真空灌注培训课件

- 格式:doc

- 大小:24.00 KB

- 文档页数:2

真空灌注工艺真空灌注工艺简介真空灌注工艺是指树脂通过真空的力量来灌注的。

材料是平铺在模具上,树脂在抽完真空以后导入。

要达到完全的真空,树脂通过管子逐层渗透到铺层,此工艺需根据不同厂家和材料进行分类。

传统的手糊工艺,将加强层平铺在模具上,用毛刷、辊子或其他功能一样的浸润压实,能够提高的方法就是利用真空袋将多余的树脂吸出来,真空袋能够很大地提高树脂对玻璃丝的渗透率,主要结果是让产品更强更轻。

如果对真空袋不是很熟悉的话,我们建议阅读我们的手册,关于真空袋设备及技术应用,及真空成型工艺应用的经验及原理。

真空灌注的优点真空灌注比传统的真空袋法工艺有一定的改进,主要优点如下: ?更高的树脂纤维比减少浪费的树脂树脂用量的一致性;减少准备时间;清洁真空灌注工艺的纤维树脂比比真空袋法好。

传统的手糊工艺是含100%的纤维加树脂,单独的树脂是很易碎的,所以过多的树脂实际上更容易碎。

真空袋能够减少这方面的问题,但是也不能解决其他额外的问题。

真空袋法对于手糊来说,确实是一大提高,但还是和手糊有关。

因为这样,碾压一直处于饱和的状态。

真空气压使多余的树脂吸出,但大多数的清除还要靠加强层,树脂,时间等其他的因素。

真空灌注的不同方式是,当抽成真空状态时,纤维都还是干的。

从以上的观点,树脂是通过真空的力量导入,比刚开始就将多余的树脂吸入的好。

真空灌注开始时没有让树脂导入。

实际上,多余的树脂通过真空管导出,结果就是只有最少的树脂导入,这样就可以减轻重量,提高强度,最大化地节约树脂与纤维。

部件通过真空灌注成型的可以达到很平整的水平。

由于通过真空灌注成型,树脂用量变得可计算了。

当标准的手糊树脂用量,因不同的操作这而变化,真空灌注的树脂用量却是一致的。

既使当制造一个大产品, 树脂用量也是高度的可重复。

这样的结果是减少树脂的浪费,更重要的是减少浪费钱。

真空灌注需要注意的另一个重要因素:时间。

经常发生问题是真空灌注的时间。

有很多树脂的储存期约30分钟,尽管有些树脂(比如环氧树脂)的储存期是2小时,即使如此,这个时限(储存期)也是真空灌注的关键因素。

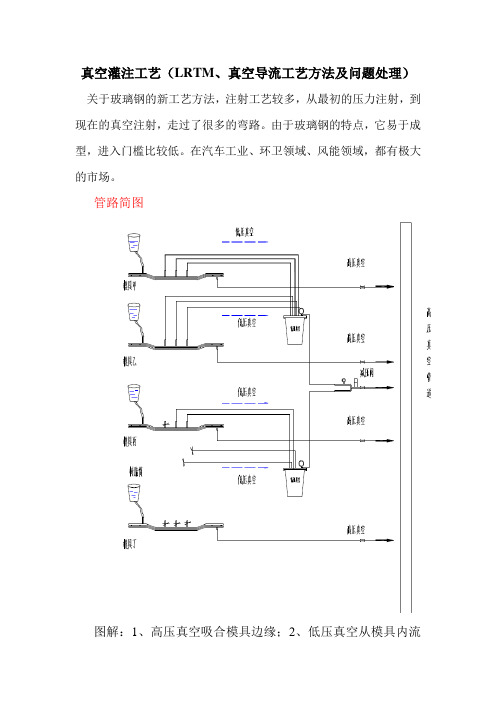

真空灌注工艺(LRTM、真空导流工艺方法及问题处理)关于玻璃钢的新工艺方法,注射工艺较多,从最初的压力注射,到现在的真空注射,走过了很多的弯路。

由于玻璃钢的特点,它易于成型,进入门槛比较低。

在汽车工业、环卫领域、风能领域,都有极大的市场。

管路简图图解:1、高压真空吸合模具边缘;2、低压真空从模具内流向真空筒;3、模具出胶时用大力钳锁紧出口;4、用丙酮涮洗真空管,并封住进口;5、最后卡住所有出胶口。

继续保持高压锁模;6、产品固化后脱模。

一、正面模具的制作:正面模具是制作模具的基础,只有正面模具,他直接影响模具的结构形式,他的表面质量在翻制反模时并不起作用。

但是他的表面胶衣质量要求很高,因为在一个封闭的空间里,玻璃钢固化放出的热量很多,积聚在模具内部灼伤磨具表面。

除了选用好的胶衣材料外,应当注意的还有以下几点。

1、分型面的确定一个产品的分型面,当然选取最大部分,但是如果产品如下图,中间分型面是选用那个面呢,应该选用下面,因为同样的能出产品,选用下面分型,可以很好的铺层,在铺层时有了参考边,否则,切割线被胶衣遮盖,铺层时没有依据。

2避免针孔:A.首先,选用优质的模具胶衣。

合适的的模具胶衣。

胶衣的流平性、消泡性、粘度和触变性固化特性稳定。

好的胶衣除基体树脂优异外,还有一定的消泡剂和流平助剂。

选用优秀的模具胶衣有很好的助剂类,可以有效降低针孔数量。

B.胶衣的固化体系容易产生针孔的原因之一,首先要防止固化时间过短,而且固化剂的比例添加适当。

为了更符合比例,建议采用预促进型,另外好的固化剂过氧化氢少,在引发聚合反应时分解的水分子少,从而提高了胶衣固化程度,减少针孔现象。

C.胶衣厚度均匀。

尽量使厚度均匀,所以采用喷涂方式,比手刷有利于气泡的排除,也是减少真空和气泡的方法之一。

D.喷涂用的压缩空气清洁度不高也是产生真空的原因之一,要使用干净的空气,避免油滴和水气造成针孔。

E.喷涂的方法。

有利于气泡排除,首遍的首层薄喷,间隔1-2 分钟后再涂盖前面的喷涂方法,易于气泡排除,另外,尽量减少或不用苯乙烯、丙酮稀释。

车间抽真空灌注部分培训教材抽真空灌注是饮水机整个制冷系统的重要组成部分,它直接影响饮水机的制冷功能,它关系到制冷系统是否正常工作。

操作不良,可能造成冷水高温、冰堵、回气管结霜、降低压缩机的使用寿命等重大问题。

因此,提高认识,增强岗位责任感和爱岗敬岗的精神,充分认识到自己岗位所肩负的重任是十分必要的。

同时员工应充分了解基本技术要求和注意要点,简述如下:一、N2检漏:1、每天上班前检查气压表压力应为(1-1.2)MPa。

2、清洁液海绵要定期更换,操作时用毛刷压动海绵可产生大量的泡沫,涂在各焊口处的必须是泡沫而不能是水液。

涂在焊口处的泡沫无气泡被吹起为不漏气。

3、检漏后要用抹布将各焊口处的残余泡沫擦干净。

4、出口机要求必须进行N2检漏,内销机可免检。

但在无电子检漏时,必须进行N2检漏。

二、快速接头的定期检修:1、生产线对平时发现的可能漏气的快速接头应进行N2打压检查,不良接头进行隔离维修后方可使用。

2、对使用中的快速接头每3个月进行N2打压检查一次。

3、由班组长组织对本线的快速接头,应半年检修一次(更换密封圈)。

三、抽真空:1、定期检查真空泵油位,油位应保持在观察窗的中间位置为佳,当发现油位低于标记时应停泵并通知相关人员加油(具体按设备维修保养要求)。

2、真空泵停机不使用时,如晚上下班前,要将快速接头从饮水机制冷系统中拔出。

3、制冷系统维修机抽真空时,时间相对正常情况要长。

一般对于R12系统,维修机抽真空时间为不低于30分钟(至少要抽空2圈);对于R134a系统,维修机抽真空时间不低于40分钟(至少要抽空3圈),真空线每圈约12分钟。

四、灌注机操作:1、转产时,灌注机操作员工必须清楚所生产的产品型号、制冷剂种类和灌注量(可参考《压缩机制冷剂灌注量一览表》)。

2、每天工作前(上午、下午、晚上)须对灌注量进行连续三次计量,校核准确合格后方可正常灌注。

如发现设备异常,要通知(班组长)设备人员及时处理。

3、灌注机抽真空要求达到40Pa后开始灌注。

真空灌注机舱罩、轮毂罩成型工艺培训课件

一、真空袋成型工艺

概述:真空袋成型工艺是将产品密封在真空袋和模具之间,通过抽真空使体系形成负压,从而使铺层受压,产品更加密实,力学性能更好的成型工艺。

该工艺可分为湿法和干法两种,可配备手糊、喷涂、预浸料等成型工艺,可配备烘箱辅助加热和热压罐的使用。

二、真空袋成型工艺特点

1、纤维含量高、产品力学性能更好;

2、有效控制含胶量和产品厚度,比手糊作业节约胶量约12%左右;

3、体系均匀受压一次成型,产品层间结合性能和整体性好;

4、消除产品气泡、裂纹等缺陷;

5、90%微毒控制在真空袋内,全面改善生产环境;

6、减轻劳动人员的工作强度。

三、真空袋湿法成型

真空袋湿法成型,是利用真空负压将已浸树脂的增强材料压实,并将多余的树脂吸出,从而达到控制产品树脂含量,减少气泡,增加层间粘接强度和力学性能的成型工艺。

该工艺主要用于预浸料成型,轻木、泡沫、蜂窝等夹芯铺垫。

四、真空树脂导入法

真空树脂导入法是将纤维、夹芯等增强材料预先在模具上铺好,然后用真空袋膜、密封胶带等将体系密封并抽真空,利用体系内外压差将树脂导入并浸润增强材料的成型工艺。

1、真空袋成型的辅助材料

(1)真空袋膜:PA材质,最高耐温120~200℃,气密性好,高拉伸强度和

断裂延伸率,柔韧性好,以片状、筒状供货。

(2)密封胶带:橡胶,最高耐温120~232℃,耐侵蚀性好,适合于聚酯、

环氧、酚醛等树脂体系,密封性好,容易从模具上撕下。

(3)脱模布:尼龙或聚酯材料,最高耐温160~200℃,脱模效果、抗撕裂

性能好,高温稳定性好,表面清洁,无转移,易于后续粘接处理。

(4)纤维胶带:粘接固定每层纤维材料,更加环保。

(5)导流网:主体编制结构,有利于空气和树脂流动,成本低。

(6)吸胶粘:接固定每层纤维材料。

(7)隔离膜:用于将层压制品和透气毡隔开,起到脱模和控制树脂含量的

作用,分有孔和无孔两种。

(8)透气毡:吸收多余的树脂同时将空气、溶剂和树脂固化产生的气体趋

向真空抽气孔。

(9)管路和接头树脂管直径8~16mm,缠绕管直径8~20mm,欧迷伽管直径

16~25mm,三通接头直径8~12mm。

(10)大力钳/止流钳:控制空气、树脂流动。

五、胶黏剂6100—W—3结构胶

一种高韧性乙烯基预促进型结构胶黏剂,适合较大范围和高动态载荷下玻璃钢制品粘接。

主要特性如下:

1、良好的弹性和固化低放热性能,施胶厚度达25mm不开裂;

2、动态载荷下良好的热稳定性和韧性;

3、优质的耐腐蚀性和耐水性;

4、高触变性可在垂直面1~20mm的厚度不会流胶;

5、使用普通MEKP固化不产生气泡,添加了固化剂、指示剂,便于生产控制。

六、真空灌注机舱罩层次及区分材料

1、模具准备:(1)清理(2)涂脱模剂或者打蜡

2、胶衣层制作(1)喷涂(2)滚刷(待固化)

3、拐角处玻璃丝粘贴(固化)

4、纤维织物铺设(九层)

(1)Ⅰ层:450g/m2短切毡

(2)Ⅱ层:宽20m 900g/m2短切毡

(3)Ⅲ层:900g/m2复合毡

(4)Ⅳ层:1200g/m2双轴向布

(5)Ⅴ层:1080g/m2夹心毡

(6)Ⅵ层:1200g/m2双轴向布

(7)Ⅶ层:1080g/m2夹心毡

(8)Ⅷ层:1080g/m2夹心毡

(9)Ⅸ层:900g/m2复合毡

5、加强筋铺设(泡沫板、轻木板、方钢等)

6、脱模布铺设

7、流边铺设(树脂流边及空气流边)

8、翻遍压板铺设

9、针孔薄膜封装

10、抽真空、检漏、保压(真空压力不小于0.6mPa,5分钟以上压力下降不大于0.1mPa

为保压成功)

11、树脂配兑(促进剂、引发剂用量在室温为:1~3%)

12、真空注入(固化后脱模,固化时间为:23~25℃常温下:6~8小时;18℃±2℃:

12小时左右。

)。