第6讲 非晶态合金

- 格式:ppt

- 大小:789.00 KB

- 文档页数:104

非晶态合金材料的制备及应用随着科技的不断发展,人们对材料的需求也越来越高,尤其是在新能源、高速交通、电子信息等领域,对材料性能的要求更是严苛。

非晶态合金材料作为一种新材料,其具有优异的物理性能、化学性能、机械性能以及独特的制备工艺,在现代工程领域得到了广泛的应用。

本文将深入探讨非晶态合金材料的制备及应用。

一、非晶态合金材料的概念非晶态合金材料(Amorphous metal)是指在快速冷却过程中自发形成无定形结晶状态(非晶态)的金属合金材料。

它是一种为获得非晶态而制备的合金材料,由于材料的玻璃状无定形结构,具有许多传统合金所不具备的优秀机械性能、防腐性能、磁性能等。

二、非晶态合金材料的制备方法目前,非晶态合金材料的制备方法主要有四种:快速凝固法、溅射法、电化学合成法和机械法。

1、快速凝固法快速凝固法是指将高温熔融状态的合金,以极快的速度(几千℃/s)冷却固化,使其形成非晶态的制备方法。

常用的快速凝固方法有液滴冷却法、快速旋转法、单辊震荡法、直流磁控溅射法等。

2、溅射法溅射法是指在真空或惰性气体氛围下,将靶材表面原子部分蒸发后沉积在基板上形成薄膜的制备方法。

溅射合金材料大多是非晶态的。

溅射法制备的非晶态合金材料具有制备工艺简单、制备速度快等优点。

3、电化学合成法电化学合成是将金属阳极和对应离子溶液中的阴极通过外电路连接在一起,在电解的过程中通过氧化还原反应,将阳极上的金属元素离子还原并沉积在阴极表面,形成非晶态合金薄膜的制备方法。

4、机械法机械法是指通过机械能量改变材料的结构形态,制备非晶态合金材料的制备方法。

机械法制备的非晶态合金材料具有制备易度高、无需真空高温、不易受到氧化损害等优点。

三、非晶态合金材料的应用领域1、新能源领域非晶态合金材料在新能源领域中具有广泛应用。

比如,用非晶态合金材料代替传统铜线制造变压器,能够大大提高能源利用率和变压器的性能;将非晶态合金材料与锂离子电池等新型蓄电池的电极材料组合在一起,能够大幅提升其能量密度和循环寿命等性能;非晶态合金材料也是太阳能电池制造材料的新方向。

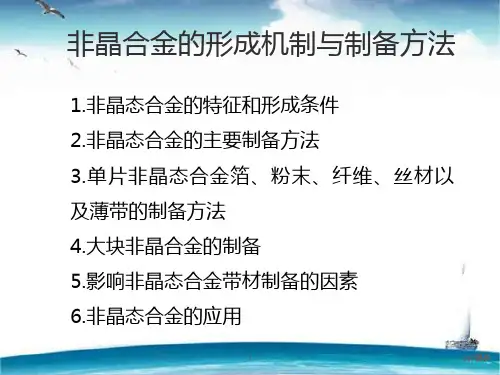

非晶态合金的形成条件与制备方法非晶态合金是一种特殊的材料,其具有非晶态结构和特殊的性能。

它的形成条件和制备方法是研究这一材料的重要内容。

一、形成条件非晶态合金的形成需要满足一定的条件,主要包括以下几个方面:1. 快速凝固条件:非晶态合金的形成需要在非常短的时间内将液态合金快速冷却到玻璃转变温度以下,使其无法发生晶化。

因此,需要使用特殊的快速凝固技术,如快速凝固法、溅射法、等离子体法等。

2. 成分设计:合金的成分对非晶态结构的形成起着重要作用。

一般来说,非晶态合金的成分应具有高浓度的合金元素,以增加原子间的相互作用,阻碍晶体的长程有序排列。

3. 合金元素选择:合金元素的选择也是形成非晶态合金的关键。

一般来说,合金元素应具有较大的原子半径不匹配度,以增加原子间的扭曲和不规则性,从而阻碍晶体的形成。

4. 冷却速度控制:非晶态合金的形成需要控制合金的冷却速度。

通常情况下,冷却速度越快,非晶态合金的形成越容易。

因此,需要采用合适的冷却方式和工艺参数,如快速冷却、淬火等。

二、制备方法非晶态合金的制备方法有多种,常用的方法包括以下几种:1. 快速凝固法:这是最常用的制备非晶态合金的方法之一。

该方法通过将合金液体迅速冷却,使其在非晶态温度范围内快速凝固。

常用的快速凝固方法包括冷轧、快速淬火、溅射等。

2. 溅射法:该方法是将合金靶材溅射到基底上,形成薄膜或涂层。

溅射过程中,由于原子的高能量状态和相互碰撞,可以使合金在非晶态条件下形成。

这种方法可以制备非晶态合金薄膜或涂层,具有广泛的应用前景。

3. 熔体淬火法:该方法是将合金加热到液态状态,然后迅速冷却至非晶态转变温度以下。

通过控制冷却速度和温度梯度,可以制备出非晶态合金。

这种方法适用于大块非晶态合金的制备。

4. 等离子体法:该方法是利用等离子体的高温和高能量特性,将合金加热到液态状态,然后迅速冷却。

等离子体法可以制备出高质量的非晶态合金,具有较好的工艺可控性和成品质量。

非晶态合金整理非晶态是物质的一种结构状态, 它是相对于晶态而言的。

晶态是原子的有序排列, 而非晶态是一种长程无序、短程有序的结构。

由于超急冷凝固,合金凝固时原子来不及有序排列结晶,得到的固态合金是长程无序结构,没有晶态合金的晶粒、晶界存在,称之为非晶态合金,也称为金属玻璃,外观与金属晶体没有区别,密度仅略低于相同成分的金属晶体,表明二者的原子间距离相似。

非晶态合金原子排列既不具备晶态物质那种长程有序性,又不像气体中的原子那样混乱无序,而是在每个原子周围零点几纳米内,最近邻原子数及化学键的键长、键角与晶态固体相似。

非晶态合金原子在三维空间呈现拓扑无序排列, 它具有以下2个特点。

(1) 在非晶态合金中, 金属的原子排列是无序的, 不存在结晶金属所具有的晶界、缺陷、偏析和析出物等, 与晶体不同, 它具有各向同性的特点。

(2) 非晶态合金不受化合价的限制, 在一定范围内可以自由调节其组成。

因此, 它具有许多晶体所不具有的优异特性, 如高透磁率和超导性、耐放射线特性、催化特性、高耐蚀性、高强度和高耐磨性等。

早在1911 年, G. T. Beilby 等人从理论上预测: 由熔体急冷方法可以制成非晶态合金。

1930 年, 人们用电化学的方法制备出了N-i S 非晶态合金。

1957 年,A. Brenner 又用电镀法制成了非晶态N-i P 及Co-P 合金。

1958年,Arderson 发表了开创性的论文, 首先提出了“扩散在一定的无规点阵中消失”的观点。

同年, 有关非晶态固体的第一次国际会议召开。

随后, 1959 年就开始有了关于化学镀N-i Co-P 非晶态合金的报道。

1960年,P.Duwez将熔融的Au-Si合金喷射到冷的铜板上,以大约每秒一百万度以上的降温速度快速冷却,使液态合金来不及结晶就凝固,首次获得非晶态合金。

从此, 非晶态物理与材料的研究发展作为材料科学的一个重要分支成为了一门新兴的科学。

非晶态合金的制备与性能研究随着科技的进步和发展,人们对于材料的要求越来越高,尤其是在研究新型材料方面。

作为材料研究领域中的热门话题,非晶态合金的制备与性能研究备受关注。

一、什么是非晶态合金?相信大家都知道晶体是由原子或分子在空间有序排列形成的,而非晶态合金则是指原子或分子在空间无序排列形成的一种材料。

也就是说,非晶态合金是由无规则排列的原子通过快速淬火和其他制备方法得到的。

二、非晶态合金的制备方法目前,常见的非晶态合金制备方法包括快速淬火、固态反应、气相传输、溶剂析出和等离子体沉积等。

其中,快速淬火法是最常用的一种方法。

具体来说,即将合金原料加热到液态,然后快速冷却至室温以下,使其不形成晶体,而形成非晶态合金。

三、非晶态合金的性能特点与普通金属材料相比,非晶态合金具有以下性能特点:1.硬度高:由于其原子无规则排列,结构致密,因此硬度比普通金属材料高。

2.韧性好:非晶态合金的特殊结构使其在受力时能够承受一定的变形而不容易破裂。

3.导电性能佳:非晶态合金原子之间的距离较短,相互之间产生的电子互相作用强烈,因此其导电性能要比普通金属材料好。

4.化学稳定性强:由于非晶态合金结构的致密性,使其抵御化学物质的腐蚀能力较强。

四、非晶态合金在实际应用中的广泛应用由于其性能优越,非晶态合金在实际应用中得到了广泛应用。

例如,在电子技术方面,非晶态合金因其高韧性、低磁滞、低损耗、低温漂移等特点,使其在录音/视频带、计算机磁盘等领域具有重要应用前景。

而在医疗领域,非晶态合金因其生物相容性、耐腐蚀性和可塑性等特点,使其成为生物医学材料的有效替代品,如牙套线。

五、非晶态合金的发展前景随着科技的不断进步和发展,非晶态合金将在微电子、机器人、新型能源、新材料等各个领域得到广泛应用。

未来,随着技术的日益成熟,非晶态合金将会成为一种应用价值极高的新型材料。

总之,非晶态合金的制备与性能研究大大拓宽了材料科学的领域,其独特的性能和应用潜力使其成为人们关注的焦点。

非晶态合金的原理与应用随着科技的发展,人们对新型材料的需求也越来越高。

在材料科学领域中,非晶态合金因其独特的物理性质和广泛的应用范围而备受关注。

本篇文章将重点介绍非晶态合金的原理和应用,从而深入了解这一新型材料。

一、非晶态合金的概念非晶态合金是由两种或两种以上元素组成,其中至少有一个元素的原子半径比另一个元素的原子半径大得多,在快速冷却的条件下形成的材料。

与晶态合金不同的是,非晶态合金的结构是无序的,没有明显的晶格结构。

这种无序结构使得非晶态合金拥有卓越的力学性能、磁学性能和电学性能,以及高储氢量和高储锂能力等特殊性质。

因此,非晶态合金被广泛应用于诸如制造耐久材料、储氢材料、电子材料、生物医学材料、高强度复合材料等领域。

二、非晶态合金的制备方法快速凝固技术是非晶态合金制备的主流方法之一。

该技术通常采用旋转坩埚法、雨雾法、熔体淬火法、离子束淀积法、激光熔凝法等不同方法,以快速冷却速度将熔融态合金冷却到非晶态。

一些研究人员也采用真空蒸发法、物理气相沉积法和化学气相沉积法等方法制备非晶态合金。

另外,通过机械合金化、溶胶凝胶法、拔丝等方法制备的非晶态合金也不断涌现。

虽然这些方法相对于快速凝固技术没有取得与之相当的成功,但研究人员对其持续关注并不断寻找新制备工艺。

相信在未来的研究中,这些方法也将得到不断完善。

三、非晶态合金的应用领域1.结构材料因为非晶态合金的无序结构在微观上阻碍了其塑性变形、滑移和晶界行为,从而使得非晶态合金的硬度、强度和韧度等性能大幅提升,成为一种理想的高性能结构材料。

非晶态合金制成的齿轮、弹簧、焊接材料等,具有许多优异的机械性能。

2.储氢材料非晶态合金由于其大比表面积和多孔结构,能够吸收更多的氢气分子。

因此,非晶态合金被广泛用于储能材料,如制造储氢合金。

3.电子材料随着电子器件中电路元器件的微小化,非晶态合金因具有优异的导电性能、化学稳定性、耐磨性、高温稳定性等优点,正逐渐取代传统材料应用于电子器件中,如制造传感器、电子包装材料、导电高分子薄膜等。

非晶态合金的形成条件与制备方法非晶态合金是一种特殊的材料,具有非常优异的物理和化学性质。

它的形成条件和制备方法对于研究和应用非晶态合金具有重要意义。

本文将详细介绍非晶态合金的形成条件和制备方法。

一、非晶态合金的形成条件非晶态合金的形成需要满足一定的条件。

首先,合金成分要合适。

通常,非晶态合金由两种或更多种元素组成,其中至少有一种是非晶态形式的。

这些元素的原子尺寸和电子结构应该相似,以便在混合时形成均匀的非晶结构。

合金制备过程中需要快速冷却。

非晶态合金的形成是通过快速冷却液态金属来实现的。

通常,合金液态态由高温下熔融的金属经过混合和均匀化处理得到,然后通过快速冷却来防止晶体的形成,从而形成非晶态结构。

合金材料需要具备合适的形成条件。

通常,非晶态合金的形成需要在合适的温度范围内进行,并且需要保持足够的过冷度,以确保非晶态结构的稳定性。

此外,合金材料的形成还可能受到外界因素如应力和压力的影响。

二、非晶态合金的制备方法非晶态合金的制备方法有多种,下面将介绍几种常见的制备方法。

1. 快速凝固法:这是最常用的非晶态合金制备方法之一。

通过将熔融态合金迅速冷却到非晶态区域的方法来制备非晶态合金。

常用的快速凝固方法包括快速凝固液滴法、快速凝固薄带法和快速凝固块体法等。

2. 溅射法:这是一种通过溅射技术制备非晶态合金的方法。

在溅射过程中,通过将合金靶材置于真空腔室中,利用离子轰击或电子轰击的方式将合金材料溅射到基底上,形成非晶态合金薄膜。

3. 机械合金化法:这是一种通过机械力作用来制备非晶态合金的方法。

常见的机械合金化方法包括球磨法和挤压法等。

在球磨法中,通过高能球磨机将合金粉末进行球磨处理,使其形成非晶态结构。

在挤压法中,通过高压下将合金材料进行挤压,使其形成非晶态结构。

4. 液相法:这是一种通过液相合成的方法来制备非晶态合金。

在液相法中,通过将合金元素的溶液混合并进行热处理,使其形成非晶态结构。

常见的液相法包括熔融法和溶液法等。