非晶态合金

- 格式:ppt

- 大小:1.33 MB

- 文档页数:18

非晶态合金材料的研究及其应用非晶态合金材料是一类研究热度较高的材料,其独特的物理和化学性质使其在领域中展现出了广泛的应用。

本文将从非晶态合金材料的基本概念入手,探讨其研究现状以及各个领域的应用。

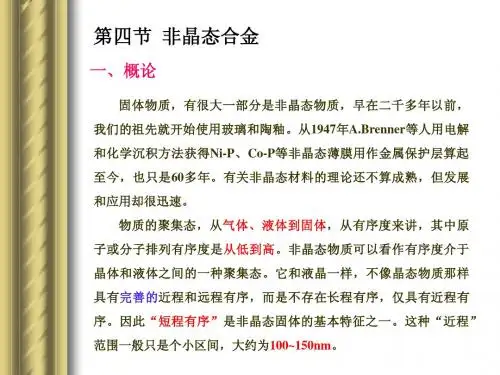

一、非晶态合金材料的概念非晶态合金材料,又称为非晶态合金或非晶态金属,指的是具有非晶态结构的金属材料。

其在凝固后不具有任何形态或晶体结构,而是一种无规则的、无序的固态结构,和水中的“玻璃”类似。

非晶态合金材料因其独特的物理和化学性质,如高硬度、高强度、高耐腐蚀性、高韧性、高氢吸附能力等,在多个领域具有广泛的应用。

二、非晶态合金材料的研究现状1. 研究历史非晶态合金材料的研究始于20世纪60年代。

最初,非晶态合金材料是通过急冷金属熔液方式制备的。

20世纪70年代,美国贝尔实验室在非晶态合金材料的制备方面取得了重大突破,成为了非晶态合金材料制备技术的奠基者之一。

1992年,日本东北大学材料科学研究所的赤崎峰雄于是年获得了诺贝尔物理学奖,以表彰他对非晶态物质的研究而做出的重大贡献。

2. 制备方法目前,主要的非晶态合金材料制备方法有急冷金属熔液(quenching of liquid alloy)和堆积冷却法(strip casting)两种。

其中,急冷金属熔液是将金属熔体迅速冷却至玻璃化温度以下的方法,从而得到非晶态合金材料。

而堆积冷却法则是在预制好的矩形铜板片面上一并铸造出非晶态合金带材,然后通过机组进一步加工,最终得到性能更为稳定的非晶态合金带材。

此外,还有气相沉积法、反应扩散制备法、脉冲电流热点复合制备法和溅射方法等其他制备方法。

3. 研究进展当前,非晶态合金材料的研究仍在继续,成果颇多。

其中,大量的研究表明,非晶态合金材料的硬度、强度、韧性等性质是可调的,并且与其成分和制备方式密切相关。

同时,通过对非晶态合金材料的成分和结构进行调整,可以制备具有不同性能的复合材料。

所以,这些非晶态合金材料可以在电子、航空、汽车、医疗等多个领域中得到广泛应用。

非晶态合金——制造航天引擎的新材料非晶态合金,指的是金属原子成分不规则、具有类似玻璃的非晶结构的金属材料。

与传统的晶态合金相比,非晶态合金具有更高的硬度、韧性和耐腐蚀性等优异性能。

这种材料有很大的应用潜力,尤其是在航空、航天等领域中。

本文将从多个角度分析非晶态合金在航天引擎制造中的应用前景。

一、非晶态合金的优异性能非晶态合金具有以下优异性能,这使得它在航天引擎制造中十分有用:1.高硬度:非晶态合金具有非常高的硬度,主要是因为它们具有很高的熔点和升华温度,并且可以完全避免微晶产生。

这意味着它可以承受更高的压力和温度。

2.高韧性:非晶态合金具有高韧性和抗裂纹扩展的能力。

这种材料可以减少疲劳问题,并提高航天引擎的寿命。

3.耐腐蚀性:因为非晶态合金具有高淬火能力,所以它们非常耐腐蚀。

这在对抗化学反应和环境因素中是至关重要的。

4.良好的导电性和导热性:由于非晶态合金结构的无序性,有助于形成短程有序,在导热性方面表现良好。

而且其电导率比某些晶态合金高出很多。

二、非晶态合金在航天引擎制造中的应用由于其优异的性能,非晶态合金在航天引擎制造中有很广泛的应用。

特别是在燃气轮机和火箭发动机中,非晶态合金材料已经得到广泛应用,并被证明是有效的选择。

以下是几种非晶态合金在航天引擎制造中的应用:1.作为燃烧室材料:非晶态合金可以承受非常高的温度、压力和化学腐蚀,所以它可以被用来制造燃烧室件。

这些部件需要在极端的状态下工作,非晶态合金可以承受这些压力,寿命也比普通材料长得多。

2.作为导弹翼身材料:导弹对翼身材料的要求非常高,尤其是在极速飞行状态下。

非晶态合金的高硬度、良好的导热性和导电性使其成为导弹的先进材料选择。

3.作为推进器材料:在航天发动机和火箭发动机的推进系统中,非晶态合金材料可以承受飞行时的高温高压冲击。

非晶态合金可以很好地满足这些要求。

4.作为锻造模具材料:非晶态合金材料具有较高的强度和硬度,可以在制造锻造模具时提高模具的耐用性和使用寿命。

非晶态合金的原理与应用随着科技的发展,人们对新型材料的需求也越来越高。

在材料科学领域中,非晶态合金因其独特的物理性质和广泛的应用范围而备受关注。

本篇文章将重点介绍非晶态合金的原理和应用,从而深入了解这一新型材料。

一、非晶态合金的概念非晶态合金是由两种或两种以上元素组成,其中至少有一个元素的原子半径比另一个元素的原子半径大得多,在快速冷却的条件下形成的材料。

与晶态合金不同的是,非晶态合金的结构是无序的,没有明显的晶格结构。

这种无序结构使得非晶态合金拥有卓越的力学性能、磁学性能和电学性能,以及高储氢量和高储锂能力等特殊性质。

因此,非晶态合金被广泛应用于诸如制造耐久材料、储氢材料、电子材料、生物医学材料、高强度复合材料等领域。

二、非晶态合金的制备方法快速凝固技术是非晶态合金制备的主流方法之一。

该技术通常采用旋转坩埚法、雨雾法、熔体淬火法、离子束淀积法、激光熔凝法等不同方法,以快速冷却速度将熔融态合金冷却到非晶态。

一些研究人员也采用真空蒸发法、物理气相沉积法和化学气相沉积法等方法制备非晶态合金。

另外,通过机械合金化、溶胶凝胶法、拔丝等方法制备的非晶态合金也不断涌现。

虽然这些方法相对于快速凝固技术没有取得与之相当的成功,但研究人员对其持续关注并不断寻找新制备工艺。

相信在未来的研究中,这些方法也将得到不断完善。

三、非晶态合金的应用领域1.结构材料因为非晶态合金的无序结构在微观上阻碍了其塑性变形、滑移和晶界行为,从而使得非晶态合金的硬度、强度和韧度等性能大幅提升,成为一种理想的高性能结构材料。

非晶态合金制成的齿轮、弹簧、焊接材料等,具有许多优异的机械性能。

2.储氢材料非晶态合金由于其大比表面积和多孔结构,能够吸收更多的氢气分子。

因此,非晶态合金被广泛用于储能材料,如制造储氢合金。

3.电子材料随着电子器件中电路元器件的微小化,非晶态合金因具有优异的导电性能、化学稳定性、耐磨性、高温稳定性等优点,正逐渐取代传统材料应用于电子器件中,如制造传感器、电子包装材料、导电高分子薄膜等。

非晶态合金的研究及应用近年来,非晶态合金的研究和应用逐渐受到关注。

非晶态合金又称为块体非晶态合金或无定形合金,是指没有晶体结构的金属合金。

非晶态合金由贵金属、铁系、镍系、铜系、锆系、铝系等多种元素组成,能够在一定条件下形成无晶体结构的合金,呈现出优异的物理和化学性质。

本文将从非晶态合金的特性、制备方法、应用领域等方面进行详细地探讨。

一、非晶态合金的特性非晶态合金的最大特点就是其无晶体结构,具有广泛的元素组合和可调变的物理和化学性质。

与传统的晶态合金相比,其具有以下特点:1.高硬度非晶态合金具有非常高的硬度,比传统的晶体硬度高出数倍。

这是由于非晶态合金中具有一定的结构杂质,这些杂质可以阻碍晶体的生长,使得合金中的原子排列更加紧密,从而提高了硬度。

2.高弹性模量非晶态合金具有非常高的弹性模量,比传统的晶体高出两倍以上。

这是由于非晶态合金中的原子排列更加紧密,具有更高的密度和刚度。

3.高耐腐蚀性非晶态合金中,原子间的距离比晶体长,使得合金具有优异的耐腐蚀性。

此外,由于非晶态合金的表面能较低,也就很难被化学物质侵蚀。

4.磁学性能优异非晶态合金在磁学方面表现出了明显的优异性能,可以在低温下展现出高的磁导率和低的饱和磁化强度。

而且,在磁性材料中,非晶态合金可以拥有更好的韧性和塑性,可以使磁性材料在弯曲或拉伸时仍然保持其磁学性能。

二、非晶态合金的制备方法目前,非晶态合金的制备较为广泛的方法有:1.射频磁控溅射法这是一种制备非晶态合金的常用方法,通常使用真空蒸发法,将合金颗粒高速喷射到基底上形成非晶态合金。

2.快速凝固法快速凝固法通常用于制备比较轻的物质,该方法的主要机理是通过快速加热和急速冷却来形成非晶态合金。

其中,最常见的方法是溅射高温合金成分,在基底上形成非晶态合金。

3.熔体卷材法这一方法的主要原理是通过快速凝固和微区材料分离来制备非晶态合金,通常需要使用高压高温条件。

三、非晶态合金的应用领域由于非晶态合金具有优异的物理和化学性质,自问世以来就被广泛应用于各个领域。

非晶态合金的物理性质及应用非晶态合金是指由多种金属或半金属元素组成的无序或几乎无序的固态合金。

与晶态合金相比,非晶态合金具有许多独特的物理性质和应用价值。

本文将探讨非晶态合金的物理性质及应用。

1.非晶态合金的特点晶态合金的原子排列呈现规则排列,而非晶态合金的原子排列呈现几乎无序的“玻璃状”结构。

这种几乎无序的结构使得非晶态合金具有以下几个特点:(1)高硬度。

非晶态合金中原子之间的距离极短,而且没有晶界或者晶界数量很少,故硬度较高。

(2)高的强度和延展性。

非晶态合金中没有晶界,其内部缺陷很少,因此其强度和延展性也很高。

(3)优异的防腐性。

对于一些化学物质和电化学作用都具有很强的抵抗能力,保护作为材料制成的物品自然不易受到腐蚀。

(4)低的磁滞损耗。

非晶态合金的微观组织结构,其磁性在磁场中的变化过程中能够消耗较少的能量,避免了磁滞损耗。

(5)低的体积变形。

在温度、压力和时间等作用下,非晶态合金的体积变形小,具有低的膨胀系数。

2.非晶态合金的应用(1)记忆合金记忆合金是一种非晶态合金,具有形状记忆和超弹性等特性。

它能够根据自身的内部结构记住之前的形状,并在它被激活时重新回到这个形状。

由于其形状记忆性和超弹性,记忆合金被广泛应用于医疗器械、机器人、军事等领域。

(2)导热材料非晶态合金具有较高的热导率,并且热膨胀系数很小,所以非晶态合金常被用作导热材料。

在高级电子和计算机芯片制造过程中,非晶态合金被用来制造电子封装,其热传导性能更好,有助于降低温度。

(3)弹簧材料因其硬度高、强度高和延展性高等性质,非晶态合金可以用作制造弹簧材料。

在高速列车、机器人和航天器等领域,非晶态合金被应用于制造高速弹簧,以保证它们的长期正常工作。

(4)磁性材料非晶态合金具有磁阻抗效应和磁记录性能,并且它们通常具有低磁滞损耗和低交流电阻。

因此,非晶态合金被广泛应用于磁性存储器、变压器、电源和其他电子元件。

3.总结非晶态合金作为一种新型材料,在高端技术领域的应用越来越广泛。

非晶态合金的物理性质及其应用研究非晶态合金,也称为非晶态金属或玻璃金属,是一种特殊的合金材料,具有许多独特的物理性质。

与传统的晶体合金不同,非晶态合金在水平上排列其原子,没有固定的晶格,因此具有一些非常独特的性质。

随着科学技术的发展,人们对非晶态合金的研究也越来越深入,并在很多领域中找到了应用。

本文将着重探讨非晶态合金的物理性质以及其应用研究。

一、非晶态合金的物理性质对于非晶态合金,其物理性质十分的独特。

如下:1、高强度和韧性非晶态合金的物理性质之一是其高强度和韧性。

由于非晶态合金中的原子没有固定的排列方式,使得其微观结构呈现出随机性和非均匀性。

这种结构让非晶态合金在强度和韧性方面表现出了卓越的性能。

实验表明,非晶态合金的强度可以达到1200兆帕斯卡(MPa),接近于一些非晶态陶瓷的强度。

2、低温下的高导电率非晶态合金在低温下表现出非常佳的电导率,并且比一些传统的晶体合金还要优秀。

这种性质让非晶态合金在制造超导材料方面具有广泛的应用前途。

3、高阻尼与磁性材料非晶态合金不仅具有高导电率,在磁性和阻尼方面也表现出了极好的特性。

非晶态合金在磁性方面优于传统的晶体合金,而在阻尼方面则是表现出了优秀的特质。

基于这些性质,非晶态合金在许多应用领域中已经得到了广泛的应用。

二、非晶态合金的应用研究由于非晶态合金具有种种独特的物理性质,因此在许多领域中已经得到了广泛的应用。

1、结构材料非晶态合金具有高强度和韧性,并且在严苛的环境下具有很高的腐蚀性,因此非晶态合金被广泛应用于结构材料制造中。

它们的高抗腐蚀能力使得非晶态合金在海洋工程、航空航天、汽车、建筑等领域中拥有了广泛的应用前景。

2、磁性材料非晶态合金具有磁性特性,在电子、计算机技术、医学设备等领域中有广泛的应用。

这些应用包括电位器、变压器、电感等等。

3、利用非晶态合金制造储氢合金氢燃料电池是一种环保、高效能量转换设备,但是由于氢气的储存困难,因此储氢合金的研究变得尤为重要。

非晶态合金制备及应用研究非晶态合金,也叫做无晶态合金或非晶态金属,是指具有非晶态结构(即没有规则排列的晶体结构)的合金。

与晶态合金相比,非晶态合金具有很多优点,如高韧性、高硬度、高耐蚀性、低磨损率等,因此在航空、汽车、电子、生物医学等众多领域得到了广泛的应用。

一、非晶态合金的制备方法目前,制备非晶态合金的主要方法包括快速凝固法和物理气相沉积法两种。

快速凝固法是指在液态合金状态下,将其迅速冷却并凝固成非晶态合金。

具体方法有:1. 熔体冷却法:将液态金属倒入铜轮上,利用轮速快速冷却。

这种方法可以制备出大量长薄带状的非晶态合金材料。

2. 射流凝固法:将液态金属射流喷向冷凝器,利用冷凝器的低温使金属迅速凝固成非晶态合金。

这种方法可以制备出粉末状的非晶态合金材料。

物理气相沉积法是指利用物理气相反应,将气态原料沉积到基板上,形成非晶态合金薄膜。

具体方法有:1. 磁控溅射法:利用磁场将金属靶材表面的原子击发并沉积到基板上,形成非晶态合金薄膜。

2. 分子束外延法:利用高能量的分子束将原子沉积到基板上,形成非晶态合金薄膜。

二、非晶态合金的应用研究目前,非晶态合金已经在多个领域得到广泛的应用。

1. 航空领域:由于非晶态合金具有高强度、高韧性、高耐蚀性等优点,因此在航空领域得到了广泛的应用。

例如,利用非晶态合金制造的飞机零件可使飞机的重量减轻,燃油消耗量降低,从而提高飞机的性能和经济效益。

2. 汽车领域:非晶态合金因具有高硬度、高韧性、高耐蚀性等优点,被广泛应用于汽车发动机、传动系统等零部件的制造。

例如,利用非晶态合金制造的轮胎钢丝可大大提高轮胎的耐磨性和安全性。

3. 电子领域:非晶态合金因具有低磁滞、高导电、高热阻等特点,因此在电子领域得到了广泛的应用。

例如,利用非晶态合金制造的变压器可以使电力变换的效率提高,同时也可以降低能量损失。

4. 生物医学领域:非晶态合金由于具有高生物相容性、低腐蚀性等优点,因此在生物医学领域表现出广泛的应用前景。