不良品标识牌

- 格式:xlsx

- 大小:11.24 KB

- 文档页数:2

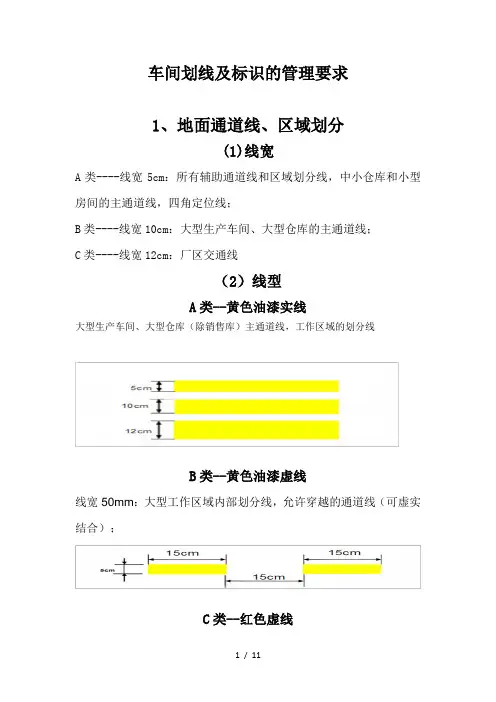

生产车间规范和标识篇一:车间划线、标识执行标准车间划线、标识执行标准一、生产现场的整理整顿 1.地面通道线、区域划分线:① 线宽:A类----线宽5cm:所有辅助通道线和区域划分线,中小仓库和小型房间的主通道线,四角定位线;B类----线宽10cm:大型生产车间、大型仓库的主通道线;C 类----线宽12cm:厂区交通线。

② 线型A类----明黄色油漆实线:大型生产车间、大型仓库(除销售库)主通道线,工作区域的划分线;图例:B类-----明黄色油漆虚线:大型工作区域内部的区域 (为达美观效果,可灵活掌握)以及功能不确定的区域的划分线;图例:C类----红色虚线:不良品摆放区的划分线;图例:5cmD类----明黄色与黑色组成的斜纹斑马线(450):危险区域的禁入警示线,消防通道线,凸起部位(如:路肩石等);图例: 5cm5cmE 类----绿色实线:合格品摆放区的划分线和成品仓库的通道线5cm说明:在所有适宜贴胶带的地面,在能达到相同外观效果的条件下,可用在地面直接贴胶带的方式代替刷油漆。

2 定位线A 类-----设备的定位:所有设备与工作台的定位均用黄色四角定位线,工作台的四角定位线的内空部分注明“XX工作台”字样;图例:B 类-----不良品区(废弃物回收桶、箱、不良品放置架)定位:用红色线;如果定位范围小于40cm×40cm,则直接采用封闭实线框定位。

图例:C 类-----消防器材、油类、化学药品等危险物品的定位:使用红白警示定位线;图例:D 类----物料码放架与形状规则的常用物品、所有可以移动或容易移动的设备的定位:使用黄色四角定位线;图例:E 类----消防栓、配电柜等禁放物品的开门区域处的定位:使用红白相间的斑马式填充线;图例:F 类----移动式设备的定位(如液压叉车、电动叉车、物料周转车等):使用黄线四周定位线,并标明起动方向;篇二:工厂现场划线及标识管理要求篇三:生产现场安全标识规范***公司生产现场安全标识规范1 主题内容与适用范围本规范规定了***公司(以下简称集团公司)所属企业现场各类标识的管理职能及制作标准。

不良品的管控制作: 王剑辉日期: 2009-10-16课程的内容一、不良品的控制慨述二、降低物料不良品三、生产过程不良品的控制四、成品控制不良品的控制概述•什么叫不良品:不良品指不符合产品品质标准或订货合同规定的技术要求的产品,按不合格的程度分为四种:“废品、次品、回用品和返修品”等。

•不良品数量与全部产品数量的比率称为不良品率。

•不良品产生的原因主要集中在产品设计,工序管制状态,采购等环节。

•不良品控制的关键:“品质是制造出来的,不是检验出来的。

”因此,控制不良品的关键在于“预防”。

对不良品的控制要以“预防为主,检验为辅”,将不良品控制在产品形成的过程中。

不良品的产生与以下方面有关•产品的开发.设计:1.产品设计的制作方法不明确,2.图样.图纸绘制不清晰标码不准确,3.产品设计尺寸与生产用零件.装配公差不一致,4.废弃图样的管制不力.造成生产中误用废旧图纸。

•机器与设备管制:1.机器安装与设计不当,2.机器与设备长时间没有保养和效验,3.刀具.模具.工具品质不良,4.量具.检测设备精确度不够,5.设备加工能力不够.机器设备的维修.保养不当。

•材料与配件控制:1.使用未经检验的材料和配件,2.错误地使用材料和配件,3.材料.配件的品质变异4.使用让步接收的材料和配件,5.使用代替的材料事先没有精确验证。

不良品的产生与以下方面有关•生产作业控制:1.片面的追求产量,2.操作员未培训就上岗,3.未制定生产作业指导书,4.对生产工序的控制不够,5.员工缺乏自主品质意识,(不接收不良品.不制造不良品.不流出不良品)•品质检验与控制:1.没有指定产品品质计划,2.试验设备过效验期限,3.没有形成有效的质量控制体系,4.高层管理的品质意识不够,5.品质标准不确定或者不完善,6.检验人员对检验标准不熟悉。

一:不良品控制的关键1:制定不良品控制程序2:执行不良品控制程序3:不良品控制措施二:不良品标示与隔离三:不良品处置1:条件收货2:挑选使用3:返工与返修4:退货5:报废不合格品的控制程序不良品控制措施• 明确检验员的职责:1.品质部按产品图样和加工工艺文件的规定检验产品.正确判别产品是否合格,2.对不合格品做出识别标记.并填写产品拒收单以及拒收的原因。

不良品的控制流程及如何防止不良品的产生?工业物流通过将企业订单管理、库存、运输、仓储管理、物料处理以及包装管理优化成有机整体,使得物流过程能与供应链整体保持同步,有利于降低物流成本、缩短订单处理时间、减少整体库存水平。

所谓不良品,是指企业生产的产品中不符合质量标准的产品,它包括废品、返修品和超差利用品三类产品。

加强不良品管理,一方面能降低生产成本,提高企业的经济效益;另一方面,对保证产品质量,生产用户满意的产品,实现较好的社会效益也起着重要作用。

不良品的控制流程1、识别不良品:判断产品合格与否的依据或标准。

1.产品标准;2.客户要求;3.工艺文件;4.检验文件;5.样板或有效的封样;6.上级的交代与叮嘱。

2、标识不良品检验状态的标识•标识“待处理”或“不合格”的标识。

•生产班组:不合格的半成品与原材料要标明“待处理”或“不合格”的标识。

•检验员在随机卡、流程卡或“返工单”的相应项目标栏内盖检验章,作为“不合格”标识。

•其作用是:具有可追溯性。

•最终检验:不合格牌标识或注明不合格现象,如(少工序、少孔等)。

3、隔离不良品要求:与正常的合格品明确隔离。

•红色胶盘/无聊框•专门独立的不良品架•划分不合格区域,不良品房子不良品区域内•生产区的摆放与其他产品不同,以示区别,然后按要求拉到维修或返工返修区处理•定时安排人员到不良品区进行确认与数量的登记4、记录不良品•在规定的检验报告上正确记录不良品的型号、批次、检验日期、检验依据、不良品数量、检验结果•检验报告按规定予审核与批准•流程1.进货检验:填写检验单→按规定的程序反馈2.生产过程:首件、制程巡检表→巡检报告3.最终检验:检验报告→成品入库检验报告5、评审不良品o进货检验:经检验主管以上人员签署处置意见(必要时要组织技术部、生产、供应链、相关部门进行评审)o过程检验:对批量不良品,质量管理部组织相关部门和相关人员进行评审o最终检验:质控部负责人审批处置结论,必要时,技术部参与评审6、处置不良品▪进货不良品的处置退货;让步接收;要求供方采取相关的纠正预防措施;对连续多批不合格,某批大量严重不合格的供方,将安排人员对其审厂并对以后批次加严检验。

车间划线及标识的管理要求1、地面通道线、区域划分(1)线宽A类----线宽5cm:所有辅助通道线和区域划分线,中小仓库和小型房间的主通道线,四角定位线;B类----线宽10cm:大型生产车间、大型仓库的主通道线;C类----线宽12cm:厂区交通线(2)线型A类--黄色油漆实线大型生产车间、大型仓库(除销售库)主通道线,工作区域的划分线B类--黄色油漆虚线线宽50mm:大型工作区域内部划分线,允许穿越的通道线(可虚实结合);C类--红色虚线线宽50mm:不良品摆放区的划分线(碰到三面围墙处,第四面地面划一条红色实线);D类-黄色与黑色组成的斜纹斑马线(倾斜45º)适用于危险品区域线、警示区域线,消防通道线;(3)定位线A类—设备的定位所有设备与工作台的定位均用黄色四角定位线,工作台的四角定位线的内空部分注明“XX工作台/设备”字样。

B类—不良品区(废弃物的回收桶、箱、不良品放置架)用红色线,如果定位范围小于40cm×40cm,则直接采用封闭实线框定位;C类消防器材、油类、化学品等危险物品的的定位,使用红白警示定位线;D类物料码放架与形状规则的常用物品、所有可以移动或容易移动的设备的定位使用黄色四角定位线;E类—消防栓、配电柜等禁放物品的开门区域处的定位使用红白相间的斑马式填充线;F类—移动式设备的定位(如液压叉车、电动叉车、物料周转车等)使用黄线四周定位线,并标明起动方向;G类--货架的定位H 类--门开闭线I 类--限高线J类--警示范围线设置在墙面的消防栓;配电柜、配电箱、电气控制柜等;提醒作业操作注意的区域、提醒行走注意的区域、提醒碰头的部位等;K类--台面物品定位待加工零件、已加工零件、作业工具,检查工具、记录表、小物盒;(3)方向箭头指示作为车间内物流、人流指示箭头划线标准车间行人通道可使用黄色脚印进行指示,主要通道每隔5米标示一处,其他区域根据通道长短进行统一标示。

不合格药品区标识颜色

在医疗领域中,不合格药品的区别和标识尤为重要,以确保患者的安全和健康。

不合格药品通常指未经审批、过期或者存储条件不当等导致药品失效或变质的药品。

为了让医护人员和患者能够轻松识别不合格药品区域,一种常见的做法是通过标识颜色来指示。

本文将探讨不合格药品区标识颜色的选择和含义。

红色

红色是警示色,通常被用来表示危险或禁止事项。

在医疗环境中,红色标志常

用于标识不合格药品区域,以提醒人们注意潜在的风险。

不合格药品存放区域的标识牌、盒子或容器往往会用鲜艳的红色划出,以引起人们的警惕。

黄色

黄色是警戒色,用来表示警告或注意。

在医疗设施中,黄色通常被用来标识需

要特别关注的区域,可能包括不合格药品的存放地点。

黄色标志可以帮助医护人员快速识别潜在的危险,从而采取适当的措施避免意外发生。

橙色

橙色通常被用来表示警戒和注意。

在医疗环境中,橙色标识常用于标识需谨慎

对待的区域,可能包括不合格药品的储存或处置地点。

橙色可以帮助人们区分不同级别的风险,提醒他们采取相应的措施,确保安全和卫生。

结论

不合格药品区标识颜色的选择非常重要,它可以帮助医护人员和患者快速识别

潜在的危险,并采取适当的措施。

红色、黄色和橙色是常用的警示色,它们在医疗环境中被广泛运用于标识不合格药品区域,以确保患者的安全和健康。

在未来,医疗机构应当注意设计合适的标识系统,以提高对不合格药品区域的警觉性,保障医疗环境的安全和质量。

文件制修订记录一、物料的存储1.物料的存储应使用合适的库房或场地,封闭管理,并指定专业人员进行管理。

2.生产物资与行政物资区分存储。

3.仓库物流主通道不小于2米的范围(大于最大货物尺寸),小型货架与货架间通道不小于0.9米的范围(有利于人体工程工作),不同种类的物料要保持间隔。

4.物料的存储依据性能和形态,对物料的环境、温度、湿度、怕光、怕晒、阴凉、进行存储,且保持干燥通风为原则。

5.对于有温湿度要求的物料,要储存于温湿度范围之内的空间,并进行温湿度的记录。

6.仓库要无杂物、无异味、无积水、无与工作无关的物品。

7.十五防安全工作即:防水、防火、防潮、防锈、防腐、防霉、防蛀、防压、防尘、防爆、防电、防晒、防盗、防倒塌、防变形。

8.各种物料的不同种类及其特性,结合仓库条件,保证仓库货物定置摆放,合理有序,保证货物的进出和盘存方便。

9.将使用频繁的物料存储仓库通道口处,有利于出入库的区域。

10.在物料的存储过程中,应注意外包装上的标签,标有“小心轻放”、“防潮”、“堆码层数”、“向上”等,必要时采取防护措施,防止物料损坏。

11.物料存储时,分类存放、间隔适当、摆放整齐、标识清晰,物料堆放不得过高,名称方向应朝外。

12.物料的存储要依其性质、状态而定,不要强行对其进行固定式存放,以免造成损坏,影响质量。

13.存储的物料在进出库时要易取,易放,易管理。

14.物料存储坚持“集中存放”“先进先出”,摆放要“下重上轻”不可太高,给人以倾倒的感觉。

15.各仓库要定期检查和项安全设施;严禁吸烟,禁止违章用火、用电并做好防火工作,消防标识明确。

二、物料的码放1.物料码放应大不压小、重不压轻,不同性质的物料区分码放。

2.物料码放要清晰可见、一目了然,标签、名称向外;不准倒放,不准将小的物料放在大的物料后面。

3.根据物料的实际情况可以采用“五五码放”“推陈出新”原则进行码放。

码放不能超过物料的堆码层数极限。

4.因地制宜,物料码放要有利于出入库、盘点,安全等。

仓库、车间划线及标识管理要求,实实在在的干货!最新易飞9.0.12全功能版最新易助8.0全功能版最新易成9.0全功能版最新鼎新T100视频教程最新鼎新T100技术转移教程最新U8+V13.0全功能版带加密狗最新易飞9.0视频教程27模块最新用友U8V15.0视频教程最新用友U8+V12.1全功能版最新鼎新workflow iGP教程最新鼎新WorkFlow gp4.X教程最新鼎新WorkFlow gp4.0.8全功能版最新用友U8+V12.1视频教程最新鼎新TIPTPO GP5.3技转教程最新U8+实施顾问视频教程最新TIPTP GP5.25视频教程最新TIPTOP GP5.X技转教程最新TIPTOP GP5.1繁简英虚拟机易助8.0E助手手机签核最新6.1.9电子签核最新鼎捷企明星2.0.1全功能版最新用友NC6.5虚拟机最新用友NC6.5全产品培训视频最新鼎捷E10视频教程9模块对于车间划线及标识管理要求,你的企业做对了吗?看看别人家的定置管理案例别人家一、地面通道线、区域划分线(1)线型A类--黄色油漆实线线宽60mm:原则上用于物品定位线;线宽80mm:原则上用于设备区域线;线宽120mm:原则上用于主通道线。

B类--黄色油漆虚线线宽60mm:大型工作区域内部划分线,允许穿越的通道线(可虚实线结合);C类--红色实线线宽60mm:不良品摆放区的划分线(碰到三面围墙处,第四面地面划一条红色实线);D类-黄色与黑色组成的斜纹斑马线(倾斜45o)危险品区域线、警示区域线,消防通道线;(2)定位线A类—设备的定位:所有设备与工作台的定位均用黄色四角定位线,工作台的四角定位线的内空部分注明“XX工作台/设备”字样。

B类—不良品区(废弃物的回收桶、箱、不良品放置架)定位用红色线,如果定位范围小于40cm×40cm,则直接采用封闭实线框定位;C类—消防器材、油类、化学品等危险物品的的定位使用红白警示定位线;D类—物料码放架与形状规则的常用物品、所有可以移动或容易移动的设备的定位使用黄色四角定位线;E类—消防栓、配电柜等禁放物品的开门区域处的定位使用红白相间的斑马式填充线;F 类—移动式设备的定位(如液压叉车、电动叉车、物料周转车等) 使用黄线四周定位线,并标明起动方向;G类--货架的定位H 类--门开闭线I 类--限高线J类--警示范围线设置在墙面的消防栓;配电柜、配电箱、电气控制柜等;提醒作业操作注意的区域、提醒行走注意的区域、提醒碰头的部位等;K类--台面物品定位待加工零件、已加工零件、作业工具,检查工具、记录表、小物盒;二、通道划线三、刷油漆的注意事项因电脑显示效果与实际颜色有一定的偏差,可根据各种颜色(明黄色、天蓝色、大红色、标准绿色)的实际效果调配颜色,但要求与电脑所显示的色样效果接近,且在工厂内部保持一致。

SQE不合格品控制的5大精要如何做好一名质量人?质量人需要要掌握好不合格品控制的5大精要,只有掌握好了不合格品的处理方法,才能很好地控制好不合格品。

什么是不合格品?不合格品又称不良品,是指不符合产品品质标准或订货合同规定的技术要求的产品。

不合格品按其不合格的程度可分为:废品、次品、回用品、返修品或主要、次要、致命缺陷等。

出现不合格品应什么样流程处理呢?具体包括不合格品产生的原因、标识、隔离、处置和相应的记录。

①、不合格品产生的原因不合格品产生的原因主要集中在产品开发与设计、工序管制状态、采购等环节。

错误的操作方法、不良物料及错误的设计也可导致不合格品产生。

一般来说,不合格品的产生都与以下方面有关,具体见以下几方面。

一、产品开发与设计:•产品设计的制作方法不明确•图样、图纸绘制不凊晰、标码不准确•产品设计尺寸与生产用零配件、装配公差不一致、废弃图样的管制不力,造成生产中误用废图纸二、机器与设备管理:•机器安装与设计不当•机器设备长时间无校验•刀具、模具、工具品质不良•量具和检测设备精确度不够•温度、湿度及其他环境条件对设备的影响•设备加工能力不足•机器、设备的维修、保养不当三、材料与配件控制:•使用未经检验的材料或配件•错误地使用材料或配件•材料、配件的品质变异•使用让步接收的材料或配件•使用替代材料,而事先无精确验证四、生产作业控制:•片面追求产量,而忽视品质•操作员未经培训上岗•生产作业控制未制定生产作业指导书•对生产工序的控制不力•员工缺乏自主品质管制意识五、品质检验与控制:•未制定产品品质计划•试验设备超过校准期限•品质规程、方法、应对措施不完善•没有形成有效的品质控制体系•卨层管理者的品质意识不够•品质标准的不准确或不完善不合格品是企业不愿看到的,但又是很难避免的,因此企业要从不同的方面分析不合格品产生的原因,找出主要影响原因后才可以实施改进措施。

②、不合格的标识为了确保不合格品在生产过程中不被误用,工厂所有的外购货品,在制品、半成品、成品以及待处理的不合格品均应有品质识别标识。

.江西中材5S可视化管理执行标准(车间、厂区、办公室)一、含义可视化管理是通过视觉导致人的意识产生变化的一种管理方法。

二、目的及作用通过可视管理,使各种管理状态和方法“一目了然”,使员工通过眼睛的观察就能把握现场运行的状况,能起到暴露异常及问题,使员工了解应管控的项目,创造高效率的工作环境的作用。

让员工能及时发现问题、准确地判断问题,达到“自主管理”的目的。

三、可视管理评价1、无论谁都能判明异常和好坏;2、能迅速判断,且判断的准确程度高;3、判断结果不会因人而异。

四、可视化管理的顺序1,区域线、定位线的标示方法2、厂房内区域线的标示方法3、门迹警示线的标示方法4、可移动式物品定位4,安全警示方法(防磕碰、绊跤)七、厂区5S执行标准1,厂区建筑正门的标识方法,此图示适用于个厂房,仓库等的侧门入口处,规格矩形,长宽:400*600mm,字体:幼圆;阿拉伯数字、英文字母:,张贴于各入口的正上方2关键管制点的标示方法,各类机房重地、气站重地等,颜色以橙色为主,管制点名称为白字:微软雅黑;警示字为红色,黑体加粗参考规格:400*200mm图例二3,厂区道路的标示方法(一)1,厂区内道路两旁各种标识牌的制作,路牌、指示牌、禁止牌等2,材质采用不锈钢架材,汉字、拼音图示标注,路名待设定3,路标底边距地面高度1500mm配厂区平面设计图八、办公室5S目视化标准1,门迹标识2.办公桌物品定位标示1,办公室饮水桶放置,有备用水桶的区域按样式一设计,有备用的空桶区、满桶区;无备用桶办公室采用样式二的设计2,样式一标示线采用蓝色实线,线宽20mm,长度视饮水机而定;样式二:黄色实线,线宽50mm,长度视饮水机而定3,办公桌面个人桌牌1 .桌牌张贴在办公桌的醒目位置,如办公桌面的右上角或左上角,但同一间办公室内必须统一。

2.桌牌标有部门、姓名、职称、电话,以及个人照片一张标示长宽:4,办公区电线整理方法1,适用于电脑、打印机、网线、电源插座等电器设备的线路整理,减少凌乱线路占用的空间;2,同一办公区域的电线捆扎为1束,捆扎方法为:间隔100mm捆扎一次。