HTGL润滑脂的研制和应用

- 格式:pdf

- 大小:230.66 KB

- 文档页数:4

二硫化钼润滑脂在高速轴承中的应用

二硫化钼润滑脂是一种高性能润滑材料,具有优异的耐高温、

耐压力和耐磨损性能,因此在高速轴承中得到了广泛的应用。

高速轴承作为机械设备中的重要部件,需要在高速旋转的情况

下保持稳定的运转,并且要求具有较高的耐磨损性能。

二硫化钼润

滑脂正是针对这些要求而设计的,它能够在高速旋转时形成均匀的

润滑膜,有效减少摩擦和磨损,降低轴承的温度,延长轴承的使用

寿命。

二硫化钼润滑脂还具有良好的耐高温性能,能够在高温环境下

保持稳定的润滑性能,不易流失或氧化,保持润滑效果。

这使得它

在高速轴承中能够应对高温高压的工作环境,保证轴承的正常运转。

除此之外,二硫化钼润滑脂还具有良好的抗水性能和化学稳定性,能够有效防止水和腐蚀介质对轴承的侵蚀,保护轴承的表面免

受损坏。

总的来说,二硫化钼润滑脂在高速轴承中的应用,能够有效降

低摩擦、磨损和温度,延长轴承的使用寿命,提高设备的可靠性和

稳定性,因此受到了广泛的青睐。

随着工业技术的不断发展,相信

二硫化钼润滑脂在高速轴承中的应用将会得到进一步的推广和完善。

镍合金基自润滑材料的研制与应用镍合金基自润滑材料是一种新型的高性能材料,它由于具有优异的耐磨性、抗腐蚀性和高温稳定性等特点,已经广泛应用于航空、军工、汽车、医疗、电子等工业领域。

本文主要介绍了镍合金基自润滑材料的研制及其应用的实际情况。

一、镍合金基自润滑材料的研制1. 研究背景众所周知,在高温、高负荷、高速条件下,润滑油或涂层的保护作用减弱或者失效,使得机件磨损十分严重。

这种问题的出现,限制了机械加工生产的质量和效率,甚至可能对人体造成危害。

针对这种情况,研究人员开始关注镍合金基自润滑材料的研制。

2.材料的制备为了研制出具有高性能的镍合金基自润滑材料,科研人员共同开展了大量的实验。

他们采用多种方法制备出这种材料,如机械合金化法、等离子喷涂法和电化学沉积法等。

具体而言,在机械合金化法中,通过高能机械球磨处理中间合金和添加剂,使得中间合金微结构变得均匀,并且添加的固体润滑剂可以均匀分散在镍基合金中,提高摩擦表面的润滑性能。

而在等离子喷涂法中,则是通过高温等离子体将合金复合制造出来。

通过这些努力,镍合金基自润滑材料得以成功地研制出来。

3.材料的性能镍合金基自润滑材料的性能卓越,它能够在高温、高速和强腐蚀性环境下具有优异的耐磨性、抗磨损性和抗腐蚀性。

研究表明,镍合金基自润滑材料的磨损量可以降低70%以上,并且摩擦系数可以降低50%以上。

这些优秀的性能,使得镍合金基自润滑材料成为理想的高温润滑材料。

二、镍合金基自润滑材料的应用1. 航空领域在航空领域,机身结构材料和发动机零部件材料都需要具有高温、高应力和高磨损的耐受能力。

因为航空器在执行任务时,要经受极端的高速和高温条件,机身和发动机的材料必须能够在这些条件下具有优异的性能。

因此,镍合金基自润滑材料已经广泛应用于航空领域,比如机翼壳体、活塞、轴承等。

2. 汽车领域汽车制造业是一个需求量巨大的行业。

这个行业对于耐磨、抗腐蚀和高温稳定性的材料需求也很高。

所以,镍合金基自润滑材料已经开始在汽车领域得到应用。

第四讲高性能润滑脂基础与应用润滑管理与应用(五)邵健群润滑脂俗称黄油,作为最常用的润滑剂,润滑脂广泛用于机械零件的润滑与保护,据统计,90%以上的轴承是用润滑脂润滑的。

在润滑脂使用中存在很多误区,诸如:设备究竟多长时间加一次润滑脂?每次加多少合适?能用一种黄油给所有设备润滑吗?如果是食品厂,润滑脂对食品会有什么影响等等的问题。

现代工业设备趋向于集成化、小型化、应用多样化和高效化,同时润滑脂在性能方面也面临很多新的挑战,比如:家用电器的噪声主要是由旋转的轴承发出的,使用什么润滑脂有助于降低其噪声?若是核电站,什么样的润滑脂能够耐核辐射?对于化工厂,什么样的润滑脂能够耐化学品腐蚀?天然气泵站,润滑脂总是被天然气溶解掉,该采取什么措施?这样的问题还有很多,要回答它们,应从润滑脂的基础说起。

一、润滑脂基础润滑脂主要由基础油、稠化剂与添加剂三部分构成,其中基础油占80%~85%,稠化剂占10%~15%,添加剂占5%~10%。

1.基础油(1)矿物基础油。

传统的基础油以矿物油为主。

石油经过常压、减压蒸馏,脱蜡、脱沥青,溶剂酸碱精炼等一系列工艺之后制成矿物基础油,如果再经过加氢精制就得到精制矿物基础油。

有一种误解认为润滑油是用石油炼制过程中的渣油制成的,实际上润滑油的炼制工艺非常复杂,要求也相当高,只有专门炼制润滑油的工厂才可生产基础油。

(2)合成基础油经过复杂工艺提炼出的矿物基础油能满足绝大多数润滑油的要求,而且具有经济性好、来源广泛、添加剂容受性好等优点。

但是矿物油也存在抗氧化性能(寿命)、高温性能、抗辐射性能、抗化学品性能等不能满足特殊工业要求的缺点,因此就出现了合成基础油。

常用的合成基础油的种类很多,主要有:聚(烯烃、酯类、聚乙二醇、全氟聚醚、聚硅氧烷(硅油)、氟硅油(氟硅氧烷)、苯基醚等。

合成油普遍具有黏度指数高、抗氧化性好、高温稳定性好等特点。

聚α烯烃,简称PAO。

为氢化合成烃质基础油,是一种使用最广泛的合成油。

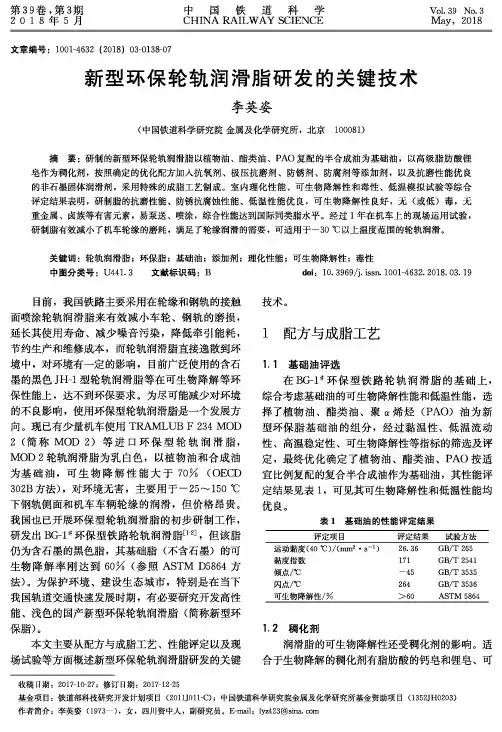

第39卷,第3期2 0 1 8年5月c中酬!m d Vol. 39 No.3 M ay, 2018文章编号:1001-4632 (2018) 03-0138-07新型环保轮轨润滑脂研发的关键技术李英姿(中国铁道科学研究院金属及化学研究所,北京100081)摘要:研制的新型环保轮轨润滑脂以植物油、酯类油、P A O复配的半合成油为基础油,以高级脂肪酸锂 阜作为稠化剂,按照确定的优化配方加人抗氧剂、极压抗磨剂、防镑剂、防腐剂等添加剂,以及抗磨性能优良 的非石墨固体润滑剂,采用特殊的成脂工艺制成。

室内理化性能、可生物降解性和毒性、低温模拟试验等综合 评定结果表明,研制脂的抗磨性能、防镑抗腐蚀性能、低温性能优良,可生物降解性良好,无(或低)毒,无 重金属、卤族等有害元素,易泵送、喷涂,综合性能达到国际同类脂水平。

经过1年在机车上的现场运用试验, 研制脂有效减小了机车轮缘的磨耗,满足了轮缘润滑的需要,可适用于一30 °C以上温度范围的轮轨润滑。

关键词:轮轨润滑脂;环保脂;基础油;添加剂;理化性能;可生物降解性;毒性中图分类号:U441. 3 文献标识码:B doi:10. 3969/j. issn. 1001-4632. 2018. 03.19目前,我国铁路主要采用在轮缘和钢轨的接触面喷涂轮轨润滑脂来有效减小车轮、钢轨的磨损,延长其使用寿命、减少噪音污染,降低牵引能耗,节约生产和维修成本,而轮轨润滑脂直接逸散到环境中,对环境有一定的影响,目前广泛使用的含石墨的黑色J H-1型轮轨润滑脂等在可生物降解等环保性能上,达不到环保要求。

为尽可能减少对环境的不良影响,使用环保型轮轨润滑脂是一个发展方向。

现已有少量机车使用T R A M L U B F234 M O D 2 (简称M O D2)等进口环保型轮轨润滑脂,M O D2轮轨润滑脂为乳白色,以植物油和合成油为基础油,可生物降解性能大于70%(O E C D 302B方法),环境无害,主要用于一25〜150°C 下钢轨侧面和机车车辆轮缘的润滑,但价格昂贵。

高效能润滑脂的配方研究及应用润滑脂作为一种用于润滑物体表面的润滑剂,常见于机械设备和汽车发动机等领域。

高效能润滑脂的配方研究及应用成为了当下产业的一个重要课题。

在本文中,我们将探讨高效能润滑脂的配方研究及其应用现状。

一、高效能润滑脂的定义润滑脂作为一种润滑剂,其主要成分由基础油和各种添加剂组成。

高效能润滑脂定义为:可以在高负载和高温环境下保持润滑状态的润滑剂。

高效能润滑脂通过提高抗磨性和减少润滑剂在高温环境下的挥发,来提高润滑脂在高温和高负载下的性能表现。

二、高效能润滑脂的配方在高效能润滑脂的配方中,基础油是不可或缺的。

在选择基础油的时候,需要考虑温度、负载、挥发和流动性等因素。

矿物基础油和合成基础油都有各自的优缺点,需要根据具体情况进行选择。

在基础油中添加一定比例的添加剂可改变润滑脂的性能。

1. 抗氧化剂:抗氧化剂可以在高温下保护基础油,防止氧化反应的发生。

抗氧化剂的配方通常选用酚类化合物,如双酚A(BPA),酚酞等。

2. 抗磨剂:抗磨剂是高效能润滑脂中最重要的添加剂之一。

常用的抗磨剂有硫化钼(MoS2),二硫化钼(WS2),氧化钼等等。

3. 过滤剂:过滤剂可以防止润滑油中的杂质和污垢进入机械设备,延长润滑脂的使用寿命。

乳化润滑脂通常配有过滤剂。

4. 粘度改进剂:粘度改进剂可以改变润滑脂的流动性能,提高其在高温下的稳定性。

多数粘度改进剂是高聚物化合物,如丙烯酸酯、丙烯酸共聚物、低锁定温度共聚物等。

三、高效能润滑脂的应用高效能润滑脂广泛应用于机械设备、汽车行业、能源行业和制造业等。

在机械设备中,高效能润滑脂可以有效地保护设备的各个部位,降低能耗和维护成本。

在汽车行业,高效能润滑脂的使用可以提高汽车效率和使用寿命。

在制造业中,高效能润滑脂能够为生产过程提供保障,保证机器的正常运行。

高效能润滑脂可以成为一个工业生产中的重要组成部分,但它的配方研究和开发一直是一个具有挑战性的课题。

在目前的背景下,应建立一个完整的润滑体系,对不同类型的润滑脂进行对比分析,用新技术、新材料来开发和改进高效能润滑脂。

简析润滑脂生产工艺过程(一)原料处理和生产设备的清洗基础油加温沉淀,除掉水分和杂质后过滤除去机械杂质。

脂肪材料加温去除杂质。

碱类原料配制溶液。

生产设备洗刷清洁。

(-)皂化反应制备润滑脂稠化剂脂肪材料与碱金属或碱土金属氢氧化物进行皂化反应,制备皂基稠化剂。

(三)升温脱水-稠化成脂皂化反应结束后,在搅拌下将釜内皂基升温脱水。

(四)高温炼制在完成升温脱水后,在继续升温和搅拌下,分批加入基础油,直至釜内物被加热到工艺条件规定的最高炼制温度,并保持5min左右。

(五)冷却-调和完成高温炼制后在加入冷基础油降温稀释调和,即完成稠化成脂工序O (六)研磨均化-脱气将制备的润滑脂经研磨均化和脱气,即获得润滑脂成品。

(七)检测-包装取样进行质量检测合格后,进行包装。

润滑脂的分类及特性⑴钙基润滑脂,是由天然脂肪或合成脂肪酸用氢氧化钙反应生成的钙皂稠化中等粘度石油润滑油制成。

滴点在75~100°C之间,其使用温度不能超过60℃,如超过这一温度,润滑脂会变软甚至结构破坏不能保证润滑。

具有良好的抗水性,遇水不易乳化变质,适于潮湿环境或与水接触的各种机械部件的润滑。

具有较短的纤维结构,有良好的剪断安定性和触变安定性,因此具有良好的润滑性能和防护性能。

(2)锂基润滑脂,是由天然脂肪酸(硬脂酸或12-羟基硬脂酸)锂皂稠化石油润滑油或合成润滑油制成。

由合成脂肪酸锂皂稠化石油润滑油制成的,称为合成锂基润滑脂。

因锂基润滑脂具有多种优良性能,被广泛地用于飞机、汽车、机床和各种机械设备的轴承润滑。

滴点高于180℃,能长期在120℃左右环境下使用。

具有良好的机械安定性,化学安定性和低温性,可用在高转速的机械轴承上。

具有优良的抗水性,可使用在潮湿和与水接触的机械部件上。

锂皂稠化能力较强,在润滑脂中添加极压、防锈等添加剂后,制成多效长寿命润滑脂,具有广泛用途。

(3)合成润滑脂是专利研发的合成润滑脂,含有纳米级的聚四氟乙烯润滑颗粒,该润滑脂表面光滑,有极好的润滑、除热、防锈、密封等性能,特别适用于精密仪器、高温条件下的机械部件、重型高负荷设备等。

抗高温润滑剂HTLube的研制与应用夏小春;胡进军;孙强;项涛【摘要】为了满足高温高压钻井液润滑性能需要,通过材料筛选和协同增效复配实验,研制了一种抗高温高效润滑剂HTLube.HTLube对裸项栉虾虎鱼的96h LC50大于32 000 mg/L,对凡纳滨对虾仔虾的96h LC50大于64 000 mg/L,符合国标生物毒性要求.在淡水基浆、盐水基浆和海水基浆中加入1%HTLube,180℃、200℃热滚后,可将基浆润滑系数由0.5 ~0.6降至0.03 ~0.05;LEM评价结果表明,海水聚合物钻井液中加入2% HTLube,可将金属-滤饼间摩擦系数由0.3降至0.05.HTLube不仅能有效的降低金属-金属间摩阻,而且能降低金属-滤饼间摩阻.在南海西部某井应用,体现出较好的降磨阻能力.【期刊名称】《钻采工艺》【年(卷),期】2018(041)006【总页数】4页(P98-101)【关键词】钻井液;润滑剂;高温;性能;应用【作者】夏小春;胡进军;孙强;项涛【作者单位】中海油田服务股份有限公司油田化学研究院;中海油田服务股份有限公司油田化学研究院;中海油田服务股份有限公司油田化学研究院;中海油田服务股份有限公司油田化学研究院【正文语种】中文钻井液的润滑性能对钻井工作影响很大。

特别是在钻探深井、定向井、水平井和丛式井时,钻柱的旋转阻力和提拉阻力会大幅提高,从而导致各种井下复杂情况发生并影响钻井时效[1-2]。

因此使用润滑性能好的钻井液对减少卡钻等井下复杂情况,保证安全、快速钻井起着至关重要的作用[3-5]。

同时,随着钻探井深增加,高温高压钻井液技术成为钻井主要挑战之一[6],这对钻井液常用功能材料润滑剂的抗温性提出了更高的要求。

但是目前常用润滑剂的某些组分往往达不到抗高温的要求,限制了它们在高温高压井钻探中的应用。

针对以上问题,通过筛选抗高温、环境友好的植物油、抗高温的表面活性剂和其它协同增效组分,制备了一种抗高温润滑剂HTLube,并采用极压润滑仪以及润滑评价模拟装置(LEM)评价了其在淡水基浆、盐水基浆、海水基浆和海水聚合物钻井液中润滑性能。