多弧离子镀_Ti_Al_Cr_N硬质膜的沉积工艺与力学性能

- 格式:pdf

- 大小:440.65 KB

- 文档页数:4

Equipment Manufacturing Technology No.8,2020电弧离子镀制备TiN、CrN、TiCN、AITiN和TiSiN涂层性能研究何诗敏,何世斌,陈震彬,陆惠宏,田灿鑫(岭南师范院物理与技术院,广东湛江524048)摘要:电弧离子镀制备TiN(CrN(TiCN(A1T1N和TiSiN广泛应用的硬质涂层,采用XRD、(EM检测涂层的结构及表面磨损形貌,采用显微硬度计、摩擦磨损仪检测涂层的硬度及摩擦系数及电化学工作站分析测试涂层的耐腐蚀性能,得到:TiN、CrN、TiCN、A1TiN和TiSiN涂层均为面心立方结构,CrN硬度2000HV,各种摩擦条件下摩擦系数稳定在0.6左右,自腐蚀电流密度3.2x1076A/c;2。

TiSiN涂层硬度最高3000HV。

TiCN涂层摩擦系数最低,稳定阶段在0.25。

TiN 和AlTiN涂层摩擦系数较大超过0.7O关键词:硬质涂层;显微硬度;耐磨性y耐腐蚀性中图分类号汀G117.1文献标识码:A现代加工制造业飞速发展-机加工效率越来越高,工模具的服役条件越来越严苛,传统工模具表面处理难以满足多样化的技术要求,制约了加工制造业的发展。

物理气相沉积(PVD)硬质耐磨涂层在保有基体性能基础上,进一步提升基体材料使役性能,被广泛应用在工模具表面提升工模具的使用性能[1],为工模具技术的发展提供了新的思路。

面对当前新的经济,加工制造业在保加工质产质的,要进一步成本,并在此基础上实现更高的经济效益,对人的硬质耐磨涂层提了高的技术要求>2@。

此,了解工业化涂层的性能,质并满足求的涂层,对提升业的具有要的现实。

PVD硬质耐磨涂层技术的发展,越来越多的涂层材料用工模具表面处理,择使用来了,用TiN、CrN、TiCN、AlTiN TiSiN涂层用具表面处理[3-8],其AlTiN用于高的速,TiSiN用于高的高速。

TiN、CrN、TiCN用成型模具模具表面处理[9-I0]o CrN AlTiN涂层可用模具模具的表面处理>II-I2],并且CrN 涂层用具有一性的服役环境。

多弧离子镀是一种新型涂层制备的物理气相沉积技术,以靶材作阴极,设备内部壳体作阳极,在二者之间通过孤光放电,使得靶材上材料蒸发,并离化成空间等离子体与设备内气体相互扩散、反应,沉积在基体表面,形成薄膜。

该技术具备很高的沉积速率,制备涂层有较强的附着力,并且非常致密,操作便捷。

目前主要应用在高速钢和硬质合金零件上的TiN、Ti-A1-N耐磨层和TiN仿金装饰涂层[1]。

Ti-Al-N三元化合物涂层是近十年来科学研究的新宠,是在工业上常用TiN涂层上,添加Al元素得到性能更加优异的涂层。

Ti-Al-N涂层中具有代表性的Ti2AlN和Ti4AlN3化合物,既有比较高的切削性能、良好的导热导电性等金属特征,又有优异的抗高温氧化性能和耐腐蚀性等陶瓷特征,使其工件寿命大幅度延长,适合各种特殊条件下工作,加上其制样成本较低,Ti-Al-N涂层有很好的发展前景[2-3]。

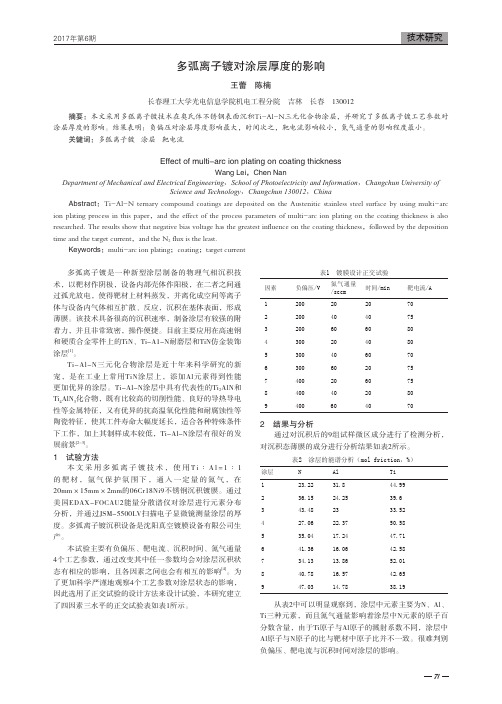

1 试验方法本文采用多弧离子镀技术,使用T i∶A l=1∶1的靶材,氩气保护氛围下,通入一定量的氮气,在20mm×15mm×2mm的06Cr18Ni9不锈钢沉积镀膜。

通过美国EDAX-FOCAU2能量分散谱仪对涂层进行元素分布分析,并通过JSM-5500LV扫描电子显微镜测量涂层的厚度。

多弧离子镀沉积设备是沈阳真空镀膜设备有限公司生产。

本试验主要有负偏压、靶电流、沉积时间、氮气通量4个工艺参数,通过改变其中任一参数均会对涂层沉积状态有相应的影响,且各因素之间也会有相互的影响[4]。

为了更加科学严谨地观察4个工艺参数对涂层状态的影响,因此选用了正交试验的设计方法来设计试验,本研究建立了四因素三水平的正交试验表如表1所示。

表1 镀膜设计正交试验因素负偏压/V氮气通量/sccm时间/min靶电流/A 1200202070 2200404075 3200606080 4300204080 5300406070 6300602075 7400206075 8400402080 94006040702 结果与分析通过对沉积后的9组试样微区成分进行了检测分析,对沉积态薄膜的成分进行分析结果如表2所示。

多弧离子镀DLC涂层的结构与力学性能文献综述1.1多弧离子镀概述1.1.1多弧离子镀概念多弧离子镀与一般的离子镀相比有很大区别。

多弧离子镀采用弧光放电,而不是传统离子镀的辉光放电以进行沉积。

简单说,多弧离子镀的原理就是将阴极靶作蒸发源,通过靶与阳极壳体之间的弧光放电,使靶材蒸发,从而在空间中形成等离子体,对基体进行沉积。

离子镀技术是结合了蒸发与溅射技术而发展的一种 PVD 技术。

它对产品,特别是刃具之类的工具表面起着装饰和提高寿命的作用。

多弧离子镀最早起源于苏联,美国于1980 年由 Multi-arc 公司引进,是上世纪 80 年代兴起的高新表面处理技术,Multi-arc 公司推广并使之实用化,它的发明使薄膜技术进入了一个崭新的阶段。

在随后的几十年的时间里,该技术有了突飞猛进的发展。

至今欧美国家仍然大力发展多弧离子镀膜技术。

[1]1.1.2多弧离子镀的基本结构多弧离子镀的基本组成包括真空镀膜室,阴极弧源,基片,负偏压电源,真空系统等。

阴极弧源是多弧离子镀的核心,它所产生的金属等离子体自动维持阴极和镀膜室之间的弧光放电。

微小狐班在阴极靶面迅速徘徊,狐班的电流密度很大,电压为20V左右。

由于微弧能量密度非常大,狐班发射金属蒸汽流的速度可达到10的8次方m/s.阴极靶本身既是蒸发源,又是离化源。

外加磁场可以改变阴极狐班在靶面的移动速度,并使狐班均匀,细化,以达到阴极靶面的均匀烧蚀,延长靶的使用寿命。

[1]在靶面前方附近形成的金属等离子体,有电子,正离子,液滴和中性金属蒸汽原子组成,由于金属蒸汽原子仅占很小部分(低于百分之二),因而在基片上沉积的粒子束流中几乎全部由粒子和液滴组成。

为了解释这种高度离化的过程,已建立了一种稳态的蒸发离化模型。

该模型认为,由于阴极狐班的能流密度非常大,在阴极的表面上形成微小熔池,这些微小熔池导致阴极靶材的剧烈蒸发。

热发射和场至发射共同导致电子发射,而且电子被阴极表面的强电场加速,以极高的速度飞离阴极表面,在大约一个均匀自由程之后,电子与中性原子碰撞,并使之离化,这个区域称之为离化区。

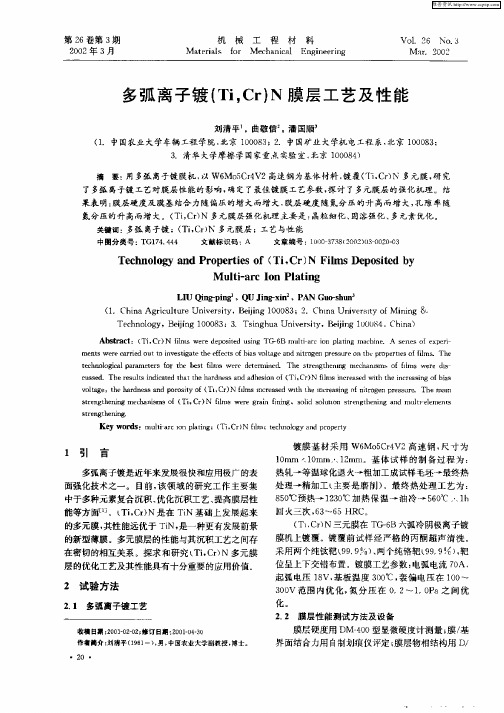

蠕墨铸铁表面多弧离子镀CrTiAlN镀层抗氧化性研究杨玉婷;郭巧琴【摘要】蠕墨铸铁缸盖具有高强度、导热良好的优点,但其在高温下易发生氧化,极大地影响了其使用寿命.本文采用多孤离子镀技术在蠕墨铸铁表面制备CrTiAlN镀层,提高其高温抗氧化性.采用氧化增重法进行高温氧化实验.运用扫描电子显微镜(SEM)、X射线衍射(XRD)等现代材料分析技术对镀层氧化前后微观组织结构及相组成进行检测分析.结果表明:经高温氧化后,蠕墨铸铁基体表面生成致密的氧化层,其主要相组成为Fe2O3和Fe3O4;氧化后,CrTiAlN镀层中仅生成了少量的CrO3和Cr2O3,氧化前后表面形貌无较大差异.偏压值越大,CrTiAlN镀层氧化增重量越大.当偏压值为200 V时,氧化增重量最少,为6.0 mg,且氧化速率最低,为1.4 mg· m-2·h-1,抗氧化性最好.【期刊名称】《电镀与精饰》【年(卷),期】2018(040)010【总页数】5页(P15-19)【关键词】多弧离子镀;CrTiAlN镀层;蠕墨铸铁;偏压值;抗氧化性【作者】杨玉婷;郭巧琴【作者单位】西安工业大学材料与化工学院,陕西西安710021;西安工业大学材料与化工学院,陕西西安710021【正文语种】中文【中图分类】TB43引言随着现代新型车用柴油发动机功率密度的不断提高,导致发动机缸盖的机械负荷和热负荷不断增加,因而对它们的强度、刚度、耐热、导热性能、抗疲劳性能及工艺性能等提出了更为苛刻的要求,要求高的强韧性以提供力学耐久性,高的导热性防止缸盖热疲劳失效,这些需求,高性能蠕墨铸铁能同时满足[1-2]。

但是由于缸盖的运行温度为500℃左右,蠕墨铸铁会发生严重的高温氧化,极大地限制了其应用。

多弧离子镀是一种新型镀层制备的物理气相沉积技术。

该技术具有沉积速率高,镀层附着力好的优点[3-6]。

CrTiAlN镀层是一种硬质镀层,具有硬度高、耐磨性好、优良的耐腐蚀性和抗高温氧化性以及内应力低等优点[7-10]。

多弧离子镀膜技术的主要工艺参数与涂层性能的关系由于影响涂层质量的因素多而复杂,因此研究工艺参数与涂层性能指标之间的关系,以实现涂层性能预测与工艺优化设计,始终是研究人员致力的目标。

国内外研究表明多弧离子镀膜的主要工艺参数有:基体沉积温度、反应气体压强与流量、靶源电流、基体负偏压、基体沉积时间等。

实验对多弧离子镀制备TiC薄膜的工艺与性能进行了研究,得出各工艺参数对涂层显微硬度和涂层/基体结合力的影响程度。

对显微硬度影响程度的主次顺序是反应气体流量、沉积时间、基体负偏压、靶源电流;对涂层/基体结合力影响程度的主次顺序是沉积时间、反应气体流量、基体负偏压、靶源电流。

实验采用多弧离子镀方法制备了TiN/Cu纳米复合涂层,研究了工艺参数对涂层硬度的影响,结果表明对显微硬度影响程度的主次顺序是反应气体压强、沉积时间、基体沉积温度、基体负偏压。

基体沉积温度基体沉积温度对涂层的生成、生长及涂层的性能产生直接的影响。

根据吉布斯的吸附原理可知,温度越高基体对气体杂质的吸附越少。

因此,一般说来,基体沉积温度高,有利于涂层的生成、生长,增大沉积速率;也有利于提高涂层与基体的附着力,使涂层晶粒长大,表面平整光亮。

但温度太高,会引起晶粒粗大,强度和硬度下降。

实验采用多弧离子镀技术在高速钢表面沉积了TiN涂层,研究了不同沉积温度下TiN涂层的表面硬度与涂层/基体的结合力,结果表明在保证基体材料不过热的前提下,提高沉积温度有利于提高TiN涂层的性能。

并得出了最佳的沉积温度为500℃,此时TiN涂层的硬度、涂层/基体结合力与刀具性能最佳。

对刀具进行涂层时,为使涂层与基体牢固结合,提高涂层质量,需在涂层前将基体加热到一定温度。

对于高速钢刀具一般为500℃左右,硬质合金刀具一般在900℃左右。

反应气体压强与流量反应气体的压强与流量大小直接影响涂层的化学成分、组织结构及性能。

实验在W18Cr4VCo5高速钢基体上采用多弧离子镀技术制备了TiAlN涂层,研究了N2分压对熔滴形成的影响,结果表明随N2分压的增加,涂层中颗粒和熔滴的密度、直径减小,主要是通过靶材表面零中毒,不形成氮化物从而提高材料的熔点引起的。

AlTiSiN/AlCrSiN 纳米多层复合涂层的结构及性能研究杨兵;刘琰;刘辉东;罗畅;万强;蔡耀;陈浩;陈燕鸣【摘要】以AlTiSi 合金和 AlCrSi 合金为靶材料,采用阴极电弧离子镀技术在单晶硅、硬质合金基底上沉积AlTiSiN/AlCrSiN纳米晶多层复合涂层,系统研究了氮气压强变化对AlTiSiN/AlCrSiN复合涂层结构和力学性能的影响.利用扫描电镜和X射线衍射仪分析了涂层的形貌和相结构,用显微硬度计和摩擦磨损仪测量了涂层显微硬度和摩擦系数.结果表明:氮气压强对涂层微结构和性能具有较大影响,涂层是以NaCl型TiN和CrN相结构为主的多晶材料.由于多元素掺杂导致复合涂层的衍射峰与纯TiN和CrN衍射峰位相比发生一定的偏移.随着氮气压强的增大,涂层的衍射峰强度逐渐降低并宽化,说明随着氮气压强的增大晶粒尺寸减小.涂层表面的颗粒污染和沉积气压密切相关,随气压增加污染颗粒尺寸逐步减少,涂层表面粗糙度降低;当氮气压从2.0 Pa增加到4.0 Pa时涂层的硬度值由2437.9 HK逐渐增大至3221.5 HK;涂层摩擦学性能也和氮气压密切相关,当氮气压强低于3.0 Pa时,平均摩擦系数约0.410;而在氮气压强高于3.0 Pa 后,平均摩擦系数逐渐降至0.258.%AlTiSiN/AlCrSiN nanocomposite coatings were deposited on Si and cemented carbide substrate using AlTiSi , AlCrSi cathodes by vacuum cathodic arc evaporation .The influence of N 2 pressure on the structure and mechanical properties of the coatings were investigated systematically .The morphology and phase structure were investigated by SEM and XRD.The micro hardness and coefficient of friction were measured by the micro hardness tester and friction and wear tester.The results showed that N 2 pressure had great influence on the microstructure and mechanical properties of the coatings.The coatingswere polycrystalline which exhibited NaCl-type TiN and CrN phase.The diffraction peaks of the coatings had a certain deviation due to the multi element doping compared with the pure TiN and CrN diffraction peaks . With the increase of N2 pressure, the intensity of the diffraction peaks of the coating decreased and widened gradually , suggesting that the grain size decreased with the increase of the N 2 pressure.The particle pollution was closely related to the deposition pressure .The particle size and the surface roughness decreased with the increase of the pressure .The coating hardness increased from 2437.9 HK to 3221.5 HK gradually when N2 pressure increased from 2.0 Pa to 4.0 Pa.The tribological properties of the coatings were also closely related to nitrogen pressure .When the pressure was lower than 3.0 Pa, the average friction coefficient was about 0.410, while the average friction coefficient decreased to 0.258 when N2 pressure was higher than 3.0 Pa.【期刊名称】《中南民族大学学报(自然科学版)》【年(卷),期】2016(035)003【总页数】4页(P13-16)【关键词】电弧离子镀;AlTiSiN/AlCrSiN复合涂层;氮气压强;显微硬度;摩擦系数【作者】杨兵;刘琰;刘辉东;罗畅;万强;蔡耀;陈浩;陈燕鸣【作者单位】武汉大学动力与机械学院,武汉430072;武汉大学动力与机械学院,武汉430072;武汉大学动力与机械学院,武汉430072;武汉大学动力与机械学院,武汉430072;武汉大学动力与机械学院,武汉430072;武汉大学动力与机械学院,武汉430072;武汉大学动力与机械学院,武汉430072;武汉大学动力与机械学院,武汉430072【正文语种】中文【中图分类】TG174.444随着高强度钢、高温合金及复合材料等难加工材料使用量的急剧增加,以及高速切削、干切削和微润滑切削工艺大量使用,切削区域的温度常高于常规硬度为20~30 GPa 的 TiN、TiCN、TiAlN 等刀具涂层的热分解温度,导致刀具氧化磨损严重而失效,对切削刀具涂层性能提出了更高的技术要求[1-3] .自从Veprek[4]成功制备出超硬Ti-Si-N涂层以来,纳米晶-非晶复合涂层成为超硬质涂层研究的一个热点.但纯Ti-Si-N涂层摩擦系数大,在工业应用上存在一定的局限性.为了克服这些缺点,添加多合金元素(Al、Cr、W)形成多元纳米晶复合涂层是该类涂层发展的一个主要方向.AlTiSiN和AlCrSiN是目前工业上获得应用的两种合金化涂层,利用合金化提高涂层的耐磨性及切削性能.Si能起到细化晶粒、提高硬度的作用,Si在AlTiN和AlCrN涂层中以会形成非晶态的Si3N4,能有效地阻止相邻晶粒间由于择优取向方向的改变而导致的结合力的丧失,并消除内部残余应力,改善力学性能,大范围拓展了纳米晶-非晶涂涂层的应用范围.但大多集中在涂层的多元合金化,涂层硬度、韧性及切削性能有待进一步提高.将多种 Me-Si-N纳米晶-非晶涂层材料复合构筑纳米多层结构,充分利用纳米晶-非晶强化导致的超硬效应及多层膜结构大量界面导致的韧化效应,在保持材料高硬度基础上大幅度提高涂层的韧性、硬度及耐温性,是目前超硬刀具涂层材料领域发展的前沿.本文尝用多弧离子镀方法制备了AlTiSiN/AlCrSiN纳米晶多层复合涂层,系统研究了氮气压强对涂层结构和力学性能的影响.1.1 材料和仪器场发射扫描电镜(Sirion IMP型, 荷兰FEI),X射线衍射仪(X'Pert Pro型,荷兰帕纳科),显微硬度计(HX-1000,上海光学仪器厂),球盘测试仪(MS-T3000,兰州华汇).1.2 涂层的制备用AlTiSi合金靶和AlCrSi合金靶制备了AlTiSiN/AlCrSiN复合涂层,实验所用基体材料为硬质合金与单晶硅片.AlTiSiN/AlCrSiN复合涂层沉积之前,先用氩气进行辉光清洗10 min以保证衬底表面清洁,之后用Cr靶轰击10 min以增强涂层附着力.为保证AlTiSiN/AlCrSiN复合涂层与基底之间的结合力,沉积过程中通入N2制备CrN过渡层和CrN/AlTiSiN的梯度结构,沉积衬底偏压为-150 V,靶电流控制为60 A,沉积时间均为10 min,控制氮气流量将沉积气压保持在3.3 Pa.工件模具绕沉积室的中心轴旋转,工件模具转至AlTiSi靶前面时形成AlTiSiN涂层,当工件模具转至AlCrSi靶前面形成AlCrSiN涂层,工件模具连续转动将形成AlCrSiN/AlTiSiN多层涂层.制备AlTiSiN/AlCrSiN复合涂层的具体参数见表1. nano-composite coatings1.3 涂层性能检测用扫描电镜观察样品表面和截面形貌,用XRD分析AlTiSiN/AlCrSiN复合涂层的晶体结构与相组成.用显微硬度计测量AlTiSiN/AlCrSiN复合涂层硬度,载荷为50 g,为提高测量的准确性,每个样品取10个点进行测量,取其平均值,平均摩擦系数用球盘测试仪测得.对磨材料为不锈钢,球盘载荷为500 g,旋转速度为50 r/min,每组持续时间为30 min.2.1 涂层XRD衍射结果分析图1为不同氮气压强下制备的样品的XRD衍射图.图1结果表明:AlTiSiN/AlCrSiN复合涂层中晶体结构为NaCl型,涂层中有TiN和CrN的衍射峰,并具有多个晶面取向,分别为(111),(200),(220).复合涂层的衍射峰在TiN和CrN的衍射峰之间,随着氮气压强的增大,涂层的衍射峰逐渐降低并展宽,其中(200)取向衍射峰展宽程度大于(111)和(220)取向,表明(200)取向上晶粒尺寸更小.根据Scherrer[5]公式计算AlTiSiN/AlCrSiN在不同晶面取向上的平均晶粒尺寸:其中,D为晶粒度,为衍射光线波长,为半峰宽,为衍射角,K为常数(取0.89).不同氮气压强下制备的AlTiSiN/AlCrSiN 晶粒尺寸见表2.由表2可见,随着氮气压强增大,相对于其他取向,(200)取向上晶粒尺寸更小,这是由于薄膜的生长和取向是由表面能和应变能综合控制的结果,随着氮气压强的增大,涂层应力增大[6],根据薄膜能量最小化理论,当薄膜应力较大时,弹性应变能成为决定薄膜结晶取向的主导因素,而(200)取向上的应变能相对于其他取向较大,因此(200)取向上晶粒生长速率小于另外两个取向.图中未见硅或硅合金的衍射峰,说明硅以非晶态形式存在,这与Veprek和Reiprich研究TiSiN纳米复合涂层时所得出的结果一致[7].图中也未见AlN或Al的峰,且TiN、CrN的衍射峰相对于标准峰发生了偏移,这是因为Al部分存在于TiN、CrN的晶格中形成了饱和固溶体的缘故[8]. 2.2 涂层的表面形貌分析图2 为在不同氮气压强条件下制备的AlTiSiN/AlCrSiN复合涂层的表面形貌.由图2可见当氮气压强为2.0 Pa时,涂层表面分布着较多的的大颗粒.因为氮气压强较低时,真空室中粒子碰撞几率较小,很多粒子来不及碰撞直接沉积到基体表面形成颗粒较大的熔滴[9].随着氮气压强增大,粒子碰撞的几率增大,并且有利于未经第一次碰撞直接沉积到基体表面的粒子产生二次溅射,使得涂层表面分布的颗粒尺寸减小[10,11].当压强增大到3.5 Pa时,过高的氮气压强使金属粒子运动的自由程变短,降低了高能粒子对基体的再溅射作用,导致涂层表面出现凹坑[12].当氮气压强增至4.0 Pa时,真空室中的氮气与靶材产生反应,在靶材表面形成氮化物,阻碍靶材产生金属离子,难以在涂层表面产生大颗粒及凹坑.图3为氮气压强为3.5 Pa时制备的AlTiSiN/AlCrSiN复合涂层的SEM截面形貌图,由图3可见AlTiSiN/AlCrSiN复合涂层有3层,由下到上分别为CrN过渡层,CrN/AlTiSiN梯度层,AlTiSiN/AlCrSiN复合涂层.层与层之间结合致密,未出现孔洞与断层现象,且AlTiSiN/AlCrSiN复合涂层的致密性优于CrN和CrN/AlTiSiN.2.3 AlTiSiN/AlCrSiN涂层硬度测试图4为复合涂层的显微硬度随氮气压强变化的曲线图.由图4可见复合涂层的硬度随着氮气压强的增大而呈现单调上升的趋势.在压强为4.0 Pa时达到最高硬度值3221.5 HK.这是由于在真空室中氮气与金属离子反应生成晶体,压强增大,金属离子与氮气碰撞的几率增大,晶体形成速度加快,刚结晶的晶体来不及长大就被新形成的晶粒所覆盖,因此晶粒尺寸减小.这与XRD图谱中氮气压强增大涂层晶粒尺寸减小的变化规律相对应.根据Hall-Petch关系[13],晶粒尺寸减小会导致硬度增加.2.4 AlTiSiN.AlCrSiN涂层平均摩擦系数测试图5为涂层的平均摩擦系数随氮气压强变化曲线图.由图5可见,氮气压强为2.0~3.0 Pa时,涂层的平均摩擦系数基本保持不变;而压强增加至3.0~4.0 Pa 时,涂层的平均摩擦系数减小.因为前者涂层的表面熔滴颗粒较大,表面较粗糙;后者涂层表面熔滴颗粒数量减少,尺寸减小,降低了表面粗糙度,表面更加平整,涂层的平均摩擦系数降低.此外氮气压强增大至3.5~4.0 Pa时,涂层硬度较高,硬度值的增大也降低了涂层的平均摩擦系数.(1)以AlTiSi合金和AlCrSi合金作为阴极弧靶材料,用多弧离子镀系统制备了AlTiSiN/AlCrSiN复合涂层,其相结构为含有TiN和CrN的NaCl型结构.(2)随着氮气压强的增大,AlTiSiN/AlCrSiN复合涂层表面大颗粒逐渐减少,表面粗糙度降低,表面趋于平整.(3)氮气压强对AlTiSiN/AlCrSiN复合涂层的硬度有显著影响.随着氮气压强的增大,涂层的硬度增大.在氮气压强为4.0 Pa时,涂层硬度达到最大值3221.5 HK.(4)氮气压强影响AlTiSiN/AlCrSiN复合涂层的平均摩擦系数.氮气压强低于3.0 Pa 时,涂层平均摩擦系数变化不明显;氮气压强大于3.0 Pa时,涂层的平均摩擦系数随氮气压强增大而降低.在氮气压强为4.0 Pa时,涂层的平均摩擦系数达到最小值0.258.【相关文献】[1] Tam P L, Zhou Z F, Shum P W, et al. Structural, mechanical, and tribological studies of Cr-Ti-Al-N coating with different chemical compositions[J]. Thin Solid Films, 2013,516(16):5725-5731.[2] Chu K, Shen Y G. Mechanical and tribological properties of nanostructured TiN/TiBN multilayer films[J]. Wear, 2008, 265(3/4):516-524.[3] Knotek O, Atzor M, Barimani A, et al. Development of low temperature ternary coatings for high wear resistance [J]. Surf Coat Tech, 1990, 42(1):21-28.[4] Veprek S, Niederhofer A, Moto K, et al. Composition, nanostructure and origin of the ultrahardness in nc-TiN/a-Si3N4/a- and nc-TiSi2, nanocomposites with HV=80 to≥105 GPa[J]. Surf Coat Tech, 2000, s 133-134(1):152-159.[5] Patterson A L. The Scherrer formula for x-ray particle size determination[J]. Phys Rev,1939, 56(10):978-982.[6] 赵升升, 程毓, 常正凯, 等. (Ti,Al)N涂层应力沿层深分布的调整及大厚度涂层的制备[J]. 金属学报, 2012(3):277-282.[7] Veprek S , Reiprich S. A concept for the design of novel superhard coatings[J]. Thin Solid Films, 1995, 268(1/2):64-71.[8] Finster J, Klinkenberg E D, Heeg J. ESCA and SEXAFS investigations of insulating materials for ULSI microelectronics[J]. Vacuum, 1990, 41(90):1586-1589.[9] 陈燕鸣, 万强, 蔡耀,等. 多弧离子镀制备TiN涂层的高温氧化行为分析[J]. 中南民族大学学报(自然科学版), 2015,34(4):68-71.[10] Li M, Wang F. Effects of nitrogen partial pressure and pulse bias voltage on (Ti,Al)N coatings by arc ion plating[J]. Surf Coat Tech, 2003, 167(2):197-202.[11] Creasey S, Lewis D B, Smith I J, et al. SEM image analysis of droplet formation during metal ion etching by a steered arc discharge[J]. Surf Coat Tech, 1997, 97(1):163-175.[12] Li M, Wang F. Effects of nitrogen partial pressure and pulse bias voltage on (Ti,Al)N coatings by arc ion plating[J]. Surf Coat Tech, 2003, 167(2):197-202.[13] Segal V M, Ferrasse S, Alford F. Physical vapor deposition targets, and methods of fabricating metallic materials: US, US6946039[P]. 2005.。

多弧离子镀制备TiAlN和DLC涂层的工艺方法及其对线齿轮副摩擦学性能的影响多弧离子镀(Muti-Arc Ion Plating,简称MAIP)是一种先进的表面处理技术,其制备复合涂层的过程具有高效、环保、可控等优点。

MAIP制备的TiAlN和DLC涂层对于线齿轮副的摩擦学性能具有显著影响。

本文将从MAIP工艺方法出发,探讨TiAlN和DLC涂层对线齿轮副摩擦学性能的影响,并回顾5个相关研究的案例。

1. MAIP工艺方法MAIP是一种在真空环境下利用电子束或离子束轰击材料表面,使工件表面原子释放,同时在工件表面注入镀层原子的技术。

MAIP所能制备的复合涂层包括吸氢氮化钛涂层(TiN-H),碳化钨涂层(WC),碳化金属涂层(MeC),二元合金涂层(TiAlN),硬炭化物涂层(TiC-C),含肽涂层(TiSiN)和Diamond-Like Carbon(DLC)涂层等。

其中TiAlN和DLC涂层在线齿轮副的摩擦学性能上的应用最为广泛。

制备TiAlN复合涂层时,MAIP通常使用弧源发生器,利用瞬时高能电弧的发射物质原子轰击目标材料表面,同时通过氮气化学反应在表面形成Ti-Al-N原子排列的复合层。

相比于传统的物理气相沉积和磁控溅射等制备工艺,MAIP制备TiAlN涂层具有较高的沉积速度和良好的附着性,并能够控制涂层厚度和成分,可作为改进型覆盖层的备选项。

制备DLC涂层时,MAIP常常使用离子源发生器,利用工件表面的离子注入苯环等被镀涂原料来形成薄膜,随后在真空箱内制备硬质涂层,将单质石墨或者石墨相邻聚氢化碳等原材料形成离子束来进行物理沉积,最后通过化学反应使得形成的膜形成高碳和非金属元素化合物。

DLC涂层具有优异的低摩擦性、耐磨性和较高的化学惰性,适合用于恶劣工况下的摩擦副件。

2. MAIP制备的TiAlN和DLC涂层对线齿轮副摩擦学性能的影响2.1 TiAlN涂层对线齿轮副的影响(1)摩擦学性能Chunlei Liu等人使用MAIP技术制备不同厚度的TiAlN涂层,并将其用于线齿轮副表面。