离子镀及其他PVD方法

- 格式:pptx

- 大小:270.09 KB

- 文档页数:39

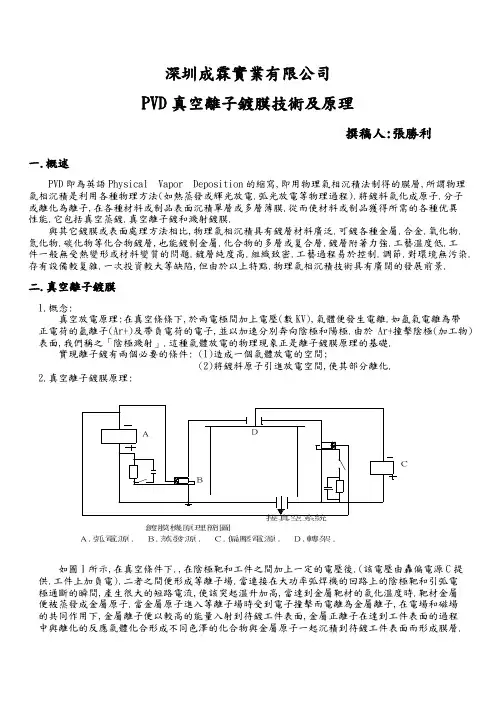

深圳成霖實業有限公司PVD真空離子鍍膜技術及原理撰稿人:張勝利一.概述PVD即為英語Physical Vapor Deposition的縮寫,即用物理氣相沉積法制得的膜層,所謂物理氣相沉積是利用各種物理方法(如熱蒸發或輝光放電.弧光放電等物理過程).將鍍料氣化成原子.分子或離化為離子,在各種材料或制品表面沉積單層或多層薄膜.從而使材料或制品獲得所需的各種优異性能.它包括真空蒸鍍.真空離子鍍和濺射鍍膜.與其它鍍膜或表面處理方法相比,物理氣相沉積具有鍍層材料廣泛.可鍍各種金屬.合金.氧化物.氮化物.碳化物等化合物鍍層,也能鍍制金屬.化合物的多層或复合層.鍍層附著力強.工藝溫度低.工件一般無受熱變形或材料變質的問題.鍍層純度高.組織致密.工藝過程易於控制.調節.對環境無污染.存有設備較复雜.一次投資較大等缺陷,但由於以上特點.物理氣相沉積技術具有廣闊的發展前景.二.真空離子鍍膜1.概念:真空放電原理:在真空條條下,於兩電極間加上電壓(數KV),氣體便發生電離.如氬氣電離為帶正電荷的氬離子(Ar+)及帶負電荷的電子,並以加速分別奔向陰極和陽極.由於Ar+撞擊陰極(加工物)表面,我們稱之「陰極濺射」.這種氣體放電的物理現象正是離子鍍膜原理的基礎.實現離子鍍有兩個必要的條件: (1)造成一個氣體放電的空間;如圖1所示,在真空條件下.,在陰極靶和工件之間加上一定的電壓後.(該電壓由轟偏電源C提供.工件上加負電).二者之間便形成等離子場.當連接在大功率弧焊機的回路上的陰極靶和引弧電極通斷的瞬間,產生很大的短路電流,使該突起溫升加高,當達到金屬靶材的氣化溫度時.靶材金屬便被蒸發成金屬原子.當金屬原子進入等離子場時受到電子撞擊而電離為金屬離子,在電場和磁場的共同作用下,金屬離子便以較高的能量入射到待鍍工件表面,金屬正離子在達到工件表面的過程中與離化的反應氣體化合形成不同色澤的化合物與金屬原子一起沉積到待鍍工件表面而形成膜層.3.常用鍍膜術語(1)真空:容器內介質氣體壓力低於大氣壓力(101325Pa)的氣體狀態.(2)真空度:用來表示真空狀態下氣體的稀薄程度.通常用壓力表示(3)多弧離子鍍:是把真空弧光放電用於蒸發源的鍍膜技術.鍍膜時陰極靶材表面出現許多非常小的弧光輝點,且蒸發源數目大於一.(4)薄膜:按照一定的需要,利用特殊的制備技術,在基體表面形成厚度為亞微米至微米級的膜層,幾乎所有固體材料都能制成薄膜材料.由於極其薄,因而需要基底支承,薄膜在基底上生長.彼此有相互作用,薄膜的一面附著在基底上,並受到約束又會產生內應力.(5)靶:鍍膜的原材料.(6)蒸發源:鍍膜機離化材料的部件.4.真空的特點和應用(1).排除了空氣的不良影響,可防止金屬氧化。

不同的不锈钢表面处理工艺,能够让同样的材质凸显不同的视觉效果及手感特征。

从设计的角度出发,需要了解下面这7种不锈钢的表面处理工艺。

1. PVD工艺PVD(Physical Vapor Deposition)---物理气相沉积:指利用物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程。

它的作用是可以使某些有特殊性能(强度高、耐磨性、散热性、耐腐性等)的微粒喷涂在性能较低的母体上,使得母体具有更好的性能。

PVD基本方法:真空蒸发、溅射、离子镀(空心阴极离子镀、热阴极离子镀、电弧离子镀、活性反应离子镀、射频离子镀、直流放电离子镀)。

iPhone X不锈钢加PVD工艺的顺利量产,标志着不锈钢加塑胶中框PVD技术方案已经成熟,为手机厂商表面处理方案多增加一项选择。

2. 喷砂(喷丸)处理喷砂是采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海砂)高速喷射到需处理工件表面,使工件表面的外表或形状发生变化。

喷砂在工程与表面工艺方面都有很强的应用,如:提高粘接件粘度、去污、优化机加工后的表面毛刺、表面哑光处理。

喷砂工艺比手工打磨要均匀而高效,这种方法的不锈钢处理,打造出产品的低调、耐用的特征。

下面举几个例子直观看看喷砂工艺的效果:3. 化学处理化学处理是采用化学或电化学处理使不锈钢表面生成一层稳定化合物方法的统称。

像我们常说的电镀便是用电化学处理的。

单独或混合使用酸溶液、阳极溶解(电解)等进行除锈,使用磷酸盐处理、铬酸盐处理、发黑、阳极氧化等使金属表面生成一层保护膜,均属于此种方法。

这种方法能够达到复杂的花纹效果,打造复古或是现代的设计需求。

4. 镜面处理不锈钢的镜面处理,简单来讲就是对不锈钢表面进行抛光,抛光手法分为物理抛光和化学抛光。

也可以在不锈钢表面进行局部抛光,抛光的等级分为普通抛光,普通6K,精磨8K,超强精磨10K效果。

镜面给人以高档简约,时尚未来的感觉。

5. 表面着色不锈钢着色不仅赋予不锈钢制品各种颜色,增加产品的花色品种,而且提高产品耐磨性和耐腐蚀性。

pvd电镀工艺流程及详解

PVD(Physical Vapor Deposition,物理气相沉积)是一种通过物理方法在基材表面沉积薄膜的电镀工艺。

下面是PVD电镀工艺流程的详细解释:

1. 清洗处理:在进行PVD电镀之前,首先需要将待电镀的基材进行彻底的清洗。

清洗的目的是去除基材表面的杂质、油脂和氧化物等有害物质,保证基材表面平整干净。

2. 预处理:清洗后的基材需要经过预处理,以提高电镀膜的附着力和均匀度。

常见的预处理方法有机械打磨、化学腐蚀、激光处理等。

3. 蒸发源装填:PVD电镀过程中需要使用蒸发源来提供材料原子。

蒸发源装填是将材料蒸发源放置在特定的位置,通过加热使其蒸发,并将蒸发的金属原子堆积在基材表面形成薄膜。

4. 脉冲磁控溅射:PVD电镀中脉冲磁控溅射是常用的一种方法。

该方法通过阴极离子轰击产生的高能离子使蒸发材料从蒸发源解离,并以脉冲方式沉积在基材表面。

5. 离子辅助沉积:在PVD电镀过程中,利用离子轰击对薄膜进行压实和改良,以提高膜的密实性和附着力。

离子源会加速并轰击薄膜表面,使其更加均匀和稳定。

6. 结晶处理:电镀薄膜沉积后,通常需要进行结晶处理以提高薄膜的结晶度和性能。

结晶处理是通过加热或其他方法使薄膜内部原子重新排列,形成结晶结构。

7. 后处理:PVD电镀完成后,还需要进行后处理,包括表面抛光、清洗和防护等步骤,以去除表面污染物,提高薄膜质量和保护薄膜不受外界环境的影响。

这是PVD电镀工艺的主要流程。

PVD电镀工艺具有优点包括高纯度、高附着力、环保等。

它广泛应用于各种领域,如电子、光学、钢铁、汽车等。

PVD真空镀膜简介PVD真空镀膜(Physical Vapor Deposition)是一种通过高真空条件下,将固态材料蒸发、溅射或离子束照射等方式沉积到基材表面形成功能薄膜的工艺技术。

PVD镀膜技术具有优异的性能和广泛的应用领域,被广泛应用于光学薄膜、装饰薄膜、耐磨薄膜、防腐蚀薄膜和导电薄膜等领域。

PVD真空镀膜技术主要分为蒸发镀膜、溅射镀膜和离子束沉积等几种方式。

蒸发镀膜是将固态材料加热到一定温度,使其蒸发成气体,然后沉积在基材表面形成薄膜。

溅射镀膜是将固态目标材料置于高真空室中,利用离子束轰击目标表面,使其材料释放出来,并沉积在基材上。

离子束沉积则是利用离子束轰击固态材料,产生的离子和中性粒子在基材上形成薄膜。

PVD镀膜技术具有许多重要优势。

首先,PVD薄膜具有极高的附着力,因为在真空环境下,薄膜材料可以直接与基材表面发生物理化学反应,形成致密的结构。

其次,PVD技术可以在低温下进行,减少了对基材的热损伤,特别适用于易受热的塑料和有机材料。

此外,PVD薄膜具有良好的化学稳定性、机械硬度和耐磨性,能够有效提高基材的耐腐蚀性、硬度和耐磨性。

另外,PVD镀膜技术还可以控制膜层的成分和结构,可以产生金属薄膜、合金薄膜、氮化物薄膜、硼化物薄膜等多种高性能薄膜。

PVD真空镀膜技术在许多领域中得到广泛应用。

在光学领域,它可以用于制备高反射膜、透明导电膜、滤光膜等。

在电子领域,PVD技术可以制备导电薄膜用于集成电路、光伏电池和显示器件等。

在汽车和航空航天领域,PVD薄膜可以用于制备具有高耐磨性和耐腐蚀性的装饰膜。

在工具领域,PVD技术可以制备高硬度、高耐磨的刀具涂层和模具涂层等。

在材料领域,PVD薄膜可以制备各种功能性薄膜,如防刮伤膜、防指纹膜、防眩光膜等。

然而,PVD镀膜技术也存在一些问题。

首先,设备和工艺的成本相对较高,需要投入较大的资金和技术支持。

其次,PVD薄膜的厚度较薄,通常在几纳米到几十微米之间,因此只能应用于薄层镀膜。

pvd离子镀膜原理

PVD(Physical Vapor Deposition)离子镀膜是一种常见的表面处理方法,它通过物理手段将薄膜材料以蒸发、溅射等方式转化为气态,然后在基底表面生成薄膜。

PVD离子镀膜的原理主要包括以下几个步骤:

1. 材料蒸发:选用适合的材料,将其放置在真空室中的加热源处。

通常采用电子束蒸发或电阻加热来加热材料,使其达到蒸发温度。

2. 生成薄膜:蒸发的材料会产生高能量的原子或分子,这些离子会在真空室中飞行,并逐渐沉积在基底表面上,形成薄膜。

3. 离子激活:为了使薄膜具有更好的附着力和性能,通常会对薄膜进行离子激活处理。

离子源会向薄膜表面发射高能量的离子,离子与薄膜表面相互作用,增强薄膜与基底的结合力。

4. 薄膜沉积:离子激活后,薄膜会在基底表面逐渐形成均匀的镀层。

由于离子沉积速度快、均匀性好,所以薄膜通常具有较高的致密度和良好的表面光洁度。

PVD离子镀膜的优点包括镀层致密、附着力好、耐腐蚀性高等,可以广泛应用于材料表面处理、陶瓷涂层、光学薄膜、装饰膜等领域。

PVD镀金1. 引言PVD镀金是一种在物体表面进行金属镀覆的技术。

PVD是物理气相沉积(Physical Vapor Deposition)的缩写,是通过将金属材料蒸发、电弧、离子束等手段,将其沉积到待处理物体表面的一种方法。

在工业制造和装饰行业中,PVD镀金技术广泛应用于家居用品、珠宝、装饰品等各个领域。

2. PVD镀金的工艺流程PVD镀金的工艺流程通常包括以下几个步骤:2.1 清洗在进行PVD镀金前,需要对待处理物体进行彻底清洗,以去除表面的杂质、油脂等物质,以确保金属可以均匀地附着在物体表面。

2.2 靶材制备PVD镀金使用的靶材通常是纯金属材料,如黄金、银或其他金属合金。

靶材需要经过特定加工,以将其制成合适尺寸和形状的块状物。

2.3 蒸发/喷涂蒸发是PVD镀金中常用的一种方法。

在真空环境下,将靶材加热到高温,使其蒸发成气态金属。

这些金属蒸气会沉积在待处理物体表面,形成金属覆层。

喷涂则是将金属材料以离子束的形式喷射到表面。

2.4 离子清洗在沉积金属覆层后,为了进一步提高附着力和表面质量,通常进行离子清洗步骤。

离子清洗可以去除表面的氧化物,并增加金属层与基板的结合强度。

2.5 密封/保护层为了保护金属覆层免受外界气体和溶剂的侵蚀,通常会在金属覆层上添加一层保护膜。

这一层保护膜可以提高金属覆层的耐久性和光泽度。

3. PVD镀金的优点3.1 高质量覆层PVD镀金的覆层具有较高的附着力和均匀性。

由于使用真空环境进行沉积,因此可避免气体和其他杂质对覆层的影响,确保其质量稳定。

3.2 多样性PVD镀金技术可以用于各种材料的镀覆,包括金属、陶瓷和塑料等。

这为设计师提供了更多的选择空间,可以在不同材质的产品上实现金属质感。

3.3 环保相比传统的电镀方法,PVD镀金过程中无需使用有毒的化学物质,减少了对环境的污染。

同时,PVD镀金的废液可进行回收再利用。

4. 应用领域PVD镀金技术在各个领域都有广泛的应用:•家居装饰:PVD镀金技术可用于家居用品的金属装饰,如门把手、灯具、浴室五金等,赋予产品高贵的金属质感。

离子氮化和PVD 镀层组合处理方式在塑料加工中的应用等离子渗氮及PVD涂层组合工艺在大型零件上的应用如今已实现产业化。

1 简介进行塑料加工时如何避免磨损、腐蚀以及材料堆积问题是关键。

因此,在具体应用中,表层、加工面及模具表面三者之间必须合理匹配。

在等离子渗氮处理后沉积合适的硬质膜是一种有效的方法。

等离子辅助化学热处理层及涂层的组合应用在有效改善产品性能的同时还可降低单位成本。

同时,采用有效方式对应用于塑料加工领域的工具表面进行改性也已经变得越来越普遍。

而成功的关键在于是否对工具及其表面特性有正确的理解。

例如:金属疲劳现象的防止要从最初阶段对材料和相关热处理工艺的选择开始。

而塑料加工应用中机械设备及模具制造状况会直接影响到塑料材料与工具表面的化学反应状况。

2 工艺等离子渗氮是一种十分有效的生成界面膜层的热处理方式。

辉光放电等离子体中氮扩散进入膜层中从而增强工件表面硬度[1]。

工艺过程中待处理工件为阴极,通入氢气及氮气的混合气体,在数百伏特及50-500Pa压力下对阳极施偏压。

阴极势降中,由于基体表面温度高达450 °C以上,氮离子获得加速并撞击基体表面从而氮元素渗入工具内部。

通过这种方式可形成含铁或铬、钼、铝及镁等的氮化物化合层及扩散层。

其表面硬度可达1000 HV甚至更高。

通常工件表面主要为被称之为白层的铁氮化合物。

氮含量可以根据应用需要进行调节甚至完全抑制以便为后续的硬质材料涂层创造更好的表面条件。

生成的扩散层从工件表面至核心几十毫米深度其硬度降低非常平缓。

在工业化沉积硬质膜方面,电弧蒸发工艺因为其简单便捷而占据着非常重要的地位。

工艺过程中,镀层金属因为所产生的电弧在表面边界快速移动而获得蒸发、电离,在工件底盘通负偏压情况下,金属离子加速撞击到工件上。

电弧蒸发工艺单纯采用物理方法使金属蒸发,而不包括任何中介挥发性化合物,因此是一种典型的PVD(物理气相沉积)工艺。

通过添加含氮或含碳气体,可形成氮化物和碳化物金属薄膜。

物理气相沉积(PVD)技术主要分为真空蒸发镀膜、溅射镀膜和离子镀膜。

具体如下:

1. 真空蒸发镀膜:通过加热材料至蒸发,然后在真空中将蒸汽沉积到基片上形成薄膜。

这种方法简单且成本较低,但可能不适用于高熔点或易反应的材料。

2. 溅射镀膜:利用等离子体中的离子轰击靶材料,将其表面的原子溅射出来并沉积到基片上。

这种方法可以沉积多种材料包括金属、合金、半导体等,并且可以在较低的衬底温度下制备出高质量的薄膜。

3. 离子镀膜:在真空中创建气体放电产生等离子体,并将欲沉积材料的原子离子化,再利用电场加速至基片上形成薄膜。

这种方法有助于提高膜层的附着力和密度。