1、常规力学性能标准试样尺寸(拉伸、压缩、冲击) 2015-03-04

- 格式:pdf

- 大小:864.64 KB

- 文档页数:12

材料拉伸和冲击测试简介工程材料主要的力学性能指标有:屈服强度、伸长率、硬度、冲击韧度、断裂韧度、疲劳强度等。

一静拉伸试验试验设备1.电子万能试验机。

2.电子引伸计。

3.游标卡尺。

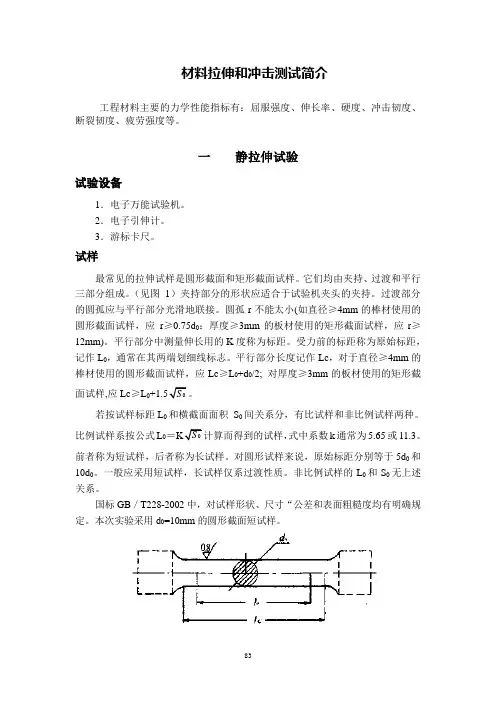

试样最常见的拉伸试样是圆形截面和矩形截面试样。

它们均由夹持、过渡和平行三部分组成。

(见图1)夹持部分的形状应适合于试验机夹头的夹持。

过渡部分的圆孤应与平行部分光滑地联接。

圆孤r不能太小(如直径≥4mm的棒材使用的圆形截面试样,应r≥0.75d0:厚度≥3mm的板材使用的矩形截面试样,应r≥12mm)。

平行部分中测量伸长用的K度称为标距。

受力前的标距称为原始标距,记作L0,通常在其两端划细线标志。

平行部分长度记作Lc,对于直径≥4mm的棒材使用的圆形截面试样,应Lc≥L0+d0/2; 对厚度≥3mm的板材使用的矩形截面试样,应Lc≥L0。

若按试样标距L0和横截面面积S0间关系分,有比试样和非比例试样两种。

比例试样系按公式L0=计算而得到的试样,式中系数k通常为5.65或11.3。

前者称为短试样,后者称为长试样。

对圆形试样来说,原始标距分别等于5d0和10d0。

一般应采用短试样,长试样仅系过渡性质。

非比例试样的L0和S0无上述关系。

国标GB/T228-2002中,对试样形状、尺寸“公差和表面粗糙度均有明确规定。

本次实验采用d0=10mm的圆形截面短试样。

图1-1 圆形标准试样试验原理1.45钢拉伸(采用图解法)用电子万能试验机自动测试系统可直接测得R eH、R eL和R m,并不须绘制拉伸图。

但为了让同学直观地理解这几个性能指标的定义,也为了让同学学会使用电子引伸计的方法,我们采用图解法。

把试样安装到试验机上,并将电子引伸计安装到试样上后,开动试验机就能自动绘制出F-ΔL曲线(图2),从这曲线可以看出低碳钢拉伸过程中的四个阶段,并求出R eH、R eL和R m。

图1-2 45刚的拉伸曲线应注意:上屈服强度R eH是试样发生屈服而力首次下降前的最高应力。

金属拉伸试验试样 GB 6397-86金属拉伸试验试样 GB 6397-86本标准规定了各种金属产品常温拉伸试验用试样的一般要求,试样应按有关标准或双方协议的规定选用。

本标准适用于钢铁和有色金属材料的通用拉伸试样。

如无特殊规定,棒、型、板(带)、管:线(丝)、铸件、压铸件和锻压件的试样,均按本标准规定执行。

1 样坯的切取、试样的制备及标志1.1样坯从制品上切取的部位和方向应按GB2975—82《钢材力学及工艺性能试验取样规定》、有关标准或双方协议的规定执行。

1.2切取样坯和机加工试样,均应严防因冷加工或受热而影响金属的力学性能,通常以在切削机床上进行为宜。

因烧割或冷剪法切取样坯时,边缘应留有足够的机加工余量,一般不小于制品的厚度,最低不小于20mm。

但对薄板(带)等则为例外,详见GB2975—82。

机加工试样时,切削、磨削深度及润滑(冷却)剂应适当,最后一道切、磨削深度不宜过大,以免影响性能。

建议保留机加工中心孔,以便必要时重新修整。

1.3从外观检查合格的板材、扁材或带材上切取的矩形样坯,一般应保留其原表面层,不予损伤。

试样毛刺须清除,尖锐棱边应倒圆,圆弧半径不宜过大。

由盘卷上切取的线和薄板、(带)试样,允许校直或校平,但矫正不得对试样的力学性能有显著影响。

对不测定伸长率的试样,则可不经矫正进行试验。

1.4不经机加工单铸试样表面上的夹砂、夹渣、毛刺、飞边等,必须加以清除。

1.5凡不符合本标准所规定的各项要求,表面有显著横向刀、磨痕或机械损伤,有明显淬火变形或裂纹以及肉眼可见冶金缺陷的试样,均不允许用于试验。

1.6试样标志一般应标在头部端面或侧边上(对小截面试样,可挂标志牌),以便试验时易于辨识。

2 试样的符号、名称及单位(见表1)表1符号 名称单位试样平行长度 mm试样原始标距d 0 圆形试样平行长度部分原始直径或圆管试样原始内径 D 0 圆管试样原始外径a 0 矩形、弧形试样或管壁的原始厚度b 0 矩形或弧形试样平行部分原始宽度 F 0 试样平行部分原始横截面积mm2 r带头试样从头部到平行部分过渡圆弧半径mm3 试样形状及尺寸的一般规定3.1拉伸试样分为比例和定标距两种,一般为经机加工试样和不经机加工的全截面试样,其横截面通常为圆形、矩形、异形以及不经机加工的全截面形状。

力学性能指标:拉伸强度、断裂伸长率、硬度、弹性模量、冲击强度。

影响力学性能的因素:温度、拉伸速度、环境介质、压力等。

弹性变形特点:可逆变形虎克定律弹性变形量很小,一般不超过0.5%-1% 材料的弹性模量主要取决于结合键的本性和原子间的结合力,而材料的成分和组织对它的影响不大共价键的弹性模量最高.弹性比功:又称弹性比能,表示金属材料吸收弹性变形功的能力。

一般用金属开始塑性变形前单位体积吸收的最大弹性变形功表示。

滞弹性:在弹性范围内快速加载或卸载后,随时间延长产生附加弹性应变的现象。

循环韧性的意义:循环韧性越高,机件依靠自身的消振能力越好,所以高循环韧性对于降机器的噪声,抑制高速机械的振动,防止共振导致疲劳断裂意义重大金属材料常见的塑性变形方式滑移和孪生金属应变硬化机理与高分子应变硬化机理的区别:金属机理:位错的增殖与交互作用导致的阻碍高分子机理:发生应变诱导结晶、分子链接近最大伸长韧性断裂:金属断裂前产生明显的宏观塑性变形的断裂,有一个缓慢的撕裂过程,在裂纹扩展过程中不断消耗能量。

脆性断裂:突然发生断裂,基本上不发生塑性变形,没有明显征兆,因此危害性很大。

α值越大,表示应力状态越“软”,金属越易于产生塑性变形和韧性断裂。

α值越小,表示应力状态越“硬”,金属越不易于产生塑性变形而易于产生脆性断裂。

拉伸时塑性很好的材料,在压缩时只发生压缩变形而不断裂。

硬度:布氏、洛氏、维氏缺口效应:缺口根部产生应力集中,同时缺口截面上的应力分布发生改变。

断裂韧性:由于裂纹破坏了材料的均匀连续性,改变了材料内部应力状态和应力分布,所以机件的结构性能就不再相似于无裂纹的试样性能,传统的力学强度理论就不再适用。

断裂力学就是在这种背景下发展起来的一门新型断裂强度科学,是在承认机件存在宏观裂纹的前提下,建立了裂纹扩展的各种新的力学参量,并提出了含裂纹体的断裂判据和材料断裂韧度。

分析裂纹体断裂问题的方法:应力应变分析方法:考虑裂纹尖端附近的应力场强度,得到相应的断裂K判据。

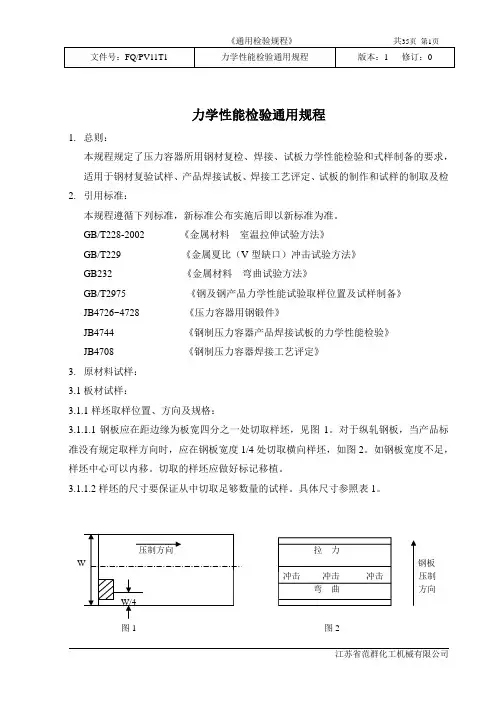

力学性能检验通用规程1.总则:本规程规定了压力容器所用钢材复检、焊接、试板力学性能检验和式样制备的要求,适用于钢材复验试样、产品焊接试板、焊接工艺评定、试板的制作和试样的制取及检2.引用标准:本规程遵循下列标准,新标准公布实施后即以新标准为准。

GB/T228-2002 《金属材料室温拉伸试验方法》GB/T229 《金属夏比(V型缺口)冲击试验方法》GB232 《金属材料弯曲试验方法》GB/T2975 《钢及钢产品力学性能试验取样位置及试样制备》JB4726~4728 《压力容器用钢锻件》JB4744 《钢制压力容器产品焊接试板的力学性能检验》JB4708 《钢制压力容器焊接工艺评定》3.原材料试样:3.1板材试样:3.1.1样坯取样位置、方向及规格:3.1.1.1钢板应在距边缘为板宽四分之一处切取样坯,见图1。

对于纵轧钢板,当产品标准没有规定取样方向时,应在钢板宽度1/4处切取横向样坯,如图2。

如钢板宽度不足,样坯中心可以内移。

切取的样坯应做好标记移植。

3.1.1.2样坯的尺寸要保证从中切取足够数量的试样。

具体尺寸参照表1。

拉力钢板冲击冲击冲击压制弯曲方向图1 图23.1.2试样和试样制备3.1.2.1切取试样时,必须防止试样金属因受热、加工硬化与扭曲变形而改变其内部组织的机械性能。

用气割法切取试样时,从样坯切割线到制成试样边缘,必须留出足够的加工余量,一般不小于20mm。

3.1.2.2钢板厚度小于或等于25mm时,拉力试样应制成板材试样,并保留原轧制表面,试样形式及尺寸见图3,表2。

钢板厚度大于25mm时,可制成尽可能大的圆形试样,试样中心线尽可能接近板面。

此时应尽量使试样头圆弧表面吻合与钢板表面,即在头部应保留不太显著的氧化皮,见图4,表3,表4。

表2 矩形横截面比例试样2、试样原始横截面积So的测定应在试样标距两端及中间三处测量宽度和厚度,取用三处测得的最小横截面积。

测量每个尺寸应准确到±0.5%。

材料拉伸和冲击测试简介工程材料主要的力学性能指标有:屈服强度、伸长率、硬度、冲击韧度、断裂韧度、疲劳强度等。

一静拉伸试验试验设备1.电子万能试验机。

2.电子引伸计。

3.游标卡尺。

试样最常见的拉伸试样是圆形截面和矩形截面试样。

它们均由夹持、过渡和平行三部分组成。

(见图1)夹持部分的形状应适合于试验机夹头的夹持。

过渡部分的圆孤应与平行部分光滑地联接。

圆孤r不能太小(如直径≥4mm的棒材使用的圆形截面试样,应r≥0.75d0:厚度≥3mm的板材使用的矩形截面试样,应r≥12mm)。

平行部分中测量伸长用的K度称为标距。

受力前的标距称为原始标距,记作L0,通常在其两端划细线标志。

平行部分长度记作Lc,对于直径≥4mm的棒材使用的圆形截面试样,应Lc≥L0+d0/2; 对厚度≥3mm的板材使用的矩形截面试样,应Lc≥L0若按试样标距L0和横截面面积S0间关系分,有比试样和非比例试样两种。

比例试样系按公式L0=计算而得到的试样,式中系数k通常为5.65或11.3。

前者称为短试样,后者称为长试样。

对圆形试样来说,原始标距分别等于5d0和10d0。

一般应采用短试样,长试样仅系过渡性质。

非比例试样的L0和S0无上述关系。

国标GB/T228-2002中,对试样形状、尺寸“公差和表面粗糙度均有明确规定。

本次实验采用d0=10mm的圆形截面短试样。

图1-1 圆形标准试样试验原理1.45钢拉伸(采用图解法)用电子万能试验机自动测试系统可直接测得R eH、R eL和R m,并不须绘制拉伸图。

但为了让同学直观地理解这几个性能指标的定义,也为了让同学学会使用电子引伸计的方法,我们采用图解法。

把试样安装到试验机上,并将电子引伸计安装到试样上后,开动试验机就能自动绘制出F-ΔL曲线(图2),从这曲线可以看出低碳钢拉伸过程中的四个阶段,并求出R eH、R eL和R m。

图1-2 45刚的拉伸曲线应注意:上屈服强度R eH是试样发生屈服而力首次下降前的最高应力。

实验二十二塑料常规力学性能测试本实验包括:拉伸试验,压缩试验,静弯曲试验,剪切试验,冲击试验。

概述一、测试标准方法聚合物材料日新月异,种类繁多,根据其用途和力学状态,人们通常把它们分为塑料、橡胶、纤维三大类合成材料。

各类材料的性能要求、测试方法都不尽相同。

我们这里只介绍应用最广的塑料类聚合物材料的一些常规力学性能的通用测试方法。

这些方法操作简单,技术条件有严格的统一规定,测试较快。

其结果可作为不同材料的质量比较,生产上的品质控制和质量验收的依据,有的还可以作为应用中使用性能指标和工程设计的数据。

为了测试数据相比,要求测试方法的技术条件和操作方法统一化、标准化、设备仪器定型化。

根据这些方法的完善程度,国内外均分别划分为内部标准方法、企业标准方法、部(或局)标准方法和国家标准方法,甚至还有国际标准方法。

塑料类聚合物材料的常规力学性能测试方法在我国已逐步建立起了一套原化学工业部标准方法均须有关负责部门审查标准公布方才有效,国家标准由中华人民共和国龟甲标准总局审定发布。

二、影响测试结果的一些因素影响塑料测试结果的因素很多,由内在因素也有外在因素。

内在因素如:材料本身分子量的大小及分布不同,结构规整性,取向和结晶程度各异,内在存在的各种缺陷的多寡等。

外部因素如:试样在制备过程中加工条件的差别所引起的应力分布,机械缺陷等。

试验过程中温度、湿度的变化等等。

从测试角度来说,我们主要考虑与测试结果精度有关的因素。

这类因素也很多,如拉伸等试验中作用力速度即拉伸速度等,都必须严格控制没,否否则结果不能重复也不可比,给数据的分析、取用带来麻烦甚至可靠性也值得怀疑。

因此,各项测试都必须合理地规定技术条件,严格操作,使各种影响结果的因素所造成的误差趋于最小,这就是要制定标准试验方法的原因。

由于下列每种试验方法的影响因素还将分别讨论,这里仅就力学性能测试中共同的影响因素简单讨论一下。

(一)试样1、试样制备制备试样一般有两个途径:(1)从板、片、棒等制成品或半制成品上合理地切取材料,经一定的机械加工质量关系很大。

金属拉伸试验试样 GB 6397-86金属拉伸试验试样 GB 6397-86本标准规定了各种金属产品常温拉伸试验用试样的一般要求,试样应按有关标准或双方协议的规定选用。

本标准适用于钢铁和有色金属材料的通用拉伸试样。

如无特殊规定,棒、型、板(带)、管:线(丝)、铸件、压铸件和锻压件的试样,均按本标准规定执行。

1 样坯的切取、试样的制备及标志1.1样坯从制品上切取的部位和方向应按GB2975—82《钢材力学及工艺性能试验取样规定》、有关标准或双方协议的规定执行。

1.2切取样坯和机加工试样,均应严防因冷加工或受热而影响金属的力学性能,通常以在切削机床上进行为宜。

因烧割或冷剪法切取样坯时,边缘应留有足够的机加工余量,一般不小于制品的厚度,最低不小于20mm。

但对薄板(带)等则为例外,详见GB2975—82。

机加工试样时,切削、磨削深度及润滑(冷却)剂应适当,最后一道切、磨削深度不宜过大,以免影响性能。

建议保留机加工中心孔,以便必要时重新修整。

1.3从外观检查合格的板材、扁材或带材上切取的矩形样坯,一般应保留其原表面层,不予损伤。

试样毛刺须清除,尖锐棱边应倒圆,圆弧半径不宜过大。

由盘卷上切取的线和薄板、(带)试样,允许校直或校平,但矫正不得对试样的力学性能有显著影响。

对不测定伸长率的试样,则可不经矫正进行试验。

1.4不经机加工单铸试样表面上的夹砂、夹渣、毛刺、飞边等,必须加以清除。

1.5凡不符合本标准所规定的各项要求,表面有显著横向刀、磨痕或机械损伤,有明显淬火变形或裂纹以及肉眼可见冶金缺陷的试样,均不允许用于试验。

1.6试样标志一般应标在头部端面或侧边上(对小截面试样,可挂标志牌),以便试验时易于辨识。

2 试样的符号、名称及单位(见表1)表1符号 名称单位试样平行长度 mm试样原始标距d 0 圆形试样平行长度部分原始直径或圆管试样原始内径 D 0 圆管试样原始外径a 0 矩形、弧形试样或管壁的原始厚度b 0 矩形或弧形试样平行部分原始宽度 F 0 试样平行部分原始横截面积mm2 r带头试样从头部到平行部分过渡圆弧半径mm3 试样形状及尺寸的一般规定3.1拉伸试样分为比例和定标距两种,一般为经机加工试样和不经机加工的全截面试样,其横截面通常为圆形、矩形、异形以及不经机加工的全截面形状。

拉伸、冲击韧性试验一站式的材料检测、分析与技术咨询服务拉伸、冲击韧性试验简介拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法。

拉伸试验可测定材料的一系列强度指标和塑性指标弹性极限、伸长率、弹性模量、比例极限、面积缩减量、拉伸强度、屈服点、屈服强度和其它拉伸性能指标。

测试标准GB/T 228.1、ASTM E8/E8M、ISO 6892-1、GB/T 1040、ISO 527、ASTM D638等。

一站式的材料检测、分析与技术咨询服务测试演示图一站式的材料检测、分析与技术咨询服务典型试样一站式的材料检测、分析与技术咨询服务典型测试曲线简介测试材料抵抗冲击载荷的能力,冲击韧度指标的实际意义在于揭示材料的变脆倾向,分为简支梁冲击试验和悬臂梁冲击。

简支梁冲击试验(又称夏比冲击Charpy Impact)悬臂梁冲击实验又称Izod冲击试验。

一站式的材料检测、分析与技术咨询服务测试标准ASTM E23、GB/T 229、GB/T 1043、GB/T 1843等。

一站式的材料检测、分析与技术咨询服务测试示意图悬臂梁与简支梁演示简介美信检测是一家具有CNAS和CMA资质认证一站式的材料检测、分析与技术咨询服务●形貌观察与测量●显微结构分析●表面元素分析●表面异物分析●成分分析●力学性能测试●热学性能测试●焊接工艺评定●CT扫描●无损检测●切片分析●阻燃性能测试●油品检测●清洁度测试●可靠性测试●失效分析●配方分析●有毒物质检测●涂镀层厚度......一站式的材料检测、分析与技术咨询服务。

1.拉伸试验的作用及试样的形状及尺寸答:作用:测定材料的弹性,强度,塑性,应变硬化和韧性等许多重要力学性能指标;形状:光滑圆柱试件,板状试件;尺寸:①圆柱形拉伸试件:试件的标距长度Lo应比Do要大得多,通常Lo>5Do;板状拉伸试件:标距长度Lo应满足下列关系式:Lo﹦5.65Ao或11.3Ao;其中Ao为试件的初始面积。

2.应力状态柔度系数的物理意义及应用?答:应力状态柔度系数:在各种加载条件下,最大切应力τmax与最大正应力σmax之比,记为α,α=τmax/σmax.。

α(拉伸)﹤α(扭转)﹤α(压缩)3.金属材料的弹性不完善性包括那几个方面?答:弹性不完善性是指收到应力作用是,没有立即发生相应的弹性应变去除应力时应变也不是随即消失,包括弹性后效,弹性滞后,包申效应三个方面。

4.金属材料使用过程和生产过程对材料有什么要求?(强度和塑性)答:在进行材料选择时,设计师必须首先考虑强度,导电性或导热性,密度及其他性能。

然后,在考虑材料的加工性能和使用行为(其中材料的可成塑性,机械加工性,电稳定性,化学持久性及辐照行为是重要的。

)以及成本和材料来源。

所谓强度是指金属材料在静载荷作用下,材料抵抗变形和破坏(断裂)的能力成为强度。

根据外力的作用方式,有多种强度指标,如抗拉强度,抗弯强度,抗剪强度等。

一般情况下多以抗拉强度作为判别金属强度高低的招标。

机械零件在使用时,一般不允许发生塑性变形,所以屈服强度是大多数机械零件设计时选材的主要依据也是评定金属材料承载能力的重要机械性能指标。

材料的屈服强度越高,允许的工作应力越高,零件所需的截面尺寸和自身重量就可以较小。

材料发生屈服后,到最高点应力达最大值σb。

在这以后,试样产生“缩颈”,迅速伸长,应力明显下降,最后断裂。

试样裂前能够承受的最大应力值σb称为抗拉强度或强度极限。

如果单从保证零件不产生断裂的安全角度考虑,可用作为设计依据,但所取的安全系数应该大一些。