产品试制拉伸、弯曲、冲击试样图

- 格式:doc

- 大小:206.50 KB

- 文档页数:3

材料基本力学性能试验—拉伸和弯曲一、实验原理拉伸实验原理拉伸试验是夹持均匀横截面样品两端,用拉伸力将试样沿轴向拉伸,一般拉至断裂为止,通过记录的力——位移曲线测定材料的基本拉伸力学性能。

对于均匀横截面样品的拉伸过程,如图 1 所示,图 1 金属试样拉伸示意图则样品中的应力为其中A 为样品横截面的面积。

应变定义为其中△l 是试样拉伸变形的长度。

典型的金属拉伸实验曲线见图 2 所示。

图3 金属拉伸的四个阶段典型的金属拉伸曲线分为四个阶段,分别如图 3(a)-(d)所示。

直线部分的斜率E 就是杨氏模量、σs 点是屈服点。

金属拉伸达到屈服点后,开始出现颈缩现象,接着产生强化后最终断裂。

弯曲实验原理可采用三点弯曲或四点弯曲方式对试样施加弯曲力,一般直至断裂,通过实验结果测定材料弯曲力学性能。

为方便分析,样品的横截面一般为圆形或矩形。

三点弯曲的示意图如图 4 所示。

图4 三点弯曲试验示意图据材料力学,弹性范围内三点弯曲情况下C 点的总挠度和力F 之间的关系是其中I 为试样截面的惯性矩,E 为杨氏模量。

弯曲弹性模量的测定将一定形状和尺寸的试样放置于弯曲装置上,施加横向力对样品进行弯曲,对于矩形截面的试样,具体符号及弯曲示意如图 5 所示。

对试样施加相当于σpb0.01。

(或σrb0.01)的10%以下的预弯应力F。

并记录此力和跨中点处的挠度,然后对试样连续施加弯曲力,直至相应于σpb0.01(或σrb0.01)的50%。

记录弯曲力的增量DF 和相应挠度的增量Df ,则弯曲弹性模量为对于矩形横截面试样,横截面的惯性矩I 为其中b、h 分别是试样横截面的宽度和高度。

也可用自动方法连续记录弯曲力——挠度曲线至超过相应的σpb0.01(或σrb0.01)的弯曲力。

宜使曲线弹性直线段与力轴的夹角不小于40o,弹性直线段的高度应超过力轴量程的3/5。

在曲线图上确定最佳弹性直线段,读取该直线段的弯曲力增量和相应的挠度增量,见图 6 所示。

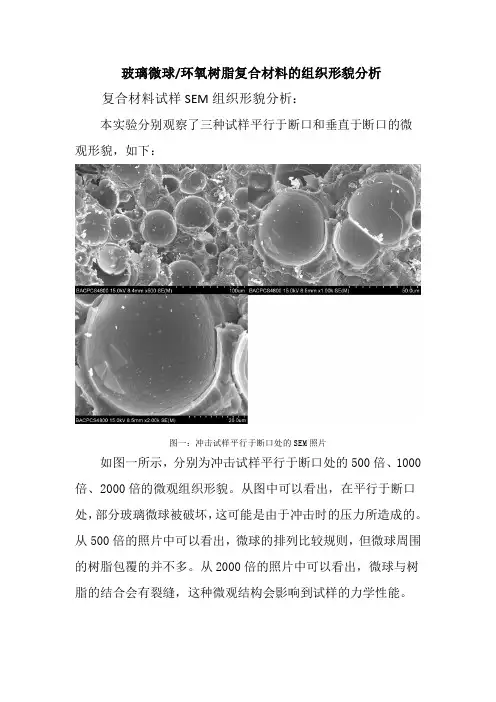

玻璃微球/环氧树脂复合材料的组织形貌分析复合材料试样SEM组织形貌分析:本实验分别观察了三种试样平行于断口和垂直于断口的微观形貌,如下:图一:冲击试样平行于断口处的SEM照片如图一所示,分别为冲击试样平行于断口处的500倍、1000倍、2000倍的微观组织形貌。

从图中可以看出,在平行于断口处,部分玻璃微球被破坏,这可能是由于冲击时的压力所造成的。

从500倍的照片中可以看出,微球的排列比较规则,但微球周围的树脂包覆的并不多。

从2000倍的照片中可以看出,微球与树脂的结合会有裂缝,这种微观结构会影响到试样的力学性能。

图二:冲击试样垂直于断口处的SEM照片如图二所示,分别为冲击试样垂直于断口处的1000倍、2000倍、3000倍的微观组织形貌。

从图中可以看出,在垂直于断口处,并没有发现玻璃微球的明显变形,但是发现了微球的碎片,这可能是由于冲击时的压力所造成的。

从2000倍的照片中可以看出,微球周围包覆的树脂比较多。

从3000倍的照片中可以看出,基体的结合是靠树脂将微球包覆起来,从而形成一种增强机制,微球与树脂的结合情况直接影响到试样的整体力学性能。

图三:拉伸试样平行于断口处的SEM照片如图三所示,分别为拉伸试样平行于断口处的300倍、1000倍、1500倍的微观组织形貌。

从图中可以看出,在平行于断口处,玻璃微球排列紧密,而且微球的尺寸并不均匀。

从300倍的照片中可以看出,微球的排列比较规则,但微球周围的树脂包覆的并不多。

从1000倍的照片中可以看出,微球与微球之间是靠树脂相结合的,而这种微观结构会影响到试样的力学性能。

从1500倍的照片中,可以看到基体中一个完整的微球形貌,微球表面并不光滑,可以看到树脂包覆的现象。

并且可以看到,树脂脱落的迹象。

图四:拉伸试样垂直于断口处的SEM照片如图四所示,分别为拉伸试样垂直于断口处的300倍、1000倍、1500倍的微观组织形貌。

从图中可以看出,在垂直于断口处,玻璃微球与树脂基体之间有裂缝。

材料拉伸和冲击测试简介工程材料主要的力学性能指标有:屈服强度、伸长率、硬度、冲击韧度、断裂韧度、疲劳强度等。

一静拉伸试验试验设备1.电子万能试验机。

2.电子引伸计。

3.游标卡尺。

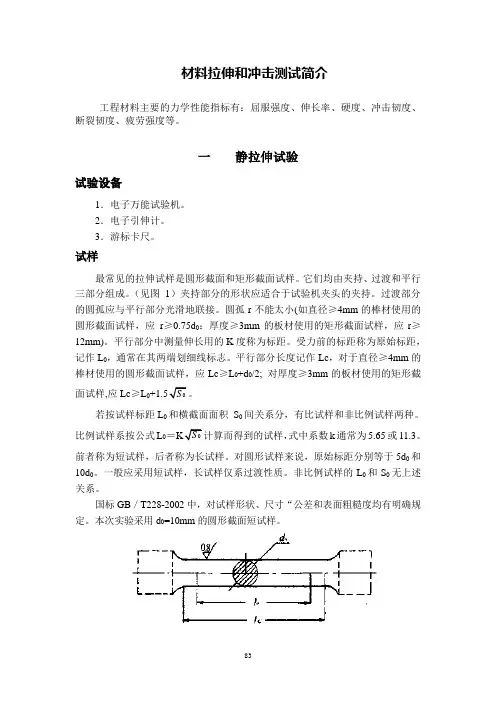

试样最常见的拉伸试样是圆形截面和矩形截面试样。

它们均由夹持、过渡和平行三部分组成。

(见图1)夹持部分的形状应适合于试验机夹头的夹持。

过渡部分的圆孤应与平行部分光滑地联接。

圆孤r不能太小(如直径≥4mm的棒材使用的圆形截面试样,应r≥0.75d0:厚度≥3mm的板材使用的矩形截面试样,应r≥12mm)。

平行部分中测量伸长用的K度称为标距。

受力前的标距称为原始标距,记作L0,通常在其两端划细线标志。

平行部分长度记作Lc,对于直径≥4mm的棒材使用的圆形截面试样,应Lc≥L0+d0/2; 对厚度≥3mm的板材使用的矩形截面试样,应Lc≥L0若按试样标距L0和横截面面积S0间关系分,有比试样和非比例试样两种。

比例试样系按公式L0=计算而得到的试样,式中系数k通常为5.65或11.3。

前者称为短试样,后者称为长试样。

对圆形试样来说,原始标距分别等于5d0和10d0。

一般应采用短试样,长试样仅系过渡性质。

非比例试样的L0和S0无上述关系。

国标GB/T228-2002中,对试样形状、尺寸“公差和表面粗糙度均有明确规定。

本次实验采用d0=10mm的圆形截面短试样。

图1-1 圆形标准试样试验原理1.45钢拉伸(采用图解法)用电子万能试验机自动测试系统可直接测得R eH、R eL和R m,并不须绘制拉伸图。

但为了让同学直观地理解这几个性能指标的定义,也为了让同学学会使用电子引伸计的方法,我们采用图解法。

把试样安装到试验机上,并将电子引伸计安装到试样上后,开动试验机就能自动绘制出F-ΔL曲线(图2),从这曲线可以看出低碳钢拉伸过程中的四个阶段,并求出R eH、R eL和R m。

图1-2 45刚的拉伸曲线应注意:上屈服强度R eH是试样发生屈服而力首次下降前的最高应力。

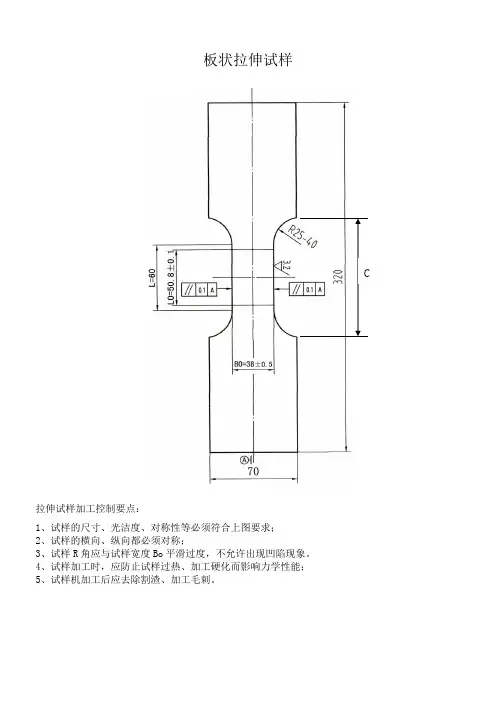

板状拉伸试样

拉伸试样加工控制要点:

1、试样的尺寸、光洁度、对称性等必须符合上图要求;

2、试样的横向、纵向都必须对称;

3、试样R角应与试样宽度Bo平滑过度,不允许出现凹陷现象。

4、试样加工时,应防止试样过热、加工硬化而影响力学性能;

5、试样机加工后应去除割渣、加工毛刺。

夏比冲击试样

冲击试样加工控制要点:

1、试样的尺寸、表面粗糙度、对称性等必须符合上图要求;

2、制备冲击试样用样坯严禁压平,只能用机加工的方法去除弧面;

3、试样加工时应区分试样的正面或底面,并对试样作出标识,以保证始终能识别试样的状态;

4、禁止标识试样侧面;

5、试样加工过程中,应防止试样过热、加工硬化而影响力学性能;

6、经铣床铣后的冲击试样上磨床时,磨制的方向必须与试样长度方向一致;

7、试样机加工后应去除加工毛刺。

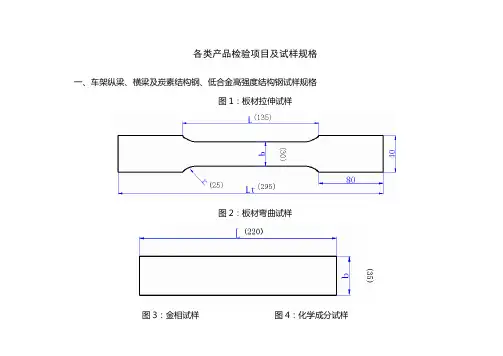

各类产品检验项目及试样规格

一、车架纵梁、横梁及炭素结构钢、低合金高强度结构钢试样规格

图1:板材拉伸试样

图2:板材弯曲试样

图3:金相试样图4:化学成分试样

二、铸钢件试样规格

图1:拉伸试样

图2:V形缺口冲击试样(试样表面粗糙度应优于Ra5μm)

图3:金相试样图4:化学成分试样

三、球墨铸铁件试样规格

图1:拉伸试样图2:金相试样

四、螺栓冲击试样规格

五、车身薄板拉伸试样规格

六、玻璃钢件

拉伸试样

冷热交变试样耐热性试验试样

七、模塑件

拉伸试样硬度试样

八、螺栓拉伸试样

M12螺栓机加工试棒要求:

取d0=10mm,L0=50mm,Lc=60mm,b=20, Lt≤110, r弧适当,其它不限。

二〇一〇年八月三十一日。

塑料力学性能测试塑料拉伸性能基本概念:在拉伸试验中,保持这种受力状态最终,就是测量拉伸力直至材料断裂为止,所承受的最大拉伸应力称为拉伸强度实验原理:拉伸实验是对试样沿纵轴方向施加静态拉伸负荷,使其破坏。

通过测定试样的屈服力破坏力和试样标距间的伸长来求得试样的屈服强度、拉伸强度和伸长率。

定义:拉伸应力:试样在计量标距范围内,单位初始横截面上承受的拉伸负荷。

拉伸强度:在拉伸试验中试样直到断裂为止,所承受的最大拉伸应力。

拉伸断裂应力:在拉伸应力-应变曲线上,断裂时的应力。

拉伸屈服应力:在拉伸应力-应变曲线上,屈服点处的应力。

断裂伸长率:在拉力作用下,试样断裂时,标线间距离的增加量与初始标距之比,以百分率表示。

弹性模量:在比例极限内,材料所受应力与产生响应的应变之比。

应力-应变曲线由应力-应变的相应值彼此对应的绘成曲线,通常以应力值作为纵坐标,应变值作为横坐标。

应力-应变曲线一般分为两个部分:弹性变形区和塑性变形区,在弹性变形区,材料发生可完全恢复的弹性变形,应力和应变呈正比例关系。

曲线中直线部分的斜率即是拉伸弹性模量值,它代表材料的刚性。

弹性模量越大,刚性越好。

在塑性变形区,应力和应变增加不在呈正比关系,最后出现断裂。

实验步骤:①试样的状态调节和试验环境按国家标准规定。

②在试样中间平行部分做标线,示明标距。

③测量试样中间平行部分的厚度和宽度,精确0。

01mm,II型试样中间平行部分的宽度,精确到0。

05mm,测3点,取算术平均值。

④夹具夹持试样时,要使试样纵轴与上下夹具中心连线重合,且松紧适宜。

⑤选定试验速度,进行试验。

⑥记录屈服时负荷,或断裂负荷及标距间伸长。

试样断裂在中间平行部分之外时,此试样作废,另取试样补做。

实验影响因素(1)成型条件:由试样自身的微观缺陷和微观不同性引起(2)温度和湿度:(3)拉伸速度:塑料属于粘弹性材料,其应力松弛过程与变形速率紧密相关,需要一个时间过程(4)预处理:材料在加工过程中,由于加热和冷却的时间和速度不同,易产生局部应力集中,经过在一定温度下的热处理或称退火处理,可以消除内应力,提高强度(5)材料性质:结晶度、取向、分子量及其分布、交联度(6)老化:老化后强度明显下降塑料弯曲强度的测定基本定义:挠度:弯曲试验过程中,试样跨度中心的定面或底面偏离原始位置的距离。