VQA制程检验报告

- 格式:xls

- 大小:40.50 KB

- 文档页数:6

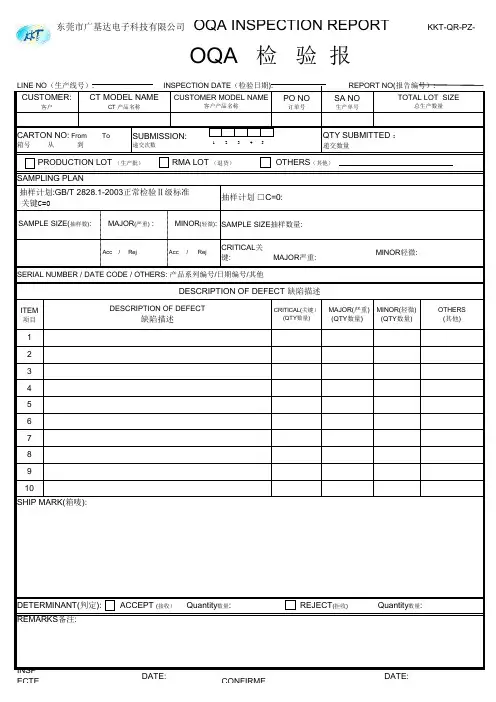

PO NO订单号SA NO生产单号CRITICAL 关键: MAJOR 严重:MINOR 轻微:ITEM项目CRITICAL(关键)(QTY 数量) MAJOR(严重)(QTY 数量)MINOR(轻微)(QTY 数量)OTHERS (其他)12345678910INSPECTED BY: DATE: CONFIRMED By:DATE:东莞市广基达电子科技有限公司 OQA INSPECTION REPORT KKT-QR-PZ-06OQA 检 验 报 告LINE NO (生产线号): INSPECTION DATE (检验日期): REPORT NO(报告编号):CUSTOMER:客户CT MODEL NAMECT 产品名称CUSTOMER MODEL NAME客户产品名称TOTAL LOT SIZE总生产数量CARTON NO: From To箱号 从 到SUBMISSION:递交次数QTY SUBMITTED :递交数量PRODUCTION LOT (生产批)RMA LOT (退货) OTHERS (其他)SAMPLING PLAN抽样计划:GB/T 2828.1-2003正常检验Ⅱ级标准 关键C=0抽样计划 □C=0:SAMPLE SIZE(抽样数): MAJOR (严重) : MINOR (轻微):SAMPLE SIZE 抽样数量:Acc / Rej Acc / RejSERIAL NUMBER / DATE CODE / OTHERS: 产品系列编号/日期编号/其他DESCRIPTION OF DEFECT 缺陷描述DESCRIPTION OF DEFECT缺陷描述DETERMINANT(判定): ACCEPT (接收) Quantity 数量: REJECT (拒收) Quantity 数量:REMARKS 备注:SHIP MARK(箱唛):1 2 3 4 5检验人日期 审核人日期。

qa检验报告

报告编号:2021-QA-001

报告日期:2021年6月15日

报告对象:ABC公司产品QA检验情况

报告摘要:

本次QA检验测试总共涉及ABC公司生产的10个产品,其中有8个产品通过了QA检验,2个产品未能通过。

未通过QA检验的产品为产品B和产品F,产品B存在毛边、尺寸不符和质地不合格等问题,产品F存在漏气、尺寸不合格以及包装不完整等问题。

对于通过QA检验的8个产品,除了少数产品存在微小的质量问题,整体质量达到了较高的水平,已经可以进行下一步生产和销售。

根据产品B和F的QA检验结果,我们提出以下建议:

1.产品B和F需要重新生产,注意产品的尺寸、质地、包装等各个方面的细节,确保生产的质量达到QA检验的标准。

2.在日常生产过程中,ABC公司需要加强对每个生产环节的控制和监管,确保每个生产工序的准确性和质量标准,从而降低不合格率。

3.加强对于QA检验规范的培训,让每个员工都能严格遵守QA 检验标准,促进ABC公司整体生产质量的提升。

报告结论:

通过本次QA检验测试,可以看出ABC公司的产品整体质量较高,但也存在少数不合格的产品。

我们希望ABC公司能够加强生产过程的控制和监管,加强员工的培训,从而提升整体生产质量。

同时针对未通过QA检验的产品B和F,我们建议ABC公司

重新生产并且改进细节,确保其达到QA检验的标准,从而提升产品的竞争力和市场占有率。

FQA检验报告范文报告编号:XXX报告日期:XXX1.引言本报告旨在对产品的FQA进行检验,并根据实际测试结果给出评估和建议。

本次FQA检验主要涉及产品的功能、质量、可用性、性能等方面的测试,并对测试过程中所发现的问题进行分析和总结。

2.检验目的本次FQA检验的目的是评估产品是否符合预期要求和标准,以帮助开发团队识别和解决可能存在的问题,并提供改进建议。

通过FQA检验,可以提高产品的稳定性、可靠性和用户满意度。

3.FQA检验内容及方法(具体内容和方法根据实际情况进行描述,比如功能点的测试、质量管理流程的评估等)4.检验结果经过对产品的FQA检验,我们得到以下结果:4.1功能测试在功能测试中,产品的主要功能模块均能正常使用,没有发现明显的功能缺陷。

然而,在一些特定情况下,部分功能模块的使用体验不佳,例如用户在操作界面上反应反应较慢,或者功能模块对于特定输入数据的处理存在一定的问题。

建议开发团队在后续版本中优化这些细节,以提高用户体验。

4.2质量测试在质量测试中,没有发现明显的质量问题,产品的稳定性和安全性较高。

然而,在一些极端情况下,例如系统资源过载或网络环境较差的情况下,产品的性能表现欠佳,存在一定的卡顿现象。

建议开发团队进一步优化产品的性能,以提高用户体验。

4.3可用性测试在可用性测试中,产品的界面设计和操作方式符合一般用户的使用习惯,易于上手和操作。

然而,在一些功能模块上存在一定的用户引导不足,或者一些常用操作需要较多的步骤才能完成,降低了用户的使用效率。

建议开发团队优化产品的用户引导和交互设计,以提高产品的可用性。

5.检验总结和建议通过本次FQA检验,我们认为产品在功能、质量和可用性方面均取得了较好的表现,但也存在一些细节上的问题。

建议开发团队在后续版本中继续优化产品的性能、用户体验和可用性,以提高产品的竞争力。

此外,建议开发团队完善产品的测试流程和质量管理措施,确保产品的稳定性和质量。

同时,建议开发团队加强与用户的沟通,倾听用户反馈意见,及时解决用户遇到的问题,以提高用户满意度和产品的市场竞争力。

QA检验报告QA检验报告(Quality Assurance Report)是一种针对产品的质量进行检查和评估的文档。

这种文档通常由QA团队提供,以提供有关公司的制造和生产过程的详细信息。

QA检验报告通常用于确定各种生产和质量管理方面的问题,以指导公司的决策以及改进产品质量的方法。

一个QA检验报告通常会包含以下几个方面的信息:第一部分是关于产品密度的信息。

这是通过使用一台密度计来测量的。

通过测量样品的重量和volume,可以用测量的值来计算。

密度检查是一个非常重要的步骤,因为密度的高低直接影响产品的质量。

第二部分是关于黏合强度的信息。

黏合强度指产品和背景材料之间的粘合度。

产品的黏合强度是由测量它与背景材料之间的粘结力所得到的。

这一步骤是耗时且精密的。

第三部分是关于产品的外观检查。

这部分检查包括基本的审查,比如说检查产品是否符合设计要求,或是否存在某些缺陷或裂缝。

同时,也会有根据行业标准制定的更加详尽的检测方式,以确保产品的外观在各个方面表现出色。

第四部分是关于产品尺寸的检查。

这个过程涉及将产品的测量值与产品设计的规格进行比较。

这种检测通常可以通过可编程的计算机来自动化处理,以确保测量的准确性。

第五个部分是关于生产过程和制造环境的检查。

这一步包括对制造设备及周围环境的检查以确保安全和质量标准的遵守,同时也需要对生产过程进行严格的把关。

任何影响到产品的制造和质量的问题都应从根源上进行解决。

第六个部分是关于QA检验报告的要求。

这项检查涉及对整个QA检验报告的核对与审查,确保所有的QA检测工作符合公司的标准,并且具有较高的可靠性。

如果检验报告需要进行修改,那么QA检验团队应该与其他相关部门合作,共同推动QA检验报告的进一步改进。

综上所述,QA检验报告在现代企业的生产流程中扮演着至关重要的角色,它可以通过跟踪关键的生产和制造过程,帮助企业保持高水平的产品质量和安全性。

通过公正和可靠的QA检验报告,企业可以更好地了解其生产过程中的问题并采取有效的解决方案,以确保持续的生产和质量管理执行。

1。

PDCA:Plan、Do、Check、Action 策划、实施、检查、处置2。

PPAP:Production PartApproval Process生产件批准程序3。

APQP:Advanced ProductQuality Planning产品质量先期策划4.FMEA:Potential FailureMode and Effects Analysis 潜在失效模式及后果分析5。

SPC:Statistical ProcessControl统计过程控制6。

MSA:Measurement SystemAnalysis 测量系统控制7.CP:Control Plan 控制计划8.QSA:Quality SystemAssessment 质量体系评定9。

PPM:Parts Per Million 每百万零件不合格数10.QM:Quality Manua质量手册11.QP:Quality Procedure质量程序文件/Quality Planning质量策划/Quality Plan 质量计划12.CMK:机器能力指数13。

CPK:过程能力指数14。

CAD:Computer-AidedDesign 计算机辅助能力设计15。

OEE:Overall Equipment Effectiveness 设备总效率16.QFD:Quality FunctionDeployment质量功能展开17.FIFO:First in, First out先进先出18。

COPS:Customer OrientedProcesses顾客导向过程19。

TCQ:Time、Cost、Quality时间、成本、质量20.MPS:Management Processes管理性过程21。

SPS:Support Processes支持性过程22。

TQM:Total QualityManagement全面质量管理23。

PQA:Product QualityAssurance产品质量保证(免检)24.QP—QC-QI:质量三步曲,质量计划-质量控制-质量改进25。

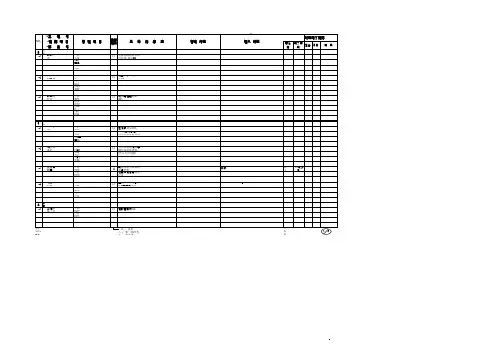

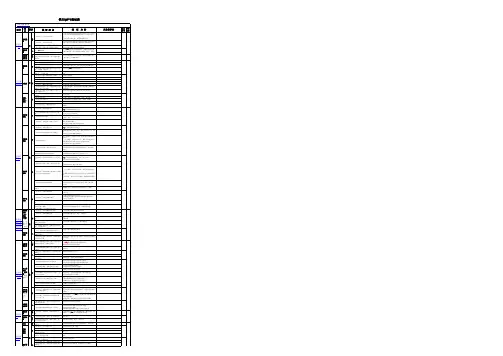

日 期AC:RE:合格不合格包装方式符合工艺或客户要求(塑封,打包带打包等)

无混装、漏装现象,外箱标识须全面正确(如无铅标识等)填写规范

包装箱上的标识必须清晰,正确,包装箱无破损;封箱胶带粘贴牢固,外观平整,无松脱,歪斜现象

2包材所有包材是否按要求摆放,规格正

确,数量齐全

是否按要求正确贴示流水号,商标,日期贴纸,PASSED 贴纸 等

外壳是否脏污,有无划痕,丝印是否正确清晰等

4功能

产品是否严格按照客户提供的测试要求执行

组装材料(PCB、外壳、螺丝、胶水、线材等)是否符合客户要求

连接方式(螺丝是否固定到位、胶水

是否多打少打漏打、连接线是否插好焊好)是否符合客户要求检验员:

审核:核准:QA检验报告(包装成品)

产品名称

检验依据型 号

班 别抽检数

抽检数检验结果不良记录1组装5机身外观3依据 GB/T2828.1-2012 一般检验水平的II级准执行,CR=0,MA=0.65,MI=2.5 进行判定抽检结果合格 确认人:

不合格(降级接收) 确认人:序号检验

项目检验内容

问题等级抽样数量彩盒/卡通箱。

QA检验报告范文一、引言在软件开发过程中,为了保证软件的质量和稳定性,需要进行QA (Quality Assurance)检验。

QA检验是指对软件进行全面的功能、性能、稳定性等各个方面的检查,以确保软件的质量和用户满意度。

本报告旨在对款软件进行QA检验,并给出相应的检验结果和建议。

二、检验目标和范围本次QA检验的目标是对软件的功能、性能和稳定性进行全面检验,以确保软件的质量和用户体验。

检验的范围包括软件的所有功能模块、用户界面以及与其他系统的数据交互等。

三、检验方法和过程本次QA检验采用了以下方法和过程:1.功能测试:对软件的各个功能模块进行测试,包括输入验证、功能是否完整、功能是否按照需求规格书中的描述进行等。

2.性能测试:对软件的性能进行测试,包括响应速度、并发性能、资源占用等。

3.稳定性测试:通过长时间运行和大量数据输入等方式,测试软件的稳定性和健壮性。

4.用户体验测试:邀请真实用户参与,测试软件的易用性和用户界面设计是否符合用户习惯和期望。

5.与其他系统的数据交互测试:测试软件与其他系统之间的数据交互是否正常、安全可靠。

6.自动化测试:使用自动化测试工具对软件进行测试,提高测试效率和覆盖度。

四、检验结果根据以上的检验方法和过程,得出以下检验结果:1.功能测试:软件的各个功能模块均能正常运行,输入验证和功能完整性能满足需求规格书的要求,没有发现任何严重的功能缺陷。

2.性能测试:软件在常规使用情况下的响应速度符合预期,但在一些特殊情况下可能存在一定延迟,需要进一步优化。

3.稳定性测试:经过长时间运行和大量数据输入测试,软件表现出较好的稳定性和健壮性,没有发现严重的崩溃或异常。

4.用户体验测试:根据用户的反馈,软件的界面设计和操作方式符合用户习惯,易于上手和使用,用户体验良好。

5.与其他系统的数据交互测试:软件与其他系统的数据交互正常,数据传输安全可靠。

五、问题和建议根据以上的检验结果,提出以下问题和建议:1.性能优化:针对特殊情况下的延迟问题,建议对相关模块进行性能优化,以提高软件的响应速度和并发性能。