汽轮机600MW汽轮机原则性热力系统设计计算

- 格式:docx

- 大小:217.67 KB

- 文档页数:34

能源与环境学院本科毕业设计开题报告

注:学生根据导师的学题要求,在导师的指导下进行初步调研,并撰写开题报告,要求尽量做到思路清晰,各阶段目标明确,各部分任务之间的时间安排松紧得当,具有可操作性。

对于已提前接触和课题相关工作的学生,论文学期前所做的相关工作均可作为论文工作的一部分,并在论文工作计划中注明。

指导教师组织审查开题报告,凡思路不清,目标不明确和不具备可操作性的开题报告必须重写。

文献检索一:用自已的话完整地写下一种或以上有效的检索方法

文献检索二:简要记下文献检索工作的原始过程

文献综述:合理化设想

但人们一定要限制其发展方向为有利于人类生存,而不能背道而驰。

文献综述:简述主要文献要点及综合分析

文献综述:简述主要文献要点及综合分析(续)

人的基础上展开进一步工作的思路,寻找该文献的创造性关键(如进行新工作的生长点等),同时理出各个主要文献间学术发展的关系。

在对一组主要文献进行综合分析的前提下,可以重点分析一、两篇,关键要做到言之有物,并能真实受益,以便能够逐步养成在前人工作的基础上寻找新机会的习惯。

能源与环境学院

本科毕业设计开题报告

题目:600MW机组电厂热力系统与燃烧系统的设计

系别:能源与环境学院

专业:热能与动力工程

学制:四年

姓名:活雷锋

学号:

导师:龚志军

2013年4月8日。

1。

本课程设计的目的热力发电厂课程设计的主要目的是要确定在不同负荷工况下各部分汽水流量及其参数、发电量、供热量及全厂性的热经济指标,由此衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性.是学生在学习热力发电厂课程后的一次综合性的训练,是本课程的重要环节。

通过课程设计是学生进一步巩固、加深所学的理论知识并有所扩展;学习并掌握热力系统全面性计算和局部性分析的初步方法;培养学生查阅、使用国家有关设计标准、规范,进行实际工程设计,合理选择和分析数据的能力;锻炼提高运算、制图、计算机编程等基本技能;增强工程概念,培养学生对工程技术问题的严肃、认真和负责的态度。

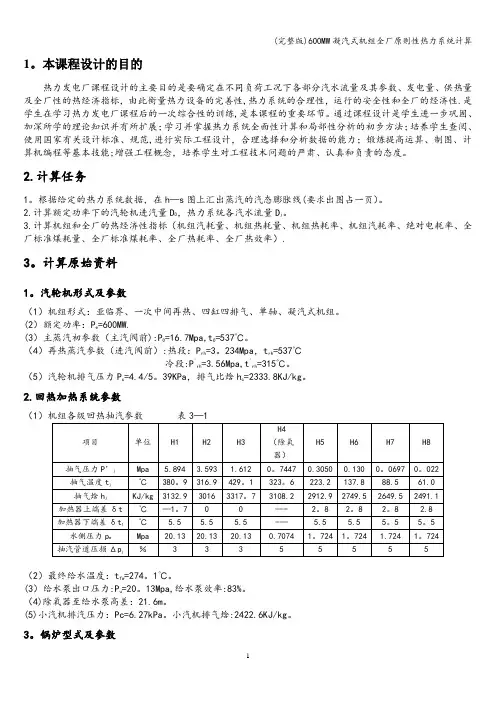

2.计算任务1。

根据给定的热力系统数据,在h—s图上汇出蒸汽的汽态膨胀线(要求出图占一页)。

2.计算额定功率下的汽轮机进汽量D0,热力系统各汽水流量D j。

3.计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组热耗率、机组汽耗率、绝对电耗率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率).3。

计算原始资料1。

汽轮机形式及参数(1)机组形式:亚临界、一次中间再热、四缸四排气、单轴、凝汽式机组。

(2)额定功率:P e=600MW.(3)主蒸汽初参数(主汽阀前):P0=16.7Mpa,t0=537℃。

(4)再热蒸汽参数(进汽阀前):热段:P rh=3。

234Mpa,t rh=537℃冷段:P'rh=3.56Mpa,t'rh=315℃。

(5)汽轮机排气压力P c=4.4/5。

39KPa,排气比焓h c=2333.8KJ/kg。

2.回热加热系统参数(1(2)最终给水温度:t fw=274。

1℃。

(3)给水泵出口压力:P u=20。

13Mpa,给水泵效率:83%。

(4)除氧器至给水泵高差:21.6m。

(5)小汽机排汽压力:Pc=6.27kPa。

小汽机排气焓:2422.6KJ/kg。

3。

锅炉型式及参数(1)锅炉形式:英国三井2027-17。

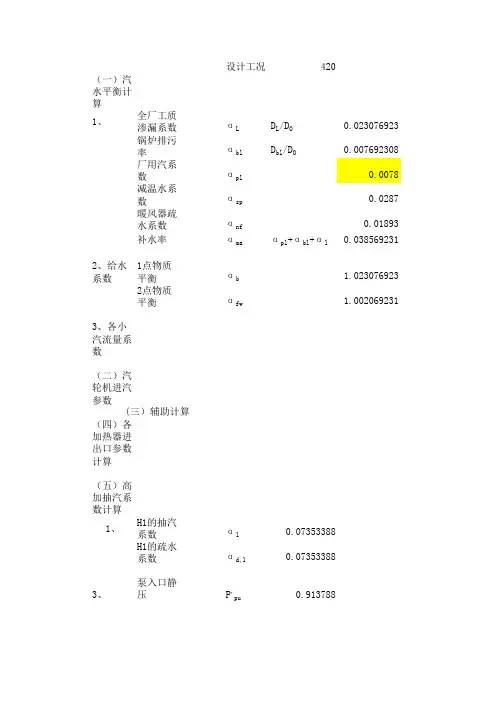

热力发电厂课程设计****:****:**班级:12-1600MW 凝汽式机组原则性热力系统热经济性计算计算数据选择为A3,B2,C11.整理原始数据的计算点汽水焓值已知高压缸汽轮机高压缸进汽节流损失:δp 1=4%,中低压连通管压损δp 3=2%,则 )(MPa 232.232.24)04.01('p 0=⨯-=; p ’4=(1-0.02)x0.9405=0.92169;由主蒸汽参数:p 0=24.2MPa ,t 0=566℃,可得h0=3367.6kJ/kg;由再热蒸汽参数:热段: p rh =3.602MPa ,t rh =556℃, 冷段:p 'rh =4.002MPa ,t 'rh =301.9℃,可知h rh =3577.6kJ/kg ,h'rh =2966.9kJ/kg ,q rh =610.7kJ/kg 。

1.2编制汽轮机组各计算点的汽水参数(如表4所示)1.1绘制汽轮机的汽态线,如图2所示。

1.假设给水泵加压过程为等熵过程;2.给水泵入口处水的温度和密度与除氧器的出口水的温度和密度相等;3.给水泵入口压力为除氧器出口压力与高度差产生的静压之和。

2.全厂物质平衡计算已知全厂汽水损失:D l=0.015D b(锅炉蒸发量),锅炉为直流锅炉,无汽包排污。

则计算结果如下表:(表5)3.计算汽轮机各级回热抽汽量假设加热器的效率η=1 (1)高压加热器组的计算由H1,H2,H3的热平衡求α1,α2,α3063788.0)3.11068.3051()10791.1203(111fw 1=--⨯==ητααq 09067.06.9044.2967)6.9043.1106(063788.0/1)1.8791079(1h h-212fw 221=--⨯--⨯=-=q dw dw )(αηταα154458.009067.0063788.0212=+=+=αααs045924.02.7825.3375)2.7826.904(154458.0/1)1.7411.879(h h -332s23fw 3=--⨯--=-=q ddw w )(αηταα200382.0154458.0045924.02s 33=+=+=αααs(2)除氧器H4的计算进除氧器的份额为α4’;176404.0587.43187.6)587.4782.2(200382.0/1)587.4741.3(h h -453s34fw 4=--⨯--=-=q w w d)(’αηταα 进小汽机的份额为αt根据水泵的能量平衡计算小汽机的用汽份额αt1.31)(4t =-pu mx t h h ηηα即056938.09.099.0)8.25716.3187(1.31=⨯⨯-=t α0.1011140.0569380.044173t 44=+=+=ααα’ 根据除氧器的物质平衡,求αc4αc4+α’4+αs3=αfw 则αc4=1-α’4-αs3=0.755442表6 小汽机参数表(3)低压加热器H5,H6,H7的计算048127.01)3.4508.2972()7.4264.587(755442.0554c 5=⨯--⨯==ητααq 024228.04.3692.2731)4.3693.450(048127.0/1)8.3457.426(755442.0h h -66556c46=--⨯--⨯=-=q dd w w )(αηταα072355.0024228.0048127.0656s =+=+=ααα035755.01.2438.2651)1.2434.369(072355.0/1)7.2198.345(755442.0h h -776s67c47=--⨯--⨯=-=q ddw w )(αηταα108110.0035755.0072355.07s6s7=+=+=ααα(4)低压加热器H8与轴封加热器SG 的计算为了便于计算将H8与SG 作为一个整体考虑,用图所示的热平衡范围来列出物质平衡的热平衡式。

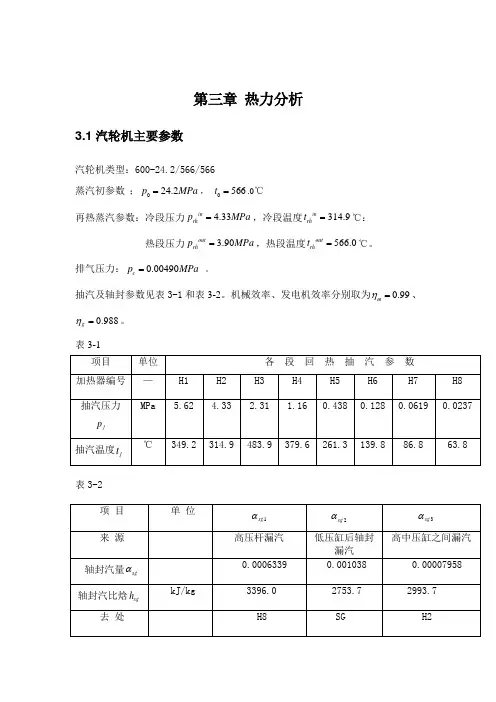

第三章 热力分析3.1汽轮机主要参数汽轮机类型:600-24.2/566/566蒸汽初参数 ;024.2p MPa =, 0566t =.0℃再热蒸汽参数:冷段压力 4.33in rh p MPa =,冷段温度314.9in rh t =℃:热段压力 3.90out rh p MPa =,热段温度566.0out rh t =℃。

排气压力:0.00490c p MPa = 。

抽汽及轴封参数见表3-1和表3-2。

机械效率、发电机效率分别取为0.99m η=、0.988g η=。

表3-1表3-2原则性热力系统图3-1如下:图 3-13.2热平衡法热平衡式一般有两种写法:一是吸热量=放热量×h η,h η为加热器的效率;另一种方法是流入热量=流出热量。

为了在同一系统计算中采用相同的标准,应采用统一的,h η故热平衡式的写法,在同一热力系统计算中也采用同一个方法。

拟定热平衡式时,最好根据需要与简便的原则,选择最合适的热平衡范围。

热平衡范围可以是一个加热器或数个加热器,乃至全部加热器,或包括一个水流混合点与加热器组合的整体。

3.2.1 整理原始资料(1)根据已知参数p 、t 在h-s 图上画出汽轮机蒸汽膨胀线(见图3-2),得到新蒸汽焓0h 、各级抽汽焓j h 及排汽焓c h ,以及再热蒸汽比焓升rh q 。

也可根据p 、t查水蒸汽表得到上述焓值。

03396.0/h kJ kg =,inrh2993.7/h kJ kg =,3596.0/outrh h kJ kg =, 3596.02993.7602.3/rh q kJ kg =-=。

(2)根据水蒸汽表查的各加热器出口水焓wj h 及有关疏水焓'j h 或d wj h ,将机组回热系统计算点参数列于表3-3中。

表3-3热力过程线如下图3-2:图 3-23.2.2.计算回热抽汽系数与凝气系数(采用相对方法进行计算)(1)除氧器HD第四段抽汽4α由除氧器加热蒸汽'4α和汽动给水泵用汽pu α两部分组成,即'44pu ααα=+由除氧器的物质平衡可知除氧器的进水系数4c α为 '4341c d ααα=--不考虑加热器传热,取h η=1由于除氧器的进口水量不等,4c α是未知数。

《热力发电厂》课程设计指导书(2)设计题目:超临界600MW 凝汽式机组全厂原则性热力系统设计计算一、课程设计的目的和任务本课程设计是《热力发电厂》课程的具体应用和实践,是热能工程专业的各项基础课和专业课知识的综合应用,其重点在于将理论知识应用于一个具体的电厂生产系统介绍实际电厂热力系统的方案拟定、管道与设备选型及系统连接方式的选择,详细阐述实际热力系统的能量平衡计算方法和热经济性指标的计算与分析。

完成课程设计任务的学生应熟练掌握系统能量平衡的计算,可以应用热经济性分析的基本理论和方法对各种热力系统的热经济性进行计算、分析,熟练掌握发电厂原则性热力系统的常规计算方法,了解发电厂原则性热力系统的组成。

二、计算任务1 .根据给定的热力系统数据,在 h - s 图上绘出蒸汽的汽态膨胀线(要求出图占一页);2 .计算额定功率下的汽轮机进汽量 D0,热力系统各汽水流量 D j;3 .计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组汽耗率、机组热耗率、绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率);4 .按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量标在图中(手绘图 A2 )。

汽水流量标注: D ×××,以 t/h 为单位三、计算类型:定功率计算采用常规的手工计算法。

为便于计算,凡对回热系统有影响的外部系统,如辅助热力系统中的锅炉连续排污利用系统、对外供热系统等,应先进行计算。

因此全厂热力系统计算应按照“先外后内,由高到低”的顺序进行。

计算的基本公式是热平衡式、物质平衡式和汽轮机功率方程式,具体步骤如下:1、整理原始资料根据给定的原始资料,整理、完善及选择有关的数据,以满足计算的需要。

(1)将原始资料整理成计算所需的各处汽、水比焓值,如新蒸汽、抽汽、凝气比焓。

加热器出口水、疏水、带疏水冷却器的疏水及凝汽器出口水比焓,再热热量等。

一、课程设计题目600MW凝汽式机组原则性热力系统热经济性计算二、课程设计的任务1、通过课程设计加深巩固热力发电厂所学的理论知识,了解热力发电厂热力计算的一般步骤;2、根据给定的热力系统数据,计算汽态膨胀过程线上各计算点的参数,并在As图上绘出汽态膨胀线;3、计算额定功率下的汽轮机进汽量Do及机组的热经济性指标。

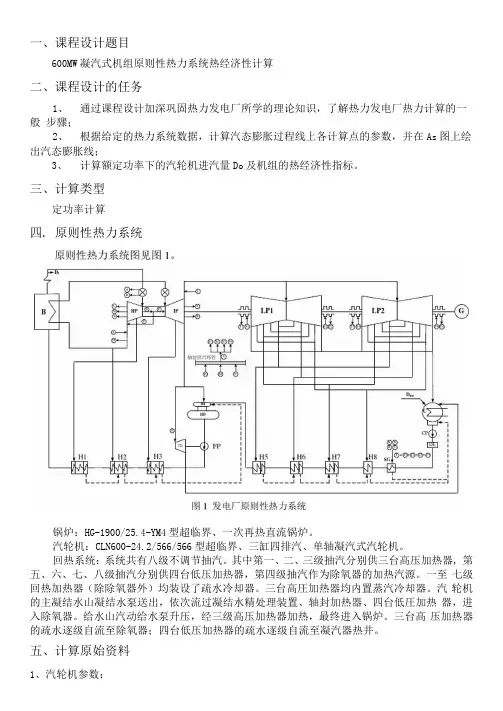

三、计算类型定功率计算四. 原则性热力系统锅炉:HG-1900/25.4-YM4型超临界、一次再热直流锅炉。

汽轮机:CLN600-24.2/566/566型超临界、三缸四排汽、单轴凝汽式汽轮机。

回热系统:系统共有八级不调节抽汽。

其中第一、二、三级抽汽分别供三台高压加热器, 第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。

一至七级回热加热器(除除氧器外)均装设了疏水冷却器。

三台高圧加热器均内置蒸汽冷却器。

汽轮机的主凝结水山凝结水泵送出,依次流过凝结水精处理装置、轴封加热器、四台低圧加热器,进入除氧器。

给水山汽动给水泵升压,经三级高压加热器加热,最终进入锅炉。

三台高压加热器的疏水逐级自流至除氧器;四台低压加热器的疏水逐级自流至凝汽器热井。

五、计算原始资料1、汽轮机参数:(1)额定功率:Pc=600MW;(2)主蒸汽参数:p()=24.2MPa, /o=566s C;(3)过热器出口蒸汽压力25.4 MPa,温度57(TC;(4)再热蒸汽参数:热段:/7rh=3.602MPa, r r h=566°C;冷段:/7rh=4.002MPa, f rh=301.9a C;(5)排汽参数:见表3中A;2、回热系统参数:(1)机组各级回热抽汽参数见表1;(2)给水泵出口压力:/7pu=29.21MPa,给水泵效率://pu=0.9;(3)除氧器至给水泵高度差:H pu=22m:(4)小汽轮机排汽压力:/7cx=7kPa,小汽轮机机械效率:;/mx=0.99,排汽干度:X cx=l;(5)凝结水泵出口压力:/7,pu=1.724Mpa;(6)高加水侧压力取给水泵岀口压力,低加水侧压力取凝结水泵岀口压力;3、锅炉参数:锅炉效率://b =93%o4、其他数据:⑴轴封加热器压力:/?sg=98kPa;(2)汽轮机组机械效率:伽=0.99,发电机效率:沪0.99六、课程设计方案选择七、计算参考事项及步骤1.整理原始数据的计算点汽水焙值根据已知数据计算或查出有关的汽水参数值;在h-s图上绘制汽轮机的汽态膨胀线;2.计算汽轮机各级回热抽汽量按照加热器山高到低的顺序依次作图计算各级抽汽份额、疏水份额、主凝结水或主给水份额;3 •汽轮机汽耗量计算根据各级抽汽份额,按定功率方法计算汽轮机汽耗量Do,并列表。

600MW汽轮机原则性热力系统设计计算目录毕业设计............... 错误!未定义书签。

内容摘要 (3)1.本设计得内容有以下几方面: (3)2.关键词 (3)一.热力系统 (4)二.实际机组回热原则性热力系统 (4)三.汽轮机原则性热力系统 (4)1.计算目的及基本公式 (5)1.1计算目的 (5)1.2计算的基本方式 (6)2.计算方法和步骤 (7)3.设计内容 (7)3.1整理原始资料 (9)3.2计算回热抽气系数与凝气系数 (9)回热循环 (10)3.2.1混合式加热器及其系统的特点 (10)3.2.2表面式加热器的特点: (11)3.2.3表面式加热器的端差θ及热经济性 (11)3.2.4抽气管道压降Δp j及热经济性 (12)3.2.5蒸汽冷却器及其热经济性 (12)3.2.6表面式加热器的疏水方式及热经济性 (13)3.2.7设置疏水冷却段的意义及热经济性指标 (14)3.2.8除氧器 (18)3.2.9除氧器的运行及其热经济性分析 (19)3.2.10除氧器的汽源连接方式及其热经济性 (19)3.3新汽量D0计算及功率校核 (23)3.4热经济性的指标计算 (26)3.5各汽水流量绝对值计算 (27)致谢 (32)参考文献 (33)600MW汽轮机原则性热力系统设计计算内容摘要1.本设计得内容有以下几方面:1)简述热力系统的相关概念;2)回热循环的的有关内容(其中涉及到混合式加热器、表面式加热器的特点,并对其具有代表性的加热器作以细致描述。

表面式加热器的端差、设置疏水冷却段、蒸汽冷却段、疏水方式及热经济性、除氧器的运行及其热经济性分析、除氧器的汽源连接方式及其热经济性)3)原则性热力系统的一般计算方法2.关键词除氧器、高压加热器、低压加热器一.热力系统热力系统的一般定义为:将热力设备按照热力循环的顺序用管道和附件连接起来的一个有机整体。

通常回热加热系统只局限在汽轮机组的范围内。

600MW凝汽式汽轮机组的热力计算热力计算是对凝汽式汽轮机组运行过程中的热力参数进行计算和分析的过程。

凝汽式汽轮机组是一种高效、稳定和可靠的能源转化设备,广泛应用于电力工业、化工工业和冶金工业等领域。

以下将详细介绍针对600MW凝汽式汽轮机组的热力计算。

1.热力计算的基本概念和原理热力计算是根据热力平衡原理以及能量守恒和熵增原理,对凝汽式汽轮机组的热力性能进行计算和分析的方法。

主要包括工质流量、压力、温度、焓值、功率和效率等参数的计算。

2.工质流量的计算凝汽式汽轮机组的蒸汽流量是其运行的重要参数之一、通过对锅炉和汽轮机的热力平衡进行计算,可以得到汽轮机的蒸汽流量。

其中,锅炉的热量输出由燃烧器的燃烧效率、燃料热值和过热器温度等因素决定。

汽轮机的蒸汽流量由机组的电输出、发电机效率和蒸汽特性等因素决定。

3.压力和温度的计算凝汽式汽轮机组的工作流程中涉及多个压力级和温度级。

通过对汽轮机各级汽缸、凝汽器和再热器的热力平衡进行计算,可以得到各级的压力和温度。

其中,压力和温度的计算需要考虑系统的热力损失和蒸汽特性等因素。

4.焓值的计算凝汽式汽轮机组的蒸汽焓值是其运行的重要参数之一、蒸汽焓值可以通过饱和蒸汽表和过热蒸汽表查得。

根据各级汽缸的压力和温度计算出的焓值,可以确定汽轮机各级的焓降和功率输出。

5.功率和效率的计算凝汽式汽轮机组的功率输出和效率是对其运行性能评估的重要指标。

功率可以通过发电机的输出电功率确定。

效率可以通过对锅炉和汽轮机的热力平衡进行计算。

热力损失、热回收和蒸汽特性等因素都会影响汽轮机组的效率。

总结:600MW凝汽式汽轮机组的热力计算涉及工质流量、压力、温度、焓值、功率和效率等参数的计算。

通过对锅炉和汽轮机的热力平衡进行计算和分析,可以对凝汽式汽轮机组的热力性能进行评估和优化。

热力计算是提高凝汽式汽轮机组运行效率和性能的重要工作。

第一部分N600MW汽轮机概述该N600MW型汽轮机是由上海汽轮机制造厂制造的超临界中间再热、两缸两排汽、单轴、凝汽式汽轮机。

有八级非调整抽汽供给三台高压加热器,一台除氧器和四台低压加热器。

主给水泵由小汽轮机拖动。

N600MW汽轮机将蒸汽热能转化为机械功的外燃回转式机械,来自锅炉的蒸汽进入汽轮机后,依次经过一系列环形配置的喷嘴和动叶,将蒸汽的热能转化为汽轮机转子旋转的机械能。

蒸汽在汽轮机中,以不同方式进行能量转换,便构成了不同工作原理的汽轮机。

汽轮机本体是汽轮机设备的主要组成部分,由转子和定子组成。

转子包括动叶片,叶轮,主轴和联轴器及紧固件等旋转部件。

定子包括汽缸,蒸气室,隔板,隔板套,汽封,轴承等1. 汽轮机的结构:1.1. 汽缸汽缸的作用是将汽轮机的通流部分与大气隔开,形成封闭的汽室,保证蒸汽在汽轮机内部完成能量的转换过程,汽缸内安装着喷嘴室、隔板、隔板套等零部件;汽缸外连接着进汽、排汽、抽汽等管道。

汽缸的高、中压段一般采用合金钢或碳钢铸造结构,低压段可根据容量和结构要求,采用铸造结构或由简单铸件、型钢及钢板焊接的焊接结构。

低压缸为反向分流式,每个低压缸一个外缸和两个内缸组成,全部由板件焊接而成。

汽缸的上半和下半均在垂直方向被分为三个部分,但在安装时,上缸垂直结合面已用螺栓连成一体,因此汽缸上半可作为一个零件起吊。

低压外缸由裙式台板支承,此台板与汽缸下半制成一体,并沿汽缸下半向两端延伸。

低压内缸支承在外缸上。

每块裙式台板分别安装在被灌浆固定在基础上的基础台板上。

低压缸的位置由裙式台板和基础台板之间的滑销固定。

高压缸有单层缸和双层缸两种形式。

单层缸多用于中低参数的汽轮机。

双层缸适用于参数相对较高的汽轮机。

分为高压内缸和高压外缸。

高压内缸由水平中分面分开,形成上、下缸,内缸支承在外缸的水平中分面上。

高压外缸由前后共四个猫爪支撑在前轴承箱上。

猫爪由下缸一起铸出,位于下缸的上部,这样使支承点保持在水平中心线上。

热力发电厂课程设计计算书题目:600MW亚临界凝汽式机组全厂原则性热力系统计算专业:火电厂集控运行班级:热动核电1101班学号:姓名:王力指导教师:冯磊华目录1.本课程设计的目的热力发电厂课程设计的主要目的是要确定在不同负荷工况下各部分汽水流量及其参数、发电量、供热量及全厂性的热经济指标,由此衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性。

是学生在学习热力发电厂课程后的一次综合性的训练,是本课程的重要环节。

通过课程设计是学生进一步巩固、加深所学的理论知识并有所扩展;学习并掌握热力系统全面性计算和局部性分析的初步方法;培养学生查阅、使用国家有关设计标准、规范,进行实际工程设计,合理选择和分析数据的能力;锻炼提高运算、制图、计算机编程等基本技能;增强工程概念,培养学生对工程技术问题的严肃、认真和负责的态度。

2.计算任务1.根据给定的热力系统数据,在h—s图上汇出蒸汽的汽态膨胀线(要求出图占一页)。

2.计算额定功率下的汽轮机进汽量D0,热力系统各汽水流量Dj。

3.计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组热耗率、机组汽耗率、绝对电耗率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率)。

3.计算原始资料1.汽轮机形式及参数(1)机组形式:亚临界、一次中间再热、四缸四排气、单轴、凝汽式机组。

(2)额定功率:P e =600MW 。

(3)主蒸汽初参数(主汽阀前):P 0=,t 0=537℃。

(4)再热蒸汽参数(进汽阀前):热段:P rh =,t rh =537℃冷段:P ’rh =,t ’rh =315℃。

(5)汽轮机排气压力P c =,排气比焓h c =kg 。

2.回热加热系统参数(1)机组各级回热抽汽参数 表3-1(2)最终给水温度:t fw =℃。

(3)给水泵出口压力:P u =,给水泵效率:83%。

(4)除氧器至给水泵高差:。

(5)小汽机排汽压力:Pc=。

内蒙古科技大学本科生毕业设计说明书题目: 600MW机组热力系统和燃烧系统(阳泉无烟煤)的设计学生姓名:***学号: *********专业:热能与动力工程班级:热动0班指导教师:龚志军副教授600MW机组热力系统和燃烧系统的设计摘要热力发电厂的迅速发展使之成为我国现今发电的主要方式之一。

由于近几十年能源的紧张,对电力供应的可靠性要求越来越高,加之我们对环境保护要求的提高使得我们不得不考虑采用高效的方法转化更多的电能。

为此我们选择设计的热力发电厂是高参数、大容量、技术已经成熟的600MW机组。

我设计的内容是600MW机组七级热力系统和燃烧系统的设计,通过本次设计,主要完成的任务是选择锅炉和汽轮机发电机组的形式以及容量;拟定机组的原则性热力系统,画出原则性热力系统图,并进行原则性热力系统的设计计算;热力系统主要辅助设备的计算和选择;拟定锅炉制粉燃烧系统,并选择系统中主要管道和设备;全面性热力系统的拟订,对主要管道的设计和选择,对一些主要设备进行选择,并绘出全面性热力系统图。

关键词:热力系统燃烧系统The design of 7 grade thermodynamic system and combustionsystem of 600 MW UnitAbstractThermal power plants rapid developed rapidly to one of the leading power generation in China today. As the energy was in tension in recent decades, the electricity supply was growing reliability,both and our environmental more and more improtent has enabled us to consider adopting more efficient methods of power conversion. For these reason we have chosen to design the thermal power plants which is a high-parameter and high-capacity and technology is ripe for the 600 MW unit.The content of my subject is the design of 7 grade thermodynamic system and combustion system of 600 MW Unit. The main tasks of this design are to select the form and capacity of boiler and steam turbine generators; to draw-up the principle thermal system of the unit, drawing the principle thermodynamic system diagram, making the principle calculation of thermodynamic system; to calculate and choose the main auxiliary equipments of thermodynamic system; to draw-up the pulverizing combustion system of boiler, calculating and choosing the main pipelines and equipments, drawing pulverizing combustion system diagram; to draw-up a comprehensive thermal system, designing and choosing the main pipelines and main equipments of it, drawing comprehensive thermodynamic system diagram.Key Words:thermodynamic system combustion system目录前言 .................................................... 错误!未定义书签。

国产600MW凝汽式机组全厂原则性热力系统计算(一)计算任务1.最大计算功率下的汽轮机进汽量D0,回热系统各汽水流量D j;2.计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组热耗率、绝对电效率、管道效率、全厂热耗率、全厂标准煤耗率、全厂热效率);3.按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量绘制成表格,绘制回热系统计算点汽水参数表格,并进行功率校核。

(二)计算类型:定功率计算(三)系统简介国产600MW凝汽式机组,机组为亚临界压力、一次中间再热、单轴、反动式、四缸四排汽机组。

汽轮机高、中、低压转子均为有中心孔的整锻转子。

汽轮机配HG-2008/18-YM2型亚临界压力强制循环汽包炉。

采用一级连续排污系统,扩容器分离出得扩容蒸汽送入除氧器。

该系统共有八级抽汽。

其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。

八级回热加热器(除氧器除外)均装设了疏水冷却器,以充分利用本级疏水热量来加热本级主凝结水。

三级高压加热器均安装了内置式蒸汽冷却器,将三台高压加热器上端差分别减小为-1.7℃、0℃、0℃,从而提高了系统的热经济性。

四台低压加热器上端差均为2.8℃,八级加热器下端差(除氧器除外)均为5.5℃。

汽轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧器。

然后由汽动给水泵升压,经三级高压加热器加热,最终给水温度达到273.3℃,进入锅炉。

三台高加疏水逐级自流至除氧器;四台低加疏水逐级自流至凝汽器。

凝汽器为双压式凝汽器,汽轮机排汽压力0.0049MPa ,凝汽器压力下饱和水焓h’c=136.2 ( kJ/kg)与单压凝汽器相比,双压凝汽器由于按冷却水温度低、高分出了两个不同的汽室压力,因此它具有更低些的凝汽器平均压力,汽轮机的理想比焓降增大。

给水泵汽轮机(以下简称小汽机)的汽源为中压缸排汽(第4级抽汽),无回热加热,其排汽亦进入凝汽器。

600MW超临界机组热力系统计算摘要:汽轮机回热系统是火力发电厂重要的组成部分,它作为当代最有效的,提高热经济性的一种方式,已被广泛的应用。

本文先对回热的基本结构作出简单阐述。

选出影响机组热经济性的设备进行分析。

解释说明研究热经济性的方法,并且给出能表现热经济性的参数。

回热系统对热经济性的提高意义重大,所以在计算时一定要从多方面分析。

本文采用热量法和等效焓降法计算研究参数为:(N600—24.2/566/566)的600M W 超临界机组回热系统的热经济性。

通过相互比较探究超临界机组的效率和煤耗情况,分析俩种方法的利弊,综合俩种方法评价机组的回热系统。

用精确的计算结果来表现超灵界机组的优越性。

同时为回热系统节能优化的改造提供重要的理论依据,也为类似的计算积累丰富的经验。

关键词:600MW;超临界机组;回热计算;等效焓降;热量法前言电厂技术的重大突破往往是建立在材料科学的基础上的。

铁素体9%-10%Cr钢被研发,带来了电力行业的改革,它在600MW机组中的应用,使得超超临界参数的机组出现了,后来,是因为排气面积突破的特大型长叶片开发成功,为大容量机组提供的条件。

我国在原来的300MW和600MW机组的基础上开展了更大功率超临界参数汽轮机的研制。

超临界技术在当今世界已被广泛的应用,它的效率要比亚临界的好很多。

由于效率的提高,相对的能耗就减少了,排放也减少了,为环境压力做出了有效的缓解。

提高机组效率可以有很多办法,我们主要研究的是回热系统的热经济性。

评价其主要热经济性的指标有循环热效率和回热做工比。

但是在研究计算中主要应用了热量法和等效焓降法。

热量法的基础就是热力学第一定律,其效率等于有效利用的热量和供给的热量之比,是通过量的变化来表现热经济性的。

等效焓降法在热力系统的计算中可以算的上是一种新的方法,因为这种方法可以研究系统的局部,可以准确的研究各部分的特点,所以受到很大的关注。

第一章火力发电厂600MW超临界机组回热系统的基本结构1.1火力发电厂600MW超临界机组回热系统的介绍火电厂的超临界是指锅炉的蒸汽压力大于22.2MPa,汽温550-650℃。

一、课程设计目的通过设计加深巩固热力发电厂所学理论知识,了解热力发电厂计算的一般步骤,掌握热力系统的能量平衡式、质量平衡式和热经济性指标的计算,并考虑不同辅助成分引入回热系统对机组热经济性影响,一期达到通过课程设计进一步了解发电厂系统和设备的目的。

具体要求是按给定的设计条件及有关参数,求出给出的热力系统额定工况时各部分的汽水流量和各项热经济性指标。

二、设计目的及已知条件1、600MW 机组的原则性热力系统计算2、原则性热力系统图3、汽机形式和参数机组形式:国产N125—135/550/550型超高压中间再热凝汽式汽轮机 额定参数:600000千瓦,处参数:0135P =绝对大气压,00550t C = 再热参数:热段压力23.4绝对大气压,温度:0550C 排气参数:00.05P =绝对大气压 0.942=n X 4、回热系统参数该机组有7组不调节抽气,额定工况时,其抽气参数如表1,给水泵的压力为170绝对大气压,凝结水泵的出口压力为12绝对大气压。

表1 N125—135/550/550型机组回热抽气参数回热抽气级数项目单位ⅠⅡⅢⅣⅤⅥⅦ抽汽压力ata 37.12 26 7.85 4.67 2.5 0.727 0.16 抽汽温度℃375.14 331 394 326 255 135 X=0.975 加热器端℃0 1 0 1 3 3 3 差疏水出口℃8 8端差5、门杆漏气和轴封系统漏气表2 门杆漏气量和轴封系统漏气量6、锅炉型式和参数锅炉形式:国产SG400/140型汽包式自然循环锅炉 额定蒸发量:400吨/时 过热蒸汽参数:141gr P =绝对大气压,0555C =gr t ,156b P =绝对大气压 给水温度:0240C =gs t 锅炉效率: 0.911gl η= 7、其他已知及数据 汽机进汽节流损失 00.05P 中间联合汽门节流损失 0.05s P 均压缸压力 1.5绝对大气压 轴封加热器压力 0.97绝对大气压 锅炉排污量:0.01PW gl D D = 全厂汽水损失:0.015l gl D D =化学补充水压力为6绝对大气压 温度为20℃ 该热发电机组的电机效率 m g 0.980.985ηη⨯=⨯ 排污水冷却器效率 b 0.98η= 排污水冷却器端差 8℃ 除氧器水箱水位标示 20m 三、计算过程1、汽态曲线(N125-135/550/550型机组的蒸汽膨胀过程曲线)2、根据已知数据计算或查出有关的汽水参数如表33、锅炉排污利用系统计算表4 有关热汽量及排污利用系统的比焓值计算汽轮机总进汽量D '0 kg/h 0912l m m D D D D +++1.0311D 0 1.0311 锅炉蒸发量D gl kg/h 0l D D '+1.0468D 0 1.0468 锅炉连续排污量D pw kg/h 0.01gl D0.01047D 0 0.01047 锅炉给水量D fw kg/hgl pw D D +1.05727D 0 1.05727锅炉排污水比焓h 'pw /kJ kg由汽包压力查水蒸气表1208.07 排污扩容器的扩容蒸汽比焓h ''f /kJ kg取s=0.98,由扩容器压力取0.663MPa及s 查表4718.31排污水比焓h 'f /kJ kg0.663PW P Mpa =678.1 扩容蒸汽系数αf()pw pw f f f pw f f h h h h αααα''''=+-0.002561扩容排污水系数α'pwpw f αα-0.007909补充水量D maL PWD D '+ 0.026172D 0 0.026172补充水比焓D ma h w /kJ kgP=0.606MPa,t=20℃84.42排污冷却器出口补充水比焓c wmah/kJ kg()()cpw f wc ma w w h h h ma h ma αα''-=-锅炉连续排污利用系统 4、各级抽汽量计算给水泵中的比焓升p h ∆,除氧器水箱标示20m ,则给水泵进口压力为363109.820/100.792fp p gh p ρ'=+=⨯⨯+=0.958MPa除氧器压力下的饱和温度0174.5pf t C =,查表732.723/fp h KJ Kg '=,2.134/fp fpS S KJ Kg '''==,给水泵出口压力17.029fp P MPa ''=,749.94/fp h KJ kg ''=,故749.94732.723()/21.52/0.8p fp fp gph h h h KJ Kg η-'''∆=-==高压加热器和除氧器计算系统 #1加热器平均为1112()()z n fw w w h h h h αηα-=-1211() 1.05727(1043.22946.67)0.04786()(3163.62987.23)0.98fw w w z n h h h h ααη--===--⨯#2加热器平均为[]22211223()()()z z z n fw w w h h h h h h ααηα-+-=-,[]2(3081.26826.81)0.04786(987.23826.61)0.98 1.05727(946.67710.28)α-+-=-20.1047486α=120.1047460.047860.1526086αα+=+= #3除氧器 物质平衡为87123123()()l l m m c f fw αααααααααα-+++++++=433[(7851)254]100.1521470.002561 1.05727c αα--++⨯++++=330.897162c αα=- 热平衡为()872102333412123()l l m m rn c w f f fw h h h h h h h h n h ααααααααααηα'''⎡⎤-++++++++=⎣⎦化学补充化学补充30.02784α=,30.84945C α=#4加热器热平衡[]444345()()n c w w h h h h αηα'-=- 4(3117.82618)0.980.84945(612.21511.11)α-⨯=- 40.033955α= #5加热器热平衡[]55545356()4()()n c w w h h h h h h ααηα'''-+-=- []56(2983.11526.61)0.03509(618526.610.980.84945(511.11)wz h α-+-=-560.1751930.00034674wz h α=-混合点m 的物质平衡为3456766()c c c c ααααααα=+++++5.汽机各级段通流量计算(1)调节级第1-6级通流量:()161α-= (2)第7-8级通流量:()()()1781691010.0080.04786L L αααα---=+-=+-0.95294=(3)再热蒸汽通流量:()82780.952940.00780.10474860.84039rh L αααα-=--=--=(4)中压缸第9-14级通流量:()()()341011914rh m m L L αααααα-=--+-()()0.847390.00030.00030.02740.009=--+-0.86628=(5)中压缸第15-16级通流量:()()31115169140.866280.027850.0090.83754L αααα--=-+=-+=(6)中压缸第17-18级通流量:()()4171815160.83750.035060.80248ααα--=-=-=(7)低压缸第19-21级通流量:()()512192117180.802480.065840.00090.73574αααα--=--=--=(8)低压缸第22-23级通流量:()()6222319210.735740.020850.71526ααα--=-=-=(9)低压缸第24级通流量:()24722230.715160.021540.69362ααα-=-=-=(10)排入凝汽器流量:'2415160.693620.0010.0010.69162n αααα=--=--=甲凝汽器物质平衡验算:670.751970.0261720.021540.00410.69016n ma sg ααααα=---=---=误差:'0.691620.690016100%100%0.23%0.690016n n n n ααδαα--=⨯=⨯= 允许。

600MW汽轮机原则性热力系统设计计算目录毕业设计...............错误! 未定义书签。

内容摘要 . .. (3)1.本设计得内容有以下几方面: . (3)2.关键词 (3)一.热力系统 . (4)二.实际机组回热原则性热力系统 (4)三.汽轮机原则性热力系统 (4)1.计算目的及基本公式 (5)1.1 计算目的 . (5)1.2 计算的基本方式 (6)2.计算方法和步骤 (7)3.设计内容 (7)3.1整理原始资料 (9)3.2计算回热抽气系数与凝气系数 (9)回热循环 (10)3.2.1混合式加热器及其系统的特点 (10)3.2.2表面式加热器的特点: (11)3.2.3表面式加热器的端差θ及热经济性 (11)3.2.4抽气管道压降p j及热经济性 (12)3.2.5蒸汽冷却器及其热经济性 (12)3.2.6表面式加热器的疏水方式及热经济性 (13)3.2.7设置疏水冷却段的意义及热经济性指标 (14)3.2.8除氧器 . (18)3.2.9除氧器的运行及其热经济性分析 (19)3.2.10除氧器的汽源连接方式及其热经济性 (19)3.3新汽量 D0计算及功率校核 (23)3.4热经济性的指标计算 (26)3.5各汽水流量绝对值计算 (27)致谢. (32)参考文献 . (33)600MW汽轮机原则性热力系统设计计算内容摘要1.本设计得内容有以下几方面:1)简述热力系统的相关概念;2)回热循环的的有关内容(其中涉及到混合式加热器、表面式加热器的特点,并对其具有代表性的加热器作以细致描述。

表面式加热器的端差、设置疏水冷却段、蒸汽冷却段、疏水方式及热经济性、除氧器的运行及其热经济性分析、除氧器的汽源连接方式及其热经济性)3)原则性热力系统的一般计算方法2.关键词除氧器、高压加热器、低压加热器一.热力系统热力系统的一般定义为:将热力设备按照热力循环的顺序用管道和附件连接起来的一个有机整体。

通常回热加热系统只局限在汽轮机组的范围内。

二.实际机组回热原则性热力系统由于回热系统的三个基本参数:给水回热级数、给水温度、和回热加热在各级中的焓升分配与汽轮机联系密切,在汽轮机设计时就已经同时考虑,并经综合技术经济比较后确定的。

绝大多数回热系统随汽轮机本体的定型而确定,一般系统都采用一台混合式加热器作为除氧器,将回热加热器分为高压加热器组和低压加热器组。

高压加热器疏水逐级自流进入除氧器,低压加热器疏水也采用逐级自流方式进入凝汽器热井或在末级加热器采用疏水泵方式打入加热器出口水管道中。

不论机组的大小,这是最基本的连接方式。

随着高参数大容量机组的出现,对热经济性的要求也在提高,如前所述,对机组热经济性影响较大的有蒸汽冷却器和输水冷却器等,究竟是否采用他们要经过技术经济比较,同时要注意它们换热的特点,蒸汽冷却器内过热蒸汽与水的传热系数仅为蒸汽凝结换热时的0.05~0.30 ;输水冷却器内疏水与给水的传热系数仅为蒸汽凝结换热时的0.20~0.70 ,所以回热抽气过热度较小时不宜采用蒸汽冷却器,小机组也不宜采用蒸汽冷却器和疏水冷却器。

三.汽轮机原则性热力系统以下就汽轮机原则性热力系统计算做以简要概述1.计算目的及基本公式1.1 计算目的汽轮机组原则性热力系统计算是发电厂原则性热力系统计算的基础和核心,其计算的目的是:确定汽轮机组在某一工况下的热经济指标和各部分汽水流量,根据以上计算结果选择有关的辅助设备和汽水管道,确定某些工况下汽轮机的功率或新汽耗量,新机组本体热力系统定型设计。

在选择辅助设备和汽水管道时,除了要用到设计工况下的计算数据外,应有最大工况下的热力系统计算的数据来核对,以确保在各种工况下满足运行安全和设计规程要求的范围。

对发电厂热力设备不同设置或系统的连接方式进行热经济性分析或技术比较时,都要用到热经济指标,尤其是设计工况下的指标最具有代表性,该工况下的热力系统计算也最普遍,对汽轮机或发电厂的设计、运行有非常重要的作用。

另外对新设计的汽轮机回热系统,电力设计院或运行电厂进行了部分修改的回热系统,运行机组大修前后都应进行计算,以确定其热经济指标,作为对机组的完善程度、回热系统修改的可能性、机组大修的效果进行评价的依据。

对于随热负荷变化较大的热电厂,应选择全年中几个具有代表性的工况(如冬季和夏季平均工况)来计算,以确定热电厂全年运行的热经济指标。

为选择与供热机组匹配的锅炉容量和台数,还需计算最大热、电负荷和其他某些工况(如夏季最小热负荷时)所对应的汽轮机新汽耗量。

原则性热力系统计算有“定功率计算”和“定流量计算”两种。

对负荷已给定情况下的计算,称为“定功率计算”,其结果为给定功率下汽轮机新汽耗量、各抽气量及热经济指标。

电力设计院、电厂运行部门用得较多。

当给定汽轮机进气量情况下,进行热力系统计算,称为“定流量计算”,其结果是求得给定流量下的汽轮发电机组的功率及其热经济性指标,一般为汽轮机制造厂采用。

无论是定功率计算还是定流量计算,都应满足能量消耗或能量供应相等的原则。

如果计算正确,两种计算得出的热经济指标应相同。

1.2 计算的基本方式要对原则性热力系统进行计算,必须已知计算工况下的机组的类型、容量、初终参数、回热参数、再热参数及供热抽汽参数、回热系统的连接方式,机组相对内效率ηi ,机械效率ηm和发电机效率η g等具体计算时用的最多的三个基本公式是热平衡式,物质平衡式和汽轮机功率方程式。

(1)加热器热平衡式吸热量 =放热量×ηh或流入热量=流出热量(2)汽轮机物质平衡式D C=D O- ∑D j或αc=1- Σαj(3)汽轮机功率方程式3600P e=W iηmηg =D oωiηmηg其中 W i =D o h o+D rh q rh - ΣD j h j -D c h cωi=h o+αrh q rh -Σα j h j -α c h c通过功率方程式可求出汽轮发电机组的功率P e(定流量计算)或汽轮机新汽耗量D o(定功率计算。

)在此基础上进一步计算出机组的热经济指标。

2.计算方法和步骤机组原则性热力系统计算方法有多种,有传统的常规计算法、等效热降法、循环函数法以及矩阵法等。

这里只介绍常规计算法。

若回热系统是由 z 级回热抽气所组成,对于每一级回热相连的加热分别列出热平衡时,在加上一个求凝气流量的物质平衡式或功率方程式组成 z+1 个线性方程既可以用绝对流量( D j、D o或 D c)来计算,也可以用相对量(α j 、αc)来计算,然后以及有关公式求得相应热经济指标。

实际进行计算时用串联法(对凝气式机组采用“由高到低”的计算次序,从抽气压力较高的加热器开始计算,依次逐个算至抽气压力最低的加热器)1)整理原始资料2)回热抽气量计算3)物质平衡式计算4)计算结果校验5)热经济指标计算3.设计内容计算超临界压力600MW三缸四排气凝气式汽轮机组在设计工况下的热经济指标。

已知:汽轮机类型, N600-24.2 ∕566∕566;蒸汽初参数: p o=24.2MPa,t o=566℃,p o=0.515MPa,t o=1.8 ℃;再热蒸汽参数:冷段压力p rh in =4.053MPa。

冷段温度 t rh in =303.5 ℃冷段压力p rh out=3.648MPa,热段温度 t rh =566℃,p rh =0,069MPa,t rh =1.7 ℃;排气压力: p2=5.4kPa (0.0054MPa)给水泵出口压力p pu=30.38MPa,凝结水泵出口压力为 1.84MPa。

机械效率、发电机效率分别为ηm=0.99,η g=0.988。

汽动给水泵用汽系数α pu=0.052抽气及轴封参数见表 1 和表 2表 1回热抽气参数项单回热抽气点及凝汽器参数目位加热H1H2H3H4H5H 6H 7H 8C器编(HD)号抽汽M6.003 4.053 1.8270.9410.3890.10330.04610.01910.0054压力 p j Pa抽汽℃353.4303.5456.2360.9253.9121.5X=X=X=温度 t j0.980.9530.917表2回热系统利用的轴封蒸汽参数单项目α sg1α sg2α sg3位高中压缸之间高压门杆低压缸后轴封来源漏气漏气漏气轴封汽量α0.00290.00010.0007sg轴封汽比焓kJ ∕ kg3323.83396.02716.2h sg去处H2SG机组回热系统如图一:3.1 整理原始资料(1)根据已知参数 p、t 在图二 h-s 图上画出汽轮机蒸汽膨胀过程线,得到新汽焓 h0, 、各级抽气焓 h j及排汽焓 h c, 以及再热蒸汽比焓升q rh;也可根据 p、t 查水蒸汽表得出上述焓值。

h0=3396.0kJ ∕kg ,h in rh =2970.3kJ∕kg ,outrh kJ ∕kgh =3598.2,q rh =3598.2 —2970.3=627.9kJ ∕kg(2)根据水蒸气表查得各加热器出口水焓h wj及有关疏水焓 h j′或h wj d, 将机组回热系统计算点参数列于表 3 中3.2 计算回热抽气系数与凝气系数采用相对量方法进行计算。

(1)1 号高压加热器( H1)回热循环是由回热加热器、回热抽气管道、水管道、输水管道等组成的一个加热系统,回热加热器是该系统的核心。

回热,就是利用汽轮机抽汽以加热给水的方法。

在朗肯循环基础上,采用给水回热的循环,叫做给水回热循环,简称回热循环。

加热器按照内部汽、水接触方式的不同可分为混合式加热器与表面式加热器两类:3.2.1 混合式加热器及其系统的特点1)可以将水加热到该级加热器压力下所对应的饱和水温度,充分利用了加热蒸汽的能位,热经济性比表面式加热器高。

2)由于汽、水直接接触,没有金属传热面,因而加热器结构简单,金属消耗量少,造价低,便于汇集各种不同参数的汽、水流量,如疏水、补充水、扩容蒸汽等。

3)可以兼做除氧设备使用,避免高温金属受热面氧腐蚀。

4)全部由混合式加热器组成的回热系统,其系统复杂,导致回热系统运行安全性、可靠性降低,系统投资大。

一方面由于凝结水需要依靠水泵提高后才能进入比凝汽器压力高的混合式加热器内,在该加热器内凝结水被加热到该加热器压力下的饱和水温度,压力也与该加热器内蒸汽压力一致,欲使其在更高压力的混合式加热器内被加热,还得借助于水泵来重复该过程。

另一方面为防止输送饱和水的水泵发生汽蚀,水泵应该有正的吸入水头,需设置一水箱安装在适当高度,水箱还要具有一定的容量来确保负荷波动时时运行的可靠性。

如再考虑各级水泵的的备用,则该回热系统的复杂性也就不难理解了,设备多、造价高、主厂房布置复杂、土建投资大、安全可靠性低使该系统的应用受到限制。