影响中厚板成材率量化分析及主要措施

- 格式:doc

- 大小:26.00 KB

- 文档页数:3

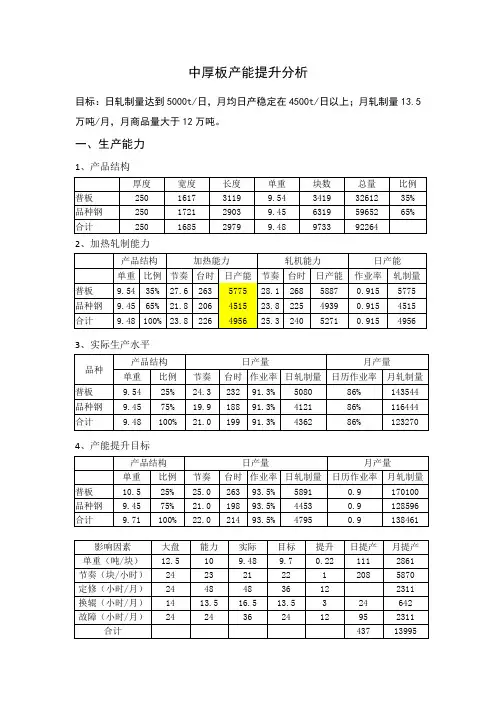

中厚板产能提升分析目标:日轧制量达到5000t/日,月均日产稳定在4500t/日以上;月轧制量13.5万吨/月,月商品量大于12万吨。

一、生产能力1、产品结构2、加热轧制能力3、实际生产水平4、产能提升目标二、问题分析中厚板年修及工程技改技措项目投产后,通过中间冷却和轧线自动化系统优化,单块钢的轧制节奏由原来的19.3块/小时提升至23.8块/小时,达到国内平均水平22~24块/小时。

轧机能力略大于加热炉能力,已具备品种钢大于4500吨/天和日产5000吨能力。

影响日产量的因素:板坯单重、轧制节奏、作业率,主要是轧制节奏,关键是轧制计划的集批生产。

1、板坯单重:受坯型限制及品种钢占比增加,板坯单重减小。

1)普板单重较正常水平10.5t/块减小1吨,主要是中厚板产量大于4#铸机产能,普板改用1#和3#铸机补充250*1490坯型,2月份共轧制2万吨;2)风电钢机型增大,钢板厚度、宽度及单件重增加,受坯型限制,在组板设计时可增加的倍尺数量减少,2月份板坯单重小于8.5吨的品种钢共轧制1万吨。

2、轧制节奏:实际轧制节奏小于加热炉和轧机能力。

1)轧制计划未做到集批生产,三炉品种规格不匹配,块与块的间隙时间增加20~30秒,加热轧制节奏降低10%:炼钢未按炉按状态倒运,中厚板P01库堆放混乱,日计划审核把关不严,板坯质量缺陷及改判率;2)轧制模型及生产操作:轧机负荷分配,轧制操作方式,操作工技能水平,设备状态及运行稳定性。

3、作业率:日历作业率和有效作业率偏低。

1)检修模型:每月定修两大两小,16+8+12+8=48小时,国内平均水平每月2次共24小时,多两次共24小时;设备状态不稳定,检修力量不足,影响检修质量和设备状态,被迫以时间换空间。

2)精轧换辊频次:平均换辊吨位5200吨,每月22次,低于目标值1.5天一换,主要影响因素是品种钢宽板占比高和轧制计划未集批生产。

3)故障热停频次:热停频次2.7次/天,最好水平及国内平均1.5次/天,点检质量、生产操作、设备状态、定修质量等影响生产设备运行稳定性。

中厚板成材率的影响因素与改进措施赵 岩(河北钢铁集团邯钢公司 河北邯郸 056015)摘 要:中厚板成材率的影响因素包括品种规格结构、氧化烧损量、板型控制、钢板厚度负偏差控制、剪切量以及废品率等,在定量分析各因素对成材率影响量的基础上,提出了提高成材率的具体方法。

通过优化板坯加热过程、合理使用AGC厚度控制系统以及平面形状控制系统对厚度和板型进行控制、优化剪切余量控制等一系列措施,邯钢中板厂的中厚板成材率得到稳步提高。

关键词:中厚板;成材率;负差;改进措施INFLUENCING FACTORS AND IMPROVING MEASURES OF MEDIUM AND HEAVY STEEL PLATEZhao Yan(Handan Iron and Steel Group Company Limited of HBIS, Handan 056015,China)Abstract:The influencing factors of the yield of medium thick plate include the variety and specification structure, the amount of oxidized burning, the control of plate shape, the negative deviation control of plate thickness, the shear amount and the rejection rate, etc. On the basis of the quantitative analysis of the influence of each factor on the yield, the specific methods to improve the yield of medium thick plate were put forward. Through optimizing slab heating process, using AGC thickness control system and plane shape control system to control thickness and plate shape, optimizing shear margin control and a series of measures, the yield of medium thick plate in Hangang Middle Plate Plant has been improved steadily.Key words:media and heavy plate;yield rate;negative deviation;improving measures0 前言板材成材率是反映中厚板厂设备水平、人员操作水平和综合管理水平的重要指标。

DOI:10.3969/j.issn.l006-110X.2021.02.015影响中厚板轧制稳定性的因素分析与优化李学明,周焱民(新余钢铁股份有限公司,江西338001)[摘要]本文研究了WINCC界面控制技术、TDC程序联锁控制技术、支撑辊平衡力动态控制技术、位移传感器磁环固定技术、压下AGC缸液压油进岀同步控制技术、刚度测试程序优化技术等在中厚板轧机上的应用。

这些技术解决了新钢中厚板轧机辊缝下降不稳定、刚度试验值不准确、厚度计故障率高的问题,提高了轧制稳定性和运行效率。

生产实践证明,钢板尺寸控制精度得到提高,起到了优化轧制质量的目的。

[关键词]中厚板;轧制;控制系统;稳定性Analysis and optimization of factors affectingrolling stability of medium and heavy plateLI Xue-rning and ZHOU Yan-min(Xidyu Yoo and Steel Co.,Ltd.,JINNGXY338001)Abstract Ir this panee,the anplicatioo of a series of cootroO—Ghniquas is sud—a in mlOm thiGe plate mi—,coosist of WINCC Oterface cootroO technolovUt TDC prooram O—C og-O v cootroO technolovUt bacCup roO baladcc force dyuamic controO—Ghdolovu displacemeaf seascc maadetic riny Oxation —61^(000*screw-dowd AGC cylindee hyUranUc oil in and oof syuc-roooos cootroO tec-dolovUt stiddess test prooram ootioizatioo tec-dolovu lc•These—Ghniques have solvel the proOlems of roO yn desceddiny ims—bla,inacchrate sti—dess test value and high failure rate of thichdess§31X01,—mlOm and heave p U—mi—of Xinsteel companyt and—nprovel rolliny swnifm and ooeratioo efdOedd•ProOuctioo practice has provel that the precisioo of steel plate size cootroO can be ioprovelt which plays the puraose of oo-oiziny rolliny口^—丫.Key words mlOm and heavy p—tc,oOOy,cootroO system,swnifm0引言面对中厚板产品市场竞争激烈的现实,各中厚板生产企业将发展重点从单纯追求产量、规模转移到提高产品质量、精度等方面,以期在激烈的市场竞争中占有一席之地516。

浅析中厚板毛边板成材率提高的措施发布时间:2021-07-02T14:17:15.380Z 来源:《中国科技信息》2021年8月作者:黄可言李章勇[导读] 根据毛边板的交货特点和柳钢中板厂设备情况,要提供毛边板成材率用好平面形状控制系统,使钢板矩形化。

降低钢板同板差,提升负公差轧制率。

柳州钢铁股份有限公司总调度室黄可言李章勇摘要:根据毛边板的交货特点和柳钢中板厂设备情况,要提供毛边板成材率用好平面形状控制系统,使钢板矩形化。

降低钢板同板差,提升负公差轧制率。

关键词:定尺MAS、展宽MAS、同板差、负公差轧制。

前言:根据目前市场形势,柳钢中板厂毛边板的生产量已经超过50%,而毛边板交货特点是没有剪切量的回收,所以毛边板成材率的提高直接产生较大的经济效益,对减低生产成本起决定性作用,提高毛边板成材率势在必行,而根据柳钢中板厂设备实际情况,如何提高毛边板成材率有以下方面。

1 MAS平面形状控制在线应用的优化,使钢板矩形化。

通过平面控制系统展宽MAS控制钢板圆头量,通过定尺 MAS控制钢板头中尾宽度。

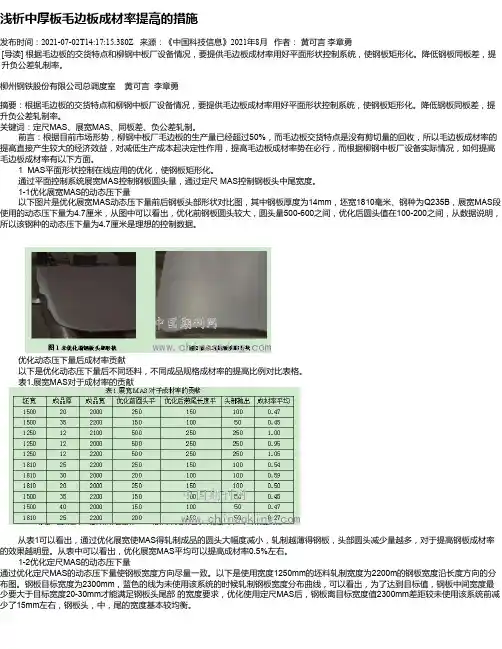

1-1优化展宽MAS的动态压下量以下图片是优化展宽MAS动态压下量前后钢板头部形状对比图,其中钢板厚度为14mm,坯宽1810毫米、钢种为Q235B,展宽MAS段使用的动态压下量为4.7厘米,从图中可以看出,优化前钢板圆头较大,圆头量500-600之间,优化后圆头值在100-200之间,从数据说明,所以该钢种的动态压下量为4.7厘米是理想的控制数据。

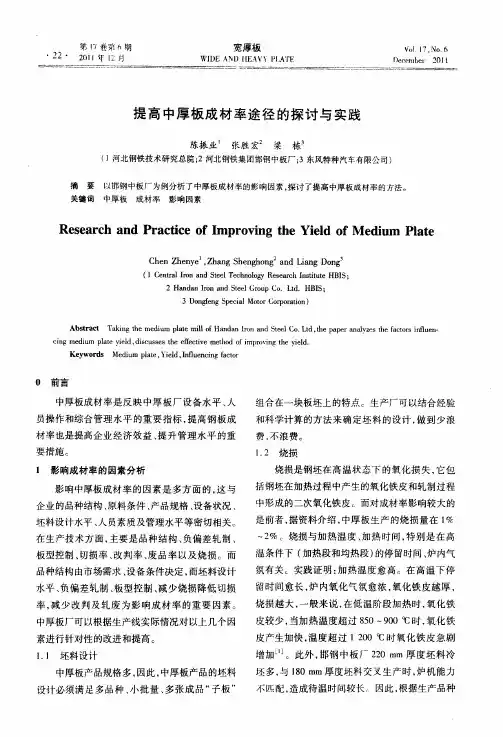

优化动态压下量后成材率贡献以下是优化动态压下量后不同坯料,不同成品规格成材率的提高比例对比表格。

表1.展宽MAS对于成材率的贡献从表1可以看出,通过优化展宽使MAS得轧制成品的圆头大幅度减小,轧制越薄得钢板,头部圆头减少量越多,对于提高钢板成材率的效果越明显。

从表中可以看出,优化展宽MAS平均可以提高成材率0.5%左右。

1-2优化定尺MAS的动态压下量通过优化定尺MAS的动态压下量使钢板宽度方向尽量一致。

提高中厚板成材率的工艺研究及应用作者:张利娟张运虎黄微涛来源:《科学与技术》2018年第10期摘要:提高成材率,可以促进技术装备水平和管理水平的提高,提高金属收得率,降低钢材生产成本,提高企业的市场竞争力。

本文从尺寸设计、轧制工艺、技术等几个方面来探究提高成材率的方法。

关键词:成材率;原因;措施Abstract:Increasing the yield of finished products can promote the improvement of technical equipment and management level,increase metal yield,reduce the production cost of steel products,and improve the market competitiveness of enterprises. In this paper,the methods of improving the yield of finished products are explore from the aspects of dimension design,rolling process and technology。

Key word:Yield of finished products;;Cause;Measures1、概况成材率可以综合反映钢铁企业的技术装备水平和科学管理水平。

通过提高成材率,可以促进技术装备水平和管理水平的提高,提高金属收得率,降低钢材生产成本,提高企业的市场竞争力。

成材率是中厚板厂的一项重要经济指标,是衡量成本投入和轧制剪切控制水平的重要指标,提高综合成材率是最直接、最有效的降本手段。

2、影响成材率的原因分析2.1成材率的公式钢板成材率是反映钢材生产过程中原料利用程度的指标,它是指钢板产量占钢坯耗用量的百分比,它反映了轧钢生产过程中金属的收得情况。

浅谈中厚板生产过程的质量控制发布时间:2022-10-08T01:24:36.903Z 来源:《工程建设标准化》2022年第11期作者:陈宗强[导读] 中厚板在建筑领域具有非常重要的作用,国家和社会对于中厚板的质量要求也实现了明显的提升。

陈宗强新疆八一钢铁股份有限公司轧钢厂摘要:中厚板在建筑领域具有非常重要的作用,国家和社会对于中厚板的质量要求也实现了明显的提升。

由此可见,中厚板的质量控制和检验有着非常重要的意义。

只有做好中厚板生产过程中每个环节的控制,才能够达到良好的生产效果。

因此我们应对中厚板生产过程中的质量控制方法进行探索基于此,本文章对中厚板生产过程的质量控制进行探讨,以供相关从业人员参考。

关键词:中厚板;生产过程;质量控制引言中厚板产品广泛应用于船舶、机械制造等领域,具有广阔的市场前景,在制造业快速发展的当下,其市场需求量是比较可观的。

中厚板生产具有规格多、批量小的特点,因此对于坯料的质量特别是外观尺寸质量的要求非常严格。

如果中厚板坯料尺寸设计不合理,与客户要求相差较大,这样不仅会增加坯料的切割损失或是造成钢板尺寸改判,而且还影响生产效率,降低与客户合同的兑现率。

这对于企业来说无疑会带来比较大的经济损失以及客户的流失。

一、中厚板技术的主要特点(一)TMCP技术目前我国所采用的中厚板先进生产技术,包括TMCP技术,是适应高强度、低合金技术发展所做出的基本技术。

早期的钢度低合金钢都是依靠添加合金元素来保证强度的,很难对焊接性能、成型性能及抗碎性、抗裂性做出分析。

如今的细化铁素体精粒组织材料能够生产出相同强度的钢材,也在焊接性能方面大大提高,也广泛用于造船、锅炉容器,建筑钢结构体系之内。

(二)厚度自动化控制系统AGC是轧机的控制系统,是控制面板厚度的方法,包括相对AGC和绝对AGC的操作模式。

相对AGC提高了钢板的控制精度,但基于钢板轧制力的预测精度和钢板在头部位置的厚度剧烈波动,“相对AGC”只能控制一个板的厚度差异,不能很好地控制不同板的厚度差异。

中厚板剪切优化及提高成材率分析江阴兴澄特种钢铁有限公司余道军摘要:江阴兴澄特种钢铁公司4300中厚板投产半年以来,各方面运行情况比较稳定,但是综合成材率很低,现场跟踪采集数据,总结出原因是剪切的切边及切头尾较大,本文主要介绍剪切的优化方法及对提高成材率分析。

2011年5月份兴澄特钢4300中厚板(简称4300)综合成材率在84%左右,比设计成材率要低。

国内同行综合成材率普遍可以达到90%以上,相比其它钢厂还有很大的差距,因此提高成材率还有很大的潜力。

排除轧制调试废品,探伤或性能不合判废和精整因素等造成成材率损失的因素,其中计划成材率是关键部分,而钢板的切头切尾是主要因素,占成材率损失的50%左右,因此必须减少切头和切尾量。

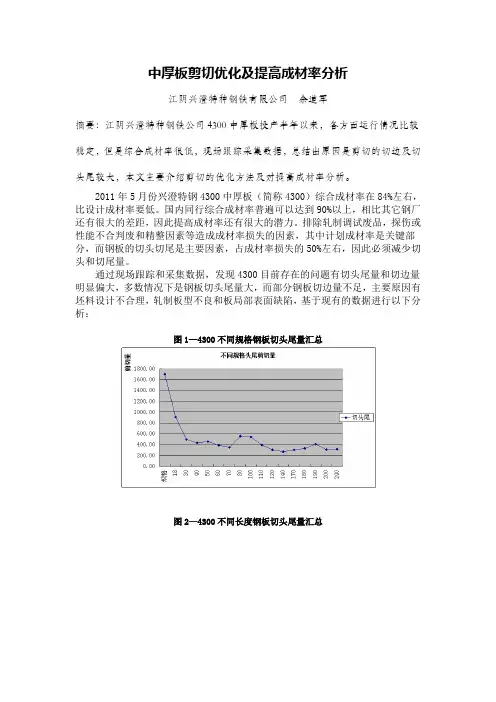

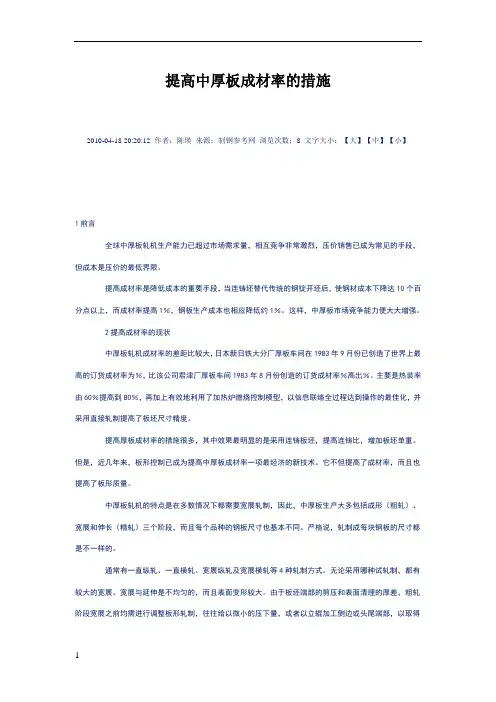

通过现场跟踪和采集数据,发现4300目前存在的问题有切头尾量和切边量明显偏大,多数情况下是钢板切头尾量大,而部分钢板切边量不足,主要原因有坯料设计不合理,轧制板型不良和板局部表面缺陷,基于现有的数据进行以下分析:图1—4300不同规格钢板切头尾量汇总图2—4300不同长度钢板切头尾量汇总如图1和图2,4300目前切头尾量较大的主要是集中在30以下的规格,轧制压缩比大,长度过长,板舌头或者鱼尾较大。

厚80~100板切头尾量相对较大,主要是因为头尾双鼓折叠较深,剪切量较大。

如图3所示,钢板的切头尾量随着轧制的压缩比增加而明显增加,因此,在组坯时不仅要精确设计好计划板的长度,减小剪切余量,还要考虑压缩比,即相同规格的板尽量选用薄的坯料轧制,如表1所示,轧制厚50钢板选用300的坯料比370的坯料平均切头尾量要少555-327.5=227.5,减小了2/5的切边量,提高了成材率。

图3—4300钢板切头尾量与轧制压缩比关系表1—4300不同坯料轧制相同规格切头尾量比较4300钢板目前边部的缺陷主要有塌边,折叠,微裂纹,单鼓或者双鼓,边部凹陷或者凸出等。

如图4,造成薄板切边量增加的原因主要有板型镰刀弯,板边部形状凸出或者凹陷。

提高中厚板成材率的措施2010-04-18 20:20:12 作者:陈瑛来源:制钢参考网浏览次数:8 文字大小:【大】【中】【小】1前言全球中厚板轧机生产能力已超过市场需求量,相互竞争非常激烈,压价销售已成为常见的手段,但成本是压价的最低界限。

提高成材率是降低成本的重要手段,当连铸坯替代传统的钢锭开坯后,使钢材成本下降达10个百分点以上,而成材率提高1%,钢板生产成本也相应降低约1%。

这样,中厚板市场竞争能力便大大增强。

2提高成材率的现状中厚板轧机成材率的差距比较大,日本新日铁大分厂厚板车间在1983年9月份已创造了世界上最高的订货成材率为%,比该公司君津厂厚板车间1983年8月份创造的订货成材率%高出%。

主要是热装率由60%提高到80%,再加上有效地利用了加热炉燃烧控制模型,以信息联络全过程达到操作的最佳化,并采用直接轧制提高了板坯尺寸精度。

提高厚板成材率的措施很多,其中效果最明显的是采用连铸板坯,提高连铸比,增加板坯单重。

但是,近几年来,板形控制已成为提高中厚板成材率一项最经济的新技术。

它不但提高了成材率,而且也提高了板形质量。

中厚板轧机的特点是在多数情况下都需要宽展轧制,因此,中厚板生产大多包括成形(粗轧)、宽展和伸长(精轧)三个阶段,而且每个品种的钢板尺寸也基本不同。

严格说,轧制成每块钢板的尺寸都是不一样的。

通常有一直纵轧、一直横轧、宽展纵轧及宽展横轧等4种轧制方式。

无论采用哪种试轧制,都有较大的宽展。

宽展与延伸是不均匀的,而且表面变形较大。

由于板坯端部的剪压和表面清理的厚差,粗轧阶段宽展之前均需进行调整板形轧制,往往给以微小的压下量,或者以立辊加工侧边或头尾端部,以取得比较规整的板形。

精轧最后几道对钢板凸度和平直度的影响很大,压下量需减小,特别是最后一道都用于平整轧制。

中厚板轧制时断面积减小,在轧制方向伸长的同时,宽度方向产生宽展,而头尾两端比中间宽展大。

因此,轧成钢板的平面形状是非矩形的。

影响中厚板成材率量化分析及主要措施[摘要] 本文量化分析了影响中厚板成材率的因素,并着重介绍了八钢中厚板通过降低加热炉氧化烧损、减少宽度放尺、提高厚度负偏差控制水平、优化坯料结构等措施,显著提高了中厚板成材率。

[关键词] 成材率宽度放尺倍尺率1.前言中厚板成材率是一项综合性的经济技术指标,成材率的提高不仅意味着金属损耗的减少,钢材产量增加,同时也使综合能耗降低。

所以,成材率既表现企业的技术水平,也表现企业的经营管理水平。

八钢中厚板是由上海世博会厂址,原浦钢中厚板整体迁建而成,主要设备有两座推钢式加热炉,高压水除鳞系统,一架4200mm粗轧机(二期),3500mm 精轧机,热矫直机,冷床、双边剪、定尺剪、成品堆垛装置等;一期工程于2007年9月动工,设计年产量65万t;2009年2月调试,并逐步投产,目前已经达到月产5万吨的能力。

八钢中厚板自2009年2月调试生产后,因为受原料规格、负偏差控制水平及宽度放尺等限制,成材率一直处于较低水平,通过认真分析和研讨,八钢中厚板找到了影响成材率的关键因素,并采取了相应的措施进行改进,取得了较好的效果。

2.影响成材率的因素及量化分析影响成材率的因素主要有氧化烧损、宽度放尺、钢板负偏差、规格结构以及废品率等,各因素对成材率的影响分述如下:2.1 氧化烧损对成材率的影响烧损是钢坯在高温状态下的氧化损失,它包括板坯在加热状态下产生的氧化铁皮和钢板在轧制过程中产生的二次氧化铁皮;而前者对成材率影响较大,据资料[1]介绍,中厚板生产的烧损量在1.0-2.0%之间。

烧损与加热温度,加热时间,特别是在高温条件下加热段和均热段的停留时间,炉内气氛有关;实践证明,加热温度越高,在高温段的停留时间越长,炉内氧化气氛越浓,则在加热过程中产生的烧损也越多。

为此,应根据生产品种的化学成份,制定合理的加热工艺制度,将坯料的加热温度严格的控制在工艺范围内,同时在保证加热质量的前提下,缩短加热时间是减少烧损的有效途径。

浅谈中厚板轧区成材率的影响因素及提高措施成材率的高低直接影响着企业的生产成本。

针对莱钢4300生产线成材率状况,探讨了影响成材率的因素,并采取相应的措施,着重解决轧制区在生产中遇到的实际问题,从而达到提高成材率的目的。

通过措施的实施,成材率显著提高,企业获得了可观的经济效益。

标签:成材率;影响因素;措施前言莱钢4300宽厚板生产线由宽厚板轧钢作业区及其辅助设施两大部分组成。

该工程由山东冶金设计院设计,法国V AI—CLECIM公司技术总负责,采用热装、平面形状控制、控制轧制和控制冷却、在线超声波探伤、滚切式剪切、高刚度大矫直力全液压矫直机、无氧化热处理等新技术。

采用三级自动化,对每一个环节的工艺参数进行实时调整,使轧制达到高成材率的目的。

1.莱钢4300宽厚板成材率状况莱钢4300宽厚板自08年试生产至投产以来成材率不到90%,与国内同行业相比,差距还很大,究其原因主要是轧区对成材率的影响较大,而轧区拥有世界一流的设备,相信只要我们经过技术功关,找出轧区制约成材率的瓶颈因素,制定出相应的措施,成材率必定能够提高。

2.影响成材率的主要因素成材率=成品钢板重量/合格钢板重量+废品+损耗上式中的废品包括轧废、切废、以及炼钢原因所造成的钢板裂纹而判废等,但轧钢作业区造成的轧废主要是中间废、异物压入、辊印、性能不合等废品,它主要取决于轧机的稳定性、轧钢工的操作水平及处理异常问题的能力、钢板轧制工艺、坯料的加热均匀性等。

耗品包括加热烧损、二次氧化铁皮、切损及亏吨等。

加热烧损即钢坯在加热过程中,与炉气中的氧化性气体发生反应,生成铁的氧化物,造成金属的损失就是钢坯的氧化烧损。

二次氧化铁皮是指钢坯从出炉到轧制成材所形成的氧化铁皮。

虽然二次氧化铁皮在金属损耗中比例很小,但二次氧化铁皮的形成会造成成品表面缺陷,如红锈、夹杂等,因此它也不容忽视。

切损是指切头、尾、切边、取样损失等造成的金属损耗。

粗略统计切边和切头尾损失占总损耗的49%,这是一个相当大的比例,轧制板型及矩形度的好坏直接影响钢板的切损。

中厚板成材率的影响因素与改进措施摘要:成材率是一个综合的技术经济指标,提高成材率,不但可以降低金属损耗,提高钢的产量,而且还可以降低综合能源消耗。

因此,成材率不仅反映出一个企业的技术水准,而且反映出经营管理能力。

特别是在目前企业改革的背景下,提升中厚板成材率,对于提高企业经济效益有着重要的意义。

因为中厚板的生产有其特殊性,轧制过程中采用头端和边端两种剪切方式,所以其成材率相对于其他品种来说较低,对于中厚板的成材率提高也有很大的提升空间。

基于此,本文对中厚板成材率的影响因素与改进措施进行探讨。

关键词:中厚板;成材率;影响因素;改进措施引言成材率不仅关系到企业经济效益,而且关系到生产线的整体管理水平。

随着国内多条宽厚板生产线的投入使用,市场的竞争将进一步加剧。

如何提高中厚板的成材率,增强企业在市场上的竞争能力,是一个亟待解决的问题。

此外,成材率的提高是科技进步和管理科学化的结果,具有很大的经济价值。

因此,提高成材率是企业降低成本,提高经济效益的一个重要手段。

在当前能源紧张的形势下,提高成材率能够以较少的投资获得较大的产量,节约大量的能源,所以有必要对中厚板成材率逐步提高进行系统的分析与研究。

1中厚板成材率的影响因素成材率是指每吨原材料在轧制过程中所能生产出的合格钢材所占的百分比,影响中厚板成材率的主要因素是各种金属损耗,其中金属损耗占中厚板成材率的一半以上,减少金属损耗对于节约金属、提高中厚板成材率具有重要意义。

在中厚板的生产中,金属损耗主要有两类:一是物理损耗,包括切头、切尾、切边过程中产生的不合格品、取样损耗、改尺损耗、成品放尺损耗等等;二是化学损耗,包括钢坯加热时产生的一次铁皮,以及在高温条件下产生的二次铁皮。

烧损与加热时间、加热温度、炉内气氛、钢的化学成分有关,时间越久,炉内的氧化性越强,烧坏金属的概率也就越大[1]。

钢材品种、坯料种类和坯料尺寸精度是影响断头、断尾和断边损失的主要因素。

2中厚板成材率的改进措施2.1加强原料管理第一,把好原材料的验收关。

中厚板厂钢板性能分析近期,我厂钢板性能控制不理想,特别是Q460C、JG590等性能不合量较大,严重威胁了我厂合同兑现率的完成。

为进一步理清我厂的钢板性能控制,寻找进一步提高性能合格率的措施,现对我厂影响性能的重点工序进行分析。

一、炼钢坯料问题坯料问题对我厂性能的影响很大,主要有以下几点:1、化学成分化学成分对钢板的最终组织和性能有直接的影响,其中影响最大的是C%、Mn%、S%、P%和合金元素。

a、碳:随着碳含量的增加,抗拉强度、屈服强度增加,延伸率和冲击值下降。

b、锰:可以提高强度,且Mn/C比值越大(达2.5以上),钢的低温冲击韧性就越好。

但当Mn%超过1.5%时,塑性变差。

c、磷:可以使抗拉强度稍有增加,但延伸率和冲击功下降,但P可以提高耐蚀性。

d、硫:是非常有害的元素,且容易形成偏析,降低强度和塑性,易形成热脆裂纹。

e、合金元素如铌、钒、钛,可以大大提高强度,细化晶粒。

在成分设计时,必须充分考虑各元素的含量分配。

一般来说,如果抗拉强度不合,很可能是成分偏低造成的。

2、夹杂物钢中的夹杂物是任何一种裂纹萌生、扩展到断裂的直接原因,当夹杂物达到较高数量,偏析达到一定程度时,轧钢控制再精细,也会造成冷弯、冲击、拉伸等的不合。

延伸性能不合时,要对不合试样进行夹杂物分析,比如12979、12110批,夹杂物严重超标,则性能不合的责任归咎于三炼钢。

3、成分偏析由于冶炼原因造成的成分偏析(这种现象很普遍),造成能够抑制晶粒长大的夹杂物的分布不均匀,在加热时容易造成混晶现象。

4、裂纹裂纹对性能的影响不言而喻。

二、热装热送热装热送对我厂钢板性能控制有一定的影响,Ar3是冷却时钢从奥氏体向铁素体转变的开始温度(一般在800℃左右),Ar1是冷却时钢从奥氏体向珠光体转变的终了温度(一般在650℃左右),相变能够起到晶粒细化的作用。

1、当装炉温度低于Ar1时,钢坯内的凝固组织及C、N化合物的析出与冷装坯基本无区别,对于性能影响不大。

影响中厚板成材率量化分析及主要措施

[摘要] 本文量化分析了影响中厚板成材率的因素,并着重介绍了八钢中厚板通过降低加热炉氧化烧损、减少宽度放尺、提高厚度负偏差控制水平、优化坯料结构等措施,显著提高了中厚板成材率。

[关键词] 成材率宽度放尺倍尺率

1.前言

中厚板成材率是一项综合性的经济技术指标,成材率的提高不仅意味着金属损耗的减少,钢材产量增加,同时也使综合能耗降低。

所以,成材率既表现企业的技术水平,也表现企业的经营管理水平。

八钢中厚板是由上海世博会厂址,原浦钢中厚板整体迁建而成,主要设备有两座推钢式加热炉,高压水除鳞系统,一架4200mm粗轧机(二期),3500mm 精轧机,热矫直机,冷床、双边剪、定尺剪、成品堆垛装置等;一期工程于2007年9月动工,设计年产量65万t;2009年2月调试,并逐步投产,目前已经达到月产5万吨的能力。

八钢中厚板自2009年2月调试生产后,因为受原料规格、负偏差控制水平及宽度放尺等限制,成材率一直处于较低水平,通过认真分析和研讨,八钢中厚板找到了影响成材率的关键因素,并采取了相应的措施进行改进,取得了较好的效果。

2.影响成材率的因素及量化分析

影响成材率的因素主要有氧化烧损、宽度放尺、钢板负偏差、规格结构以及废品率等,各因素对成材率的影响分述如下:

2.1 氧化烧损对成材率的影响

烧损是钢坯在高温状态下的氧化损失,它包括板坯在加热状态下产生的氧化铁皮和钢板在轧制过程中产生的二次氧化铁皮;而前者对成材率影响较大,据资料[1]介绍,中厚板生产的烧损量在1.0-2.0%之间。

烧损与加热温度,加热时间,特别是在高温条件下加热段和均热段的停留时间,炉内气氛有关;实践证明,加热温度越高,在高温段的停留时间越长,炉内氧化气氛越浓,则在加热过程中产生的烧损也越多。

为此,应根据生产品种的化学成份,制定合理的加热工艺制度,将坯料的加热温度严格的控制在工艺范围内,同时在保证加热质量的前提下,缩短加热时间是减少烧损的有效途径。

八钢中厚板目前设备事故较多,作业率偏低,受事故时间影响,板坯加热时间过长,且部分出炉板坯因不能正常轧制,必须进行回炉二次加热,造成重复烧损。

2.2 切边量对成材率的影响

减少宽度放尺,目的是在满足边部缺陷切除的前提下将分配至宽度方向上的金属分配至长度方向,从而达到同等原料投入而成品理论重量增加的目的。

钢板长度计算公式以L=m/ρBh-d表示,其中m表示钢板重量,ρ表示密度,h表示钢板厚度,B表示钢板宽度,d表示切头尾长度。

这里,若m, ρ,h,d不变,决定钢板长度的就是钢板宽度B,钢板宽度(B)每减少10mm,对成材率的影响见表1。

同国内其他中厚板厂相比,八钢中厚板厂的切边量大的惊人。

国内其他中厚板厂的切边量一般在60-80mm,而八钢中厚板的切边量一般在110-150mm。

考

虑厚度规格因素,将八钢中厚板的切边量控制在100mm以内,完全可行。

2.3 负公差对成材率的影响

由于中厚板是按照理论重量交货的钢材品种,根据标准尺寸允许偏差,在轧制中按负偏差允许值控制,使成品钢材的实际尺寸符和标准规定的要求,但又小于名义尺寸,这就是负公差轧制,负公差是提高成材率的一个有效途径。

厚度负公差对不同规格的影响不同,对薄规格影响十分明显,见表2。

现阶段负公差的控制不理想,主要因为厚度模型以名义厚度为目标厚度,在轧制过程中模型通过测厚仪反馈值不断向零公差修正;虽然通过调整工经验调整,但控制相对困难,负公差率偏低;

2.4 倍尺率对成材率的影响

对于一张母板来说,长度越长,同比的切头尾越少。

八钢中厚板厂目前共两座加推钢式加热炉,受加热炉限制,入炉板坯长度只能在1.50—1.78m及2.50—3.08m之间,1.78—2.5m之间长度的板坯不能入炉。

而炼钢提供的坯料宽度在1.35m—1.7m之间,这就造成了部分成品规格的钢板只能用1.50—1.78m之间的小料进行单倍尺轧制。

这种小料单倍尺轧制大大增加了切头尾的比例,一定程度上影响了成材率。

同时受轧制水平限制,宽度小于2.2m的钢板侧弯难以控制,为减少侧弯带来的宽度改规,八钢中厚板厂在计划编制时将此类钢板的长度限制在18m以下,采用小料双倍尺轧制,一定程度上缓解了侧弯带来的改规,但这部分钢板的切头尾所占比例上升,成材率下降。

2.5 轧废对成材率的影响

八钢中厚板厂每个月因轧制控制水平、设备故障、板坯内在缺陷等原因产生300余吨废品,按每个月轧制量5万吨计算,则300吨废品对当月成材率的影响为:

300/50000=0.6%

2.6 精整工序对成材率的影响

在实际操作中,由于精整工序为减少工作量,对镰刀弯严重的钢板一直执行改规操作,既对钢板宽度进行减小以达到一次切除边部缺陷及毛边的目的;对部分表面缺陷的钢板则无论缺陷的程度,直接进行切除操作。

3.解决的措施

3.1 降低加热炉氧化烧损

3.1.1提高日历作业率,保持连续作业,板坯在加热炉内正常运行,减少了因生产或设备事故而造成板坯在高温段加热和停留的异常时间,从而减少了氧化烧损。

3.1.2对于普碳钢和成品厚度在14mm以上的轧制计划,在保证钢温均匀的前提下,尽可能的在加热工艺下限烧钢,降低出炉温度。

3.2 减少宽度放尺

3.2.1通过板形控制以及对边部质量进行监控,不断修正模型控制参数,减少目标宽度放尺;

3.2.2加强精整作业区双边剪操作工技术培训,制定双边剪剪切标准;

从2010年5月至今,平均放尺宽度由138mm减少至94mm,按平均宽度2400mm计算,仅此一项提高成材率1.76%,而且宽度放尺仍有继续挖潜的空间。

3.3 提高厚度负偏差控制水平

建立目标厚度控制模型,在轧制过程轧制实绩不断向目标厚度调整。

目前N

类公差负偏差控制在-0.35mm左右,负公差率达到-1.5%,并且还有潜力可挖。

3.4 优化坯料结构,提高倍尺率

3.4.1通过炼钢调试,目前已经开始提供宽度1.8m的板坯,部分成品钢板由原来的小料单倍尺轧制实现了中段料双倍尺轧制。

3.4.2工艺组对宽度小于2.2m的钢板侧弯进行了技术攻关,对轧制模型和轧制道次进行了优化,目前可实现中段料三倍尺轧制,母板长度31m,一定程度上提高了成材率。

3.5 提高操作水平,减少设备事故

八钢中厚板自2011年7月开始强化标准化作业管理,加强设备点检,使生产操作及设备故障造成的废品逐月减少,一定程度上提高了成材率。

3.6 优化剪切方案

通过实际测量,大部分镰刀弯钢板可在下线辊道进行分段处理后再送至双边剪剪切或进行氧割作业,可以有效避免宽度改规;部分表面缺陷较浅的钢板可进行修磨处理,避免不必要的切损。

4.效果

八钢中厚板由2011年年初开始建立攻关项目,对影响成材率的因素采取有效措施,由于2011年7月份炼钢板坯质量原因,产生大量探伤废品,导致2011年7月成材率大幅度下滑,其余各月均稳步上升。

5.结论

通过以上措施的实施,八钢中厚板综合成材率显著提高,2011年12月,综合成材率达到90.9%,取得了较好的成果,但与国内其他先进厂家相比,仍有一定差距;甘肃酒钢中厚板目前成材率已经达到了93%以上,这需要我们进一步完善以上措施,并采取其他措施,逐步缩小与国内其他先进中厚板厂的差距。

参考文献:

[1] 孙本荣.中厚板生产[M] .北京:冶金工业出版社,1993.。