热轧钢板分层原因研究

- 格式:doc

- 大小:25.00 KB

- 文档页数:2

钢板分层最近探了一批钢板,发现存在大面积的分层缺陷,在网上找了一篇资料挺不错的,和大家一块分享。

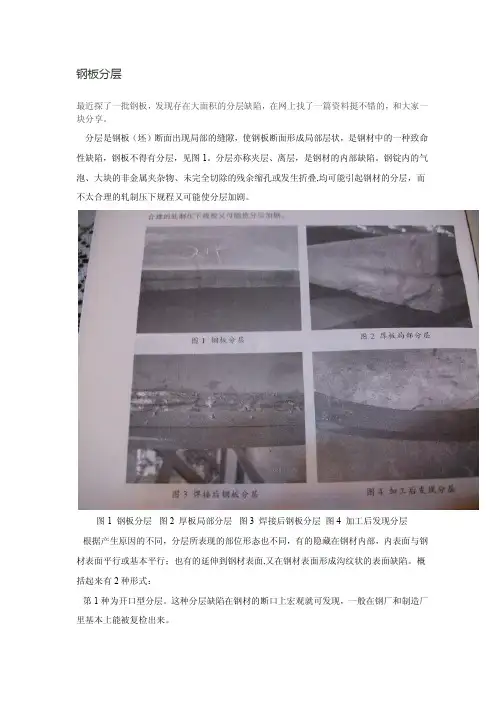

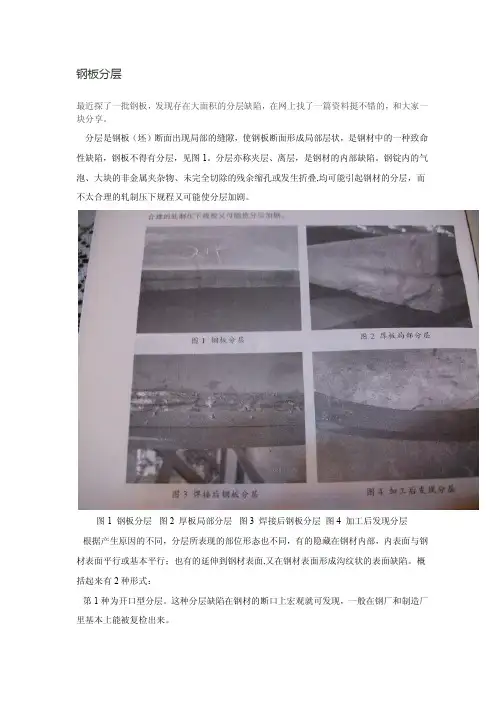

分层是钢板(坯)断面出现局部的缝隙,使钢板断面形成局部层状,是钢材中的一种致命性缺陷,钢板不得有分层,见图1。

分层亦称夹层、离层,是钢材的内部缺陷。

钢锭内的气泡、大块的非金属夹杂物、未完全切除的残余缩孔或发生折叠,均可能引起钢材的分层,而不太合理的轧制压下规程又可能使分层加剧。

图1钢板分层图2厚板局部分层图3焊接后钢板分层图4加工后发现分层根据产生原因的不同,分层所表现的部位形态也不同,有的隐藏在钢材内部,内表面与钢材表面平行或基本平行;也有的延伸到钢材表面,又在钢材表面形成沟纹状的表面缺陷。

概括起来有2种形式:第1种为开口型分层。

这种分层缺陷在钢材的断口上宏观就可发现,一般在钢厂和制造厂里基本上能被复检出来。

第2种为封闭型分层。

这种分层缺陷在钢材的断口中看不到,在制造厂内如果不进行逐张钢板100%超声波探伤,亦难以发现,它是一种处于钢板内部的封闭型分层。

这种分层缺陷从冶炼厂带到制造厂,最后被加工制造成产品出厂。

分层缺陷的存在使分层区钢板承受载荷的有效厚度减少,降低了与分层同方向受载的承载能力。

分层缺陷的边线形状尖锐,对应力作用非常敏感,会引起严重的应力集中。

在运行过程中若有反复的加载、卸载、升温、降温,就会在应力集中区形成很大的交变应力,以致造成应力疲劳。

一、开口型分层某厂生产的板材分层是开口型分层,见图1钢板分层。

从钢板的表面就可以分辨出来。

不需要做实验,图1是某钢厂发运到中南某大型物流企业的板材照片,属于钢厂漏检产品,经销商提出质量异议后,钢厂直接报废了,经销商按废钢价销售给废钢企业使用。

1、分层形貌见图1。

资料显示与钢种关系不大。

2、分层原因分析图5是正常的铸坯凝固过程纵向断面示意图。

图5正常情况下铸坯凝固过程纵向断面示意图图6异常情况下铸坯凝固过程纵向断面示意图从图6可以看见,A、B两点造成铸坯搭桥,在C点形成缩孔,产生中心线裂纹或中心疏松,轧制后可能出现分层缺陷。

热轧板材质量缺陷分析许国超2007-7-5摘要:在热轧厂,对于企业板材的轧制板材质量直接关系到经济利益,同时也是轧钢的水平的体现,轧制板材质量在各钢厂故十分重视,对于热轧板材的质量成因分析便十分必要,在经验及理论总结上,做出适当的分析十分必要的,本文是提供参考。

关键字:热轧板材板材缺陷板材质量热轧板材质量影响主要有以下几种:因近年来国家钢铁行业形势,热轧板材线也先后上了不少,预计未来的产能在板材中占有主导地位。

特别是先进的轧线应用不但大大提高了钢铁行业的整体装配水平,也提升了技术水平,缩短了与国外先进技术的差距,但是也为热轧工作的工人素质提出了更高的要求,对于掌握并吸收先进技术的程度也有了更高的要求。

对于轧制出的产品质量控制也有了更高的要求,热轧板材主要的质量问题有:卷形不良、氧化铁皮卷、折边、辊印、划伤、边裂、浪形、规格偏差、其他等。

1.卷形不良1.1塔形卷塔形卷是一种带钢边部卷绕不平齐,一处或多处呈螺旋状出边的不良卷形。

主要分为头塔和尾塔两种。

头塔是由于带钢头部偏离轧制中心线或2—3圈后从轧制中心线偏离导致的。

尾塔是由于带钢尾部偏离轧制中心线或2—3圈后从轧制中心线偏离导致的。

1.2塔形卷形成原因(1) 带钢自身原因来料镰刀弯、楔形、异常凸度以及波浪、气泡、头部温度低,材质硬度大等都容易产生头部塔形。

对策是要求精轧调压下水平,卷取操作方面应尽早打开助卷辊,(2)操作上的原因导板夹力过大,带钢弓起,运行不平稳,以及带钢中心偏离导板中心进入卷取机,对策是采用适当的夹紧力、夹紧方法,以及适当的导板开口度。

(3) 设备上的原因侧导板的部分松动以及动作不一致,夹紧力不足、侧导板偏心、下夹送辊不水平、夹送辊左右辊缝不平衡。

由于带钢尾部从精轧抛出时,带钢张力比正常状态低,因此,平时因为高张力而未能表现出来的使带钢横向移动的力就变得明显,使带钢横向移动后卷取,有时可以通过改变减速点来达到控制尾部张力。

1.3松卷松卷是指钢卷没有卷紧,处于松散状况的缺陷卷根据带钢的厚度、宽度、材质、卷取温度、卷取速度设定合适的张力。

热轧板表面分层结疤缺陷分析摘要:针对Q235B热轧板表面分层结疤缺陷的原因进行了分析。

结果表明:热轧板Q235B上表面结疤是由连铸坯局部卷渣导致增碳引起的。

关键词:热轧板;分层结疤;缺陷Analysis on hot rolled strip surface layer defectsXue Junfeng(Physical and chemical Central Laboratory of Rizhao Steel Co.,LTD,Rizhao 276806,China)Abstract:The surface layer of Q235B hot rolled plate defects were analyzed. The results show that:Hot rolled plate surface scar Q235B carbon element is caused by continuous casting slag entrapment in local.Key words:hot rolled;multilayer scab;defect2014年1月,某厂生产的普碳钢热轧板出现批量表面分层结疤缺陷。

为了提高产品的客户满意度以及市场竞争力,同时也为以后能够及时解决类似问题做好技术储备,针对该类缺陷的结疤问题,采用化学检验及金相分析,确定了缺陷产生的工序存在于炼钢连铸过程中。

通过对连铸工序的改进,使该类缺陷得到有效控制。

1 理化检验从不合格钢卷中任取一卷样品,发现结疤缺陷位于热轧板上表面传动侧,距离钢卷的尾部4m处,热轧板厚度7.0mm,宽度1500mm。

缺陷方向沿轧制方向,最大缺陷宽度约80mm,长度约110mm。

在最大缺陷位置垂直轧制方向锯开,制取金相高倍试样,如图1所示:试样在DMP-4金相研磨机打磨后再用GPV-2A金相变频调速抛光机抛光;然后用4%的硝酸酒精溶液浸蚀试样,在Imager.A1m ZEISS金相显微镜下观察试样的组织形态;最后用JSM-6700F冷场发射扫描电子显微镜(CFE SEM)分析缺陷情况,并对缺陷位置做EDS分析。

钢板分层缺陷的成因及控制[我的钢铁] 2009-06-03 07:29:41钢板分层是中厚板生中一种常见缺陷,可恶化钢板力学性能,特别是沿厚度方向的力学性能显著降低,极易造成钢板降级改判。

该缺陷容易出现在30mm厚规格以上,小于30mm厚钢板多无分层缺陷,且规格越厚,分层缺陷越明显。

金相分析发现:存在较高级别的硫化物夹杂,在分层缺陷两侧存在铁素体偏析带,其中有长条的MnS夹杂。

分层缺陷的向内延伸裂纹线上存在较高含量的C,O,S,Mn和Fe 等元素。

其分层机理:当钢水中S含量偏高,在钢水凝固进程中,、钢中S和Mn元素、会生成MnS夹杂。

轧制过程中,存在于钢中的硫化物夹杂沿轧制方向变形为长条状,在剪切过程中,由于受到Z向拉应力的作用,塑性硫化物夹杂内部因平面滑移而产生了长且窄的滑移带,滑移带上的位错被阻塞在夹杂物和基体的界面处,造成该处的应力集中并导致界面处首先产生空洞;随着应力的增大,空洞互相连通形成微裂纹且进一步扩展,促使相邻夹杂物引起的裂纹连通形成平台,进而形成宏观分层。

可以得出其控制措施:1降低钢中硫含量减少钢中硫化物夹杂因钢板分层主要是由于硫化物夹杂存在形成空洞、裂纹而造成的。

因此,降低钢中硫含量是减少钢板分层的主要途径。

可通过加强对入炉铁水和铁块硫含量的控制来降低硫含量,及采用双渣操作来降低硫含量。

2增大轧制压缩比由于轧制过程中,压缩比越小,钢中的硫化物变形量越小,钢板产生的分层越明显。

而分层的钢板主要集中在30mm以上钢板(30mm以下钢板未出现分层),部分钢板厚度达到40mm,而所用坯料厚度为180mm,压缩比只有4.5~6。

增大压缩比有利于钢板内部缺陷的焊合,特别是采用大压下轧制工艺,可使钢板内部的组织更均匀,硫化物夹杂更细小,分层缺陷产生概率越小。

此种通过在冶炼时控制硫含量及轧制时增大压缩比的方法,在国内临钢用于降低钢板分层缺陷,实施后发现效果良好。

(王华)。

第15卷第1期2024年2月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.15,No.1Feb. 2024热轧含钛低合金高强钢板断口分层机理研究董欣欣1, 杨丽*1, 唐勤2, 张丽颖1, 杨建辉1(1.唐山科技职业技术学院, 河北 唐山 063001; 2.首钢京唐钢铁联合有限责任公司, 河北 唐山 063205)摘要:利用光学显微镜(OM )、电子背散射衍射仪(EBSD )、透射电镜(TEM )等设备研究了含钛低合金高强钢拉伸断口分层原因。

结果显示:在显微组织和晶粒尺寸正常的情况下,MnS 和大颗粒Ti (C , N )夹杂物聚集是导致断口分层的根本原因。

拉伸断口呈现撕裂棱+浅韧窝的准解理形貌。

塑性变形过程中,Ti (C , N )破碎导致显微裂纹萌生。

裂纹沿着薄膜状MnS 传导,最终在MnS 和基体界面形成撕裂棱。

大量平行分布的MnS 夹杂物共同作用,使断口产生分层现象。

通过降低S 、N 含量能够有效减少两类夹杂物数量,消除断口分层现象,改善塑性指标。

关键词:显微组织;拉伸断口;撕裂棱;准解理;夹杂物中图分类号:TG142.1+3 文献标志码:AMechanism research on layered fracture of hot rolling Ti-bearing HSLA platesDONG Xinxin 1, YANG Li *1, TANG Qin 2, ZHANG Liying 1, YANG Jianhui 1(1. Tangshan Vocational College of Science and Technology , Tangshan 063001, Hebei ,China ;2. Shougang Jingtang United Steel Co., Ltd , Tangshan 063205, Hebei ,China )Abstract: The reason for layered fracture about hot rolling Ti-bearing HSLA plate was studied by optical microscopy, electron backscattering diffraction and transmission electron microscopy. The results show that MnS and large grained Ti(C, N) complex precipitation and aggregation are the main causes when the microstructure and effective grain size are normal. The tensile fracture shows a quasi-cleavage morphology with tearing edges and shallow dimples. During plastic deformation, the microcrack initiation is attributed to the crushing of Ti(C, N). The cracks are conducted along the thin-film-like MnS, eventually forming tearing edges at Mns and matrix interface. A large number of parallel-distributed MnS inclusions act together, leading to layered fracture morphology during stretching. By reducing the content of S and N, it can effectively reduce the number of two types of inclusions, eliminate the phenomenon of fracture stratification, and improve the plastic index.Keywords: microstructure ; tensile fracture ; tearing edge ; quasi-cleavage ; inclusion断口出现分层现象是热轧钢板拉伸变形过程中常见的缺陷之一。

Q235B热轧H型钢拉伸试验分层断口的显微分析谢应登, 王仲琨, 李 蓓(马鞍山钢铁股份有限公司技术中心,安徽马鞍山 243000)摘 要:Q235B热轧H型钢拉伸试验后出现分层断口。

用扫描电镜进行了显微观察,发现分层现象与试样中超长的带状组织密切相关。

用能谱仪对断口分层处和超长铁素体带上的夹杂物进行了成分分析,证实都是硫化物。

试样拉伸时在铁素体带上密集分布的硫化物处产生大量微裂纹,同时超长铁素体带的变形又受到阻碍,导致该处在试样拉断之前裂纹已经贯通,最终在断口上形成分层。

因此,拉伸试验断口出现分层的原因是试样中存在密集分布的硫化物和超长的带状组织。

关键词:H型钢;拉伸试验;分层断口;硫化物;带状组织Microstructure Analysis for Layered Fracture of Q235BH ot2R olled H Section Steel after T ension T estXIE Y ing2deng, WAN G Zhong2kun, L I Bei(Ma’anshan Iron and Steel Co Ltd,Ma’anshan243000,China)Abstract:The sample of Q235B hot2rolled H section steel had a layered fracture after tension test.The observation with scanning electron microscope showed that the layered fracture was related to very long banded structure in the sample.The sulphide inclusions located at the layered zone on the fracture and on the very long ferrite band resulted in very fine crack during tension test.That the deformation of ferrite band was hinder resulted in crack perforation before the sample ruptured,and finally layered fracture was formed.The layered tension fracture was form by crowded sulfides and very long banded structure in the sample.K ey w ords:H section steel;tension test;layered fracture;sulfide;banded structure1 引 言 Q235B钢属于低碳钢,其热轧H型钢的拉伸试验试样为翼缘纵向试样,拉伸方向平行于轧制方向。

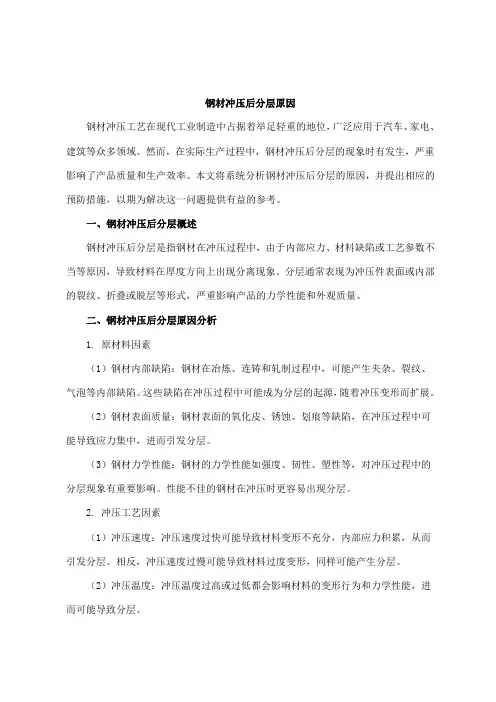

钢材冲压后分层原因钢材冲压工艺在现代工业制造中占据着举足轻重的地位,广泛应用于汽车、家电、建筑等众多领域。

然而,在实际生产过程中,钢材冲压后分层的现象时有发生,严重影响了产品质量和生产效率。

本文将系统分析钢材冲压后分层的原因,并提出相应的预防措施,以期为解决这一问题提供有益的参考。

一、钢材冲压后分层概述钢材冲压后分层是指钢材在冲压过程中,由于内部应力、材料缺陷或工艺参数不当等原因,导致材料在厚度方向上出现分离现象。

分层通常表现为冲压件表面或内部的裂纹、折叠或脱层等形式,严重影响产品的力学性能和外观质量。

二、钢材冲压后分层原因分析1. 原材料因素(1)钢材内部缺陷:钢材在冶炼、连铸和轧制过程中,可能产生夹杂、裂纹、气泡等内部缺陷。

这些缺陷在冲压过程中可能成为分层的起源,随着冲压变形而扩展。

(2)钢材表面质量:钢材表面的氧化皮、锈蚀、划痕等缺陷,在冲压过程中可能导致应力集中,进而引发分层。

(3)钢材力学性能:钢材的力学性能如强度、韧性、塑性等,对冲压过程中的分层现象有重要影响。

性能不佳的钢材在冲压时更容易出现分层。

2. 冲压工艺因素(1)冲压速度:冲压速度过快可能导致材料变形不充分,内部应力积累,从而引发分层。

相反,冲压速度过慢可能导致材料过度变形,同样可能产生分层。

(2)冲压温度:冲压温度过高或过低都会影响材料的变形行为和力学性能,进而可能导致分层。

(3)模具设计:模具设计不合理,如圆角半径过小、模具间隙不均等,都可能导致冲压过程中材料流动不畅,产生应力集中,从而引发分层。

(4)润滑条件:冲压过程中的润滑条件对材料的变形行为和分层现象有重要影响。

润滑不良可能导致模具与材料之间的摩擦增大,进而引发分层。

3. 环境因素(1)空气湿度:空气湿度过高可能导致钢材表面产生锈蚀,影响冲压过程中的材料流动性和分层现象。

(2)环境温度:环境温度的变化可能影响钢材的力学性能和冲压过程中的变形行为,从而对分层现象产生影响。

钢板分层最近探了一批钢板,发现存在大面积的分层缺陷,在网上找了一篇资料挺不错的,和大家一块分享。

分层是钢板(坯)断面出现局部的缝隙,使钢板断面形成局部层状,是钢材中的一种致命性缺陷,钢板不得有分层,见图1。

分层亦称夹层、离层,是钢材的内部缺陷。

钢锭内的气泡、大块的非金属夹杂物、未完全切除的残余缩孔或发生折叠,均可能引起钢材的分层,而不太合理的轧制压下规程又可能使分层加剧。

图1钢板分层图2厚板局部分层图3焊接后钢板分层图4加工后发现分层根据产生原因的不同,分层所表现的部位形态也不同,有的隐藏在钢材内部,内表面与钢材表面平行或基本平行;也有的延伸到钢材表面,又在钢材表面形成沟纹状的表面缺陷。

概括起来有2种形式:第1种为开口型分层。

这种分层缺陷在钢材的断口上宏观就可发现,一般在钢厂和制造厂里基本上能被复检出来。

第2种为封闭型分层。

这种分层缺陷在钢材的断口中看不到,在制造厂内如果不进行逐张钢板100%超声波探伤,亦难以发现,它是一种处于钢板内部的封闭型分层。

这种分层缺陷从冶炼厂带到制造厂,最后被加工制造成产品出厂。

分层缺陷的存在使分层区钢板承受载荷的有效厚度减少,降低了与分层同方向受载的承载能力。

分层缺陷的边线形状尖锐,对应力作用非常敏感,会引起严重的应力集中。

在运行过程中若有反复的加载、卸载、升温、降温,就会在应力集中区形成很大的交变应力,以致造成应力疲劳。

一、开口型分层某厂生产的板材分层是开口型分层,见图1钢板分层。

从钢板的表面就可以分辨出来。

不需要做实验,图1是某钢厂发运到中南某大型物流企业的板材照片,属于钢厂漏检产品,经销商提出质量异议后,钢厂直接报废了,经销商按废钢价销售给废钢企业使用。

1、分层形貌见图1。

资料显示与钢种关系不大。

2、分层原因分析图5是正常的铸坯凝固过程纵向断面示意图。

图5正常情况下铸坯凝固过程纵向断面示意图图6异常情况下铸坯凝固过程纵向断面示意图从图6可以看见,A、B两点造成铸坯搭桥,在C点形成缩孔,产生中心线裂纹或中心疏松,轧制后可能出现分层缺陷。

热轧钢板成型开裂原因热轧钢板是一种常用的金属材料,广泛应用于建筑、汽车制造、船舶制造等领域。

然而,在使用过程中,我们常常会遇到热轧钢板成型开裂的问题。

那么,热轧钢板成型开裂的原因是什么呢?接下来,我们将从材料特性、生产工艺和应力等方面进行分析。

热轧钢板的成型开裂与材料的特性有关。

热轧钢板具有较高的强度和硬度,但也存在一定的脆性。

当受到外部力作用或工艺参数不当时,热轧钢板容易发生开裂。

例如,热轧钢板在冷却过程中受到急剧的温度变化,会导致内部应力集中,从而引发开裂。

此外,热轧钢板的化学成分和晶粒结构也会影响其开裂倾向。

含有过高或过低的碳含量、合金元素含量不均匀或晶粒过大等因素都可能导致热轧钢板成型开裂。

生产工艺是热轧钢板成型开裂的另一个重要原因。

热轧钢板的生产过程中,包括加热、轧制、冷却等多个环节。

在加热过程中,如果温度控制不当或加热速度过快,会导致钢板内部温度不均匀,从而引发开裂。

在轧制过程中,如果轧制力过大或轧制温度过低,也会增加钢板的应力,使其易于开裂。

此外,冷却过程中的冷却速度和冷却方式也会对热轧钢板的开裂倾向产生影响。

如果冷却速度过快或冷却方式不合适,会导致钢板表面和内部温度梯度过大,引发开裂。

应力是热轧钢板成型开裂的重要因素之一。

热轧钢板在生产和使用过程中会受到各种应力的作用,包括热应力、冷却应力、轧制应力和外部载荷应力等。

当这些应力超过钢板的强度极限时,就会导致开裂。

例如,在冷却过程中,由于钢板表面和内部温度梯度的差异,会产生冷却应力,当冷却应力超过钢板的强度极限时,就会引发开裂。

此外,外部载荷应力如弯曲、拉伸等也会对热轧钢板产生影响,当应力集中或超过钢板的强度极限时,也会导致开裂。

热轧钢板成型开裂的原因主要包括材料特性、生产工艺和应力等因素。

为了减少热轧钢板成型开裂的问题,我们应当合理选择材料,控制生产工艺参数,注意应力的作用。

在实际应用中,还可以采取一些措施来防止热轧钢板开裂,比如改善材料的化学成分和晶粒结构,优化加热、轧制和冷却工艺,合理设计结构和减小应力集中等。

热轧Q460C板剪切分层原因分析

潘红涛

【期刊名称】《酒钢科技》

【年(卷),期】2024()1

【摘要】本文对剪切过程中分层的热轧20mm Q460C板进行了硫印、冷蚀低倍

试验,结果显示分层部位存在硫化物的连续、条状偏析带,且偏析带对应部位已开裂。

然后采用金相显微技术对硫印、酸洗试验中发现的心部分层开裂部位进行了微观观察和分析,结果显示分层开裂部位的硫化物偏析带对应的硫化物呈网状、密集状态

分布,个别硫化物边缘有开裂现象,同时局部析出2~10um网状分布的氮化钛颗粒。

4%硝酸酒精侵蚀后,发现网状、密集分部的硫化物、氮化钛颗粒分布于网状铁素体晶粒内,心部开裂部位组织为贝氏体+共析网状铁素体+先共析断网状铁素体,裂纹沿共析网状铁素体和网状硫化物扩展。

【总页数】5页(P78-82)

【作者】潘红涛

【作者单位】酒钢集团技术中心

【正文语种】中文

【中图分类】TG1

【相关文献】

1.Q460C中厚板"分层"原因分析

2.厚规格Q460C热轧卷板缺陷分析及解决措施

3.Q460C钢板剪切分层原因分析

4.700MPa级热轧高强钢在剪切加工过程中分层开裂的原因

5.Q460C钢板拉伸试样断口分层原因分析

因版权原因,仅展示原文概要,查看原文内容请购买。

热轧带钢表面质量缺陷原因分析【摘要】热轧带钢表面质量缺陷是影响产品质量和生产效率的重要因素,本文从影响因素、分类特点、检测方法、处理方法以及综合分析等方面进行了深入研究。

研究发现,温度、轧制力度、冷却方式等因素对质量缺陷有着显著影响。

通过对各类缺陷进行分类并分析其特点,可以更好地找到解决方法。

检测方法的进步为及时发现和处理缺陷提供了保障,而处理方法的不断完善则能有效减少质量问题。

综合分析不同因素交织的情况,提出了一些启示和未来展望,为提高热轧带钢表面质量做出了重要贡献。

【关键词】热轧带钢、表面质量、缺陷、原因分析、影响因素、分类、特点、检测方法、处理方法、综合分析、启示、未来展望。

1. 引言1.1 热轧带钢表面质量缺陷原因分析热轧带钢表面质量缺陷是制约热轧带钢质量的重要因素之一,对热轧带钢的机械性能、外观质量和使用寿命都会造成不同程度的影响。

深入分析热轧带钢表面质量缺陷的原因,对于提高热轧带钢质量和市场竞争力具有十分重要的意义。

热轧带钢表面质量缺陷主要来源于多种因素的综合作用,包括原材料、热轧工艺、设备磨损、操作技术等方面。

原材料的质量直接影响着热轧带钢的表面质量,原料中的杂质、氧化皮等都会对表面质量造成影响;热轧工艺参数如温度、压下量、冷却方式等也是决定表面质量的关键因素;设备的磨损会导致不均匀的压下力和不稳定的轧制质量,进而影响表面质量;操作技术不到位或不规范也会引起表面质量缺陷。

通过深入分析热轧带钢表面质量缺陷的原因,可以找到相应的解决方法,提高热轧带钢的表面质量,增强市场竞争力。

2. 正文2.1 热轧带钢表面质量缺陷的影响因素分析热轧带钢表面质量缺陷的形成是受多种因素的综合影响的。

原材料的质量是影响热轧带钢表面质量的关键因素之一。

原材料的成分、结构和含杂质等都会直接影响到热轧带钢的表面质量。

热轧工艺参数的选择和控制也是决定热轧带钢表面质量的重要因素。

热轧工艺中的温度、压力、速度等参数的选择不当会导致热轧带钢表面出现缺陷。

钢板分层缺陷的成因及控制

[我的钢铁] 2009-06-03 07:29:41

钢板分层是中厚板生中一种常见缺陷,可恶化钢板力学性能,特别是沿厚度方向的力学性能显著降低,极易造成钢板降级改判。

该缺陷容易出现在30mm厚规格以上,小于30mm厚钢板多无分层缺陷,且规格越厚,分层缺陷越明显。

金相分析发现:存在较高级别的硫化物夹杂,在分层缺陷两侧存在铁素体偏析带,其中有长条的MnS夹杂。

分层缺陷的向内延伸裂纹线上存在较高含量的C,O,S,Mn和Fe 等元素。

其分层机理:当钢水中S含量偏高,在钢水凝固进程中,、钢中S和Mn元素、会生成MnS夹杂。

轧制过程中,存在于钢中的硫化物夹杂沿轧制方向变形为长条状,在剪切过程中,由于受到Z向拉应力的作用,塑性硫化物夹杂内部因平面滑移而产生了长且窄的滑移带,滑移带上的位错被阻塞在夹杂物和基体的界面处,造成该处的应力集中并导致界面处首先产生空洞;随着应力的增大,空洞互相连通形成微裂纹且进一步扩展,促使相邻夹杂物引起的裂纹连通形成平台,进而形成宏观分层。

可以得出其控制措施:

1降低钢中硫含量减少钢中硫化物夹杂

因钢板分层主要是由于硫化物夹杂存在形成空洞、裂纹而造成的。

因此,降低钢中硫含量是减少钢板分层的主要途径。

可通过加强对入炉铁水和铁块硫含量的控制来降低硫含量,及采用双渣操作来降低硫含量。

2增大轧制压缩比

由于轧制过程中,压缩比越小,钢中的硫化物变形量越小,钢板产生的分层越明显。

而分层的钢板主要集中在30mm以上钢板(30mm以下钢板未出现分层),部分钢板厚度达到40mm,而所用坯料厚度为180mm,压缩比只有4.5~6。

增大压缩比有利于钢板内部缺

陷的焊合,特别是采用大压下轧制工艺,可使钢板内部的组织更均匀,硫化物夹杂更细小,分层缺陷产生概率越小。

此种通过在冶炼时控制硫含量及轧制时增大压缩比的方法,在国内临钢用于降低钢板分层缺陷,实施后发现效果良好。

(王华)。