简易卧式旋压机床设计(机床总体与运动参数设计)

- 格式:doc

- 大小:2.49 MB

- 文档页数:35

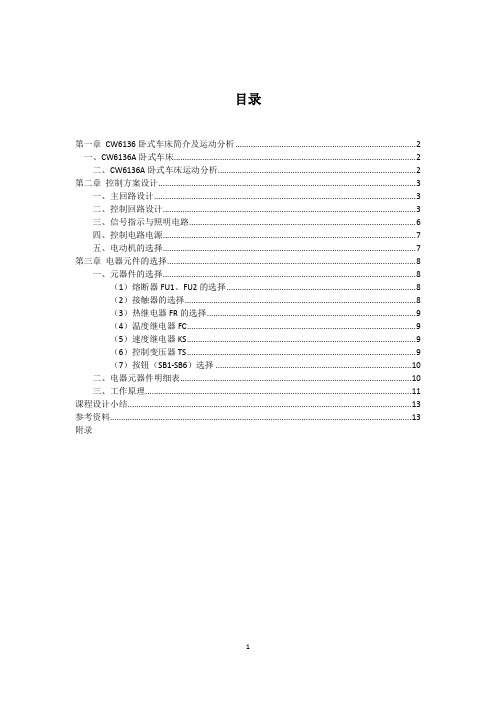

目录第一章CW6136卧式车床简介及运动分析 (2)一、CW6136A卧式车床 (2)二、CW6136A卧式车床运动分析 (2)第二章控制方案设计 (3)一、主回路设计 (3)二、控制回路设计 (3)三、信号指示与照明电路 (6)四、控制电路电源 (7)五、电动机的选择 (7)第三章电器元件的选择 (8)一、元器件的选择 (8)(1)熔断器FU1、FU2的选择 (8)(2)接触器的选择 (8)(3)热继电器FR的选择 (9)(4)温度继电器FC (9)(5)速度继电器KS (9)(6)控制变压器TS (9)(7)按钮(SB1-SB6)选择 (10)二、电器元器件明细表 (10)三、工作原理 (11)课程设计小结 (13)参考资料 (13)附录第一章CW6136卧式车床简介及运动分析一、CW6136A卧式车床CW6136A型普通车床功率大,转速高,刚性好,适合于高速切削和强力切削。

因主电机采用了双速电动机,故调速性能好,调速范围更广。

CW6136A型卧式车床主要由2台电动机组成,即:主轴电动机M1和冷却电动机M2。

二、CW6136A卧式车床运动分析CW6136A型普通车床电路。

机床电气控制板安装在机床前面左侧,带锁的电源总开关QS装在机床后面。

开动机床前,先用钥匙开启锁头,再按下绿色的按钮,此时电源接通,白色电源信号灯亮,机床即可启动。

车削加工中,为防止刀具和工件的温度过高,延长刀具使用寿命,提高加工质量,车床附有一台单方向旋转的冷却泵电动机M2。

CW6136A卧式车床的床身较长,为了提高生产效率、减轻工人的劳动强度。

电动机可根据使用需要,随时手动控制起停。

CW6136A在进行车削加工时,因被加工的工件材料、形状、大小、性质及工艺要求不同,且使用的刀具也不同,所以要求切削速度也不同,这就要求主轴有较大的调速范围。

车床大多采用机械方法调速,变换主轴箱外的手柄位置,可改变主轴的转速。

正常车削加工时一般不要求反转,但在加工螺纹时,为保证螺纹的加工质量,为避免乱扣,加工完毕后要求反转退刀,且工件旋转速度与刀具的移动速度之间保持严格的比例关系。

简易卧式铣床传动装置设计摘要本设计为简易卧式铣床的传动装置设计。

由于此设计需要按照工厂的具体情形(条件),自行设计,制造,能供本厂生产利用的简单的机床,所以本设计是依照工厂生产需要,进行有针对性的设计制造。

在设计进程中发觉,能够利用方案有很多种,可是大部份传动方案由于传动比和结构方面的原因不能利用,只有采用蜗杆—圆锥齿轮减速器。

传动比的分派本着机体结构简单、体积小、重量轻的原则来肯定,传动零件的设计应尽可能选用既能知足要求有是价钱低廉的材料。

按照卧式铣床的特点主要利用了两级传动装置,第一级利用了蜗杆减速器,第二级采用了圆锥齿轮减速器,而且这两级减速器别离独立,各为一体。

主如果考虑其以后的改装方便和经济性易保护等方面,例如:蜗杆减速器为多用途设计,在本设计中为下置式,若需要上置式则能专门快捷方便的进行改装。

本设计的重点和难点部份为多功能蜗杆减速器的设计,它能改成蜗杆上置式工作,也能改成蜗杆下置式进行工作。

可利用有限的物力和财力对机床做多功能的改造。

关键词简易机床减速装置传动AbstractThis design for simple horizontal milling machine transmission device design. As a result of this design needs according to the factory special details (condition), independently to design, the manufacture, can supply this factory production use the simple engine bed, therefore this design defers to the plant production need, carries on has the pointed design manufacture.Discovered in the design process that, may have very many kinds using the plan, but majority of transmissions plan because the velocity ratio and the structure aspect reason cannot use, only then uses the worm bearing adjuster bevel gear reduction gear. The velocity ratio assignment in line with the body structure simple, the volume is small, the weight light principle determined that, the transmission components design should select as far as possible already can answer the purpose has is the price inexpensive material. Has mainly used two levels of transmission devices according to the horizontal milling machine characteristic, the first level has used the worm reducer, the second level has used the bevel gear reduction gear, and these two levels of reduction gears distinction is independent, each is a body. Mainly is considered its later the reequipment convenience and the efficiency will be easy to maintain and so on the aspect, for example:The worm reducer is the multipurpose design, in this design for down-alex, if needs onto set at the type then can very quick Czechoslovakia facilitate carries on the reequipment.This design key point and the difficulty partially for the multi-purpose worm reducer design, it can alter to on the worm bearing adjuster to set at the type work, also can alter to the worm bearing adjuster down-alex to carry on the work. May use the limited physical resource and the financial resource makes the multi-purpose transformation to the engine bed.Keyword: Simple engine-bed decelerating device transmission目录简易卧式铣床传动装置设计 (1)1 .简易卧式铣床的传动装置的设计 (8)前言 (8)2.传动装置设计 (9)铣床的熟悉 (9)铣床的传动方式 (10)3.选择电动机 (11)原始参数 (11)电动机的选择 (11)4.传动方案的选择: (12)计算总传动比 (12)选择传动形式 (12)传动方案的选择 (13)方案一: (13)方案二: (14)方案三: (15)方案四: (16)方案综合考虑并选用 (17)5.按照传动方案计算运动参数 (18)传动比的分派 (18)蜗杆,蜗轮传动计算(<机械设计手册>机械工业出版社) (18)选择材料 (18)选择蜗杆蜗轮的齿数 (19)肯定许用应力 (19)按接触强度计算; (19)求蜗轮的圆周速度,并校核效率,实际传动比: (20)校核蜗轮齿面的接触强度 (21)蜗轮齿根强度校核 (21)计算几何尺寸 (22)各轴段轴向长度的肯定 (24)按许用弯曲应力校核轴 (24)蜗杆,蜗轮简图 (26)蜗杆减速器轴承的选用 (27)蜗杆轴轴承的选用 (27)蜗轮轴轴承的选用 (28)锥齿轮传动设计:(进程见《机械零件设计手册》第三版) (30)初步设计: (30)几何计算。

广东轻工职业技术学院毕业设计论文题目:简易卧式旋压机床设计(机床总体与运动参数设计)院系:机电工程系专业:机械制造与自动化学号:2011010402329学生姓名:李奕文指导教师:徐进起止日期:2014.3—2014.51 / 35一、前言旋压是通过毛坯旋转与施加外力两者联合作用使金属板料或成形毛坯产生塑性变形的一种无切削加工成形技术。

通过旋压可以完成成形、缩径、收口、翻边、卷边及压筋等各种成形方式。

20世纪60年代初,为了解决某些产品成形问题,部分军工部门(例如航空部)开始应用旋压技术加工诸如飞机副油箱、发动机燃烧室等产品,开始采用自制的非常简单的旋压设备来加工成形制品。

这些设备大多为机械、手动和简单液压装置。

这是国内自制的旋压机初型。

进入21世纪,大多数制造行业和企业的生产、加工装备绝大数是传统的机床,而且多数以上是役龄在10年以上的旧机床,生产装备和技术陈旧而落后。

用这种装备加工出来的产品普遍存在质量差、档次低、成本高、供货期长,从而在国际、国内市场,军品和民品市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展。

本文以车床为基础来进行简易卧式旋压机床设计,进一步对旋压机的旋压机机床总体与运动参数进行了解,并提高自己的动手、思考能力和如何在遇到难题时调动自己的知识储备来分析解决难题。

2014年2月24日2 / 35二、目录一、前言 (2)二、目录 (3)三、概括 (4)3-1旋压 (4)3-2旋压技术 (5)四、旋压机床总体设计 (6)4-1芯模 (7)4-2旋轮 (8)4-3旋轮座的设计 (10)4-4液压装置 (11)4-5旋轮运动轨迹控制 (13)4-6华中数控系统 (15)4-7伺服传动系统 (16)五、旋压机床运动参数设计 (19)5-1进给量与进给速度 (19)5-2芯模和旋轮的间隙 (20)5-3减薄率 (21)5-4旋轮参数 (22)5-5数控系统编程与参数 (24)5-6液压装置参数 (26)六、旋压机床的研究现状 (32)6-1国外数控旋压机床的研究现状 (32)6-2国内数控旋压机床的研究现状 (33)七、参考文献 (35)3 / 35三、概括3-1旋压旋压是将平板或空心坯料固定在旋压机的模具上,在坯料随机床主轴转动的同时,用旋轮或赶棒加压于坯料,使之产生局部的塑性变形。

卧式单面多轴钻孔组合机床液压课程设计以卧式单面多轴钻孔组合机床液压课程设计为标题,本文将从机床结构设计、液压系统设计、控制系统设计三个方面进行详细阐述。

一、机床结构设计卧式单面多轴钻孔组合机床是一种具有多轴钻孔功能的机床,其结构设计至关重要。

在设计过程中,需要考虑以下几个方面:1.1 机床整体结构设计卧式单面多轴钻孔组合机床的整体结构应具有良好的刚性和稳定性,以确保加工过程中的精度和稳定性。

同时,还需要考虑机床的操作便捷性和安全性。

1.2 主轴设计主轴是机床的核心部件之一,其设计应考虑主轴的转速范围、功率和扭矩需求,以满足不同工件的加工要求。

1.3 工作台设计工作台是机床上用于夹持工件的部件,其设计应考虑工件的尺寸和重量,以确保工件在加工过程中的稳定性和精度。

二、液压系统设计液压系统是卧式单面多轴钻孔组合机床的重要组成部分,其设计应满足以下要求:2.1 液压元件的选择液压系统中的液压元件包括液压泵、液压马达、液压缸等,其选择应根据机床的工作负荷和工作条件进行合理搭配,以确保液压系统的正常运行。

2.2 液压系统的工作压力和流量设计液压系统的工作压力和流量设计应根据机床的工作要求和液压元件的额定参数进行合理选取,以确保液压系统能够稳定可靠地提供所需的液压能力。

2.3 液压管路设计液压管路的设计应考虑液压系统的布局和液压元件的连接方式,以确保液压油能够顺畅地流动,并且减少液压泄漏的可能性。

三、控制系统设计控制系统是卧式单面多轴钻孔组合机床的关键部分,其设计应满足以下要求:3.1 控制方式的选择控制系统可以采用传统的机械控制方式,也可以采用现代的数控控制方式。

在选择控制方式时,需要考虑机床的加工精度要求和操作人员的技术水平。

3.2 控制系统的功能设计控制系统的功能设计应根据机床的工作要求和操作人员的操作习惯进行合理设计,以提高机床的工作效率和加工质量。

3.3 控制系统的安全设计控制系统的安全设计应考虑到机床在工作过程中可能出现的故障和意外情况,采取相应的安全措施,保障操作人员的人身安全。

目录1. 绪论 (1)2. 主传动系统的组成及要求 (2)3. 主传动系统的运动设计 (4)3.1 转速图 (4)3.2 结构网与结构式 (9)3.3 转速图的拟定 (10)3.4 带轮及V带设计 (15)3.5 齿轮齿数的确定 (17)3.6 齿轮各项参数的确定 (22)4. 主传动系统的结构设计 (25)4.1 主传动系统的布局及变速机构的类型 (25)4.2 齿轮的布置 (26)4.3 轴的空间布置 (28)4.4 计算转速 (29)4.5 主轴轴径设计 (32)4.6 主传动系统的开停装置 (35)4.7 主传动系统的制动装置 (35)5. 传动系统的润滑······························································································错误!未定义书签。

设计内容设计说明及计算过程备注一、负载分析1.1 工作负载工作负载是液压缸负载的主要组成部分,它与设备的运动情况有关,不同机械的工作负载其形式各不相同,对于机床,切削力是工作负载。

工作负载可以是恒定的,也可以是变化的;可能是正值,也可能是负值,负载的方向与液压缸(或活塞)的运动方向相反者为正,相同者为负。

1.2 摩擦负载摩擦阻力是指主机执行机构在运动时与导轨或支撑面间的摩擦力,其值恒为正值。

静摩擦力 Ffs=1000N动摩擦力 Ffd=500N1.3 惯性负载惯性负载是指运动部件在启动或制动过程中,因速度变换由其惯性而产生的负载,可由牛顿第二定律计算。

Fs=ma=G/g×△v/△t=32N 式中:m——运动部件的质量,Kg;a——运动部件的加速度,m/s2;G——运动部件的重力Ng——重力加速度,m/s2;△v——速度的变化量,m/s;△t——速度变化所需要的时间,s。

1.4 运动分析按设备的工艺要求,把所研究的执行元件在完成一个工作循环时的运动规律用图表示出来,一般用速度——时间(v—t)或速度——位移(v—s)曲线表示,称执行元件的速度循环图(速度图)。

设计内容设计说明及计算过程备注二、负载图和速度图速度图负载图设计内容设计说明及计算过程备注三、确定液压缸的主要参数3.1 液压缸主要尺寸的确定计算液压缸的结构尺寸液压缸的结构尺寸主要有三个:缸筒内径D、活塞杆外径d和缸筒长度L。

(1)缸筒内径D。

液压缸的缸筒内径D是根据负载的大小来选定工作压力或往返运动速度比,求得液压缸的有效工作面积,从而得到缸筒内径D,再从GB2348—80标准中选取最近的标准值作为所设计的缸筒内径。

根据负载和工作压力的大小确定D:①以无杆腔作工作腔时②以有杆腔作工作腔时(2)活塞杆外径d。

活塞杆外径d通常先从满足速度或速度比的要求来选择,然后再校核其结构强度和稳定性。

也可根据活塞杆受力状况来确定,一般为受拉力作用时,d=0.3~0.5D。

CT系列卧式旋压机使用说明书(机械部分)前言十分感谢您选择了我们制造的复合旋压机床。

正确的使用、维护机床可以为您创造更多更好的财富,也能够使机床保持长久、稳定的精度和寿命。

另外,对操作者的人身安全和机床和机床的使用安全也有了可靠的保障。

因此,在开始使用本机前,请您务必首先阅读和理解本使用说明书的各个章节,特别是安全方面的章节。

关于本机床操作方面及NC编程方面的知识,请详看本《使用说明书》的电气部分。

由于在生产过程中,对机床某些地方进行小的变动是不可避免的,因此当本说明书与机床间出现小的差别时,恕不通知。

1 安全当您使用CT-250M/450M复合旋压机床时,请认真阅读以下各项安全注意点,若有疏忽,轻者可能降低切削精度,重者可能引起严重的身体伤害或更加不堪设想的后果。

1.1安装程序1.1.1安装前准备工作(1)电源:本机床需要的电源供应容量,规格如下:(2)气源:气压用以控制尾轴、料架控制、切边刀控制及工件吹气等,其设计压力为5bar,因此气源的压力值应稳定的保持在6bar以上,本机用量为300l/min。

(3)润滑油箱的油量一定要充足,其容量为1.8L。

1.1.2 安装环境1. 环境条件通常机床应安装在以下条件的环境内:(1)电源电压:85%到110%变化波动范围内(2)频率:±2Hz变化波动范围内(3)室温:0℃到45℃范围内(4)相对湿度:<90%(温度变化不应引起冷凝现象)(5)空气:避免高度灰尘,酸腐蚀气体和盐雾(6)机床不应安装在阳光可引起环境温度变化的位置和安装在有异常振动的环境内。

2.机床应与其他机床分开放置,不可距离大近。

3.应有足够的维修空间。

安装时,机床的门及控制器应不影响或阻碍打开或转开。

4.机床周围应避免有高频设备、电焊机等电磁干扰源,亦应避免与有大起动电流的设备共用一套电源。

1.1.3 安装须知为了安全,安装机床时须注意以下述事项:1.连线(1)必须使用本说明书中规定的套线或性能更优的套线。

卧式车床设计(完整报告版)摘要:卧式车床是一种广泛应用的机械加工设备,其在船舶、铁路、机械及核电等领域都有重要应用。

本文针对卧式车床的结构与功能进行了探讨,并对设计的具体方案进行了详细的分析。

通过对其机械原理、动力系统及控制系统的研究,设计一种高速、高精度、高稳定性的卧式车床,具有占地面积小、可靠性高、效率高等特点。

关键词:卧式车床;结构设计;动力系统;控制系统1 引言卧式车床是一种重要的机械加工设备,已广泛应用于船舶、铁路、机械及核电等领域。

卧式车床的黑箱般的结构,使其精密度高、效率高,成为机械加工领域必不可少的一部分。

随着现代工业对生产效率和质量的要求越来越高,针对卧式车床的设计也变得愈加重要。

2 卧式车床结构卧式车床主要由主轴、工作台、滑板、底座、卡盘与刀架等组成。

主轴是卧式车床的心脏,它可用来夹持各种工件,具有传递动力的功能。

卡盘是一种固定在主轴上的夹具,用来夹持工件进行加工。

刀架是卧式车床上可调的部件,可以使切削刀具处于合适的位置,以便于加工工件。

滑板是固定在底座上的一个滑动式构件,确保工件在加工时保持平稳。

底座是卧式车床的支撑部分,保证了整个车床的平衡。

3 卧式车床动力系统卧式车床的动力系统主要由动力装置、传动系统、切削力控制、冷却系统和润滑系统五部分组成。

动力装置是卧式车床运转的动力源,大多数卧式车床采用电动机作为动力装置,使整台车床保持稳定动力。

传动系统包括主轴、齿轮箱和导轨,它们可以确保主轴高效率、稳定性以及工作台平稳移动。

切削力控制系统用于控制切削力的大小和方向,以保证加工工件的质量。

冷却系统主要是将清洗的冷却液喷洒到加工件上,以使其不致过热。

润滑系统主要是保证车床各部件的润滑以及优化维护。

控制系统是卧式车床的核心,它主要分为数控及非数控系统。

非数控控制系统是通过手动操作来控制卧式车床进行加工。

数控控制系统是通过编写程序来自动控制卧式车床完成加工。

数控控制系统的控制系统极其多样化,具有功能更强大,速度更快,精度更高等优点,常独立于车床而成为系统相对独立的成分。

广东轻工职业技术学院毕业设计论文题目:简易卧式旋压机床设计(机床总体与运动参数设计)院系:机电工程系专业:机械制造与自动化学号:2011010402329学生姓名:李奕文指导教师:徐进起止日期:2014.3—2014.51 / 35一、前言旋压是通过毛坯旋转与施加外力两者联合作用使金属板料或成形毛坯产生塑性变形的一种无切削加工成形技术。

通过旋压可以完成成形、缩径、收口、翻边、卷边及压筋等各种成形方式。

20世纪60年代初,为了解决某些产品成形问题,部分军工部门(例如航空部)开始应用旋压技术加工诸如飞机副油箱、发动机燃烧室等产品,开始采用自制的非常简单的旋压设备来加工成形制品。

这些设备大多为机械、手动和简单液压装置。

这是国内自制的旋压机初型。

进入21世纪,大多数制造行业和企业的生产、加工装备绝大数是传统的机床,而且多数以上是役龄在10年以上的旧机床,生产装备和技术陈旧而落后。

用这种装备加工出来的产品普遍存在质量差、档次低、成本高、供货期长,从而在国际、国内市场,军品和民品市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展。

本文以车床为基础来进行简易卧式旋压机床设计,进一步对旋压机的旋压机机床总体与运动参数进行了解,并提高自己的动手、思考能力和如何在遇到难题时调动自己的知识储备来分析解决难题。

2014年2月24日2 / 35二、目录一、前言 (2)二、目录 (3)三、概括 (4)3-1旋压 (4)3-2旋压技术 (5)四、旋压机床总体设计 (6)4-1芯模 (7)4-2旋轮 (8)4-3旋轮座的设计 (10)4-4液压装置 (11)4-5旋轮运动轨迹控制 (13)4-6华中数控系统 (15)4-7伺服传动系统 (16)五、旋压机床运动参数设计 (19)5-1进给量与进给速度 (19)5-2芯模和旋轮的间隙 (20)5-3减薄率 (21)5-4旋轮参数 (22)5-5数控系统编程与参数 (24)5-6液压装置参数 (26)六、旋压机床的研究现状 (32)6-1国外数控旋压机床的研究现状 (32)6-2国内数控旋压机床的研究现状 (33)七、参考文献 (35)3 / 35三、概括3-1旋压旋压是将平板或空心坯料固定在旋压机的模具上,在坯料随机床主轴转动的同时,用旋轮或赶棒加压于坯料,使之产生局部的塑性变形。

在旋轮的进给运动和坯料的旋转运动共同作用下,使局部的塑性变形逐步地扩展到坯料的全部表面,并紧贴于模具,完成零件的旋压加工。

旋压是一种综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺特点的少无切削加工的先进工艺。

是利用旋压工具对旋转坯料施加压力,使之产生连续的局部塑性变形而成形为所需空心回转零件的塑件加工方法,是制造薄壁回转体零件常用的一种工艺方法,可以完成拉深、翻边、收口等多种不同的成型工序。

4 / 353-2旋压技术旋压技术,也叫金属旋压成形技术,通过旋转使之受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。

这里,金属材料必须具有塑性变形或流动性能,旋压成形不等同塑性变形,它是集塑性变形和流动变形的复杂过程,特别需要指出的是,我们所说的旋压成形技术不是单一的强力旋压和普通旋压,它是两者的结合;强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术,是一种比较老的成熟的方法和工艺,也叫滚压法。

金属旋压技术的基本原理相似于古代的制陶生产技术。

旋压成型的零件一般为回转体筒形件或碟形件,旋压件毛坯通常为厚壁筒形件或圆形板料。

旋压机的原理与结构类似于金属切削车床。

在车床大拖板的位置,设计成带有有轴向运动动力的旋轮架,固定在旋轮架上的旋轮可作径向移动;与主轴同轴联接的是一芯模(轴),旋压毛坯套在芯模(轴)上;旋轮通过与套在芯模(轴)上的毛坯接触产生的摩擦力反向被动旋转;与此同时,旋轮架在轴向大推力油缸的作用下,作轴向运动。

旋轮架在轴向、旋轮在径向力的共同作用下,对坯料表面实施逐点连续塑性变形。

在车床尾顶支架的位置上,设计成与主轴同一轴线的尾顶液压缸,液压缸对套在芯模(轴)上的坯料端面施加轴向力。

5 / 356 / 35四、旋压机床总体设计车床改造成旋压机的整体思路 : 为提高精度, 对车床机械、电气部分进行整修; 利用车床主体、横向导轨、纵向导轨、主轴转动装置、三爪卡盘, 改造旋轮、旋轮架, 并将横向和纵向导轨改为液压驱动, 尾顶部分改为液压装置; 保留原有的主传动系统和变速操作机构, 增加变频器, 实现主轴转动的无级变速; 控制系统部分采用先进的比电源 PLC 手摇轮电磁阀 液压系统 旋轮座主轴 快速进给电机X 轴 图4.0旋压机床总体设计框图4-1芯模目前国内用的旋压机主要有车床改造而成的,其本身的通用夹具(三角卡盘)由于改造的需要,将其卸掉,查阅相关资料可知:主轴为空心的,端部为莫氏6号锥度。

因此,在设计芯模时,只需就将芯模尾部设计成莫氏6号锥度,尾部按经验取L=100mm。

其优点是芯模的装拆方便;能自动找正、定心。

最终成品的外形取决于芯模的形状。

旋压过程,毛坯受到外力的作用,旋压件,始终可看为芯模与旋压件是紧紧靠在一起的,两者之间的间隙△视为0,因此芯模头部的外形尺寸与旋压件内部尺寸一致。

表4.1莫氏锥度的各个参数:7 / 358 / 354-2旋轮旋轮是旋压加工的主要工具之一,也是使旋压工艺获得良好效果的一个重要影响因素。

旋压通常选用含钒的高速钢或优质的工具钢。

大量生产与旋轮直径较小时,采用高速钢。

冷旋压采用表面氮化处理的高速钢,热旋压一般选用Gr12Mo 、3Gr2W8V 、P18等。

图4.1 为旋压用的各种旋轮通常情况下,选用旋轮直径需考虑旋压件的最大直径以及板坯的材料和厚度,但从图3.2调查结果中,不难发现旋轮直径并不随旋压件直径的增大而增大,因此旋轮直径的选择没有一个切却的数值。

选用旋轮圆角半径主要根据表3.2旋轮圆角半径的选用实例选取。

9 / 35图4.4四方刀架制,尾顶油缸由电磁阀控制。

在液压系统设计过程中(详细内容可参考《液压与气压传动》课程设计任务指导书), 通过对液压缸直径、比例阀流量、液压泵功率及运动速度等的详细计算, 并综合考虑空间11 / 3512 / 354-5旋轮运动轨迹控制数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,对国际民生的一些重要行业国防、汽车等的发展起着越来越重要的作用,这些行业装备数字化已是现代发展的大趋势,数控技术朝着精密化发展、开放化发展、复合化发展。

旋轮运动轨迹控制,在过去的时候主要靠靠模板,控制运动轨迹,相对去数控旋压机,存在诸多缺点:单一、一模一零件、易损、精度不高、安装麻烦……而用数控旋压机不存在以上问题,还有以下优点:a)加工精度高,具有较高的加工质量;b)可进行多坐标的联动,能加工形状复杂的零件;c)加工零件改变时,一般只需要更改数控程序,可节省生产准备时间;d)机床本身的精度高、刚性大,可选择有利的加工用量,生产率高(一般为普通旋压机床的3~5倍);e)机床自动化程度高,可以减轻劳动强度。

本旋压机设计经过充分考虑,决定采用国内较成熟的华中数控系统(经济型)和比例伺服阀控制配合控制旋轮运动轨迹控制。

13 / 35旋压机的主要制品为对称的旋转件,零件基本上可以通过一条母线旋转得到。

因此运动轨迹比较简单,只需两轴联动就可以满足要求。

控制x和z轴即可。

机械部分采用滚珠丝杠传动的模块化十字工作台,用于实现目标轨迹和动作。

X轴、Z轴的位移由比例伺服阀控制实现,X轴、Y轴的位移闭环控制过程为: 给定一个位移控制目标值, 根据光栅尺位移传感器对实际位移量的检测值和计数器计数的反馈信息进行比较,得到一个差值, 通过 PID控制算法, 输出比例伺服阀开度控制电压, 通过比例伺服阀控制液压缸的运动。

X轴、Y轴压力检测通过压力传感器实现, 其过程与位移控制一样, 通过比例伺服阀实现力的闭环控制。

图4.8 数控旋压机X轴、Z轴的位移闭环控制逻辑图14 / 354-6华中数控系统华中数控系统用HNC-21 系列数控装置HNC-21T HNC-21M 采用先进的开放式体系结构内置嵌入式工业PC 机,高性能32 位中央处理器,配置7.5” 彩色液晶显示屏和标准机床工程面板,集成进给轴接口主轴接口,手持单元接口,内嵌式PLC 接口,远程I/O 板接口于一体,支持硬盘电子盘等程序存储方式以及软、DNC、以太网等程序交换功能;配置灵活,结构紧凑,易于使用可靠性高的特点。

图4.9华中数控系统总体控制体系15 / 354-7伺服系统从上面的内容可知,该课题的伺服装置主要是电液伺服阀。

伺服阀是一种根据输入信号及输出信号反馈量连续成比例地控制流量和压力的液压控制阀。

电液伺服阀将小功率的电信号转换为大功率的液压能输出,实现执行元件的位移、速度、加速度及力的控制。

伺服阀控制精度高,响应速度快,电液伺服系统容易实现计算机控制。

电液伺服阀在电液控制系统中的地位如图4.10所示。

电液伺服阀包括电力转换器、力位移转换器、前置级放大器和功率放大器等四部分。

图4.10电液控制系统方块图图4.11电液伺服工作原理16 / 35本课题的电液伺服系统选用位置反馈式伺服阀,如图4.12,为二级滑阀式位置反馈伺服阀结构。

该类型电液伺服阀由电磁部分,控图4.12位置反馈伺服阀结构1—阀体;2—阀套;3—固定节流口;4—二级阀芯;5—固定节流口;6—一级阀芯;7—线圈;8—下弹簧;9—上弹簧;10—磁钢制滑阀和主滑阀组成。

电磁部分是一只力马达,原理如前所述。

动圈靠弹簧定位。

前置放大器采用滑阀式(一级滑阀)。

如图所示,在平衡位置(零位)时,压力油从P腔进入,分别通过P腔槽,阀套窗口,固定节流孔3、5到达上、下控制窗口,然后再通过主阀(二级阀芯)的回油口回油箱。

17 / 35输入正向信号电流时,动圈向下移动,一级阀芯随之下移。

这时,上控制窗口的过流面积减小,下控制窗口的过流面积增大。

所以上控制腔压力升高而下控制腔的压力降低,使作用在主阀芯(二级阀芯)两端的液压力失去平衡。

主阀芯在这一液压力作用下向下移动。

主阀芯下移,使上控制窗口的过流面积逐渐增大,下控制窗口的过流面积逐渐缩小。

当主阀芯移动到上、下控制窗口过流面积重新相等的位置时,作用于主阀芯两端的液压力重新平衡。

主阀芯就停留在新的平衡位置上,形成一定的开口。

这时,压力油由P腔通过主阀芯的工作边到A腔而供给负载。

回油则通过B腔,主阀芯的工作边到T 腔回油箱。

输入信号电流反向时,阀的动作过程与此相反。

油流反向为P→B,A→T。

上述工作过程中,动圈的位移量,一级阀芯(先导阀芯)的位移量与主阀芯的位移量均相等。