异型线绞合导体应用及生产工艺探讨共36页

- 格式:ppt

- 大小:4.54 MB

- 文档页数:36

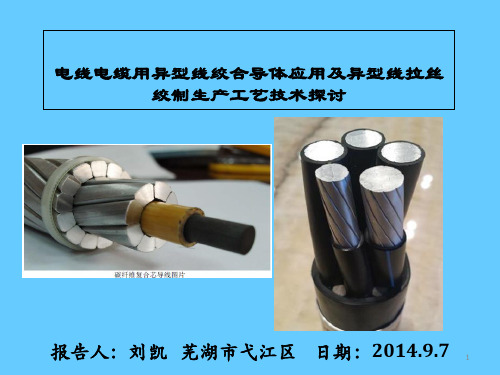

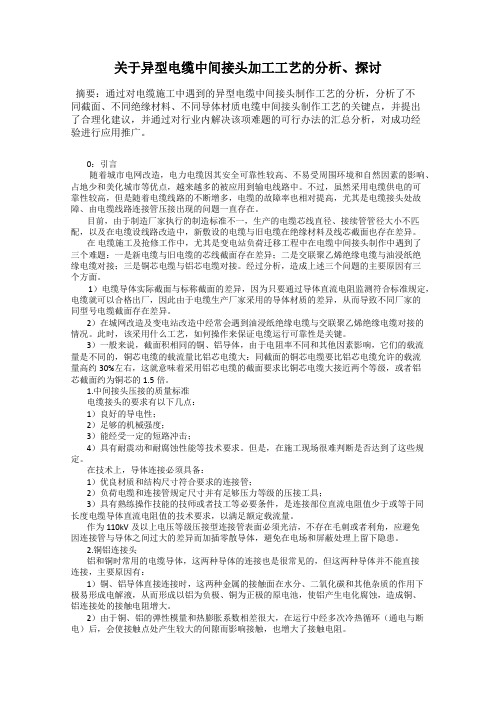

异型线绞合导体应用及生产工艺探讨引言异型线绞合导体是一种特殊设计的电缆导线,结构上与传统的圆形导线有所不同。

该导线由多条扁平形或异型截面的细导线绞合而成,具有一定的灵活性和强度。

在本文中,我们将探讨异型线绞合导体的应用领域以及相关的生产工艺。

异型线绞合导体的应用异型线绞合导体广泛应用于电力系统、通信系统以及电子设备等领域。

以下将详细介绍其在各个领域中的应用及优势。

1. 电力系统中的应用在电力系统中,异型线绞合导体被广泛用于输电线路、变压器和电缆等部件中。

由于其扁平形或异型截面的设计,异型线绞合导体能够有效地减小电流通过时的皮肤和近效应,从而降低电阻、电感和损耗,提高传输效率。

2. 通信系统中的应用在通信系统中,异型线绞合导体常用于电缆和连接器的制造中。

其扁平形或异型截面的设计使得导线更容易弯曲和安装,有利于在狭小空间中布置和连接各种设备。

此外,异型线绞合导体还能提供更好的抗干扰性能,减少信号损失,提高通信质量。

3. 电子设备中的应用在电子设备制造中,异型线绞合导体常用于内部连接和电源供应线的布置。

其扁平形或异型截面的设计使得导线更容易穿线和组织,有利于减小设备内部空间的占用。

此外,异型线绞合导体还能减少电磁干扰,提高信号传输的稳定性和可靠性。

异型线绞合导体的生产工艺异型线绞合导体的生产工艺与传统的圆形导线有所不同。

以下将介绍其生产工艺的主要步骤。

1. 材料准备异型线绞合导体的制造通常使用多条细导线作为原材料。

这些导线可以是铜线、铝线或其他导电材料。

在生产过程中,需要对原材料进行选择、检验和准备工作,确保其质量和规格满足要求。

2. 绞合成形绞合是异型线绞合导体生产过程中的关键步骤。

多条细导线通过机械设备进行绞合,形成扁平形或异型截面的导体。

绞合过程中需要控制绞合的力度和速度,确保导体的压实度和绞合质量。

3. 清洗和涂覆生产完成后的异型线绞合导体需要进行清洗和涂覆处理。

清洗可以去除表面的污垢和杂质,确保导体的导电性能和外观质量。

异型线绞合导体应用及生产工艺探讨引言异型线绞合导体是电力传输领域的一项重要技术,在高压输电线路中得到广泛应用。

本文将介绍异型线绞合导体的优势及其在实际应用中的一些常见场景,并探讨其生产工艺。

异型线绞合导体的优势异型线绞合导体具有以下几个优势:1.抗风振动能力强:由于异型线绞合导体采用多股导线绞制而成,使得整个导体系统具有较大的柔性,能够更好地抵抗高风速对导线的振动,减少对塔架的破坏。

2.减少导线的风荷载:通过异型线绞合导体的绞合设计,可有效减小导线在风中的冲击面积,降低风荷载对导线的作用力,进而降低导线的应力。

3.降低冰覆盖效应:异型线绞合导体在设计时充分考虑冰覆盖对导线的影响,采用合适的绞合结构,克服了圆形导线易于积冰的问题,降低了导线的冰覆盖效应。

4.提高输电线路的传输能力:由于异型线绞合导体的优异导电性能,可在不需要增加塔台高度和线路跨越的情况下,提高输电线路的传输能力,减少输电损耗。

异型线绞合导体的应用场景1. 输电线路建设在电力输电线路的建设中,异型线绞合导体广泛应用于长距离、大容量输电线路。

由于其抗风振动能力强、降低风荷载及冰覆盖效应的特点,异型线绞合导体能够提高输电线路的可靠性和稳定性。

2. 地区环境复杂的线路对于地区环境复杂、容易受到极端天气条件影响的输电线路,如沿海风电场、高寒地区等,采用异型线绞合导体可以提高整个输电系统的抗风振能力,并减轻对导线的冰覆盖效应。

3. 受限空间内的线路在一些有限空间内,如城市区域或山区,由于线路跨越的受限,无法增加塔台高度或导线悬挂高度。

异型线绞合导体的应用可以在保持线路结构不变的情况下,提高输电线路的传输能力,满足城市电力需求。

异型线绞合导体的生产工艺异型线绞合导体的生产工艺主要分为以下几个步骤:1. 材料选择异型线绞合导体的制作依赖于导线股材料的选择。

常见的导线材料包括铝合金、铜及铝合金复合线等。

这些材料具有较好的电导率和机械性能,能够满足输电线路的要求。

2023年 4月下 世界有色金属147异型线拉丝及线缆绞合制作工艺技术探讨陈光银(金川集团工程管理部,甘肃 金昌 737100)摘 要:本文对异型线绞合导体在电线电缆行业中的应用前景进行简要的分析和展望,其次对其生产工艺及应用现状做了简要的介绍,最后介绍了电线电缆异型线拉丝及绞合生产试制工作,探索了异型线拉丝及绞合生产工艺技术,通过工程实例说明其优点及使用效果,佐证了异型线绞合导既有利于电线电缆降低生产成本,又提高产品质量,值得企业推广应用。

关键词:异型线;拉丝;绞合中图分类号:TM7 文献标识码:A 文章编号:1002-5065(2023)08-0147-3Special - shaped wire drawing and cable twisting production technology researchCHEN Guang-yin(Engineering Management Department of Jinchuan Group, Jinchang 737100, China)Abstract: In this paper, the application prospect of special-shaped wire stranded conductor in wire and cable industry is briefly analyzed and prospected. Secondly,the production process and application status are briefly introduced. Finally, the trial-production work of wire drawing and stranded of special-shaped wire is introduced, and the production technology of wire drawing and stranded of special-shaped wire is explored. It is proved that the twisted wire guide can not only reduce the production cost of wire and cable, but also improve the product quality.Keywords: Special wire; drawing; stranding收稿日期:2023-02作者简介:陈光银,男,1969 年生,汉族,四川成都人,大学本科,高级工程师,研究方向:电气自动化。

异性导体生产工艺流程英文回答:The production process of heterojunction conductors involves several steps that are essential for the successful manufacturing of the product. These steps include material selection, preparation, deposition, and post-processing.Material selection is the first step in the production process. It involves choosing the appropriate materials for the heterojunction conductors based on their electrical and physical properties. For example, I have to considerfactors such as conductivity, resistance to corrosion, and thermal stability when selecting materials.After material selection, the next step is material preparation. This involves preparing the chosen materials in the desired form for deposition. For example, if I am using a metal as one of the materials, I may need to meltit and cast it into a specific shape or size. This step ensures that the materials are ready for the next stage of the process.The third step is deposition, where the prepared materials are deposited onto a substrate to form the heterojunction conductors. There are several techniquesthat can be used for deposition, such as physical vapor deposition (PVD), chemical vapor deposition (CVD), and electroplating. Each technique has its advantages and disadvantages, and the choice depends on factors such as the desired thickness and quality of the deposited layers.Once the deposition is complete, the next step is post-processing. This step involves treating the deposited layers to enhance their performance or modify their properties. For example, I may need to anneal the deposited layers to improve their crystallinity or apply a protective coating to prevent oxidation. Post-processing is crucialfor ensuring the final product meets the desired specifications.In summary, the production process of heterojunction conductors involves material selection, preparation, deposition, and post-processing. Each step is important and contributes to the overall quality of the product. By carefully following these steps and using appropriate techniques, we can manufacture high-quality heterojunction conductors.中文回答:异质结导体的生产工艺流程包括几个关键步骤,对于成功制造产品至关重要。

关于异型电缆中间接头加工工艺的分析、探讨摘要:通过对电缆施工中遇到的异型电缆中间接头制作工艺的分析,分析了不同截面、不同绝缘材料、不同导体材质电缆中间接头制作工艺的关键点,并提出了合理化建议,并通过对行业内解决该项难题的可行办法的汇总分析,对成功经验进行应用推广。

0:引言随着城市电网改造,电力电缆因其安全可靠性较高、不易受周围环境和自然因素的影响、占地少和美化城市等优点,越来越多的被应用到输电线路中。

不过,虽然采用电缆供电的可靠性较高,但是随着电缆线路的不断增多,电缆的故障率也相对提高,尤其是电缆接头处故障、由电缆线路连接管压接出现的问题一直存在。

目前,由于制造厂家执行的制造标准不一,生产的电缆芯线直径、接续管管径大小不匹配,以及在电缆设线路改造中,新敷设的电缆与旧电缆在绝缘材料及线芯截面也存在差异。

在电缆施工及抢修工作中,尤其是变电站负荷迁移工程中在电缆中间接头制作中遇到了三个难题:一是新电缆与旧电缆的芯线截面存在差异;二是交联聚乙烯绝缘电缆与油浸纸绝缘电缆对接;三是铜芯电缆与铝芯电缆对接。

经过分析,造成上述三个问题的主要原因有三个方面。

1)电缆导体实际截面与标称截面的差异,因为只要通过导体直流电阻监测符合标准规定,电缆就可以合格出厂,因此由于电缆生产厂家采用的导体材质的差异,从而导致不同厂家的同型号电缆截面存在差异。

2)在城网改造及变电站改造中经常会遇到油浸纸绝缘电缆与交联聚乙烯绝缘电缆对接的情况。

此时,该采用什么工艺,如何操作来保证电缆运行可靠性是关键。

3)一般来说,截面积相同的铜、铝导体,由于电阻率不同和其他因素影响,它们的载流量是不同的,铜芯电缆的载流量比铝芯电缆大:同截面的铜芯电缆要比铝芯电缆允许的载流量高约30%左右,这就意味着采用铝芯电缆的截面要求比铜芯电缆大接近两个等级,或者铝芯截面约为铜芯的1.5倍。

1.中间接头压接的质量标准电缆接头的要求有以下几点:1)良好的导电性;2)足够的机械强度;3)能经受一定的短路冲击;4)具有耐震动和耐腐蚀性能等技术要求。

电缆异形导体的优势及其工艺控制要点作者:张海娥来源:《西部论丛》2017年第10期摘要:山西离石电缆有限公司引进了新型的异形导体拉丝及绞合模具,试制过程中,技术人员反复跟踪分析,总结出来一系列有效的工艺控制要点,解决了实际操作中遇到的问题,保证了产品质量。

关键词:异形导体优势缺点解决办法引言为提高产品质量,降低生产成本,公司引进了新型的型线拉丝模具,导体单线由传统的圆形单线转变为型线。

本文介绍了,我公司在试制异形绞合导体过程中,遇到的问题及其解决办法。

1 异形绞合导体的优势异形导体是在满足国标规定的最小根数和电阻率要求的前提下,导体由圆形单线绞合结构改变为型线绞合结构设计。

其核心是拉制的不是圆线,而是根据不同规格经过精确计算的异形(瓦形)线,绞制时经过圆形绞合整形模具使异形线绞合成型。

试制中发现,采用新工艺的异形导体具有以下优势:1.1 其优势突出的表现在中高压电缆,异形绞合导体几乎没有毛刺,导体表面电场均衡,避免了因毛刺引发的尖端放电,局部放电试验放电量极小,产品合格率显著提高。

自公司中高压电缆采用异形绞合导体以来,产品合格率达100%。

尤其是35KV电力电缆,以往采用圆形单线绞合紧压结构,产品合格率仅达80%。

传统的圆形单线绞合紧压结构,采用紧压绞合冷拔工艺,导体晶格变形大,受力大,导致导体发热,电阻增高,毛刺多。

而毛刺是中高压电缆生产引起尖端放电的主要因素,尖端放电是导致是中高压电缆局部放电试验不合格的主要原因。

1.2 应用在低压电缆,电缆导体外观光滑无毛刺,单线间缝隙小,避免了因毛刺对电缆绝缘的损伤,挤出的绝缘在火花试验或耐压试验时击穿概率明显降低;1.3 导体电阻的余量控制精确,确保了产品质量的稳定性。

异形拉丝模具的尺寸经过精确计算,铜材电阻率按照0.017070Ω·mm²/m设计,电阻余量控制到0.6%-1.5%。

1.4 降低了产品成本。

异形绞合导体外径变小,节约了绝缘和护套材料。

异性导体生产工艺流程第一章:引言导体是一种重要的电器材料,它在各种电气设备中扮演着重要的角色。

其中,异性导体是一种特殊形式的导体,其在电子元件中起着非常重要的作用。

异性导体具有较高的导电性能和机械性能,可以应用在各种高要求的电子器件中,如半导体器件、电动汽车等。

因此,异性导体生产工艺的发展和改进对提高电子器件的性能和可靠性具有重要意义。

本文将介绍异性导体生产工艺的基本流程,包括原料准备、制备、成型、烧结和测试等环节。

通过对工艺流程的详细介绍,希望能够为异性导体的生产提供一些参考和帮助。

第二章:原料准备1.1 异性导体的主要原料异性导体的主要原料包括金属粉末、有机粘结剂、溶剂等。

其中,金属粉末是最重要的原料,它的质量和粒度对导体的性能有很大影响。

一般来说,金属粉末应该具有较高的纯度,低的氧化程度和合适的粒度分布。

1.2 原料的处理在使用之前,金属粉末需要进行一定的处理,以提高其适用性。

一般来说,金属粉末会先进行筛选和干燥,去除杂质和水分。

然后可以根据需要进行表面处理,如涂覆抑制剂、改性剂等,以提高其分散性和流动性。

1.3 混合将处理好的金属粉末与有机粘结剂、溶剂等按照一定比例混合均匀。

混合的目的是将金属粉末与粘结剂充分结合,形成均匀的浆料,以便后续的成型。

第三章:制备2.1 浆料的制备将混合好的原料在搅拌设备中加工均匀,形成一定浓度的浆料。

浆料的浓度和粘度对于成型和烧结过程起着重要作用,需要根据具体要求进行调节。

2.2 成型将制备好的浆料注入模具中,经过压制和挤出等工艺,形成规定形状和尺寸的导体坯料。

成型的工艺参数会影响导体坯料的密度、尺寸精度和表面质量,需要进行严格控制。

2.3 预处理经过成型后的导体坯料需要进行一定的预处理,以去除浸渍液中的有机成分,并提高其抗压强度。

一般来说,预处理过程包括干燥、脱脂、焙烧等环节。

第四章:烧结3.1 烧结工艺烧结是异性导体生产中非常重要的一个环节,它直接影响到导体的结构和性能。