机械设计基础课程设计说明书(二级传动)

- 格式:doc

- 大小:569.00 KB

- 文档页数:20

机械设计基础课程设计设计课题:二级圆柱直齿轮减速器学号:310904030418姓名:廖翔专业班级:热能0904指导教师:杨现卿2012年1月13日课程设计说明书年级专业热能0904 学生姓名廖翔学号310904030418题目名称带式传输机的传动装置设计设计时间第17周~20周课程名称机械设计课程设计课程编号设计地点二号教学楼的二楼一、课程设计目的1.1 综合运用所学知识,进行设计实践,巩固、加深和扩展。

1.2 培养分析和解决设计简单机械的能力,为以后的学习打基础。

1.3 进行工程师的基本技能训练,计算、绘图、运用资料。

二、已知技术参数和条件2.1技术参数:输送带的牵引力:1800N输送带速度:2.0m/s卷筒直径:290mm工作年限:10年2.2工作条件:每日两班制工作,8h/班,大修期3年,每年300个工作日,输送带速度允许误差为±5%。

三、任务和要求3.1 绘制二级直齿圆柱齿轮减速器装配图1张;标题栏符合机械制图国家标准;3.2 绘制零件工作图2张(齿轮和轴);3.3 编写设计计算说明书1份,计算数据应正确且与图纸统一。

3.4 图纸装订、说明书装订并装袋;四、参考资料和现有基础条件(包括实验室、主要仪器设备等)4.1 《机械设计基础》教材4.2 《机械设计课程设计》4.3 减速器实物;4.4 其他相关书籍五、进度安排指导教师(签字):学生(签字):注:1.此表由指导教师填写,经系、教研室审批,指导教师、学生签字后生效;2.此表1式3份,学生、指导教师、教研室各1份。

目录1 、系统总体方案设计 - 1 -1.1 电动机选择 - 1 -1.2 传动装置运动及动力参数计算 - 1 -2、传动零件的设计计算 - 3 -2.1 高速级齿轮的设计 - 3 -2.2 低速级齿轮的设计 - 6 -3、轴的设计 - 9 -3.1高速轴设计 - 9 -3.2中间轴设计 - 11 -4.键的设计与校核 - 17 -4.1高速轴上键的设计与校核 - 17 -4.2中间轴上键的设计与校核 - 17 -4.3低速轴上键的设计与校核 - 17 -5.滚动轴承的校核 - 19 -5.1计算高速轴的轴承 - 19 -5.2计算中间轴的轴承 - 19 -5.3计算低速轴的轴承 - 20 -6.箱体的设计及各部位附属零件的设计 - 21 - 6.1铸造减速箱体主要结构尺寸 - 21 -6.2各部位附属零件的设计 - 22 -6.3润滑方式的确定 - 23 -1 、系统总体方案设计1.1 电动机选择(1)选择电动机的类型和结构因为装置的载荷平稳,且在有粉尘的室内环境下工作,温度不超过35℃,因此可选用Y 系列三相异步电动机,它具有国际互换性,有防止粉尘、铁屑或其他杂物侵入电动机内部的特点,B级绝缘,工作环境也能满足要求。

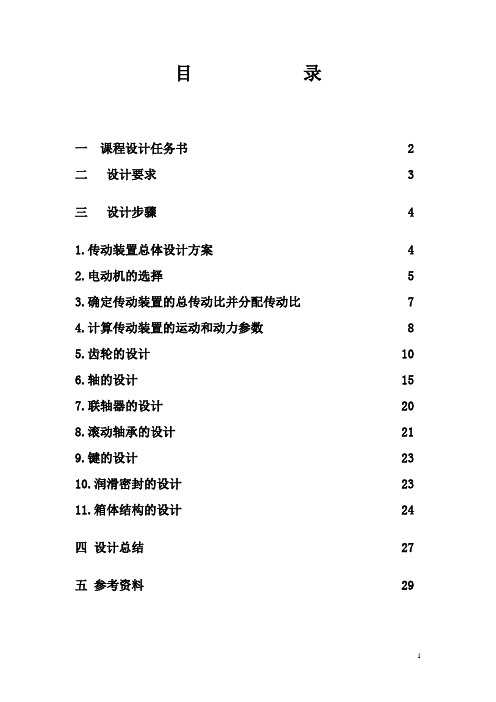

目录一课程设计任务书 2 二设计要求 3三设计步骤 41.传动装置总体设计方案 42.电动机的选择 53.确定传动装置的总传动比并分配传动比 74.计算传动装置的运动和动力参数 85.齿轮的设计 106.轴的设计 157.联轴器的设计 208.滚动轴承的设计 219.键的设计 2310.润滑密封的设计 2311.箱体结构的设计 24四设计总结 27五参考资料 29一课程设计任务书1.课程设计题目:设计带式运输机传动装置(简图如下)1二级减速器2运输带3联轴器4电动机5滚筒2、已知条件:1、工作情况:连续单向运转,载荷较平稳;2、工作环境:室内,灰尘较大,环境最高温度35°C;3、滚筒效率:ηj=0.96(包括滚筒与轴承的效率损失);4、动力来源:电力,三相交流,电压380/220V;5、检修间隔期:4年1次大修,2年1次中修,半年1次小修;6、制造条件及生产批量:一般机械厂生产制造,小批量;7、允许运输带工作速度误差为±5%。

3原始数据:二. 设计要求1.减速器装配图一张(A1)。

2.CAD绘制轴、齿轮零件图各一张(A3)。

3.设计说明书一份。

三设计步骤1.传动装置总体设计方案本次设计数据:第32组数据:运输带工作拉力F(kN):3.5运输带工作速度v(m/s):1.2滚筒直径D(mm):400每日工作时间T(h):8使用折旧期(y):8根据以上条件,决定采用普通齿轮传动。

因为齿轮传动具有外廓尺寸小,传动精度高,工作寿命长等优点。

又因为有较大的传动比,采用两级闭式齿轮传动。

实际工作环境,要求箱体的长度较小,所以采用二级展开式圆柱齿轮传动。

2.电动机的选择1).选择电动机的类型按工作要求已知条件,选用三相笼型异步电动机,封闭式结构,电压380v ,Y 型。

1).选择电动机的容量电动机所需工作功率按公式(1),即kw P P awd η=,由公式(2),即kw FvP w 1000=, 因此,kw FvP ad η1000=由电动机至运输带的总效率为5423421ηηηηηη=a ,式中,54321ηηηηη,,,,分别代表卷筒,深沟球滚动轴承,七级精度的一般齿轮,弹性联轴器,齿式联轴器的传动效率。

机械设计课程设计计算说明书设计题目:带式输送机传动装置###专业### 班设计者:###指导老师:##年##月#日####大学一、课程任务设计1.设计带式输送机传动装置2.设计要求二、电动机选择,传动系统的运动和动力参数计算1.电动机选择2.传动比分配3.动力运动参数计算三、传动零件的设计计算1.V带传动设计2.齿轮的设计3.轴及其装置设计4.轴承的设计5.键联接的选择及校核计算四、箱体设计1.箱体结构尺寸五、附件设计1.视孔与视孔盖的设计2.通气孔3.油标4.放油孔和螺塞5.起盖螺钉6.定位销7.起吊装置8.轴承盖六、润滑和密封设计1.齿轮的润滑2.轴承的润滑3.密封七、设计总结八、参考文献计算项目及内容主要结果一、课程设计任务(一)、设计带式输送机传动装置工作条件:连续单向运转,载荷平稳,空载起动,使用期10年(每年300个工作日),小批量生产,两班制工作,输送机工作轴转速允许误差为±5%。

带式输送机的传动效率为0.96。

输送带的牵引力F/kN:1.8输送带的速度v/(m/s):1.5输送带滚筒的直径D/mm:220(二)、设计要求要求每个学生完成以下工作:(1)减速器装配图1张(A1图纸)(2)零件工作图2张(A3图纸)。

(3)设计计算说明书1份。

二、电动机选择,传动系统的运动和动力参数计算(一)、电动机选择1、工作功率:Pw =Fwvw/(1000η)=1800×1.5/(1000×0.96)=2.81kw2、电动机至工作机的总效率η:η=η轴承η齿轮η轴承η联轴器η带=0.99×0.97×0.99×0.99×0.96=0.90齿轮采用8级精度油润滑轴承采用球轴承3、所需电动机的功率Pd:Pd =Pw/η=3.11kw4、电动机额定功率Pm:Pm ≥Pd电动机选用YM112-4额定功率4KW转速1440r/min重量43KG(二)、传动比分配1、工作机的转速n=60×1000v/πD=130.28r/min 2、总传动比i总=nw/n=1440/130.28=11.053、传动部选择i d =3 ic=i总/id=3.68(三)、动力运动参数计算1、各轴的转速n:电机轴的转速:nm小齿轮轴Ⅰ的转速:nⅠ= nm/id大齿轮轴Ⅱ的转速:nⅡ= nⅠ/i总=nm/(idic)滚筒轴Ⅲ的转速:nⅢ= nⅡ式中, nm为电动机的满载转速;id为带传动传动比;ic为齿轮减速器传动比。

课程设计说明书目录一.传动装置的总体设计 (2)1.1分析或确定传动方案 (2)1.2选择电动机 (3)1.3计算传动装置的总传动比并分配传动比 (4)1.4计算传动装置各轴的运动和动力参数 (5)二.传动零件的设计计算 (6)2.1 选择材料、热处理方式及精度等级 (6)2.2 确定计算公式 (6)2.3 高速级齿轮,初定齿轮传动及齿轮主要尺寸 (6)2.4 低速级齿轮,初定齿轮传动及齿轮主要尺寸 (9)三.轴的设计计算及轴上键连接强度、轴承基本额定寿命的校核 (12)3.1高速轴设计计算 (21)3.2中间轴的设计计算 (21)3.3输出轴的设计计算 (26)四.联轴器的选择 (32)6.1输入轴联轴器 (32)6.2输出轴联轴器 (32)五. 润滑密封设计 (32)六. 减速器附件及其说明 (33)一.传动装置的总体设计1.1 分析或确定传动方案1. 组成:传动装置由电机、减速器、工作机传送带组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大其传动方案如下根据要求,选用二级斜齿圆柱齿轮减速器,将动力传送到传送带上,实现传送带预先设计的参数及其相应的功能。

设计的原始数据要求:传送带的初拉力:F=1900N传送带卷筒直径:d=280mm传送带带速:v=1.21m/s关于减速器的生产和工作的要求:机器产量为大批量;机器工作环境为矿山运石;机器载荷特性为中等冲击;机器最短工作年限为8年3班。

1.2 选择电动机1.2.1 选择电动机的结构形式电动机分交流电动机和直流电动机两种。

由于生产单位一般多采用三相交流电源,因此,无特殊要求时应选用三相交流电动机,其中以三相交流异步电动机应用广泛。

所以选择使用三相交流异步电动机——Y 系列三相鼠笼型异步电动机,全封闭自冷式。

1.2.2 选择电动机的容量(功率)首先计算工作机有效功率:KW Fv W 30.2100021.119001000P =⨯==式中,F ——传送带的初拉力,由设计原始数据,F=1900N ; v ——传送带的带速,由设计原始数据,v=1.21m/s 。

一、传动方案的拟定对于本机器,初步选择原动机为三相异步电动机,根据任务书的要求,要求本机器的承载能力速度范围大、传动比恒定、外廓尺寸小、工作可靠、效率高、寿命长。

根据参考书[1]第7页常见机械传动的主要性能满足圆柱齿轮传动要求。

i>时,宜采用二级以上的传动形式。

根对圆柱齿轮传动,为了使结构尺寸和重量较小,当减速比8i= ,满足要求。

据参考书[1]第7页常见机械传动的主要性能二级齿轮减速器传动比范围为:840根据工作条件和原始数据可选展开式二级圆柱齿轮传动。

因为此方案工作可靠、传动效率高、维护方便、环境适应行好,但也有一缺点,就是宽度较大。

其中选用斜齿圆柱齿轮,因为斜齿圆柱齿轮兼有传动平稳和成本低的特点,同时选用展开式可以有效地减小横向尺寸。

在没有特殊要求的情况下,一般采用卧式减速器。

为了便于装配,齿轮减速器的机体采用沿齿轮轴线水平剖分的结构。

综上所述,传动方案总体布局如图一所示:垂直面内受力分析计算轴承的支反力1NV F 2NV F ,如图三中列出力的平衡方程如下:{F F F +=2) 根据轴向定位的要求确定轴的各段直径和长度(1)为了满足半联轴器的轴向定位要求,I—II轴段右端需制出一轴肩,d=mm左端由轴端挡圈定位,按轴端直径取挡圈直径故取II—III段的直径II-IIID=mm,半联轴器与轴配合的毂孔长度L=mm,为了保证轴端挡圈只压在半1L略短一些,现取联轴器上而不压在轴的端面上,故I—II段的长度应比1=mm。

I-II为了便于轴承的安装,故III—IV段的长度应略小于轴承宽度,因此总结通过本次的设计培养了自己理论联系实际的设计思想,训练了综合运用机械设计和有关先修课程的理论,结合生产实际分析和解决工程实际问题的能力,巩固、加深和扩展有关机械设计方面的知识;通过制定设计方案,合理选择传动机构和零件类型,正确计算零件工作能力、确定尺寸和选择材料,以及较全面地考虑制造工艺、使用和维护等要求,之后进行结构设计,达到了解和掌握机械零件、机械传动装置或简单机械的设计过程和方法;通过本次设计,训练了设计的基本技能,如:计算、绘图、熟悉和运用设计资料(手册,图册、标准和规范)以及使用经验数据、进行经验估算和处理数据的能力。

机械设计基础课程设计名称:二级斜齿轮减速器学院:机械工程学院专业班级:过控071学生姓名:乔国岳学号:2007112036指导老师:成绩:2009年12月27日目录机械设计课程设计任务书 (1)1绪论 (2)1.1 选题的目的和意义 (2)2确定传动方案 (4)3机械传动装置的总体设计 (4)3.1 选择电动机 (4)3.1.1 选择电动机类型 (4)3.1.2 电动机容量的选择 (4)3.1.3 电动机转速的选择 (5)3.2 传动比的分配 (6)3.3计算传动装置的运动和动力参数 (7)3.3.1各轴的转速: (7)3.3.2各轴的输入功率: (7)3.3.3各轴的输入转矩: (7)3.3.4整理列表 (8)4 V带传动的设计 (8)4.1 V带的基本参数 (8)4.2 带轮结构的设计 (11)5齿轮的设计 (12)5.1齿轮传动设计(1、2轮的设计) (12)5.1.1 齿轮的类型 (12)5.1.2尺面接触强度较合 (13)5.1.3按轮齿弯曲强度设计计算 (14)5.1.4 验算齿面接触强度 (16)5.1.5验算齿面弯曲强度 (17)5.2 齿轮传动设计(3、4齿轮的设计) (17)5.2.1 齿轮的类型 (17)5.2.2按尺面接触强度较合 (18)5.2.3按轮齿弯曲强度设计计算 (19)5.2.4 验算齿面接触强度 (22)5.2.5验算齿面弯曲强度 (23)6轴的设计(中速轴) (23)6.1求作用在齿轮上的力 (23)6.2选取材料 (24)6.2.1轴最小直径的确定 (24)6.2.2根据轴向定位的要求,确定轴的各段直径和长度 (24)6.3键的选择 (25)6.4求两轴所受的垂直支反力和水平支反力 (25)6.4.1受力图分析 (25)6.4.2垂直支反力求解 (26)6.4.3水平支反力求解 (27)6.5剪力图和弯矩图 (27)6.5.1垂直方向剪力图 (27)6.5.2垂直方向弯矩图 (27)6.5.3水平方向剪力图 (29)6.5.4水平方向弯矩图 (29)6.6扭矩图 (30)6.7剪力、弯矩总表: (31)6.8 按弯扭合成应力校核轴的强度 (32)7减速器附件的选择及简要说明 (32)7.1.检查孔与检查孔盖 (32)7.2.通气器 (32)7.3.油塞 (33)7.4.油标 (33)7.5吊环螺钉的选择 (33)7.6定位销 (33)7.7启盖螺钉 (33)8减速器润滑与密封 (34)8.1 润滑方式 (34)8.1.1 齿轮润滑方式 (34)8.1.2 齿轮润滑方式 (34)8.2 润滑方式 (34)8.2.1齿轮润滑油牌号及用量 (34)8.2.2轴承润滑油牌号及用量 (34)8.3密封方式 (34)9机座箱体结构尺寸 (35)9.1箱体的结构设计 (35)10设计总结 (37)11参考文献 (39)机械设计课程设计任务书一、设计题目:设计一用于带式输送机传动用的二级斜齿圆柱齿轮展开式减速器给定数据及要求:设计一用于带式运输机上的展开式两级圆柱斜齿轮减速器。

《机械设计基础》课程设计任务书

—适用于生物工程02级一、任务:设计带式输送机传动装置,如图:

1、输送带工作拉力F= (kN)

2、输送带工作速度v= (m/s)

3、滚筒直径D= (mm)

4、滚筒效率η=0.96 ,(包括滚筒与轴承的效率损失)

5、工作情况:两班制,连续单向运转,载荷较平稳

6、使用折旧期:8年

7、工作环境:室内,灰尘较大,环境最高温度38°

8、动力来源:电力,三相交流,电压380/220 V

9、检修间隔期;四年一次大修,两年一次中修,半年一次小修

10、制造条件及生产批量:一般机械厂制造,小批量生产

三、设计工作量

1、减速器装配图1张(A1)

2、零件图1~2张

3、设计说明书1份。

一、设计任务书(一)设计题目设计带式运输机的传动装置,其工作条件是:1.鼓轮直径D=300mm2.传送带运行速度v=0.70m/s3.鼓轮上输出转矩T=440N·m4.使用寿命为5年,大修期3年。

每日两班制工作,工作时连续单向运转。

载荷平稳。

参考方案:电动机→V带传动→二级圆柱齿轮减速器→工作机(鼓轮带动运输带)图(1)传动方案示意图1——电动机 2——V带传动 3——展开式双级齿轮减速器4——连轴器 5——底座 6——传送带鼓轮 7——传送带(二)设计内容:1.设计传动方案;2.设计减速器部件装配图(A1);3.绘制轴、齿轮零件图各一张(高速级从动齿轮、中间轴);4.编写设计计算说明书一份(约7000字)(三)设计要求:1.输送机由电机驱动。

电机转动,经传动装置带动输送带移动。

按整机布置,要求电机轴与工作机鼓轮轴平行,要求有过载保护。

2.允许输送带速度偏差为5%。

3.工作机效率为0.95。

4.按小批生产规模设计。

二、传动方案设计(一)传动方案说明方案一:高速级用斜齿圆柱齿轮,低速级用直齿圆柱齿轮,采用展开式减速器。

分析:工作可靠,传动效率高,维护方便,环境适应性好,制造成本低,但宽度较大。

方案二:高速级与低速级都用锥齿轮的减速器。

分析:工作可靠,传动效率高,环境适应性好,制造成本高,若圆锥齿轮尺寸过大时,加工困难。

综上比较:选择方案一。

1.电动机类型和结构型式2. 选择电动机容量(1)工作机所需功率P w (2)电动机所需输出功率P(3)确定电动机型号(二)电动机的选择根据直流电动机需直流电源,结构复杂,成本高且一般车间都接有三相交流电,所以选用三相交流电动机。

又由于Y系列笼型三相异步交流电动机其效率高、工作可靠、结构简单、维护方便、起动性能较好、价格低等优点均能满足工作条件和使用条件。

故优先选用卧式封闭型Y系列三相交流异步电动机。

6010006010000.7060100030045/minwwDn vnDrπνππ⨯⨯⨯⨯=⇒==⨯⨯=4404502.0795509550wwT nP KW⨯⨯===η=η带·η齿3·η承2·η联·η 1η带=0.96 η齿=0.97 η承=0.99 η联=0.99卷筒轴滑动轴承η1=0.96∴η=η带·η齿2·η承3·η联·η1=0.96×0.972×0.993×0.99×0.96=0.83工作机所需功率2.072.490.83dwPP KWη===由第二十章表20-1选择Y100L2-4型电动机η=0.831.理论总传动比i2.各级传动比的分配3.各轴转速、转矩与输入功率(1)各轴转速电动机型号额定功率kw同步转速r/min最大转矩额定转矩满载转速r/min质量kg Y100L2-4 3 1500 2.3 1420 38(三)总传动比的确定及各级传动比的分配传动装置的总传动比要求为142031.5645mwnin===取V带传动比i’=2.4要求i齿1=(1.1~1.5)i齿2取i齿1=1.3i齿231.5613.15' 2.4iii===i减= i齿1·i齿2=13.15,i’=2.4i齿1=4.14,i齿2=3.18计算传动装置运动和动力参数传动装置从电动机到工作机有四轴,依次为0、Ⅰ、Ⅱ、Ⅲ轴,则:1.各轴转速电机轴1420minmn n r==高速轴011420592min2.4nn ri⋅===中间轴121592143min4.14inn r===齿低速轴2314345min3.18nin r===齿22.各轴功率03ed P PkW == 10130.96 2.88P P KW η==⨯= 221 2.880.970.99 2.77P P KW η==⨯⨯= 323 2.770.970.99 2.66P P kW η==⨯⨯= 式中: P d —为电动机输出功率,KW;P Ⅰ、P Ⅱ、P Ⅲ —分别为Ⅰ、Ⅱ、Ⅲ轴输入功率,KW ; 321ηηη,,—依次为电动机与Ⅰ轴Ⅱ轴Ⅲ轴的传动效率 3.各轴转矩00039550955020.181420P T N m n ==⨯=⋅ 111 2.889550955046.46592P T N m n ==⨯=⋅ 22 2.77295509550185.00143P T N m n ==⨯=⋅ 333 2.6695509550564.5145P T N m n ==⨯=⋅轴号电动机轴Ⅰ轴 Ⅱ轴 Ⅲ轴 转速n (r/mi n ) 1420 592 143 45 功率P(kW ) 32.882.772.66 转矩T(N ·m) 20.1846.46 185.00 564.51传动比i2.44.143.181.设计计算(1)确定计算功率Pca(2)选取普通V带带型(3)确定带轮基准直径 dd1和dd2a. 初选b.验算带速c. 计算dd2(4)确定普V带的基准长度和传动中心距三、传动设计(一)V带传动设计Pca =KA•Pd根据双班制工作,即每天工作16小时,工作机为带式运输机,由【2】P156式8-21Pca=KA×Pd=1.2×3= 3.6kw根据Pca,nd,由【2】图8-11确定选用普通V带A型小带轮基准直径dd1=100mm由【2】式8-1344.7100060142010010006011=⨯⨯⨯=⨯=ππndv d m/sv在5~25m/s范围内,符合要求dd22401004.21=⨯=⋅=ddi mm圆整为250mm根据0.7(d d1+d d2)< a 0< 2(d d1+d d2)初步确定中心距a=500mm由【2】P158式8-22Ld0=0212210422a)dd()dd(a dddd-+++π=5004)100250()250100(250022⨯-+++⨯π=1561mm由【2】P158表8-2选取Ld=1600mmPca= 3.6kw选用普通V带A型dd1=100mmv=7.44m/sdd2=250mma=500mmLd=1600mm(5)验算主轮上的包角1α(6)计算V 带的根数Z(7)计算初拉力F0由【2】P158式8-23mmLLaa dd5202156116005002=-+='-+=由【2】P158式8-24amin=a-0.015Ld=520-0.015×1600=496mmamax=a+0.03Ld=520+0.03×1600=568mm由【2】P158式8-25()︒⨯--︒=3.57180121addddα=()()︒≥︒≈÷︒⨯--︒1201635203.57100250180∴主动轮上的包角合适由【2】P158 式8-26lcaKKPPPZα)(∆+=P——基本额定功率得P=1.32∆P——额定功率的增量∆P0=0.17——包角修正系数得Kα=0.957——长度系数得=0.99∴lcaKKPPPZα)(∆+==2.55∴取3根由【2】P158式8-27F=135.6Na=520mmamin=496mmamax=568mm1α=163°Z=3F=135.6N(8)计算作用在轴上的压轴力FP2. 带传动主要参数汇总表1.设计计算(1)选齿轮类、精度等级、材料及齿数由【2】P159式8-282163sin6.135322sin21p︒⨯⨯⨯==αFZFv=804.71N带型LdmmZdd1mmdd2mmammFNFPNA 1600 310250 500 135.6 982.41(二)齿轮设计计算1°高速级齿轮传动设计1为提高传动平稳性及强度,选用斜齿圆柱齿轮;2 因为运输机为一般工作机器,速度不高,故选用7级精度;3 为简化齿轮加工工艺,选用闭式软齿面传动小齿轮材料:40Cr调质 HBS1=280接触疲劳强度极限6001lim=HσMPa弯曲疲劳强度极限5001=FEσ Mpa大齿轮材料:45号钢调质 HBS2=240接触疲劳强度极限5502lim=Hσ MPa弯曲疲劳强度极限4502=FEσ Mpa4初选小齿轮齿数20大齿轮齿数Z2=Z1'hi⋅=20×4.14=82.8取835初选螺旋角︒=14tβpF=804.7N6001lim=HσMPa5001=FEσMpa5502lim=HσMPa4502=FEσMpa201=ZZ2=83︒=14tβ设计内容计算及说明结果2. 按齿面接触强度设计(1)确定公式内的各计算参数数值计算公式:[]321112⎪⎪⎭⎫⎝⎛+⋅≥HHEdttZZuuTKdσεφαmm初选载荷系数6.1=tK小齿轮传递的转矩4110646.4⨯==ITT N·mm齿宽系数1=dφ材料的弹性影响系数8.189=EZ Mpa1/2区域系数44.2=HZ765.01=αε,82.02=αε585.121=+=αααεεε应力循环次数)536582(1592606011⨯⨯⨯⨯⨯⨯==hjLnN910037.1⨯=891210505.214.410037.1⨯=⨯==hiNN接触疲劳寿命系数95.01=H NK98.02=H NK接触疲劳许用应力,取安全系数S=1MPaH57060095.0][1=⨯=σMPaH53955098.0][2=⨯=σ6.1=tK8.189=EZMpa1/244.2=HZ585.121=+=αααεεε95.01=H NK98.02=H NK设计内容计算及说明结果(2)计算a.试算小齿轮分度圆直径b. 计算圆周速度c. 计算齿宽b及模数mnd. 计算纵向重合度e. 计算载荷系数321)][(μ1μ2HEHdttZZTKdσεφα⋅⋅+⋅≥I324)5398.18944.2(14.4114.4585.1110646.46.12⨯⨯+⨯⨯⨯⨯⨯==44.135mm=⨯=1000601ndv tπ1.368m/s135.44135.4411=⨯=⋅=tddbφ mm141.22014cos135.44cos11=︒⨯=⋅=Zdm tntβmmmhnt817.425.2==b/h=9.16586.114201.1318.0318.01=︒⨯⨯⨯==tgtgZtdβφεββαHHVAHKKKKK⋅⋅⋅=①使用系数AK根据电动机驱动得0.1=AK②动载系数VK根据v=1.368m/s,7级精度,05.1=VKtd1=44.135mmv=1.368m/sntm=2.141h=4.817mmb/h=9.16=βε 1.586f. 按实际的载荷系数修正所算得的分度圆直径1d3.按齿根弯曲强度设计(1)确定计算参数a.螺旋角影响系数βYb.弯曲疲劳系数K FN ③按齿面接触强度计算时的齿向载荷分布系数βHK根据小齿轮相对支承为非对称布置、7级精度、dφ=144≈b mm,得βHK =1.419④按齿根弯曲强度计算时的齿向载荷分布系数βFK根据b/h=9.16、419.1=βHK,34.1=βFK⑤齿向载荷分配系数αHK、αFK1.1==ααFHKK∴βαHHVAHKKKKK⋅⋅⋅==1× 1.05× 1.1×1.419=1.639mmKKddtHt49.446.1/639.1135.44/3311=⨯==3max212][cos2⎪⎪⎭⎫⎝⎛⋅⋅≥IFSaFadnYYZYKTmσεφβαβ548.134.11.105.11=⨯⨯⨯=⋅⋅⋅=βαFFVAKKKKK由【2】P217图10-28 根据纵向重合系数586.1=βε,得=βY0.88由[1]P206图10-18 得9.01=FNK93.02=FNKK=1.639K=1.548=βY0.889.01=FNK93.02=FNKc.计算弯曲疲劳许用应力F ][σd.计算当量齿数Z V(e.查取齿型系数Y F α应力校正系数Y S α(f.计算大小齿轮的Y Y Fa Sa F⋅[]σ 并加以比较取弯曲疲劳安全系数S=1.25 由【2】P205式(10-12)MPaS K FE FN F 36025.15009.0][111=⨯=⋅=σσMPa S K FE FN F 8.33425.145093.0][222=⨯=⋅=σσ 89.2114cos 20cos 3311=︒==βZ Z V , 86.9014cos 83cos 3322=︒==βZ Z V由【2】P201表10-5 得 72.21=Fa Y 198.22=Fa Y57.11=Sa Y 781.12=Sa Y01186.0][111=⋅F Sa Fa Y Y σ01169.0][222=⋅F Sa Fa Y Y σ 比较111][F Sa Fa Y Y σ⋅<222][F Sa Fa Y Y σ 所以大齿轮的数值大,故取0.01186=1][F σ360MPa=2][F σ334.8MPa=1V Z 21.89=2V Z 90.8672.21=Fa Y198.22=Fa Y57.11=Sa Y 781.12=Sa Y1186.00][=⋅FSa Fa Y Y σ(2)计算4. 分析对比计算结果5.几何尺寸计算(1)计算中心距a (2)按圆整后的中心距修正螺旋角β(3)计算大小齿轮的分度圆直径d1、d23max212][cos2⎪⎪⎭⎫⎝⎛⋅⋅≥IFSaFadnYYZYKTmσεφβαβ322401186.0585.120114cos88.010646.4548.12⨯⨯⨯︒⨯⨯⨯⨯⨯==1.31mm对比计算结果,取m=2已可满足齿根弯曲强度。

计算计算内容计算结果项目(一)、设计任务书(一)设计题目设计带式运输机的传动装置,其工作条件是:1.鼓轮直径D=420mm2.传送带运行速度v=0.9m/s3.鼓轮上的圆周力F=3.3KN4.工作年限10年每天8小时5.小批生产参考方案:电动机→V带传动→二级圆柱齿轮减速器→工作机(鼓轮带动运输带)图(1)传动方案示意图1——电动机 2——V带传动 3——展开式双级齿轮减速器4——链传动 5—连轴器 6——滚筒传送带(二)设计任务:设计一带式运输机的传动装置,按照给定的传动方案:1.选择适当的原动机2.设计计算传动零件(带、齿轮及选择联轴器)3.设计计算部分支承零件和连接件4.完成减速器设计装配图一张,零件图一张379(1)高速轴的设计k为齿轮与内壁的距离k=10mm c为保证滚动轴承放入想以内c=5mm 初取轴承宽度n1=20mm n2=24mm n3=24mma. 确定各轴段长度L1=20mmL2=15mmL3=45mmL4=126mmL5=20mmL6=36mmL7=48mm(带)则轴承跨距为L= L1+ L2+L3+L4+L5=20+15+45+126+20采用齿轮轴结构轴的材料采用45号钢调质处理轴的受力分析如图轴的受力分析简图,弯矩扭矩图轴的受力计算水平面受力计算垂直面的受力计算L AB=L=236mmL AC=n12+c+k+22.5=10+5+10+22.5L BC=L AB−L AC=236−47.5L BD=L6+L7=36+48a 计算齿轮的啮合力F t0=2000T0d∅=2000×30.7732F t1=2000T1d1=2000×47.5142.151F r1=F t1tanαcos18。

22ˊ52〞=2254.28tan20cos18。

22ˊ52〞F a1=F t1tanβ=2254.28×tan18。

22ˊ52〞b 求水平面内的支承反力,做水平面内的弯矩图R AX=F t1L BCL AB=2254.28188.5236R BX=F t1−R AX=2254.28−1800.56M CX=R AX L AC=1800.56×47.5c求轴在垂直面内的支反力,做垂直面的弯矩图R AY=F r1L BC−L BD F t0+F a1d12L AD=864.60×188.5−1923.13×84+749.07×42.R BY=F r1−R AY+F t0=864.60−72.97+1923.13M CY+=R AY L AC−F a1d12=72.97×47.5-749.07×42.1512L AC=47.5mmL BC=188.5mmL BD=84mmF t0=1923.13NF t1=864.60NF r1=2254.28NF a1=749.07NR AX=1800.56NR BX=453.72NM CX=85526.6N·mmR AY=72.97NR BY=2714.76NM CY+=-12320.95N·mm11M CY−=R BY L BC +F a1d 12+F t0L CD=2714.76×188.5+749.07×42.1512+1923.13×272.5M B =F a1d 12−F t0L BD =749.07×42.1512−1923.13×84 d 求支承反力,做轴的合成弯矩,转矩R A =√R AX 2+R AY 22=√1800.562+72.9722 R B =√R BX 2+R BY 22=√453.722+2714.7622M C+=√M CX 2+M CY+22=√.62+(−12320.95)2 M C−=√M CX 2+M CY−22=√.62+.212M B =-.90 N ·mm T= N ·mm 轴的初步计算 轴的材料为45号调质钢σb =650MPa,[σ−1]=58.7Mpa α=0.6 危险截面C 带入数据计算 d ≥√10√M 2+∂T 22[σ]3=√√.512+(0.6×)258.7根据经验公式 d e =(0.8~1.2)d m =(0.8~1.2)×32参考带轮标准轴孔直径,取减速器高速端的轴端直径d e =32mmb.确定各轴段直径d1=45mmd2=52mm (根据滚动轴承)d3=60mm(根据危险截面的最小直径)d4=52mmmmd5=45mmd6=38mmd7=32mm(3) 中间轴尺寸中速轴简图轴各段的大致长度轴的受力分析,弯矩,扭矩轴在各平面受力计算b.确定各轴段长度L1=39mmL2=45mmL3=10mmL4=111mmL5=39mm支承跨距为轴的受力分析如图LAB=L= L=2(c+k)+45+10+101+n2=2(5+10)+45+101+24LAC=c+k+45+242=5+10+45+242LBC= LAB- LAC=200-49.5LBD= c+k+101+242=5+10+101+242计算齿轮啮合力F t2=2000T2d2=2000×165.96151.423F r2=F t2tanαcosβ=2192.01tan20cos18。

计算及说明结果第一章设计任务书§ 1-1设计任务1、设计带式输送机的传动系统,采用两级圆柱齿轮减速器的齿轮传动。

2、工作条件:一班制,连续单向运转。

载荷平稳,室工作,有粉尘(运输带与卷筒及支承间,包括卷筒轴承的摩擦阻力影响已在F中考虑)。

3、使用期限:十年,大修期三年。

4、生产批量:10台。

5、生产条件:中等规模机械厂,可加工7—8级精度齿轮及涡轮。

6、动力来源:电力,三相交流(220/380V)。

7、运输带速度允许误差:土5%&原始数据:输送带的工作拉力F=2600N输送带的工作速度v=1.1 ms输送带的卷筒直径d=200mm第二章传动系统方案的总体设计电动机X33 X计算及说明结果§ 2-1电动机的选择1 .电动机容量选择根据已知条件由计算得知工作机所需有效功率设: 轴一一对滚动轴承效率。

轴=0.99齿一一为7级齿轮传动的效率。

齿=0.98筒——输送机滚筒效率。

筒=0.96估算传动系统的总效率:2 轴 齿 筒0.992 0.994 0.982 0.960.86工作机所需的电动机攻率为:P rp/2.8%86 3.33kw功率P m 4kw2、电动机的转速选择 根据已知条件由计算得知输送机滚筒的工作转速60 v 60 1000 1.1.n w ----------- ---------------------------- 105 . 1 r minD 200 3.14Pv2.86kwP w 2.86kw01---- 为齿式联轴器的效率。

01 =0.99丫系列三相异步电动机技术数据中应满足:。

P m P r ,因此综合应选电动机额定P r n w0.863.33kw105.1r min计算及说明结果计算及说明结果综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y132M1-6其主要参数如下表:§ 2-2传动比的分配带式输送机传动系统的总传动比:i960105.1 9・13i2J/1.3 9.13/1.3 265i329.132.65 345传动系统各传动比为:i oi 1,i2 2.65,i3 3.45,i41§ 2-3传动系统的运动和动力学参数设计传动系统各轴的转速、功率和转矩的计算如下:0轴——电动机轴n0960 r. min p0 3.33kwp3.33T°9550 " 9550 ——33.13N ?mn9601轴——减速器中间轴n1 啦960 r min p1p0 01 3.33 0.99 3.297 kwi 01i 9.1312 2.6513 3.45计算及说明 结果T 1 T 0i 01 01 33.13 1 0.99 32.8N ?m2轴 --- 减速器中间轴 n 2— ^60 278.3r/minp 2 p 1 12 3297 0.97 3.2kwi 3 3.45T 2 T 1i 3 12 32.8 3.45 0.97 0.97 106.5N ?m3轴一一减速器低速轴 门3门2 i 2278.3 2.65'105.02 r minP 3P 2 233.2 0.97 3.104 kw T 3T 2i 2 23106.5 2.65 0.97 273.8N ?m4轴一一工作机n 4n 3105 .02 r minP 4 P 3 343.104 0.9801 3.04kwT 4T 3i 4 34273.8 1 0.9801268 .4N ?m第三章高速级齿轮设计已知条件为P i =3.297kW,小齿轮转速n i =960r/min ,传动比i 1 =3.45由电 动机驱动,工作寿命10年,一班制,载荷平稳,连续单向运转。

课程设计任务书课程名称:机械设计基础设计题目:带式运输机传动装置的设计专业:包装工程班级:包工1101班学生姓名: 郑朝位学号:1112020121 起迄日期:2013-5-18指导教师:戴进湖南工业大学科技学院教务部制设计计算说明书目录1设计任务书(附传动方案简图) (2)2传动方案的分析 (4)3电动机的选择 (4)4传动装置运动及动力分析 (6)5传动零件的设计计算 (7)6减速器箱体基本尺寸设计算 (11)7轴的计算 (12)8键连接的选择 (18)9联轴器的选择 (19)10润滑方式 (19)11参考资料 (19)12附图 (20)计算及说明2运动方案分析设计单机圆柱齿轮减速箱和一级带传动2.1原始数据:F=1900N;带速V=1.8m/s;卷筒直径D=350mm。

3电动机选择3.1电动机类型的选择:Y 系列三相异步电动机3.2工作机的功率:P w=FV/1000=1900x1.8/1000=3.42KW3.3电动机功率选择:3.3.1总功率计算表9.4(机械设计基础课程设计第二版)得:η带=0.96, η轴承=0.98,η齿轮=0.97,η联轴器=0.99,η滚筒=0.96传动装置的总功率:η总=η带×η3轴承×η齿轮×η联轴器×η滚筒=0.96x.0983x0.97x0.99x0.96=0.8333.3.2选择电动机的类型:按照已知的工作条件和要求,选用Y型全封闭自扇冷式笼型三项异步电机。

另外,根据此处工况,采用卧式安装。

:3.3.3所需电动机的功率PdP d= P w /η总=3.42/0.833=4.11KW3.3.4确定电动机的转速:卷筒轴的工作转速为:n w=60³1000v/(Πd)=60x1000x1.8/(3.14x350)=98.27r/min取v带传动的传动比为i1’=2~4单级圆柱齿轮传动比i2’=3~5则:合理总传动比i ’ =6~20故:电动机转速的可选范围为:n d’=i’n w =(6~20)x98.27=589.62r/min~1965.4r/min符合这一范围的同步转速为750 r/min、1000 r/min、1500 r/min根据计算出的功率,由附表查出适用的电动机型号,数据参数及传动比的为了使得电动机与传动装置的性能均要求不是过高,故择中选用Y132S-4。

4传动装置运动及动力分析4.1分配传动装置的传动比:根据电动机的满载转速n m和工作机构主动轴的转速n w求得总传动比:i0=n m/ n w =1440 /98.27=14.65由工程经验知分配传动比除了满足i1’=2~4、i2’=3~5外,还应该满足i1≤i2。

故取:V带传动比为i1=3齿轮传动比为i2= i0/ i1=4.884.2轴的转速:Ⅰ0 n0=1440r/minⅠ轴nⅠ= n d/n i=1440/3=480r/minⅡ轴nⅡ= nⅠ/i2 =480/4.88=98.36r/minⅡ轴即为工作机构卷筒轴:nⅡ=n w4.3轴的输入功率:Ⅰ0 P0=P d=4.11KWⅠ轴PⅠ= Pη带=4.11x0.96=3.9456kwⅡ轴PⅡ= PⅠη齿轮η轴承=3.9456x0.97x0.98=3.7507KW 卷筒轴的输出功率P w为:P w= PⅡη联轴器η轴承=3.7507x0.99x0.98=3.6389KW4.4轴的转矩:电动机轴:T d=9550³P d/n m=9550x4.11/1440=27.257N.mⅠ轴TⅠ=9550³PⅠ/nⅠ=9550x3.9456/480=78.501N.mⅡ轴TⅡ=9550³PⅡ/nⅡ=9550x3.7507/98.36=364.16N.m 卷筒轴T w=9550³P w/n w=9550x3.6389/98.36=353.31N.m5传动零件的设计计算5.1带传动的设计:求计算功率:根据任务书所述要求及所选电动机查表13-8得工作系数K A=1.2,固有:P C=P e²K A =1.2x5.5=6.6KW选V带型号:由于此处传动功率适中,考虑到成本,故选用普通V带。

根据P C=6.6kW、n a=1440 r/min。

查图13-15(教材),可得该交点位于A型区域,故选用A型V带。

5.1.1求大小带轮基准直径:5.1.2确定小带轮直径查表13-9可知d1≥75mm(带轮直径不可过小,否则会使带的弯曲应力过大),稍比其最小值大即可,故取d1=100 mm。

由此:d2= d1 i l (1-ε),取ε=0.02d2=i带d1(1-ε)=3x100(1-0.02)=294mm由表13-9下方带轮直径推荐值寻其最近值得d2= 300mm,实际传动比i ”=d2 / d1 (1-ε)=3.06,其误差:w1=(|i1- i”|/ i1)³100%=2.04%≤5%,故满足误差范围。

5.1.3验算带速:v=лd1n0/60³1000=3.14x100x1440/(60x1000)=7.536m/s 在v=5~25 m/s内,适合。

5.1.4求V带基长与中心距a:初步估算中心距:a 0=1.5(d1+ d2)=1.5³(100+300)=600mm为圆整计算,取a0=600 mm(满足0.7(d1+ d2)≤a≤2(d1+ d2))带长:L 0=2a+л(d1+d2)/2+(d2-d1)2/4a=1844.667 mm查表13-2,对于A型带选用带长Ld=1800 mm再反求实际中心距a≈a0+(Ld-L)/2=577.67 mm5.1.5验算小轮包角:a1=180°-(d2-d1)³57.3°/a=160.16°≥120°,合适。

5.1.6求V带根数z:由z=Pc /(P+ΔP)KaKL。

此处n=1440 r/min,d1=100 mm查表13-3得P 0=1.1324kW 。

根据i”=3.06,查表13-5得ΔP=0.17。

由a1=160.16°查表13-7得Ka =0.95,查表13-2 KL=1. 01。

故:z=6.6 /{(1.1324+0.17)x0.96³0.95}=5..57,取整z=65.1.7求作用在带轮轴上的压力FQ:在v带传送中,若预紧力F0过小,已出现打滑;反之,预紧力过大,则降低带的寿命。

查表13-1得q=0.1 kg/m ,单根v带的预紧力计算:F 0=500xPCX (2.5/Ka-1)/ (zv)+qv2=500x6.6x(2.5/0.95-1)/(6x7.536)+0.1x7.5362=124.76N作用在轴上的压力:F Q =2zFsin(a1/2)=2x6x124.76xsin(160.16°/2)=1474.74N5.1.8 V带轮宽度的确定:查表13-10得A型带轮e=15±0.3,ƒmin=9,固有带轮宽度:B=(z-1)e+2ƒmin,故取B=93 mm5.2 齿轮传动的设计计算:5.2.15.2.1确定材料需用接触应力根据表:HBS1=250,HBS2=200,两齿轮材料的接触疲劳极限应力分别:ζHlim1=480+0.93x(250-135)=586.95MPaζHlim1=480+0.93x(200-135)=540.45MPa由表课本11-5则有:S Hlim =1.25,S Hlim =1.6,则两齿轮材料的许用应力为:[ζH 1]=ζH l im / S Hlin =610/1.25=488MPa ; [ζH2]=ζH l im / S Hlin =400/1.25=320MPa ;5.2.2小齿轮分度圆与转矩根据设计准则,按齿面接触疲劳进行设计,则小齿轮分度圆最小直径1d ≥2KT{(u +1)(Z H +Z E )/ (u [ζH2]2ψd )}1/3小齿轮的转矩TT=9550xP 1/n 2=9550x 3.9456/480=78.501N.m 5.2.3计算确定齿轮模数m设齿轮按8级精度制造,由表课本11-3,由原动机内电动机工作记为带式输送机,载荷平衡,齿轮在两轴承见对成分布。

则K=1.2。

由表11-4Z E =188,取ψd =1;[σH ]=540.45MPa,Z H =2.5,又有圆柱齿轮传动比i=4.88,带入公式有: d 1≥55.61mm 又:a=(1+ u )d1/2 =55.61(1+4.88)/2=163.4934mmm=(0.007~0.02)a=1.14~3.26 查课本表4-1,取m=2[ζF1]=ζPE / S Flin =342 MPa ; [ζF 2]=ζPE / S Flin =238 MPa 。

5.2.4几何尺寸设计计算:齿数: Z 1=d 1/m=55.61/2=27.805 取Z 1=25Z 2= u Z 1=4.88x25=122 取Z 2=122 中心距: a=(Z 1+Z 2)m/2=(25+122)x2/2=147mm 齿轮宽度: b 2=d ψd 1=1x50=50mmb 1= b 2+(5~10)=55~60mm 取b 2=55mm 5.2.4校核齿根弯曲疲劳强度ζF =(2KT 1/bd 1m)xY F xY S由课本图11-8,图11-9则:Z1=25时 Y F1=2.73 Y S1=1.59 Z1=122时 Y F1=2.20 Y S1=1.84 由课本表11-1,两齿轮材料的弯曲疲劳应力分别为:【ζF1 】=470MPa 【ζF2 】=330MPa由此则:ζ= (2KT1/bd1m)xY F xY SF1=61.8MPa<【ζF1】=470MPaζF1= (2KT1/bd1m)xY F xY S=59.4MPa<【ζF2】=330MPa 所以,两齿轮齿根弯曲疲劳强度均满足要求。

5.2.5齿轮其他尺寸计算分度圆直径:d1=mZ1=2x25=50mmd2=mZ1=2x122=244mm齿顶圆直径:da1=d1+2h a=55mmda2=d2+2h a=249mm齿根圆直径:df1=d1-2h f=45mmdf2=d2-2h f=239mm中心距:a=147mm齿宽:b1= 55mm b2=50mm5.2.6选择齿轮精度等级齿轮圆周速度:V1=Πn1d1/60000=2.256m/s由课本表11-2,选8级。

6减速器箱体基本尺寸设计:6.1螺钉螺栓到箱体外避距离:查表12-2得:dƒ、d1、d2至箱体外壁距离为:C1, =22mm,C1,1=18mm,C1,2=14mm;dƒ、d1、d2到凸缘边缘距离C2,ƒ=20mm,C2,1=16mm,C2,2=12mm ;轴承旁凸台半径:R1,ƒ=C2,ƒ=20mm,R1,2=C1.2=14mm ;箱体外壁至轴承端面距离:l1=C1,1+C2,1+(5~10)=18+16+8=42mm。