厚级别锅炉构建钢材的研发及运用

- 格式:docx

- 大小:18.07 KB

- 文档页数:3

火力发电厂中的锅炉用厚钢板需求分析随着全球对清洁能源需求的不断增长,火力发电仍然是许多国家主要的能源来源之一。

火力发电厂中最重要的设备之一就是锅炉,它负责将燃料燃烧产生的热能转化为蒸汽,推动涡轮发电机产生电能。

在锅炉的制造过程中,使用的材料对于其性能和持久性至关重要。

本文将分析火力发电厂中锅炉所需的厚钢板的要求。

锅炉是一个非常复杂的设备,它需要承受高温和高压环境下的严酷条件。

因此,在锅炉的制造中,对于所使用的材料有着严格的要求。

其中,厚钢板是锅炉的主要组成部分之一,它在承载力、耐热性和抗腐蚀性等方面都要满足高标准。

首先,火力发电厂中锅炉所需的厚钢板需要具备出色的承载能力。

在高温和高压下,锅炉内部受到的压力极大,因此需要使用高强度的钢材来确保锅炉的结构稳定性。

同时,厚钢板还需要能够承受突发的冲击力,以防止意外事故的发生。

因此,在选择锅炉用厚钢板时,需要考虑其强度和韧性,以保证锅炉在运行过程中的安全性能。

其次,厚钢板在锅炉中必须具备良好的耐热性。

火力发电厂中的锅炉在燃烧燃料时会产生高温的烟气,炉膛内部也会呈现高温情况。

因此,锅炉用厚钢板需要具备出色的耐热性,能够承受高温环境下的长时间使用而不会失效或变形。

一般来说,锅炉用厚钢板应具备良好的高温稳定性,并且不宜太容易受到热膨胀的影响,以保证锅炉的正常运行。

此外,锅炉用厚钢板还需具备优秀的抗腐蚀性。

由于锅炉操作环境中存在湿气和腐蚀性气体,如果钢板不具备良好的抗腐蚀性,很容易出现腐蚀和磨损现象,从而影响锅炉的正常运行。

因此,在选择锅炉用厚钢板时,需要考虑其耐腐蚀性能,以确保锅炉的使用寿命和运行效率。

另外,锅炉用厚钢板还需要具备良好的可加工性。

在制造锅炉时,钢板需要进行切割、焊接和弯曲等过程,因此需要选择易于加工的材料,以提高锅炉的生产效率和质量。

同时,钢板的加工性还决定了锅炉的结构复杂度和维护难易程度,因此选择合适的厚钢板能够降低锅炉的制造和维护成本。

总之,火力发电厂中锅炉用厚钢板在承载力、耐热性、抗腐蚀性和可加工性等方面均有特殊要求。

锅炉用钢研究报告

锅炉用钢是一种特殊的钢材,它主要用于制造锅炉壳体、管道和炉排等部件。

锅炉用钢要求具有高强度、高耐热性、高耐腐蚀性、良好的可焊性和加工性等性能。

针对锅炉用钢的研究主要包括化学成分、力学性能、高温性能、耐腐蚀性能等方面。

化学成分方面,锅炉用钢要求具有较低的硫、磷含量,并控制碳、硅、锰等元素含量,以保证钢材的强度和可焊性。

力学性能方面,锅炉用钢要求具有较高的屈服强度、抗拉强度和延伸率,同时要保证韧性。

高温性能方面,锅炉用钢要求具有耐热性和抗氧化性能,尤其是在高温下要保持良好的强度和塑性。

耐腐蚀性能方面,锅炉用钢要求能够耐受锅炉内部的酸性、碱性、高压蒸汽和水蒸汽等介质的侵蚀。

总的来说,锅炉用钢的研究是为了满足锅炉制造的要求,保证其安全可靠运行。

随着技术的不断进步和锅炉工况的变化,锅炉用钢的研究与开发仍将继续。

锅炉厚钢板的热传导特性研究与模型建立摘要:本文旨在研究锅炉厚钢板的热传导特性,并建立相应的模型。

首先,通过对厚钢板的实验研究,获取样品的温度变化数据,然后分析这些数据,得到了厚钢板的热传导特性。

接着,我们将这些实验数据与已有的传热理论进行对比,发现实验数据与理论计算结果有一定的偏差。

为了解释这种偏差并更准确地描述锅炉厚钢板的热传导特性,我们采用了修改后的热传导模型,并进行了参数拟合。

最后,我们利用拟合得到的参数,建立了电脑模型,并通过模型验证了我们的研究结果。

1. 引言锅炉厚钢板作为重要的热交换部件,其热传导特性的研究对提高锅炉的热效率具有重要意义。

热传导特性的准确描述对于优化锅炉设计、提高其性能以及延长使用寿命至关重要。

因此,本文旨在通过实验研究和建立模型,深入了解锅炉厚钢板的热传导特性,并为相关工程提供参考依据。

2. 实验方法与数据分析为了研究锅炉厚钢板的热传导特性,我们设计了一组实验。

首先,选择相似材料和几何尺寸的厚钢板样品,受热后,记录不同位置处的温度变化。

我们使用高精度的温度计和数据采集系统进行实验数据的采集。

通过对实验数据的处理和分析,我们得到了锅炉厚钢板的热传导特性。

3. 锅炉厚钢板的热传导特性通过实验数据的分析,我们得知锅炉厚钢板的热传导特性是一个复杂的过程,受多种因素的影响。

其中主要包括材料的热导率、温度梯度、材料的密度和热容等。

在实验中,我们还发现了一些与传统热传导理论不吻合的现象,这可能是由于我们没有考虑一些非线性因素,例如相变、辐射和对流等。

4. 热传导模型的建立为了更准确地描述锅炉厚钢板的热传导特性,我们采用了改进版的热传导模型。

该模型结合了传统的热传导理论和非线性因素,并引入了一些修正项。

通过对实验数据的拟合,我们得到了模型的参数,并利用这些参数建立了电脑模型。

5. 模型验证与结果分析为了验证我们建立的模型的准确性,我们将模型与额外的实验数据进行对比。

实验结果表明,我们的模型能够较好地预测锅炉厚钢板的温度分布,并与实验结果相吻合。

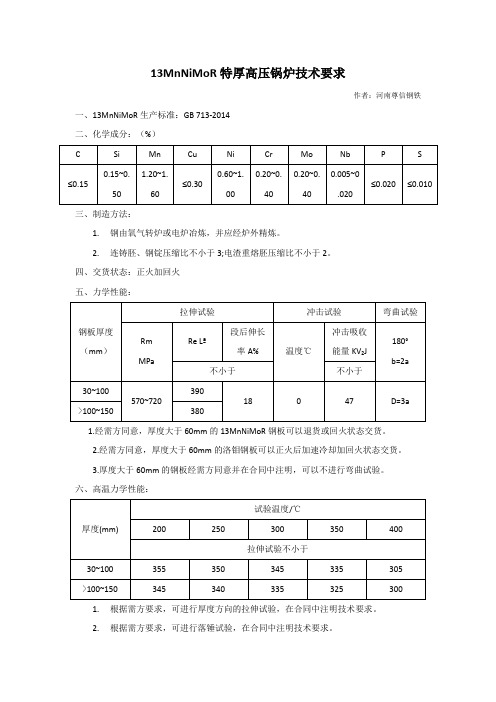

13MnNiMoR特厚高压锅炉技术要求

作者:河南尊信钢铁

一、13MnNiMoR生产标准:GB 713-2014

二、化学成分:(%)

三、制造方法:

1.钢由氧气转炉或电炉冶炼,并应经炉外精炼。

2.连铸胚、钢锭压缩比不小于3;电渣重熔胚压缩比不小于2。

四、交货状态:正火加回火

五、力学性能:

1.经需方同意,厚度大于60mm的13MnNiMoR钢板可以退货或回火状态交货。

2.经需方同意,厚度大于60mm的洛钼钢板可以正火后加速冷却加回火状态交货。

3.厚度大于60mm的钢板经需方同意并在合同中注明,可以不进行弯曲试验。

六、高温力学性能:

1.根据需方要求,可进行厚度方向的拉伸试验,在合同中注明技术要求。

2.根据需方要求,可进行落锤试验,在合同中注明技术要求。

3.根据需方要求,可规定抗氢致开裂HIC用途的碳素钢和低合金钢的附加技术要求,

合同中注明合格等级。

七、表面质量:

钢板表面不允许存在裂纹、气泡、结疤和折叠以及夹杂等对使用有害的缺陷。

钢板侧面不得有分层。

八、应用:它是中低温压力容器用钢板,广泛应用于石油、化工、电站、锅炉等行业,用于制作反应器、换热器、分离器、球罐、油气罐、液化气罐、核能反应堆压力壳、锅炉汽包、液化石油气瓶、水电站高压水管、水轮涡壳等设备及构件。

锅炉钢结构的材料强化和增韧技术研究锅炉是许多工业和生活领域中不可或缺的设备,它们承担着将水加热为蒸汽的重要任务。

而锅炉的工作环境十分恶劣,高温和压力会对锅炉的材料造成严峻的挑战。

因此,研究锅炉钢结构的材料强化和增韧技术具有重要的理论和实际意义。

一、材料强化技术材料强化是指通过一系列的行为,使材料的力学性能得到提高。

在锅炉钢结构中,常用的材料强化技术包括晶粒细化、析出硬化和变形强化等。

晶粒细化是一种通过加工技术使晶粒尺寸变小的方法。

较小的晶粒能够提供更多的晶界,增强材料的韧性和强度。

目前,常用的晶粒细化技术有等温退火、热变形和激光冲击等。

这些方法可以使晶粒尺寸从毫米级降低到微米级,提高材料的力学性能。

析出硬化是指通过在材料中析出相的形成来增强材料的力学性能。

通过合理的热处理工艺,可以在材料中形成硬化相,应力场和位错与析出的相相互作用,从而增强材料的硬度和强度。

在锅炉钢结构中,常用的析出硬化技术有时效硬化和等离子体弥散硬化等。

变形强化是指通过变形加工对材料进行强化的方法。

变形过程中,材料产生的位错弥散和绕晶沿界面析出相的形成对材料的强度起着重要的作用。

通过控制变形过程中的变形速率和变形温度,可以调控材料的晶界和位错,从而获得更高的强度和韧性。

二、材料增韧技术为了增加材料的韧性,锅炉钢结构中通常采用断裂韧性评价方法和改善材料的抗裂性能。

断裂韧性评价方法包括冲击试验、拉伸试验和缺口冲击试验等。

这些试验可以评估材料的韧性和可靠性。

通过改变锅炉钢材料的成分和处理工艺,可以提高材料的韧性。

例如,合适的合金元素添加可以增加材料的韧性并提高其抗裂性能。

此外,还可以通过合理设计的热处理工艺和控制裂纹的扩展路径来提高材料的韧性。

改善材料的抗裂性能是材料增韧技术的另一个重要方面。

通常采用的方法包括缺口处理、残余应力改变和预应力等。

通过对材料的缺口进行一定的处理,可以降低裂纹的敏感度,提高材料的抗裂性能。

此外,采用残余应力改变和预应力等方法,可以改变材料的应力分布和位错密度,从而提高材料的抗裂性能。

火力发电厂锅炉用厚钢板的应力分析与结构优化一、引言火力发电厂作为重要的能源供应单位,发挥着关键的作用。

而在火力发电过程中,锅炉是起到中心作用的设备之一。

锅炉用厚钢板是锅炉的重要组成部分,其应力分析与结构优化对于保证锅炉安全运行和延长使用寿命具有重要意义。

二、应力分析1. 热应力分析锅炉在工作时,由于内部燃烧产生的高温和受到加热面积的限制,导致锅炉内部压力升高,从而引起钢板温度升高。

钢板因受到热膨胀的作用,产生热应力。

热应力的分析主要包括两个方面:一是通过热力学计算获取锅炉工作过程中钢板的温度分布情况,从而确定热应力的大小和分布位置。

二是通过有限元数值模拟方法进行钢板的热应力分析,验证和优化设计。

2. 动态应力分析锅炉在工作过程中,会受到水、蒸汽或燃烧气体的流体力学冲击,产生动态应力。

动态应力的分析需考虑到以下几个方面:一是通过流体力学计算获取锅炉内流体的速度、压力等参数,从而确定动态应力的大小和分布位置。

二是通过有限元分析方法进行钢板的动态应力分析,验证和优化设计。

三、结构优化1. 材料优化钢板的材料选择对于锅炉的运行安全和寿命具有重要影响。

在考虑材料的机械性能、耐热性能的同时,还需考虑成本和可供性等因素。

近年来,随着材料科学的发展,出现了一系列高性能钢材,如耐热钢、耐高温钢等。

通过合理选择材料可以在满足机械性能和耐热性能要求的前提下,降低成本并延长锅炉的使用寿命。

2. 结构优化钢板结构的优化可通过以下几个方面来实现:一是通过有限元分析方法对不同结构的钢板进行应力分析,找出存在应力集中的位置,进而进行结构优化。

二是通过改变材料的厚度或布局,使应力分布均匀,提高钢板的承载能力。

三是通过添加支撑或增加钢板的支撑结构来提高钢板的稳定性和抗挠性。

结构优化需要综合考虑机械性能、成本和可操作性等因素,并采取针对性的措施来实施,既能满足锅炉的使用要求,又能保证安全可靠和经济合理。

四、案例分析以某火力发电厂锅炉为例,进行厚钢板的应力分析和结构优化。

锅炉用厚钢板的质量监控与质量控制措施随着工业化的发展,锅炉作为工业生产中不可或缺的设备,扮演着至关重要的角色。

而锅炉的关键组成部分之一,就是使用在其内部的厚钢板。

厚钢板在锅炉中承受高温和高压的作用,因此其质量的监控和质量控制措施不容忽视。

为了确保锅炉的安全性、可靠性和稳定性,厚钢板的质量监控与质量控制措施应当涵盖以下几个方面。

1. 厚钢板的原材料选择与检验在锅炉使用的厚钢板制造过程中,原材料选择与检验是影响质量的关键环节。

厚钢板应选用优质的钢材作为原材料,并对其进行严格的化学成分和力学性能检验。

只有在原材料合格的情况下,才能确保厚钢板的质量。

2. 制造工艺监控厚钢板的制造涉及到多种工艺环节,如钢材的热处理、轧制、焊接等。

在这些工艺中,需要严格监控每个环节的操作,确保工艺参数的合理控制。

同时,应加强对工艺设备和工艺操作人员的培训和管理,提高生产工艺的稳定性和一致性。

3. 非破坏性检测针对厚钢板的质量监控,非破坏性检测是一种重要的手段。

通过超声波、涡流检测等方法,可以对厚钢板进行缺陷检测,发现并排除潜在的质量隐患。

非破坏性检测可以提高质量控制的准确性和全面性,确保厚钢板的质量符合要求。

4. 物理性能测试厚钢板的物理性能测试是对其质量进行全面评估的关键环节。

包括强度、硬度、冲击韧性等指标的测试,能够直观地反映厚钢板的性能和可靠性。

通过对物理性能的测试,可以及时发现问题,并采取有效的控制措施。

5. 质量追溯体系建立厚钢板的质量追溯体系是保证质量控制的基础。

通过建立合理的质量追溯体系,可以实现对原材料、制造工艺、检测过程等环节的全面追溯。

一旦发现质量问题,可以及时追溯到具体的环节,快速采取纠正措施。

6. 合理的质量控制措施在锅炉用厚钢板的生产过程中,应当制定和实施合理的质量控制措施。

包括加强对生产设备的维护和保养,加强对工艺操作人员的培训和管理,建立完善的质量管理体系,定期开展质量检查和内部审核等。

这些措施的实施可以有效降低生产过程中的质量风险,提升产品的质量水平。

第33卷 第3期 上 海 金 属 Vol .33,No .350 2011年5月 SHANGHA IMET ALS May,2011作者简介:张军,男,主要从事冶炼和连铸技术的研发工作。

Q370R 锅炉和压力容器用钢板的研制张 军 董瑞峰 王 栋 孙丽钢 温利军(包钢(集团)公司薄板坯连铸连轧厂,包头014010) 【摘要】 采用包钢宽厚板先进的炼钢连铸、双机架轧制和热处理生产工艺路线,生产了两种不同化学成分的Q370R 锅炉和压力容器用钢板。

试验结果表明:包钢生产的压力容器钢Q370R 组织均匀、性能优良,抗层状撕裂能力达到Z35钢要求。

试验中也研究了N i 元素对Q370R 锅炉和压力容器用钢板力学性能的影响。

【关键词】 锅炉和压力容器用钢 Q370R 钢 力学性能 N i 元素DEVE LOP M ENT OF Q370R STEE L P LATE USE DF OR B O I LER AN D PRESSURE VESSE LZhang Jun Dong Ruifeng W ang Dong Sun L igang W en L ijun (Baot ou Ir on &Steel (Gr oup )Co .,L td .,Compact Stri p Pr oducti on Plant ) 【Abstract 】 T wo kinds of Q370R steel p lates with different chem ical compositi ons app lied inboiler and p ressure vessel were p r oduced by using advanced facilities of steel m aking,continuous casting,double m ill r olling and heat treat m ent p r ocess in the Heavy Plate Plant of Baot ou Ir on &Steel Gr oup.The p r oducts showed excellent p r operties with unif or m m icr ostructure,which la m inar tearing strength reached the Z35steel standard .The effect of N i ele ment on the mechanical p r operties of Q370R steel was studied als o during the test .【Key W ords 】 Boiler and Pressure Vessel Steel,Q370R Steel,Mechanical Pr operties,N i Ele ment 锅炉和压力容器用钢板是国民经济建设中一类重要的钢铁材料,普遍应用于工业与民用锅炉、化工原料储罐、石油和液化天然气储罐等承压容器方面[122]。

厚级别锅炉构建钢材的研发及运用

1中厚板是济钢的主要产品

三炼钢的中厚板生产线是我国先进的中厚板生产线之一,能够生产高纯净钢质、高强度、高韧性、焊接性能优良的高技术要求产品。

随着石油化工、大型电站的发展,锅炉用钢板的厚度、宽度不断提高,2005年济钢开始开发生产30~80 mm锅炉用厚规格20g钢板,开展了一系列工作,顺利取得了全国锅炉压力容器生产许可证,可批量供应厚规格20g钢板。

2厚规格的锅炉用钢板20g的研制

2. 1技术要求

20g钢板具有一定的强度,其塑性、韧性、成形和焊接工艺性能均很好,用于制造中、低压锅炉汽包和一些锅炉的大梁。

2. 1. 1化学成分

20g钢板化学成分要求见1.

120g钢板化学成分

2. 1. 2力学性能

20g钢板力学性能要求见2.

2 20g钢板力学性能

2. 2化学成分优化设计

通过对济钢以前生产的30 mm以下的20g钢板的化学成分和力学性能进行统计分析,认真研究了微合金元素和生产工艺对性能的影响。

针对厚规格20g钢板时效、高温持久等性能要求,进行了如下主要成分设计。

1)Nb:钢中加入微量Nb、V、Ti等合金元素可明显细化晶粒,并产生强烈的沉淀强化作用,在厚规格20g的成分设计中采用Nb、Ti微合金元素,主要考虑这些元素在加热温度范围内具有足够的溶解度,而在钢材加工和冷却过程中又能产生特定大小的质点析出,从而使钢材性能发生变化。

其中Nb在钢中与C、N有极强的亲合力,形成稳定的化合物。

Nb相变时析出加速了γ-α转变行为,缩小了贝氏体、马氏体出现的几率,可形成稳定的F + P组织。

Nb在高温析出扩大了未再结晶区的范围,可实现严格的未再结晶区轧制,促进铁素体晶粒的细化。

含Nb钢在低温变形中延迟再结晶作用更大,但低温大压下量轧制的钢,Nb含量不需太高,半共格的NbCN析出可起到强烈的沉淀强化作用,有资料显示,0. 01%的Nb可提高强度50 MPa.在钢中加入微量的Nb,可以在保持同样的强度水平下降低碳当量,从而提高钢的可焊性和韧性。

2) Ti:由于Ti与N的亲和力极强,形成TiN颗粒,并且这种颗粒在1 150℃以上就开始形成。

因此,在钢坯连铸、钢坯加热、钢板轧制等一系列过程中,TiN颗粒均能阻止形变奥氏体动态再结晶的发生及奥氏体再结晶晶粒的长大,细化晶粒,起到细晶强化的作用,还能减少夹杂物,提高钢板的延伸率。

TiN在高温下包容氢原子,为氢原子提供了“小陷阱”,避免了氢原子的汇聚,减少了焊接时的氢裂倾向,因而可提高焊接性能。

由于Ti固定了N元素,阻止固溶N原子的析出,提高了钢板的时效性能,通过分析,可以看出随着Ti含量的增加,时效冲击值有上升趋势。

在本次厚规格20g的冶炼中加入钛以形成碳化物和氮化物,则可降低钢中的自由氮含量、提

高钢的冲击韧性和时效冲击韧性,还可与钢中硫化物结合成复合夹杂物,从而控制硫化物夹杂的形态,改善钢材的横向冲击韧性和冷成型性。

3) S:S的降低能显著提高钢的韧性。

通过对20g钢板时效冲击进行回归分析,发现时效冲击随着S含量的增加而降低,S含量的增加是恶性化时效冲击的一个重要原因。

本钢种S含量≤0. 02% ,保证了钢板良好的横向冲击和时效冲击。

4)O、N:氧含量高,造成氧化物夹杂数量增多,增加了裂纹源,容易产生沿晶断裂。

另外,钢中氧氮浓度高,使得柯氏气团的形成更为容易,由于形变时效的本质是柯氏气团的形成,造成钢的强化和脆化,恶化钢的时效冲击韧性。

通过对20g钢板中的氧氮含量进行分析,钢板中氧含量为25~68×10- 6,氮含量为20~53×10- 6,氧氮含量的有效降低,提高了钢板的韧性。

2. 3技术措施

工艺流程:KR铁水脱硫→转炉冶炼→CAS处理→LF精炼→连铸→加热炉加热→控轧控冷→矫直→精整→探伤→(正火)→成品。

铁水经KR处理,使S含量降到较低水平,转炉冶炼后期,确保钢渣流动性良好,有利于钢渣上浮;钢水在出钢过程中进行脱氧合金化,在CAS吹氩、喂Al线,进行深脱氧;进行LF精炼处理,吸附钢中夹杂,最大限度地控制P、S、N、O、H等有害杂质含量,喂Ca线进行夹杂物变性处理,改善夹杂物的分布与形态;全程保护浇铸,保持拉速和结晶器、中间包液面稳定,采用轻压下和弱冷配水模式,减轻铸坯偏析。

铸坯热送热装,科学控制加热时间和加热温度,轧制分粗轧、精轧两个阶段,在再结晶区完成开坯、展宽和一定纵轧道次,再送至精轧机继续轧制,在轧制过程中用高压水除氧化铁皮,精轧阶段采用控轧控冷工艺,充分发挥微合金化元素的作用,使钢材的综合性能得到有效提高。

根据用户需要进行探伤和正火处理。

3厚规格锅炉用钢板20g的生产结果与分析

3. 1钢板力学性能

钢板力学性能直方图分析见1.180°冷弯全部合格,产品的尺寸偏差、不平度及镰刀弯均达到标准要求。

20g钢板的冲击断口形貌见2.

通过直方图分析,σs在2 3 5~2 9 5MPa之间占9 2. 7 7 % ,σb在4 0 0~4 6 0MPa之间占99. 40% ,δ5在23~35%之间占98. 20% ,常温横向冲击功A KV远远高于标准27 J 的要求,最小值为46 J,最大值为149 J,富裕量较大。

时效冲击在51~160 J /cm 2占86. 71% ,可以看出,σs、σb、δ5富裕量适当,且波动范围小,质量控制稳定,AKV、aku富裕量较大,说明钢板的韧性较好。

3. 2高温拉伸试验分析

50 mm厚规格钢板的高温拉伸性能见。

由可见厚规格钢板具有较高的热强性和持久塑性。

3 50 mm厚规格20g钢板高温拉伸试验结果

3. 3钢板应变时效敏感性试验分析

时效冲击韧性是锅炉用钢板的特殊要求,在制造锅炉过程中,钢板一般要承受弯曲、卷边及扩孔等塑性变形;在锅炉的使用过程中,钢板要承受200℃以上的高温及较大的蒸汽压力,钢板在高温高压环境下的强韧性直接影响着锅炉的使用性能和安全可靠性,时效冲击值的高低反映了锅炉钢板冶金质量的好坏。

按照GB4160 - 84《钢的应变时效敏感性试验方法》规定进行2. 5%、5%、7. 5%、10%预变形后,进行250℃×1 h人工时效处理,时效前后不同温度下的常温AKV横向冲击试验结果及应变时效敏感系数Cv见4.由4可见,50 mm厚规格钢板具有良好的应变时效性能。

450 mm厚规格20g钢板应变时效敏感性试验结果

3. 4显微组织分析

采用IA32图像分析系统和XJG - 05大型金相显微镜对钢板取样分析,为厚规格钢板的显微组织,80 mm厚规格正火前后显微组织检验结果见,其钢板中的夹杂物分析见3和表6.

5 80 mm厚规格20g正火前后显微组织检验结果

试制的厚规格20g钢板的显微组织为F + P,晶粒度为7. 0~9. 5,夹杂物含量较低,带状组织较低,部分钢板有少量魏氏组织,这与钢板厚度增加、芯部温度高、晶粒粗大、轧后冷却过快有关。

通过上述检验结果还可以看出,随厚度增加晶粒度降低,正火后铁素体晶粒度级别比正火前高。

6厚规格20g钢板中对应的夹杂物成分表

通过分析3和的扫描电镜观察结果证实,钢中的夹杂物主要为MnS和S、Ti、Mn、Ca 的复合夹杂物。

20g钢通过Ti、Ca处理后形成稳定、细小、弥散分布的复合夹杂物,对钢中可塑性夹杂物进行有效变质,使MnS附着在复合夹杂物的边缘,形成稳定的复合夹杂物,使夹杂物的形态、大小及分布均得到改善,避免粗大、集中分布的夹杂物,使钢的力学性能得到改善。

据文献报道,钢中的Ti除与N结合生成TiN之外,还与S元素结合生成TiS析出,因而使钢中的MnS含量减少。

由3中可看到,其夹杂物呈球状析出,尺寸3~10μm,对基体的破坏性减小,MnS被改性,使钢板具有良好的冲击韧性和时效韧性。

4结论

1)采用Nb和Ti复合微合金化,通过CAS和LF精炼处理,净化钢液,采用Ca处理,轧制时采用控轧控冷工艺,根据用户需要轧后进行正火处理,批量生产30~80 mm锅炉用厚规格20g钢板的工艺成熟可行。

2)利用该工艺生产的30~80 mm锅炉用厚规格20g钢板各项性能指标符合标准要求,强度高、韧性好,时效敏感性较低,焊接性能优良,产品质量稳定可靠,完全能够满足标准和用户的需求。

文章参考:。