气缸磨损检测评分标准

- 格式:doc

- 大小:21.50 KB

- 文档页数:1

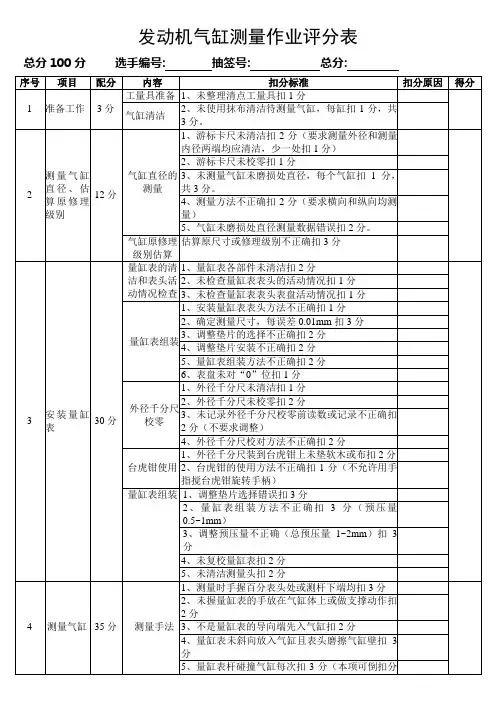

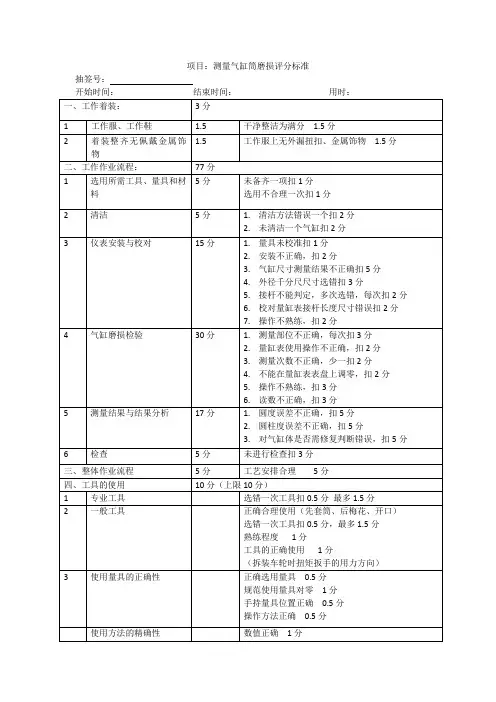

发动机气缸测量作业评分表总分100分选手编号: 抽签号: 总分:序号项目配分内容扣分标准扣分原因得分1 准备工作3分工量具准备1、未整理清点工量具扣1分气缸清洁2、未使用抹布清洁待测量气缸,每缸扣1分,共3分。

2 测量气缸直径、估算原修理级别12分气缸直径的测量1、游标卡尺未清洁扣2分(要求测量外径和测量内径两端均应清洁,少一处扣1分)2、游标卡尺未校零扣1分3、未测量气缸未磨损处直径,每个气缸扣1分,共3分。

4、测量方法不正确扣2分(要求横向和纵向均测量)5、气缸未磨损处直径测量数据错误扣2分。

气缸原修理级别估算估算原尺寸或修理级别不正确扣3分3 安装量缸表30分量缸表的清洁和表头活动情况检查1、量缸表各部件未清洁扣2分2、未检查量缸表表头的活动情况扣1分3、未检查量缸表表头表盘活动情况扣1分量缸表组装1、安装量缸表表头方法不正确扣1分2、确定测量尺寸,每误差0.01mm扣3分3、调整垫片的选择不正确扣2分4、调整垫片安装不正确扣2分5、量缸表组装方法不正确扣2分6、表盘未对“0”位扣1分外径千分尺校零1、外径千分尺未清洁扣1分2、外径千分尺未校零扣2分3、未记录外径千分尺校零前读数或记录不正确扣2分(不要求调整)4、外径千分尺校对方法不正确扣2分台虎钳使用1、外径千分尺装到台虎钳上未垫软木或布扣2分2、台虎钳的使用方法不正确扣1分(不允许用手指搅台虎钳旋转手柄)量缸表组装1、调整垫片选择错误扣3分2、量缸表组装方法不正确扣3分(预压量0.5~1mm)3、调整预压量不正确(总预压量1~2mm)扣3分4、未复校量缸表扣2分5、未清洁测量头扣2分4 测量气缸35分测量手法1、测量时手握百分表头处或测杆下端均扣3分2、未握量缸表的手放在气缸体上或做支撑动作扣2分3、不是量缸表的导向端先入气缸扣2分4、量缸表未斜向放入气缸且表头磨擦气缸壁扣3分5、量缸表杆碰撞气缸每次扣3分(本项可倒扣分序号项目配分内容扣分标准扣分原因得分值)气缸测量1、每缸测量上中下三个部位,每个部位测量横向和纵向2个尺寸,每少测一个部位或测量数据错误扣1分,共18分2、测量部位或测量方向不正确每次扣2分(每处)3、测量方法不正确(测杆未垂直等)每次扣3分4、量缸表的摆动方法不正确扣3分5 测量数据记录、圆度圆柱度计算10分测量数据记录1、测量数据与填写不符,每栏各扣2分(可倒扣分)2、测量数据未及时填写扣2分圆度圆柱度计算3、圆度计算错误,每错一个扣3分4、圆柱度计算错误,每缸扣3分5、未分析或未提出修理意见扣3分(本项可倒扣分值)6 文明安全作业10分1、游标卡尺未清洁、未整理扣2分2、量缸表未清洁、未整理、未归位扣2分2、台虎钳未清洁扣1分3、工作台面未整理清洁扣2分4、作业过程中任何部件跌落每次扣3分5、作业完毕未用拖把清洁工作场地地面扣2分6、出现安全隐患,每次扣10分,要重安全隐患裁判有权终止选手比赛。

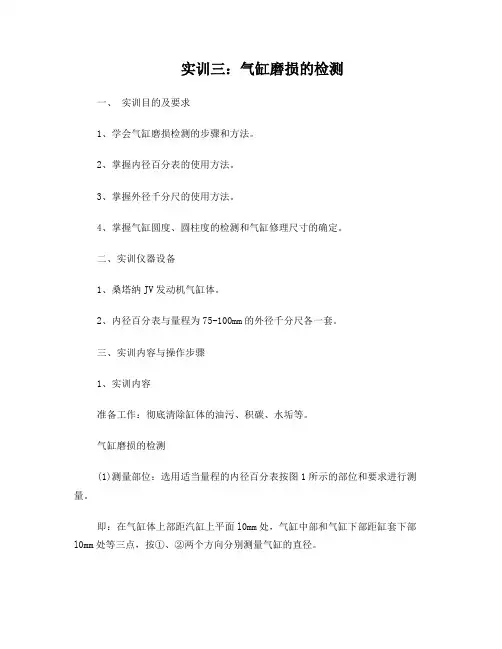

实训三:气缸磨损的检测一、实训目的及要求1、学会气缸磨损检测的步骤和方法。

2、掌握内径百分表的使用方法。

3、掌握外径千分尺的使用方法。

4、掌握气缸圆度、圆柱度的检测和气缸修理尺寸的确定。

二、实训仪器设备1、桑塔纳JV发动机气缸体。

2、内径百分表与量程为75-100mm的外径千分尺各一套。

三、实训内容与操作步骤1、实训内容准备工作:彻底清除缸体的油污、积碳、水垢等。

气缸磨损的检测(1)测量部位:选用适当量程的内径百分表按图1所示的部位和要求进行测量。

即:在气缸体上部距汽缸上平面l0mm处,气缸中部和气缸下部距缸套下部l0mm处等三点,按①、②两个方向分别测量气缸的直径。

(2)磨损程度衡量指标:一般车型的磨损程度用圆度、图1 气缸内径测量部位圆柱度误差两个指标衡量。

轿车采用标准尺寸与汽缸最大尺寸的差值来衡量。

(3)测量气缸的方法:①气缸圆度的测量:选择合适的测杆,并使其压缩1—2mm以留出测量余量。

将测杆伸入气缸中,微微摆动表杆,使测杆与气缸中心线垂直,量缸表指示最小读数,即为正确的气缸直径。

用量缸表在部位①向(垂直于曲轴方向)测量,旋转表盘,使“0”刻度对准大表针,然后,将测杆在此横截面上旋转90°,此时表针所指刻度与“0”位刻度之差的1/2即为该缸的圆度误差;②气缸圆柱度的测量:用量缸表在A部位①向测量并找出正确直径位置。

旋转表盘,使“0”刻度对准大指针。

然后,依次测出其他五个数值,取六个数值中最大差值之半做为该气缸的圆柱度误差;③气缸磨损尺寸的测量:一般发动机最大磨损尺寸在前后两缸的上部,应重点测量这两缸。

测量时,用量缸表在A部位①向测量并找出正确气缸直径的位置。

旋转表盘,使“0”刻度对准大指针,并注意观察小指针所处位置。

取出量缸表,将测杆放置于外径千分尽的两测头之间,旋转外径千分尺的活动测头,使量缸表的大指针指向“0”,且小指针处于原来的位置(在气缸中所指示的位置)。

此时,外径千分尺的尺寸即为气缸的磨损尺寸,按此找出该发动机气缸的最大磨损尺寸。

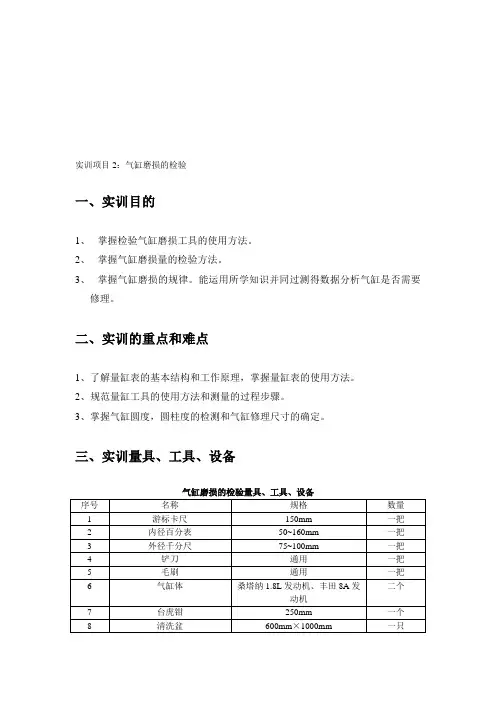

实训项目2:气缸磨损的检验一、实训目的1、掌握检验气缸磨损工具的使用方法。

2、掌握气缸磨损量的检验方法。

3、掌握气缸磨损的规律。

能运用所学知识并同过测得数据分析气缸是否需要修理。

二、实训的重点和难点1、了解量缸表的基本结构和工作原理,掌握量缸表的使用方法。

2、规范量缸工具的使用方法和测量的过程步骤。

3、掌握气缸圆度,圆柱度的检测和气缸修理尺寸的确定。

三、实训量具、工具、设备气缸磨损的检验量具、工具、设备四、实训技术标准及要求衡量气缸磨损检验的主要指标是圆度和圆柱度,气缸磨损后圆柱度误差达到0.175—0.250mm、圆度误差达到0.050~0.063mm(以其中磨损最大的一个气缸为准)、气缸磨损尺寸与标准尺寸差值(桑塔纳轿车气缸磨损尺寸与标准尺寸的差值大于0.08mm,丰田8A轿车气缸磨损尺寸与标准尺寸的差值大于0.20mm),作为汽车发动机进行大修的主要依据之一。

五、实训注意事项1.气缸体不能直接放在工作台上或地面上,下面应垫木方。

2.清洁气缸体上平面时不能用锤头敲击,以免造成变形或损坏。

3.用压缩空气吹净气缸体上的清洗用燃油油时要戴好护目镜,气枪不能朝向人吹。

4.清洗用燃油溅到地面上要及时清洁,以免因地面湿滑而造成人身伤害。

5.游标卡尺,外径千分尺,内径百分表要轻拿轻放,小心掉到地上摔坏。

六、实训操作步骤(一)预处理1.清洁气缸(1)用木方垫将气缸体垫起,让气缸体上平面向上。

(2)用铲刀铲除气缸体上气缸垫等残余黏连物。

(3)用细砂纸打磨铲刀无法去除的残余黏连物。

(4)用细砂纸轻轻打磨每个气缸上沿处的积炭。

(5)将气缸放入清洗盆中,用煤油清洗气缸体。

(6)用压缩空气吹净气缸体上平面和气缸内的煤油。

2.清洁量具(1)用棉纱或抹布清洁游标卡尺。

(2)用棉纱或抹布清洁内径千分表。

(3)用棉纱或抹布清洁量缸表。

(二)测量(1)先把百分表1装在尺杆2的上端(图1),并使表盘朝向测量杆的活动点,以便于观察,使表盘的短针有1~2mm的压缩量。

气缸的检测考核标准

气缸是汽车发动机中的重要零部件之一,对其进行准确的检测可以保证发动机的正常工作。

下面是气缸的检测考核标准:

1. 外观检测:首先要对气缸进行外观检测,检查是否有裂纹、磨损或者其他损坏情况。

同时,还要检查气缸的尺寸是否符合标准要求。

2. 精度检测:对气缸进行精度检测,主要包括直径、圆度、平面度等方面的测量。

这些参数的精度对发动机的工作性能有重要影响,因此需要保证其符合标准要求。

3. 硬度检测:气缸的硬度会影响发动机的寿命和耐久性。

通过硬度测试仪对气缸进行硬度检测,确保其硬度符合标准要求。

4. 气密性测试:对气缸进行气密性测试,检查是否有泄气情况。

泄气会导致发动机的动力下降以及燃油消耗增加,因此需要保证气缸的气密性。

5. 表面处理:对气缸表面进行处理,以确保其光滑度和平整度。

表面处理可以提高气缸与活塞的密封性,减少摩擦和磨损。

6. 涂层检测:对气缸进行涂层检测,确保其涂层的均匀性和质量。

涂层的质量直接影响发动机的燃烧效率和排放性能。

7. 强度测试:对气缸进行强度测试,检查其抗压能力。

气缸在发动机工作过程中承受着很大的压力,因此需要保证其强度符

合标准要求。

8. 摩擦测试:对气缸进行摩擦测试,检查其与活塞的摩擦情况。

过高的摩擦会导致发动机功率下降和磨损加剧,因此需要保证摩擦系数在正常范围内。

以上是气缸的检测考核标准,通过对气缸的准确检测可以保证发动机的正常工作,提高其性能和寿命。

同时,还可以减少故障和维修成本,提高汽车的使用寿命和可靠性。

实验三气缸磨损的检验一、实验目的通过量缸表检验气缸的磨损情况,即气缸磨损的圆度、圆柱度、最大磨损量。

二、实验器材桑塔纳轿车气缸体、量缸表、百分表组、千分尺。

三、实验内容和要求(1)测量气缸磨损的圆度、圆柱度、最大磨损量;(2)桑塔纳轿车气缸磨损圆度和圆柱度误差不大于0.04mm;最大磨损量不大于0.08mm。

四、实验方法与步骤(1)组装量缸表:根据气缸直径的尺寸,选择合适的测量接杆,并将其固定在量缸表杆的下端,接杆固定好后与活动测杆的总长度应与被测气缸的尺寸相适应;百分表安装(要便于读数);(2)校对量缸表的尺寸:将千分尺校正到被测气缸的标准尺寸,再将量缸表校准到千分尺的尺寸,并使伸缩杆有2mm左右的压缩行程,旋转表盘,使表针对正零位;(3)测量气缸直径:上中下三个位置两个方向;用量缸表进行测量时,应注意使测杆与气缸轴线保持垂直,以达到测量的准确性,当摆动量缸表而其指针指示到最小读数时,即表示测杆已垂直于气缸轴线,这时才能记录读数,否则测量不准确;(4)计算气缸的圆度和圆柱度误差、最大磨损量:在上述测量中,其最大、最小读数即为某气缸的最大、最小缸径Dmax、Dmin 。

圆度=(Dmax-Dmin)/2 ;Dmax和Dmin分别为同一横截面内最大和最小测量直径圆柱度=(Dmax-Dmin)/2 ;Dmax和Dmin分别为全部测量值中的最大和最小直径最大磨损量=(Dmax-D。

)/2 ;Dmax和D。

分别为全部测量值中的最大和标准直径五、实验的重点或难点(1)校对量缸表的尺寸;(2)测量时应注意使测杆与气缸轴线保持垂直,以达到测量的准确性。

六、实验注意事项(1)测量时动作要轻,不得有碰撞;(2)读数要准确。

七、思考题实值计算气缸磨损的圆度、圆柱度、最大磨损量。

实验数据:做的时候自己删掉这一段啊A:60.0 62.5 ,56.0 56.5 ,56.5 62.8;B:59.8 59.0 ,65.0 57.0 ,54.0 62.4;C:58.0 57.0 ,63.0 53.0 ,52.8 56.8;D:66.8 61.2 ,58.8 59.0 ,57.8 58.0;。

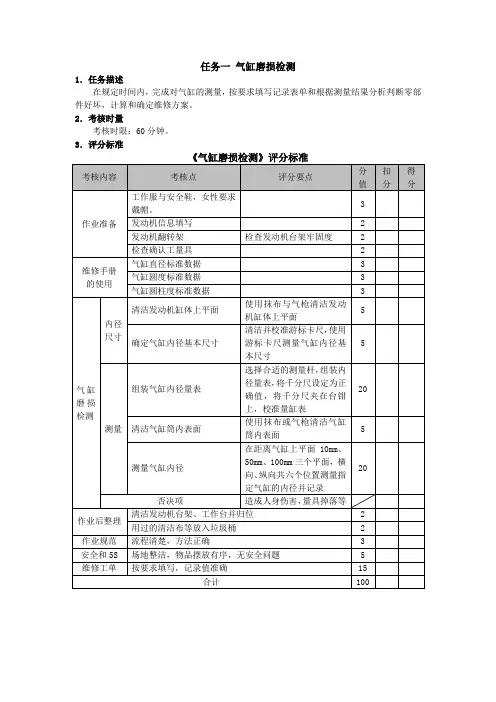

任务一气缸磨损检测1.任务描述在规定时间内,完成对气缸的测量,按要求填写记录表单和根据测量结果分析判断零部件好坏,计算和确定维修方案。

2.考核时量考核时限:60分钟。

3.评分标准《气缸磨损检测》操作工单3.气缸(2缸)测量记录表任务二曲轴拆装与检测1.任务描述在规定时间内,完成对曲轴的拆装与测量,按要求填写记录表单和根据测量结果分析判断零部件好坏。

包括如下作业流程:测量曲轴轴向间隙;拆卸、测量、组装曲轴和曲轴主轴承;测量曲轴不圆度;测量曲轴主轴承间隙(用塑料线规);填写作业记录表,计算和确定维修方案。

2.考核时量考核时限:60分钟。

3.评分标准《曲轴拆装与检测》操作工单1.发动机型号记录:2备注:测量值保留小数点后3位;结果判断及处理栏内仅需根据检查结果填写“正常”或“不正常”。

3.曲轴不圆度备注:测量值保留小数点后3位;结果判断及处理栏内仅需根据检查结果填写“正常”或“不正常”。

4.曲轴主轴承间隙(用塑料线间隙规)备注:测量曲轴主轴承间隙(测量表中已标注数据的曲轴主轴承间隙无需测量);查询维修手册的标准曲轴主轴承间隙,确定维修方案(如果曲轴主轴承间隙测量结果符合标准,无需测量曲轴轴颈,结果判断及处理栏内填“正常”;如果曲轴主轴承间隙测量结果不符合标准,需测量曲轴轴颈,并提出维修方案)。

任务三气门机构拆装与检测1.任务描述在规定时间内,按照维修手册要求对发动机气门机构进行拆卸、检查、测量和装配,按要求填写检查测量记录表,并根据测量结果进行分析,做出零件好坏及维修方案的判断。

重点考核拆装工艺、工量具选择与使用、零部件检查及测量、作业规范及安全。

作业内容包括:(1)拆卸进、排气凸轮轴;(2)拆卸所有气门挺柱;(3)拆卸指定气缸的所有气门组件;(4)对该气缸(两组四个进排气门)中指定其中的一组进、排气门进行如下检查:A)外观检查;B)进、排气门的长度测量;C)进排气门头部的直径测量;D)进、排气门锥面上的接触面宽度测量;E)气缸盖上该组进、排气门座的接触面宽度测量(使用红印油检测);F)气门与气门座接触面的位置检查检测;G)该组进、排气门对气门座的同心度检查。

气缸磨损检测评分标准考核时限:30分钟序号考核项目配分扣分标准(每项累计扣分不超过配分)扣分记录得分1 工量具的准备5分1、工量具准备错误扣2分。

2、未校验量具扣2分。

3、工量具摆放不整齐扣1分。

2 维修手册使用10分1、不会使用维修手册扣10分。

2、不能熟练使用维修手册扣5分。

3、每查错一个数据或漏查1个数据扣3分。

3 气缸圆度、圆柱度测量30分1、未清洁被测气缸扣2分。

2、不能正确选择测量杆扣2分。

3、不能正确安装量缸表扣3分。

4、测量部位8分(每错1处扣2分)。

5、不能找到气缸直径位置扣5分。

1、测量数据不正确扣10分。

4 气缸最大磨损直径测量30分1、量具使用10分(每错1次扣2分)。

2、未能找到最大磨损直径扣10分。

3、检测数据不正确扣5分。

4、不能判断检测结果扣5分。

5 维修记录5分维修记录的填写不规范、不详细,扣3分。

6 安全文明生产20分1、整理、整顿等5S情况不到位,扣5分;2、不注重安全操作,视情况扣5~20分;3、着装不整齐、言行举止不文明,扣3分;4、造成人身、设备重大事故,此题计0分。

7 合计100分气缸磨损检测操作工单班级:姓名:时间:年月日考核时限:30分钟车型发动机型号一、准备工作情况记录(1)工量具及仪器设备准备(2)维修手册准备(3)被测气缸体准备二、操作过程校验量具记录:检测部位记录:气缸圆度、圆柱度的检测检测结果:测量部位A向(mm)B向(mm)圆度误差圆柱度误差上中下气缸最大磨损直径检测检测结果:三、维修结论:1、查维修手册,该发动机气缸的标准直径是;维修标准是。

2、根据检测结果,提出维修方案(确定气缸修理尺寸级别):。

实训三、气缸磨损的检测一、实训目的及要求1、学会气缸磨损检测的步骤和方法。

2、掌握内径百分表的使用方法。

3、掌握外径千分尺的使用方法。

4、掌握气缸圆度、圆柱度的检测随和缸维修尺寸确实定。

二、实训仪器设施1、丰田 5AFE发动机气缸体 5 个。

2、内径百分表与量程为75-100mm的外径千分尺各五套。

三、实训内容与操作步骤1、实训内容准备工作:完全消除缸体的油污、积碳、水垢等。

气缸磨损的检测(1)丈量部位:采纳适合量程的内径百分表按图 1 所示的部位和要求进行丈量。

即:在气缸体上部距汽缸上平面l0mm 处,气缸中部随和缸下部距缸套下部l0mm 处等三点,按①、②两个方向分别丈量气缸的直径。

(2)磨损程度权衡指标:一般车型的磨损程度用圆度、图 1 气缸内径丈量部位圆柱度偏差两个指标权衡。

轿车采纳标准尺寸与汽缸最大尺寸的差值来权衡。

(3)丈量气缸的方法:①气缸圆度的丈量:选择适合的测杆,并使其压缩 1— 2mm 以留出丈量余量。

将测杆伸入气缸中,轻轻摇动表杆,使测杆与气缸中心线垂直,量缸表指示最小读数,即为正确的气缸直径。

用量缸表在部位①向 ( 垂直于曲轴方向 )丈量,旋转表盘,使“ 0”刻度瞄准大表针,而后,将测杆在此横截面上旋转 90°,此时表针所指刻度与“ 0”位刻度之差的 1/ 2 即为该缸的圆度偏差;②气缸圆柱度的丈量:用量缸表在 A 部位①向丈量并找出正确直径地点。

旋转表盘,使“ 0”刻度瞄准大指针。

而后,挨次测出其余五个数值,取六个数值中最大差值之半做为该气缸的圆柱度偏差;③气缸磨损尺寸的丈量:一般发动机最大磨损尺寸在前后两缸的上部,应要点丈量这两缸。

丈量时,用量缸表在 A 部位①向丈量并找出正确气缸直径的地点。

旋转表盘,使“ 0”刻度瞄准大指针,并注意察看小指针所处地点。

拿出量缸表,将测杆搁置于外径千分尽的两测头之间,旋转外径千分尺的活动测头,使量缸表的大指针指向“ 0”,且小指针处于本来的地点 (在气缸中所指示的地点 )。

气缸磨损检测实施方案气缸磨损是发动机工作中常见的问题,它会导致发动机性能下降、燃油消耗增加、甚至引起严重的机械故障。

因此,对气缸磨损进行及时有效的检测显得尤为重要。

本文将介绍一种实施方案,以帮助您准确、快速地检测气缸磨损。

首先,我们需要准备好检测工具。

常用的气缸磨损检测工具包括千分尺、内径千分尺、外径千分尺、游标卡尺、显微镜等。

这些工具将帮助我们测量气缸的内径、外径、圆度等参数,从而判断气缸是否存在磨损。

其次,我们需要对气缸进行清洁和准备工作。

在进行检测之前,需要将气缸表面的油污和杂质清洗干净,以确保测量的准确性。

另外,还需要检查气缸的表面是否存在明显的磨损痕迹,以便后续的测量和判断。

接下来,我们将使用千分尺等工具对气缸进行测量。

首先,使用外径千分尺测量气缸的外径,记录下测量数值。

然后,使用内径千分尺测量气缸的内径,并记录下测量数值。

最后,使用显微镜等工具检查气缸内壁的表面质量,以判断是否存在磨损。

根据测量结果,我们可以对气缸的磨损情况进行初步判断。

如果测量数值与标准值相差较大,或者气缸内壁存在严重的磨损痕迹,那么就需要考虑更换气缸或进行修复。

如果测量数值与标准值相差不大,并且气缸内壁表面质量良好,那么可以认为气缸磨损较轻,可以继续使用。

最后,我们需要对检测结果进行记录和分析。

将测量数值和气缸的磨损情况记录下来,以备日后参考。

另外,还可以根据检测结果,对发动机的使用和维护进行调整和改进,以延长发动机的使用寿命。

综上所述,气缸磨损检测是一项重要的工作,它可以帮助我们及时发现和解决发动机问题,保障发动机的正常运行。

通过本文介绍的实施方案,您可以快速、准确地进行气缸磨损检测,并根据检测结果采取相应的措施,以保障发动机的性能和可靠性。

气缸的测量(一)试题类别检测(二)考核时间20分钟(三)考核方法现场实物操作(四)技术要求及操作步骤1.技术要求规定使用极限:对于桑塔纳JV发动机:当实际尺寸超过标准尺寸0.08mm时,必须进镗削。

2.操作步骤气缸的测量:1)根据气缸直径,选择合适的测量推杆固定在量缸表的下端,使整个测杆长度与被测气缸长度相适应。

2)校正量缸表的尺寸。

将千分尺调到气缸的标准尺寸,再将量缸表通过千分尺校正到气缸的标准尺寸(使测杆有2mm左右的压缩量),旋转表盘使表针对准零位。

3)测量气缸上、中、下三个位置的纵向和横向上的气缸直径。

测量时应摆动量缸表,指针指示的最小值即为被测值,并将测得的值逐一记录下来。

计算气缸的圆度误差和圆柱度:圆度=(同一截面内最大直径—同一截面内最小直径)/2圆柱度=(全部测量值中最大直径—全部测量值中最小直径)/24)修理尺寸及修理级别的确定:气缸直径除标准尺寸外,通常还有6级修理尺寸,每加大0.25mm为一级,递增至加大1.5mm。

桑塔纳JV发动机的标准缸径为φ81.01mm。

修理尺寸为:φ81.26mm、φ81.51mm、φ82.01mm。

磨损最大气缸的最大直径+加工余量,其数值再与修理尺寸对照,如计算出的修理尺寸与某一级数相近,可按该级修理。

(加工余量取0.10-0.20mm)(五)考前准备1.工具准备:量缸表千分尺。

2.考件准备:桑塔纳JV发动机气缸体。

(六)考核要求1.校表要正确2.能正确检测出气缸的磨损量,确定修理尺寸(七)注意事项1.测杆选择要与所测气缸相适应。

2.注意读表的正确方法。

(八)配分、评分标准1、测量数据与标准相差±0.01mm不扣分;2、超过±0.01mm,每相差0.01mm扣一分;3、测量数据与标准相差±0.05mm,此项数据错误。

气缸的测量班级姓名学号开始时间_____ ___结束时间_____ ___得分________量缸考核记录表班级姓名学号监考老师考试日期。