项目三气缸磨损的检测图文稿

- 格式:docx

- 大小:156.42 KB

- 文档页数:7

2.2操作步骤

选择与气缸直径相对应的千分尺与量缸表,并对千分尺进行校对,修正误差。

首先,将百分表装到表杆上,使小指针在零位置,拧紧固定螺母。

其次,根据气缸标准尺寸,选择合适的测量接杆,并固定在量缸表的下端。

然后,将千分尺调到气缸的标准尺寸,再将量缸表通过千分尺校正到气缸的标准尺寸(使测杆有 1.5-2mm左右的压缩量,看小指针位置),同时,旋转表盘使大指针对准零位。

此时,缸表装复完毕。

量缸时,手握住绝热套,活动测杆靠住被测部位,慢慢摆动表杆,使内径百分表的测杆与气缸轴线垂直(可通过观察百分表指针摆动情况来判断:当表针指示到最小数值时,即表示测杆已垂直于气缸轴线)。

如果百分表头的大指针正好指在“0”处,小指针在1.5-2mm原先校表位置,说明被测的气缸孔径与其校表尺寸相等,若以标准尺寸进行校表,则表示缸径尺寸与标准尺寸相同,无磨损。

如果百分表头大指针顺时针方向转,并过“0”位,则表示缸径尺寸小于标准尺寸,反之,则表示大于标准,气缸有磨损。

注意小指针位置变化。

注意事项:

1)百分表量头与测杆装配时应无间隙。

2)测杆测量中不应松动。

3)校量缸表时,测杆两端应与千分尺平行,测杆轴线应与被测工件表面垂直,否则影响精度。

4)百分表用后,应卸除所有的负荷,用干净软布将表面擦试干净,并在金属表面涂抹一薄层工业凡士林,将百分表水平地放置盒内,严禁重压。

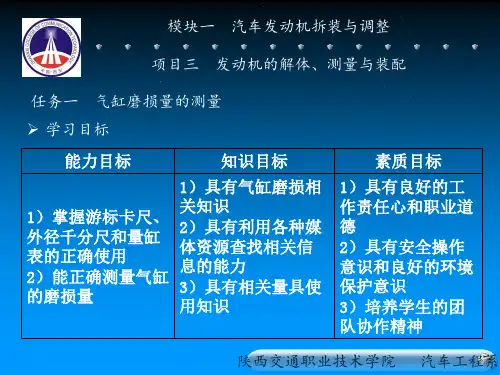

实训三气缸磨损的检测一、实训指导(一)实训目标1.据缸径尺寸选择接杆,组装内径量表(量缸表)並用外径千分尺标定;2.能正确应用内径量表测量气缸各断面直径尺寸;3.能正确计算气缸圓度及圆柱度误差,确定修理尺寸及级别。

(二)安全要求及注意事项1. 正确常用、检测及专用工具;2. 检测气缸磨损过程中,避免测量仪器落地,造成零件的损坏或人身伤害。

(三)设备/工具/耗材要求设备:大众汽车发动机缸体工具:常用测量工具、内径量表、外径千分尺(75~100mm)、游标卡尺等耗材:抹布(四)实训操作指导1. 气缸损伤的形式及一般规律气缸常见的损伤有:工作表面磨损、拉伤、裂纹等。

气缸磨损有一定规律,如图4-1所示:(1)在活塞行程范围内形成不均匀磨损。

上下磨成不规则锥形,用圆柱度误差来表述,在气缸圓截面上磨成不规则椭圆,用圆度误差来表述。

(2)最大磨损在上止点时活塞第一道气环所对应的缸壁上,往下磨损逐渐减小,气缸上口与活塞环不接触的部位不磨损,此处缸壁会出现明显的凸台,在此凸台下测量气缸的磨损。

(3)在气缸的同一圓截面上,垂直于曲轴轴线的缸壁磨损较大。

(4)各缸的磨损程度不同,两端的气缸磨损较大。

图4-1 气缸磨损规律2.测量部位用量程为50~100mm的内径百分表沿A、B两方向分别测量气缸体上部距气缸上平面10mm 处、气缸中部,以及气缸下部距缸套下部10mm处,如图4-2所示。

气缸直径允许偏差最大为0.08mm。

图4-2 检查气缸直径3.磨损程度评价指标一般车型的磨损程度用圆度、圆柱度误差两个指标评价。

轿车采用标准尺寸与气缸最大尺寸的差值来评价。

4.测量气缸的方法1)安装、校对量缸表(1)按被测气缸的标准尺寸、选择合适的接杆,装上后,暂不拧紧固定螺母;(2)把外径千分尺调到被测气缸的标准尺寸,将装好的量缸表放入千分尺;(3)稍微旋动接杆,便量缸表指针转动约2mm,使指针对准刻度零处,扭紧接杆的固定螺母。

为使测量正确,重复校零一次。

气缸磨损检测教案集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)教具准备1.铲刀、毛刷、台虎钳、清洗盆、煤油、木方、抹布或棉纱;2.游标卡尺、内径百分表、外径千分尺;3.桑塔纳2000发动机一台,其型号为AFE型4.汽修实训一体化教学区:汽修工作场地及工作台、安全操作规程、车间管理规章制度(实习现场管理制度)。

教学课时教学流程教学内容及师生活动内容教学措施学生进入实习场地后,首先由实习教师带领学生参观实习现场,然后将学生分成若干个小组并选举出小组负责人,按照指定的位置就座,各小组成员在老师的引导下,能明确本活动的所要完成的工期及目标和要求,在任务引导下收集相关资料,信息咨询,查阅专业知识,通过小组成员讨论交流、展示、评价及信息反馈获取安全生产、文明生产的及相关专业知识,本学习任务包括以下几方面知识:气缸磨损的检测如图1(1)测量部位:选用适当量程的内径百分表按图1所示的部位和要求进行测量。

即:在气缸体上部距汽缸上平面l0mm处,气缸中部和气缸下部距缸套下部l0mm处等三点,按①、②两个方向分别测量气缸的直径。

(2)磨损程度衡量指标:一般车型的磨损程度用圆度、图1:气缸内径测量部位圆柱度误差两个指标衡量。

轿车采用标准尺寸与汽缸最大尺寸的差值来衡量。

(2)测量气缸的方法:①气缸圆度的测量:选择合适的测杆,并使其压缩1—2mm 以留出测量余量。

将测杆伸入气缸中,微微摆动表杆,使测杆与气缸中心线垂直,量缸表指示最小读数,即为正确的气缸直径。

用量缸表在部位①向(垂直于曲轴方向)测量,旋转表盘,使“0”刻度对准大表针,然后,将测杆在此横截面上旋转90°,此时表针所指刻度与“0”位刻度之差的1/2即为该缸的圆度误差;②气缸圆柱度的测量:用量缸表在A部位①向测量并找出正确直径位置。

旋转表盘,使“0”刻度对准大指针。

然后,依次测出其他五个数值,取六个数值中最大差值之半做为该气缸的圆柱度误差;③气缸磨损尺寸的测量:一般发动机最大磨损尺寸在前后两缸1.教师完成作业分工,发放学生工作页、图样及相关资料;2.教师组织学生认识装配实习场地,学习各项规章制度;3.教师组织学生相互检查劳保用品的穿戴;4.教师组织学生观看相关专业资料,进行专业认知,通过案例学习,激发的上部,应重点测量这两缸。

实验三气缸磨损的检验一、实验目的通过量缸表检验气缸的磨损情况,即气缸磨损的圆度、圆柱度、最大磨损量。

二、实验器材桑塔纳轿车气缸体、量缸表、百分表组、千分尺。

三、实验内容和要求(1)测量气缸磨损的圆度、圆柱度、最大磨损量;(2)桑塔纳轿车气缸磨损圆度和圆柱度误差不大于0.04mm;最大磨损量不大于0.08mm。

四、实验方法与步骤(1)组装量缸表:根据气缸直径的尺寸,选择合适的测量接杆,并将其固定在量缸表杆的下端,接杆固定好后与活动测杆的总长度应与被测气缸的尺寸相适应;百分表安装(要便于读数);(2)校对量缸表的尺寸:将千分尺校正到被测气缸的标准尺寸,再将量缸表校准到千分尺的尺寸,并使伸缩杆有2mm左右的压缩行程,旋转表盘,使表针对正零位;(3)测量气缸直径:上中下三个位置两个方向;用量缸表进行测量时,应注意使测杆与气缸轴线保持垂直,以达到测量的准确性,当摆动量缸表而其指针指示到最小读数时,即表示测杆已垂直于气缸轴线,这时才能记录读数,否则测量不准确;(4)计算气缸的圆度和圆柱度误差、最大磨损量:在上述测量中,其最大、最小读数即为某气缸的最大、最小缸径Dmax、Dmin 。

圆度=(Dmax-Dmin)/2 ;Dmax和Dmin分别为同一横截面内最大和最小测量直径圆柱度=(Dmax-Dmin)/2 ;Dmax和Dmin分别为全部测量值中的最大和最小直径最大磨损量=(Dmax-D。

)/2 ;Dmax和D。

分别为全部测量值中的最大和标准直径五、实验的重点或难点(1)校对量缸表的尺寸;(2)测量时应注意使测杆与气缸轴线保持垂直,以达到测量的准确性。

六、实验注意事项(1)测量时动作要轻,不得有碰撞;(2)读数要准确。

七、思考题实值计算气缸磨损的圆度、圆柱度、最大磨损量。

实验数据:做的时候自己删掉这一段啊A:60.0 62.5 ,56.0 56.5 ,56.5 62.8;B:59.8 59.0 ,65.0 57.0 ,54.0 62.4;C:58.0 57.0 ,63.0 53.0 ,52.8 56.8;D:66.8 61.2 ,58.8 59.0 ,57.8 58.0;。

实验三气缸磨损检测一、实验目的与要求:1. 掌握气缸的磨损特点及规律,并能分析其原因;2. 熟悉常见测量仪器结构特点,并能正确掌握其使用方法。

二、实验设备及工量具:1. 气缸体2 游标卡尺3 百分表4 磁性表架5 外径千分尺6 其他工件、工具、清洗用料等。

三、实验学时及分组人数:本实验为4学时;每组5—6人。

四、实验内容、步骤及操作方法:1. 气缸磨损的检验1) 测量前的准备工作(1) 将被检验的气缸缸筒及上平面清洗, 擦干。

(2) 根据气缸直径大小选择合适的接杆, 旋入量缸表下端。

(3) 根据被测气缸的标准尺寸,用外径千分尺校对量缸表, 并留出测杆伸长的适当数值( 即预压1m m 左右) 旋转表盘, 使"0"位对正指针, 记住小针指示毫米数, 把接杆螺母固定, 并复校。

(4) 测量时手应握住绝缘套,把量缸表斜向放入气缸被测处,轻微摆动量缸表,使指针左右摆动相等(气缸中心线与测杆垂直)。

如果指针正好对"0" 处, 则与被测缸径相等, 当指针顺时针方向离开"0", 则缸径小于标准尺寸, 如反时针方向离开"0"位, 则缸径大于标准缸径。

2) 测量部位在气缸轴向上选取三个横截面: 即SI-S2(活塞在上止点时, 第一道环所对应的缸壁附近),S2-S2(气缸中部),S3-S3(距气缸下边缘1Om~15m处), 在同一横截面上进行多点测量, 测出其最大和最小直径。

依次测出各缸的三个横截面上的最大和最小直径, 将测量数据填入实验报告。

3) 圆度和圆柱度的计算被测气缸的圆度误差用各个横截面上最大与最小直径差之半的最大值表示, 被测气缸体的圆度误差, 用各缸中的最大圆度表示。

被测气缸的圆柱度误差用三个横截面上的最大和最小的直径差之半表示, 气缸体的圆柱度用最大圆柱度气缸的数值表示。

4) 气缸的检验分类根据交通部13 号令, 发动机送修标志, 若被测量的气缸体有一个气缸的圆柱度超过0.165mm(汽油机)~0.25m(柴油机)或圆柱度未超过上述极限, 而圆度误差超过0.05mm(汽油机)~0.063mm(柴油机) 时, 发动机需要大修。

实训项目2:气缸磨损的检验、实训目的1、掌握检验气缸磨损工具的使用方法。

2、掌握气缸磨损量的检验方法。

3、掌握气缸磨损的规律。

能运用所学知识并同过测得数据分析气缸是否需要修理。

、实训的重点和难点1、了解量缸表的基本结构和工作原理,掌握量缸表的使用方法。

2、规范量缸工具的使用方法和测量的过程步骤。

3、掌握气缸圆度,圆柱度的检测和气缸修理尺寸的确定。

三、实训量具、工具、设备气缸磨损的检验量具、工具、设备四、实训技术标准及要求衡量气缸磨损检验的主要指标是圆度和圆柱度,气缸磨损后圆柱度误差达到0.175—0.250mm、圆度误差达到0.050~0.063mm(以其中磨损最大的一个气缸为准)、气缸磨损尺寸与标准尺寸差值(桑塔纳轿车气缸磨损尺寸与标准尺寸的差值大于0.08mm,丰田8A 轿车气缸磨损尺寸与标准尺寸的差值大于0.20mm),作为汽车发动机进行大修的主要依据之一。

五、实训注意事项1. 气缸体不能直接放在工作台上或地面上,下面应垫木方。

2. 清洁气缸体上平面时不能用锤头敲击,以免造成变形或损坏。

3. 用压缩空气吹净气缸体上的清洗用燃油油时要戴好护目镜,气枪不能朝向人吹。

4. 清洗用燃油溅到地面上要及时清洁,以免因地面湿滑而造成人身伤害。

5. 游标卡尺,外径千分尺,内径百分表要轻拿轻放,小心掉到地上摔坏。

六、实训操作步骤(一)预处理1. 清洁气缸(1)用木方垫将气缸体垫起,让气缸体上平面向上。

(2)用铲刀铲除气缸体上气缸垫等残余黏连物。

(3)用细砂纸打磨铲刀无法去除的残余黏连物。

(4)用细砂纸轻轻打磨每个气缸上沿处的积炭。

(5)将气缸放入清洗盆中,用煤油清洗气缸体。

(6)用压缩空气吹净气缸体上平面和气缸内的煤油。

2. 清洁量具(1)用棉纱或抹布清洁游标卡尺。

(2)用棉纱或抹布清洁内径千分表。

(3)用棉纱或抹布清洁量缸表。

(二)测量(1)先把百分表1装在尺杆 2 的上端(图1),并使表盘朝向测量杆的活动点,以便于观察,使表盘的短针有1~2mm 的压缩量。

项目三气缸磨损的检测文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]

实训三、气缸磨损的检测

一、实训目的及要求

1、学会气缸磨损检测的步骤和方法。

2、掌握内径百分表的使用方法。

3、掌握外径千分尺的使用方法。

4、掌握气缸圆度、圆柱度的检测和气缸修理尺寸的确定。

二、实训仪器设备

1、丰田5AFE发动机气缸体5个。

2、内径百分表与量程为75-100mm的外径千分尺各五套。

三、实训内容与操作步骤

1、实训内容

准备工作:彻底清除缸体的油污、积碳、水垢等。

气缸磨损的检测

(1)测量部位:选用适当量程的内径百分表按图1所示的部位和要求进行测量。

即:在气缸体上部距汽缸上平面l0mm处,气缸中部和气缸下部距缸套下部l0mm处等三点,按①、②两个方向分别测量气缸的直径。

(2)磨损程度衡量指标:一般车型的磨损程度用圆度、

图1 气缸内径测量部位

圆柱度误差两个指标衡量。

轿车采用标准尺寸与汽缸最大尺寸的差值来衡量。

(3)测量气缸的方法:

①气缸圆度的测量:选择合适的测杆,并使其压缩1—2mm以留出测量余量。

将测杆伸入气缸中,微微摆动表杆,使测杆与气缸中心线垂直,量缸表指示最小读数,即为正确的气缸直径。

用量缸表在部位①向(垂直于曲轴方向)测量,旋转表盘,使“0”刻度对准大表针,然后,将测杆在此横截面上旋转90°,此时表针所指刻度与“0”位刻度之差的1/2即为该缸的圆度误差;

②气缸圆柱度的测量:用量缸表在A部位①向测量并找出正确直径位置。

旋转表盘,使“0”刻度对准大指针。

然后,依次测出其他五个数值,取六个数值中最大差值之半做为该气缸的圆柱度误差;

③气缸磨损尺寸的测量:一般发动机最大磨损尺寸在前后两缸的上部,应重点测量这两

缸。

测量时,用量缸表在A部位①向测量并找出正确气缸直径的位置。

旋转表盘,使“0”刻度对准大指针,并注意观察小指针所处位置。

取出量缸表,将测杆放置于外径千分尽的两测头之间,旋转外径千分尺的活动测头,使量缸表的大指针指向“0”,且小指针处于原来的位置(在气缸中所指示的位置)。

此时,外径千分尺的尺寸即为气缸的磨损尺寸,按此找出该发动机气缸的最大磨损尺寸。

4.气缸修理级别(尺寸)的确定

气缸磨损超过允许限度后或缸壁上有严重刮伤、沟槽和麻点时,应将气缸按修理级别镗削修理,并选配与气缸修理尺寸相符合的活塞及活塞环。

气缸修理尺寸可按下式进行计算:

修理尺寸=气缸最大磨损直径+镗磨余量(镗磨余量:一般取0.10—0.20mm)

计算出的修理尺寸应与修理级数相对照,若与某一修理级数相等,可按某级数修理;若与修理级数不相符,应按向上靠合大的修理级数进行气缸的修理。

四、主要技术要求及注意事项

1、发动机气缸体上平面度误差不大于0.10mm

2、一般发动机气缸圆度、圆柱度技术标准(单位mm):

汽油机:圆度0.05,圆柱度0.175;柴油机:圆度0.063,圆柱度0.250

3、气缸磨损尺寸与标准尺寸的差值不大于0.08mm。

4、轿车发动机气缸修理尺寸分4级,从标准直径加大+0.2

5、+0.50、+0.75、+1.OOmm。

5、发动机气缸体上、下平面平行度误差在整个平面不大于0.04mm。

6、修磨气缸体上平面时磨削量不要过多,以免缸体报废,最大加工量为0.15mm。

7、测量气缸时,一定要保持测杆与气缸中心线垂直。

8、只要一缸需镗、磨或更换缸套,其余各缸应同时更换,以保持发动机各缸—致性。

9、关于千分尺的使用:

(1)测量前,先将测量面擦净,并检查测量精度,具体检查方法是:使量面与标准棒两端面接触,观察测量结果是否与标准棒上数值相符,不相符则应通过附带的专用小扳手转动固定套筒来进行调整。

(2)测量时。

千分尺应摆正,先用手转动活动套筒,当测量面接近工件时,改用表末端的螺母转动,直到听到“咔咔”声,锁定后方可读数。

10、关于内径百分表的使用:

(1)用内径百分表测量时,将百分表的杆部插入表架上端的孔内,当百分表杆部与表架内传动杆相接触,表针有少量摆动时即可,并使百分表面固定与表架底部轴线垂直;

(2)根据缸径选用合适的固定量杆;

(3)用外径千分尺调整零位:先将外径千分尺调整到缸径的标准尺寸,再将内径百分表放入千分尺,在活动头压缩有2mm的有效行程位置时调整百分表刻度盘使指针指示在零位;

(4)将百分表放入缸上部,如果表针能转动一圈左右,则调整适宜,然后将量杆上的固定螺母锁紧。

测量时量杆必须与气缸轴线垂直,然后摆动内径百分表,找到轴向平面的最小尺寸(转折点)来读数。

五、思考题

1、气缸磨损量有无变小的可能性,为什么?

2、为何气缸上中下三处的磨损量变化不一致,有何特点?

3、简述气缸磨损检测的步骤和方法。

六、气缸和活塞磨损状况单位:mm

七、反馈评价

实习心得:(如本次实习你收获了什么在实习中出现了什么问题,是如何解决的实习中应该注意什么实习的效果是否满意对今后的学习或工作有什么帮助或影响等等)。