电厂脱硫脱硝工艺介绍教学文稿

- 格式:ppt

- 大小:7.65 MB

- 文档页数:123

郑州电厂的脱硫脱硝工艺

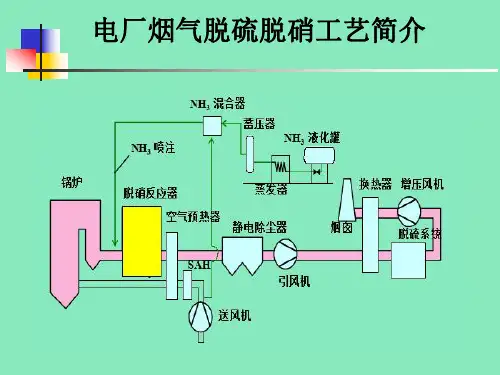

郑州电厂的脱硫脱硝工艺是指在电厂燃煤发电过程中,对烟气中的硫氧化物(SOx)和氮氧化物(NOx)进行去除的工艺。

脱硫工艺主要采用湿法烟气脱硫(WFGD)技术,亦称石膏湿法烟气脱硫。

具体工艺包括:

1. 烟气净化塔:烟气经过除尘器后进入烟气净化塔,进一步除去颗粒物和部分SOx。

2. 石膏浆槽:熟石膏与水混合形成浆状,用于吸收烟气中的SOx。

3. 石膏循环系统:将饱和石膏浆液送至石膏分离器,分离出石膏和循环水。

石膏用于制备石膏板,水循环再利用。

脱硝工艺主要采用选择性催化还原(SCR)技术,具体工艺包括:

1. 烟气整流器:将烟气均匀分布至SCR脱硝催化剂层。

2. SCR脱硝装置:将氨气(NH3)或尿素溶液喷入烟气中,与NOx发生选择性催化还原反应,生成氮气和水。

通过以上两种工艺,郑州电厂能够有效地去除燃煤烟气中的SOx和NOx,减少对大气环境的污染。

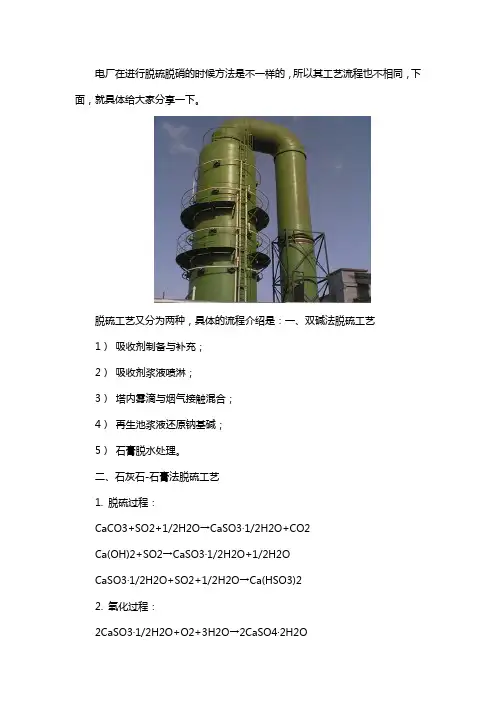

电厂在进行脱硫脱硝的时候方法是不一样的,所以其工艺流程也不相同,下面,就具体给大家分享一下。

脱硫工艺又分为两种,具体的流程介绍是:一、双碱法脱硫工艺1)吸收剂制备与补充;2)吸收剂浆液喷淋;3)塔内雾滴与烟气接触混合;4)再生池浆液还原钠基碱;5)石膏脱水处理。

二、石灰石-石膏法脱硫工艺1. 脱硫过程:CaCO3+SO2+1/2H2O→CaSO3·1/2H2O+CO2Ca(OH)2+SO2→CaSO3·1/2H2O+1/2H2OCaSO3·1/2H2O+SO2+1/2H2O→Ca(HSO3)22. 氧化过程:2CaSO3·1/2H2O+O2+3H2O→2CaSO4·2H2OCa(HSO3)2+O2+2H2O→CaSO4·2H2O+H2SO4脱销工艺也分为两种,具体的流程介绍是:一、SNCR脱硝工艺1. 采用NH3作为还原剂时:4NH3 + 4NO+ O2 →4N2 +6H2O4NH3 + 2NO+ 2O2 →3N2 +6H2O8NH3 + 6NO2 →7N2 +12H2O2. 采用尿素作为还原剂时:(NH2)2CO→2NH2 + CONH2 + NO→N2 + H2OCO + NO→N2 + CO2二、SCR脱硝工艺1. 氨法SCR脱硝工艺:NO+NO2+2NH3—>2N2+3H2O4NO+4NH3+O2—>4N2+6H2O2NO2+4NH3+O2—>3N2+6H2O2. 尿素法SCR脱硝工艺:NH2CONH2+H2O→2NH3+CO24NO+4NH3+O2→3N2+6H2O6NO+4NH3→5N2+6H2O以上内容由河南星火源科技有限公司提供。

该企业是是专业从事环保设备、自动化系统、预警预报平台开发的技术服务型企业。

公司下辖两个全资子公司,分别从事污染源监测及环境第三方检测。

参股两家子公司分别从事环保设备的生产制造、自动化软件平台及智慧环保相关平台的定制开发。

电厂脱硫脱硝工艺流程是一种通过化学方法去除燃煤电厂中产生的二氧化硫(SO2)和氮氧化物(NOx)等有害气体的技术。

其主要流程如下:

燃烧前处理:对燃煤进行破碎、干燥、筛分等前处理,以保证煤质的一致性。

燃烧:将处理好的燃煤投入锅炉燃烧,产生大量的烟气,其中包含大量的SO2和NOx等有害气体。

烟气净化:将产生的烟气通过烟囱排出后,首先进入脱硝装置,通过SCR(选择性催化还原)技术将NOx转化为氮和水,然后进入脱硫装置,通过湿法脱硫(石灰石/石膏法)或半干法脱硫(海藻酸钙法)技术去除SO2,最终排放出清洁的烟气。

氧化风机:用于加速氧化液的循环,保证氧化液中SO2能够充分氧化。

石灰石浆液系统:主要由石灰石仓、石灰石浆液制备系统、石灰石浆液输送系统、石灰石浆液循环系统等组成,用于制备和输送脱硫反应中所需的石灰石浆液。

水处理系统:主要由水处理设备和再生装置组成,用于处理脱硫脱硝过程中产生的废水,将废水中的杂质去除,使其符合排放标准,并在再生装置中进行再生处理,以实现资源化利用。

以上是电厂脱硫脱硝工艺流程的主要步骤,具体流程和设备选型等会因燃煤种类、排放标准和工艺要求等因素而有所不同。

脱硫脱硝工艺流程讲解脱硫脱硝是指去除燃煤、燃油、燃气等能源中所含的二氧化硫和氮氧化物的一系列工艺。

这两种污染物都是大气污染的主要成因之一,对环境和健康造成了严重的危害。

下面将详细介绍脱硫脱硝的工艺流程。

首先是脱硫工艺流程。

脱硫主要通过氧化和吸收两个步骤来实现。

1.氧化:首先将燃烧的烟气与空气进行混合,然后进入烟气脱硫器,利用空气中的氧气将二氧化硫氧化成三氧化硫。

这个过程中,常用的氧化剂有空气、氧气和臭氧。

2.吸收:氧化后的烟气进入脱硫器,与喷射进来的吸收剂(一般是碱性溶液)进行接触。

在接触过程中,二氧化硫和吸收剂发生反应,形成硫酸根离子和水,使二氧化硫从烟气中被吸收到吸收剂中。

常用的吸收剂有石灰乳、溶液碳酸钠等。

然后是脱硝工艺流程。

脱硝主要通过选择性催化还原技术和选择性非催化还原技术来实现。

1.选择性催化还原技术:将烟气与氨气进行混合,进入脱硝催化剂层,通过与催化剂表面接触发生氨氧化反应,使氨气转化为氮氧化物和水。

同时,催化剂还可以将氮氧化物进行选择性还原,最终生成氮气和水。

常用的催化剂有V2O5、WO3等。

2.选择性非催化还原技术:将烟气与氨气进行混合,然后通过高温和快速混合来实现氨氧化和氮氧化物的选择性还原。

这种技术适用于高温烟气,常用于电除尘设备后。

最后是工艺流程中的后续处理措施。

脱硫脱硝后,需要进行进一步的处理,主要包括:1.脱硫废水处理:脱硫时产生的废水需要进行中和处理,将其中的重金属离子和氨氮去除,以达到排放标准。

2.氨的回收利用:选择性催化还原技术中使用的氨气回收后可以再次使用,减少废氨排放。

3.二氧化硫和氮氧化物排放监控:对于脱硫脱硝工艺中排放的二氧化硫和氮氧化物,需要进行实时监测,并确保其排放符合国家标准。

综上所述,脱硫脱硝工艺流程包括脱硫氧化和吸收、脱硝选择性催化还原和选择性非催化还原等步骤,在工艺流程结束后还需进行废水处理、氨的回收利用和排放监控等后续处理。

这些工艺的应用能够有效减少二氧化硫和氮氧化物的排放,保护环境和人类健康。

脱硫脱硝工艺流程讲解

在许多工业生产中,废气排放是一个重要的环境问题,大量的二氧化硫和氮氧

化物被排放到大气中,对环境和人类健康造成了严重影响。

为了减少这些有害物质的排放,脱硫脱硝工艺成为了重要的解决方案之一。

脱硫是指除去燃烧废气中的二氧化硫,常用的方法包括湿法石灰石法、干法石

灰石法、氨法等。

湿法石灰石法是一种较为常用的脱硫方法,其工艺流程包括废气进入吸收塔、喷雾塔中喷洒石灰石乳液,二氧化硫被吸收后形成石膏等固体废物。

脱硝则是指除去燃烧废气中的氮氧化物,常用的方法有选择性催化还原法和脱

硝吸收法。

其中,选择性催化还原法是一种高效的脱硝方法,工艺流程主要包括废气经过催化剂层,通过加入氨气等还原剂使氮氧化物还原为氮和水的反应,从而实现脱硝的目的。

脱硫脱硝工艺的流程中,还需要进行除尘和除氧工艺,以保证处理后的废气更

加环保。

除尘工艺主要通过布袋除尘器、电除尘器等设备,将燃烧废气中的颗粒物去除;除氧工艺则是通过加入氧化剂等方法,将废气中的有机物质氧化分解。

总的来说,脱硫脱硝工艺是一项关乎环境保护和节能减排的重要工作。

通过采

用适当的脱硫脱硝技术和工艺流程,可以有效减少有害物质的排放,降低环境污染,保护大气环境和人类健康。

希望各行各业都能尽力采用这些工艺,共同为净化环境做出贡献。

电厂脱硫脱硝工艺在电力行业的发展和可持续发展要求下,如何减少燃煤电厂数个产物的大气污染物排放,成为了一个重要的问题。

其中,电厂脱硫脱硝工艺技术的应用,成为了解决工业大气污染的重要措施。

什么是脱硫脱硝工艺脱硫脱硝工艺是一种通过化学反应将燃煤电站烟气中的二氧化硫和氮氧化物去除的工艺。

“脱硫”是指除去烟气中的二氧化硫(SO2),“脱硝”是指除去烟气中的氮氧化物(NOx)。

脱硫工艺湿法脱硫湿法脱硫是使用含有氧化钙或氢氧化钙的溶液吸收和分解SO2的工艺。

湿法脱硫过程中,灰和颗粒物也会被同时捕集。

这种方法通常使用在低浓度的SO2下,对比其他两种方法,在处理低浓度的SO2和大量烟气时有着更好的适用性。

半干法脱硫半干法脱硫即半干法脱硫工艺,是介于干法脱硫和湿法脱硫之间,是将活性无机物喷洒到排放的烟气中进行处理,工艺的差别在于使用的氧化钙和氢氧化物是否粉状,颗粒大小的差异会影响处理效果,另外相对于湿法脱硫,半干法脱硫可以在处理高浓度SO2时,结合工厂的实际状况,灵活调整对烟气处理的湿度,更灵活,但是相比于干法脱硫对湿度的适应性较差。

干法脱硫干法脱硫是将氧化物和烟气一起经过喷雾,在氧化物吸附和反应转化为硫酸或硫酸盐,进行净化,去除烟气中的SO2。

干法脱硫通常被用于低浓度的SO2,因为它们处理典型SO2浓度的能力较弱,但它们在处理混合烟气和灰尘时优于其他方法。

此外,干法脱硫物料成本低,即使低浓度的SO2也可以使用。

脱硝工艺SCR法脱硝SCR(选择性催化还原)工艺是脱硝的一种方式。

催化剂在高温下转化NH3为NOx,反应后的鸟嘌呤会转化为氮和水蒸气。

该工艺效果较好,特别是当NOx浓度较高的时候,但工艺设备价格相对较高。

SNCR法脱硝SNCR(选择性非催化还原)是通过在燃烧炉中注入尿素或NH4HCO3来脱除NOx。

当氨在高温条件下喷入烟气后,NOx剂量会降低。

然而,SNCR的处理效率高度依赖于工厂炉内的操作和SO2浓度的情况,可能排放出假性氮氧化物污染物。

电厂脱硫脱硝工艺哎呀,说起电厂脱硫脱硝工艺,这可真是个让人头疼的话题啊。

不过,既然要写,咱们就聊聊这个事儿,用点大白话,轻松幽默地来。

首先,得说,电厂这玩意儿,它得烧煤发电,对吧?烧煤就会产生硫和硝,这两种东西,对环境可不友好。

硫会变成二氧化硫,硝会变成氮氧化物,都是空气污染的罪魁祸首。

所以,电厂得想办法把这些坏蛋给处理掉。

脱硫脱硝,听起来挺高大上的,其实就是个清洁工的活儿。

电厂里的清洁工,得用特殊的方法,把硫和硝给“洗”掉。

这活儿可不简单,得用到化学反应,还得有专门的设备。

比如说,脱硫,电厂里常用的是石灰石-石膏法。

这玩意儿,就是把石灰石磨成粉,然后和煤一起烧。

石灰石里的钙,能和煤里的硫反应,生成石膏。

石膏这玩意儿,就是硫酸钙,可以回收利用,比如做建筑材料。

脱硝呢,就复杂点。

电厂里常用的是选择性催化还原法,简称SCR。

这玩意儿,就是在锅炉后面装一个反应器,里面放催化剂。

催化剂这玩意儿,就像是化学反应的媒婆,能让氮氧化物和氨气反应,生成氮气和水。

氮气和水都是无害的,直接排放到大气中。

说到这里,我得提个细节。

有一次,我去电厂参观,看到那脱硫塔,好家伙,跟个巨人似的,高得吓人。

塔里面,石灰石粉和烟气混合,咕噜咕噜地转,就像是在煮一锅大杂烩。

那声音,嗡嗡的,跟蜜蜂窝似的。

塔顶,石膏像瀑布一样流下来,看着还挺壮观的。

电厂的工程师告诉我,这脱硫塔,得定期清理,不然石膏会堵塞管道,影响反应。

清理的时候,得用高压水枪,把石膏冲下来。

那场面,跟洗车似的,水花四溅,石膏泥泞,工程师们得穿雨衣,戴头盔,跟打仗似的。

脱硝的反应器,也得定期检查。

催化剂这玩意儿,时间长了会失效,得更换。

换催化剂,得停炉,那成本可不低。

所以,电厂得小心翼翼地维护,确保设备正常运行。

最后,说回来,电厂脱硫脱硝,虽然听起来挺枯燥的,但其实挺有意思的。

它就像是电厂的清洁工,默默地守护着我们的环境。

虽然我们看不见他们的工作,但他们的努力,让我们的天空更蓝,空气更清新。

脱硫脱硝工艺流程讲解脱硫脱硝工艺是指将燃烧过程中产生的二氧化硫(SO2)和氮氧化物(NOx)等有害气体去除的过程。

这些有害气体是工业活动和能源消耗过程中产生的重要污染物,对环境和人体健康都具有严重的危害。

因此,研发和应用脱硫脱硝工艺对于减少大气污染和改善空气质量具有重要意义。

脱硫工艺主要包括干法脱硫和湿法脱硫两种方式。

干法脱硫主要是通过直接喷射或自由落下的该矿石颗粒与燃烧过程中的SO2进行反应,形成硫酸钙等硫化物固相物质,最终与烟气一起排出。

该方法适用于烟气中SO2浓度较低的情况,并且不需要额外的工艺设备。

但是,干法脱硫一般处理效率较低,在处理高浓度SO2的烟气时,需要对矿石进行较长时间的接触才能达到足够的脱硫效果。

湿法脱硫是目前应用较广泛的一种脱硫工艺。

它通过将SO2吸收剂(如氧化钙、氧化钠)溶解在水中形成碱性溶液,然后将烟气通过该溶液,使SO2气体与溶液中的吸收剂反应生成硫酸盐固体,实现脱硫。

湿法脱硫可以根据脱除效果的不同分为石灰-石膏法、石灰-碳酸钠法和氨法等。

其中,石灰-石膏法是最常用的湿法脱硫工艺,其主要流程如下:首先,将熟石灰(氧化钙)与石膏反应生成水合硫酸钙:CaO+H2O→Ca(OH)2(1)Ca(OH)2+SO2→CaSO3·0.5H2O(2)然后,将生成的水合硫酸钙进一步氧化生成石膏:CaSO3·0.5H2O+0.5O2→CaSO4·2H2O(3)最后,将生成的石膏从溶液中分离出来,可用于其他用途。

脱硝工艺主要是通过还原剂将燃烧过程中生成的NOx还原为氮气。

当前常用的脱硝工艺有选择性催化还原法(SCR法)和选择性非催化还原法(SNCR法)。

SCR法是通过催化剂协助下,在适宜的温度下,将氨气或尿素溶液喷入烟气中,使烟气中的NOx与氨气发生反应生成氮气和水:4NO+4NH3+O2→4N2+6H2O(4)SCR法的优点是可以在较低温度下脱硝,处理效果较好,并且副产物产生较少,但需要额外的催化剂和氨气,设备和运行成本较高。

火电厂脱硫脱硝工艺流程

《火电厂脱硫脱硝工艺流程》

火电厂作为重要的能源供应商,为保护环境和减少污染排放,需要进行脱硫脱硝处理。

脱硫脱硝工艺是采用化学方法或物理方法,将燃烧产生的二氧化硫和氮氧化物去除,以减少对大气环境的污染。

脱硫工艺通常通过喷射石灰石浆液或石膏浆液与燃烧产生的烟气接触,形成硫酸钙或硫酸钠,从而使二氧化硫转化成可溶性的盐类,然后通过除尘器分离,最终形成脱硫废水。

脱硝工艺则主要分为选择性催化还原法和氨法两种,其中选择性催化还原法是通过喷射氨水与燃烧产生的烟气接触,利用氨催化剂将氮氧化物还原成氮气和水蒸气,从而去除氮氧化物。

脱硫脱硝工艺流程的选择取决于火电厂的具体设备和排放要求。

脱硫脱硝系统需要合理设计,包括各种设备的选择、运行参数的优化、废水废气的处理等。

此外,工艺流程的操作和维护也至关重要,需要严格遵守操作规程,定期检查和维护设备。

通过脱硫脱硝工艺流程的实施,火电厂可以大幅减少二氧化硫和氮氧化物的排放,减少对环境的污染,提高空气质量,保护大气环境,符合绿色发展的理念。

因此,脱硫脱硝工艺的优化和完善对火电厂的可持续发展具有重要意义。

电厂为什么要脱硫脱硝?我国能源消费以煤为主,约有90%二氧化硫、67%氮氧化物、70%烟尘排放量来自煤的燃烧。

其中燃煤锅炉等烟气排放污染最为突出。

煤燃烧生成的NOx以NO为主(90%以上),其次为NO2。

容易造成酸雨等危害,对人的健康也有很大影响。

因此必须进行脱硝处理,治理措施主要分为燃烧过程控制和燃烧后烟气脱硝技术。

前者包括低NOx燃烧、燃烧优化调整、再燃技术等。

后者包括选择性催化还原(SCR)技术、选择性非催化还原(SNCR)技术、联合烟气脱硝技术等。

一、电厂脱硫脱硝工艺流程介绍脱硫脱硝的工艺流程是烟气进入脱硫装置,与碱性石灰石浆液雾滴逆流接触,其中的酸性氧化物以及其他污染物HCL、HF等被吸收,烟吸收SO2后的浆液反应生成CaSO3。

脱硫就是去除硫酸根或者含硫基团,脱硝一般指脱去硝基,脱酸指去除物质的酸性,恢复中性。

二、电厂脱硫脱硝设备有哪些1.湿法烟气脱硫技术:优点:湿法烟气脱硫技术为气液反应,反应速度快,脱硫效率高,一般均高于90%,技术成熟,适用面广。

湿法脱硫技术比较成熟,生产运行安全可靠,在众多的脱硫技术中,始终占据主导地位。

分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接的石灰石-石膏法、柠檬吸收法等。

2.干法烟气脱硫技术:优点:干法烟气脱硫技术为气同反应,相对于湿法脱硫系统来说,设备简单,占地面积小、投资和运行费用较低、操作方便、能耗低、生成物便于处置、无污水处理系统等。

缺点:但反应速度慢,脱硫率低,先进的可达60-80%。

但目前此种方法脱硫效率较低,吸收剂利用率低,磨损、结垢现象比较严重,在设备维护方面难度较大,设备运行的稳定性、可靠性不高,且寿命较短,限制了此种方法的应用。

分类:常用的干法烟气脱硫技术有活性碳吸附法、电子束辐射法、荷电干式吸收剂喷射法、金属氧化物脱硫法等。

典型的干法脱硫系统是将脱硫剂(如石灰石、白云石或消石灰)直接喷入炉内。

以石灰石为例,在高温下煅烧时,脱硫剂煅烧后形成多孔的氧化钙颗粒,它和烟气中的SO2反应生成硫酸钙,达到脱硫的目的。

石灰石-石膏湿法脱硫工艺概述烟气脱硫采用技术为石灰石-石膏湿法烟气脱硫工艺。

脱硫剂采用石灰石粉(CaCO3), 石灰石由于其良好的化学活性及低廉的价格因素而成为目前世界上湿法脱硫广泛采用的脱硫剂制备原料。

SO2与石灰石浆液反应后生成的亚硫酸钙, 就地强制氧化为石膏,石膏经二级脱水处理可作为副产品外售。

本设计方案采用传统的单回路喷淋塔工艺,将含有氧化空气管道的浆池直接布置在吸收塔底部, 塔内上部设置三层喷淋层和二级除雾器。

从锅炉来的原烟气中所含的SO2与塔顶喷淋下来的石灰石浆液进行充分的逆流接触反应,从而将烟气中所含的SO2去除,生成亚硫酸钙悬浮。

在浆液池中通过鼓入氧化空气,并在搅拌器的不断搅动下,将亚硫酸钙强制氧化生成石膏颗粒。

脱硫效率按照不小于90%设计。

其他同样有害的物质如飞灰,SO3,HCI 和HF也大部分得到去除。

该脱硫工艺技术经广泛应用证明是十分成熟可靠的。

工艺布置采用一炉一塔方案,石灰石制浆、石膏脱水、工艺水、事故浆液系统等两塔公用。

#1锅炉来的原烟气由烟道引出,经升压风机(两台静叶可调轴流风机) 增压后, 送至吸收塔,进行脱硫。

脱硫后的净烟气经塔顶除雾器除雾后通过烟囱排放至大气。

#2炉的烟道系统流程与#1炉相同,布置上与#1炉为对称布置。

脱硫剂采用外购石灰石粉,用滤液水制成30%的浆液后在石灰石浆液箱中贮存,通过石灰石浆液泵不断地补充到吸收塔内。

脱硫副产品石膏通过石膏排出泵,从吸收塔浆液池抽出,输送至石膏旋流站(一级脱水系统),经过一级脱水后的底流石膏浆液其含水率约为50%左右,直接送至真空皮带过滤机进行二级过滤脱水。

石膏被脱水后含水量降到10%以下。

石膏产品的产量为20.42t/h(#1、#2炉设计煤种,石膏含≤10%的水分)。

脱硫装置产生的废水经脱硫岛设置的废水处理装置处理后达标排放或回收利用。

脱硝工艺系统描述3.1 脱硝工艺的原理和流程本工程采用选择性催化还原法(SCR)脱硝技术。