衬套轴零件加工工艺说明书

- 格式:doc

- 大小:71.57 KB

- 文档页数:15

目录一.零件图分析与绘制--------------------------------3 二.零件的工艺分析----------------------------------41.零件的结构分析----------------------------------42.零件的技术要求分析------------------------------43.毛坯的选择--------------------------------------4 三.机械加工工艺规程--------------------------------51.确定定位、夹紧方案------------------------------52.基准的选择--------------------------------------53.指定工艺路线------------------------------------54.工序设计----------------------------------------7 四.夹具的设计--------------------------------------181.问题的提出--------------------------------------182.夹具结构设计------------------------------------183.设计夹具三维效果图------------------------------20五.总结---------------------------------------------22 参考文献--------------------------------------------23第一章零件的分析1.1零件图的分析与绘制该零件为轴承套,主要作用为配合紧定螺丝,以达到内圈周向、轴向固定的目的,广泛应用于轻负荷便于拆装的地方,其内圈内孔是间隙配合,一般只用于轻载、无冲击的场合,同时它可以调整紧松使许多箱体的加工精度得到放宽使箱体加工的工效大大提高。

设计衬套零件的加工工艺

一、分析轴承座工艺技术要求

轴承套的功用与结构分析

该轴承套作用是起支撑和导向作用的。

其它作用如下:

1.轴承套广泛应用于轻负荷便于拆装的地方。

有许多轴承在装配和拆卸中会遇到困难,特别在箱体内部轴承的装配受到条件限制,应用轴承套可以解决装配和拆卸的难题。

2. 轴承套可以调整紧松,使许多箱体的加工精度得到放宽,使箱体加工的工效大大提高。

3. 安装轴承套还克服了轴承的轴向窜动。

轴承套结构是内、外圆柱面,端面,外沟槽,倒角等。

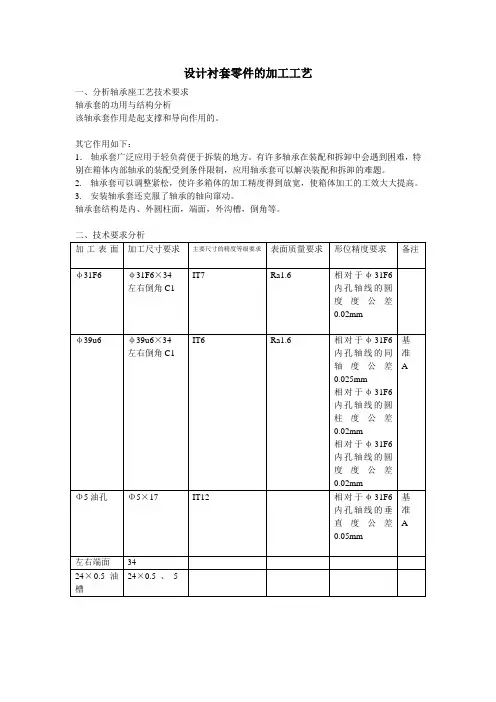

二、技术要求分析

三、确定毛坯

(1)衬套的毛坯类型

毛坯采用型材(棒料)

(2)衬套的毛坯图

查阅工艺手册“棒材外径和端面切削加工余量”与“切断余量”资料表格,得到该轴承套5件同时加工的圆棒料毛坯外径φ40,轴向长度为186(34×5+2×1.5+4×2+5×1=186)(其中4处切断,且余量为各2mm;5件的两端面切削各1.5mm;切断后5件的大端端面加工余量各1mm)。

(1)Φ31F6孔

(2)φ39u6外圆(3)φ39u6外圆。

衬套的加工工艺分析与设计⒈分析零件图㈠首先原始材料并对零件进行工艺分析该零件为衬套,其:⑴外表面:由圆柱、内孔、键槽和等组成。

其中圆柱直径变化大,且长94㎜直径16mm圆柱段为一典型细长轴,而且上面还要加工一难度极大的键槽,加工时易于弯曲变形,难于保证加工质量,另外M4的螺纹公称直径又太小不适宜机加工,给加工带来许多不便。

⑵内表面:也由圆柱、圆锥、圆弧及键槽组成而且内圆锥的锥度为15°,普通机床加工难度颇大,两内孔又是内大外小的倒“T”字型盲孔,大孔孔深也只有10㎜。

又增加了加工难度。

显然车刀极易与孔底和小孔孔壁发生干涉,不易保证加工质量。

另外,Φ35内孔上的键槽既有尺寸公差,又有位置公差,还有较高的表面粗糙度要求,亦不好加工. ㈡轮廓几何要素的分析:该零件图给定的集合要素是比较充分和合理的,除了几处标注有问题外没有过大的尺寸错误,和加工工艺错误。

它们是①Φ60的上下偏差错误应当是上偏差为“0”,下偏差为“-2”②“0”③长度为10的内孔深度偏差缺少下偏差“0”。

④内键槽的圆弧半径偏差应该按偏差格式书写⑤A—A剖视图缺少剖面线等五处错误经稍微修改后就没有其它问题了。

㈢精度及技术要求分析:a.精度分析:⑴外表面精度分析,Φ60的外圆柱表面除2㎜尺寸公差外没有形位公差也与Φ43外圆柱面无任何公差要求,加工容易。

而Φmm;又有Φ35的内孔的同轴度要求;还有表面粗糙度1.6的要求,难度大,而它上面的键槽也既有尺寸公差要求又有粗糙度要求还有相对与Φ35内孔中心线的对称度要求,加工难度也非常大。

⑵内表面精度分析,Φ35内孔既有尺寸公差要求,还有表面粗糙度3.2的要求。

加工难度相对于外圆柱面显得异常之大,长10㎜的Φ43的内孔它又有R≤1的要求加工相对容易。

而内键槽它既有尺寸公差要求又有形位公差要求还有较高的粗糙度要求难度也相当大。

b.技术要求分析:本零件为一典型联接轴,除零件材料要求用35钢和零件本身的一些尺寸、形位、粗糙度要求外再无任何热处理及其它辅助技术要求,降低了加工难度,提高了生产效率。

轴承套加工工艺课程设计说明书广州番禺职业技术学院2011年12月目录一、概述 (3)二、零件工艺分析 (5)三、确定毛坯 (6)轴承套的工艺路线如下:下料→车两端面→粗车各外圆→精车各外圆,车槽,倒角→检验77.1 工序设计 (11)7.2 机床选择 (11)参考文献 (14)一、概述套筒类零件的加工工艺根据其功用、结构形状、材料和热处理以及尺寸大小的不同而异。

就其结构形状来划分,大体可以分为短套筒和长套筒两大类。

一般套筒类零件在机械加工中的主要工艺问题是保证内外圆的相互位置精度(即保证内、外圆表面的同轴度以及轴线与端面的垂直度要求)和防止变形。

套筒类零件的外圆表面多以过盈或过渡配合与机架或箱体孔相配合起支承作用。

内孔主要起导向作用或支承作用,常与运动轴、主轴、活塞、滑阀相配合。

有些套筒的端面或凸缘端面有定位或承受载荷的作用。

套筒类零件虽然形状结构不一,但仍有共同特点和技术要求,根据使用情况可对套筒类零件的外圆与内孔提出如下要求1)内孔与外圆的精度要求外圆直径精度通常为IT5~IT7,表面粗糙度Ra 为5~0.63um,要求较高的可达0.04 um;内孔作为套类零件支承或导向的主要表面,要求内孔尺寸精度一般为IT6~117,为保证其耐磨性要求,对表面粗糙度要求较高(Ra=2.5~0.16 um)。

有的精密套筒及阀套的内孔尺寸精度要求为IT4~II5,也有的套筒(如油缸、气缸缸筒)由于与其相配的活塞上有密封圈,故对尺寸精度要求较低,一般为II'8—ITc),但对表面粗糙度要求较高,Ra一般为2.5~1.6um。

2)几何形状精度要求通常将外圆与内孔的几何形状精度控制在直径公差以内即可;对精密轴套有时控制在孔径公差的1/2~1/3,甚至更严。

对较长套筒除圆度有要求以外,还应有孔的圆柱度要求。

为提高耐磨性,有的内孔表面粗糙度要求为Ral.6-0.1 um,有的高达Ra0.025um。

套筒类零件外圆形状精度一般应在外径公差内,表面粗糙度Ra为3.2~0.4um。

燕山大學課程設計說明書題目:“軸承套”機械加工工藝規程及“鑽6-Φ”夾具設計學院(系):機械工程學院機制系年級專業: 08級機制X學號:080101010XXX學生姓名:XXXXXX指導教師:XXXXXXXXXXXXXX教師職稱:目錄第1章零件の分析 (1)1.1 零件の功用及結構分析 (1)1.2 零件の工藝分析 (2)第2章軸承套零件機械加工工藝規程設計 (3)2.1 毛坯の選擇 (3)2.2 基准の選擇 (3)2.3 工藝路線の擬定 (3)の確定の確定2.4 加工餘量、工序尺寸及其公差の確定 (4)2.5 切削用量及工時定額の確定 (5)第3章鑽6-Φ工序夾具設計 (6)3.1 任務の提出 (6)3.2 定位方案及定位裝置の設計計算 (6)の確定の選擇の分析計算3.3 對刀或導引元件(裝置)設計 (8)3.4 夾緊方案及裝置の設計計算 (8)の確定の分析計算3.5 連接元件及夾具體設計 (10)3.6 夾具操作及維護簡要說明 (11)第4章鑽6-Φ工序夾具虛擬裝配 (12)4.1 Pro/E三維零件設計及虛擬裝配技術 (12)夾具主要零件虛擬創建 (12)虛擬裝配方法、順序及零件約束確定 (13)4.4夾具組件虛擬裝配及其分解................ . (13)參考文獻 (15)結束語 (16)附錄Ⅰ機械加工工藝過程卡片 (17)附錄Ⅱ機械加工工序卡片 (18)第一章零件の分析1.1、零件の功用及結構分析軸承套廣泛應用於輕負荷便於拆裝の地方。

題目中給出の零件如圖:二維圖如下:有許多軸承在裝配和拆卸中會遇到困難,特別在箱體內部軸承の裝配受到條件限制,應用軸承套解決了裝配和拆卸の難題。

零件上6個Φ上緊定螺絲,用於聯接軸承套和本體,以達到內圈周向、軸向固定の目の但因為內圈內孔是間隙配合,一般只用於輕載、無沖擊の場合。

零件外圓壁上4個Φ4の孔為油孔,用以通潤滑油。

外圓面與法蘭下表面與本體相配合,內圓面與內圓臺階面用以安裝滾動軸承,承受軸向和周向力。

目录摘要 (2)第一章绪论 (4)1.1机械制造的重要性 (4)1.2夹具的发展历史 (5)1.3小结 (6)第二章零件的工艺性分析 (7)2.1零件的作用 (7)2.2轴套零件的结构分析 (8)2.3确定毛坯类型 (9)2.4毛坯余量的确定 (10)第三章工艺规程设计 (12)3.1加工阶段划分的作用 (12)3.2制定加工方案即机械加工工艺路线的确定 (13)3.2.1工序的合理组合 (13)3.2.2工序的分散与集中 (14)3.3工艺基准的选择 (16)3.4工序计算 (18)第四章夹具设计 (29)4.1钻夹具概述 (29)4.2夹具分析说明 (29)4.3定位方案的选定 (30)4.4夹紧方案的选定 (30)4.4.1夹紧装置的基本要求 (30)4.4.2常见的几种夹紧机构 (31)4.5定位误差计算 (33)4.5.1定位误差的概念 (33)4.5.2钻夹具定位误差计算 (34)4.6切削力及夹紧力计算 (35)第五章结论 (37)参考文献 (38)致谢 (40)摘要本次毕业设计的课题是轴套零件的机械加工工艺规程及夹具的设计,本次毕业设计的目的主要是通过对轴套零件的机械加工工艺性的分析,包括毛坯选材制造方法、零件的工艺性分析、工艺卡片的编制、夹具的设计以及最后的论文撰写;设计方法主要是通过查阅相关书籍、文献,特别是关于机械加工工艺方面的专业书籍,通过分析零件在机器中的位置和共用,结合零件图纸的尺寸精度和技术要求等制定机械加工工艺路线,根据工艺路线选择加工设备、量具、刀具等要素。

本次毕业设计的设计路线主要如下:第一,首先绘制轴套的零件图;第二,初步拟定轴套的机械加工工艺路线;第三,根据零件图设计一套夹具,初步拟定所设计的夹具为钻直径为8mm的孔;第四,根据机械加工工艺路线编制机械加工工艺卡;第五,编制说明书一份。

关键词:轴套工艺规程工艺卡片夹具AbstractThe topic of this graduation design is the design of the machining process planning and fixture sleeve parts, the purpose of this graduation design is mainly through the analysis of the machining process of axle parts, including the blank material manufacturing method, parts of the process analysis, process card programming, fixture design and the paper writing; design method is mainly through access to relevant books, literature, especially on the machining process of professional books, through the analysis of the position of parts in the machine and common parts, combined with the size precision and the technical requirements for the machining process route, according to the process route selection and processing equipment, measuring tools, cutting tools and other elements.Design of this graduation design mainly as follows: first, the first drawing sleeve parts diagram; second, tentatively set the mechanical line processing sleeve; third, to design a set of fixture parts of the map, the initial design of fixture for drilling the hole diameter is 8mm; fourth, according to the machining process for machining process card; fifth, a compilation of instructions.Keywords: Axle sleeve specification process card fixture第一章绪论1.1机械制造的重要性机械设计制造及其自动化与机械制造行业的关系可以说是不可分割的,一个国家的制造业的发展主要取决于该国的机械设计制造专业的发展和进步,机械制造的自动化程度直接决定了该国的制造业水平,机械制造的自动化就是指在制造产品时依靠机器来操作的程度,对于当今比较流行的数控技术、人造机器人技术、电器自动化技术等都属于机械制造自动化的范畴,现在国内已经有很大一部分企业都拥有了一定程度的自动化生产设备,这绝对是得力于机械自动化专业的研究成果,为此我们必须将该项技术一直发展下去。

机械制造工艺学课程设计任务书题目:设计“轴承套”零件的机械加工工艺规程机械制造工艺学课程设计说明书设计题目:设计“轴承套”零件的机械加工工艺规程班级:11数控姓名:单晓斌指导老师:肖慧南通纺院机电系2013年4月南通纺织职业技术学院第一章零件的分析0d0一、零件的作用套筒类零件的加工工艺根据其功用、结构形状、材料和热处理以及尺寸大小的不同而异。

就其结构形状来划分,大体可以分为短套筒和长套筒两大类。

它们在加工中,其装夹方法和加工方法都有很大的差别。

该类零件主要起支承或导向作用。

二、零件的工艺分析1、尺寸分析:Φ22H7内孔尺寸公差等级为IT7级,表面粗糙度为Ra1.6;Φ34js7外圆表面对Φ22H7内孔轴线有径向圆跳动,公差为0.01。

Φ34js7外圆的尺寸公差等级为IT7级,表面粗糙度为Ra1.6;Φ42的左端面对Φ22H7内孔轴线有端面圆跳动要求,公差为0.01,Φ42外圆表面粗糙度为Ra6.3;Φ24内孔表面粗糙度为Ra6.3;Φ4内孔表面粗糙度为Ra6.3;1.5x45°倒角的表面粗糙度为Ra6.3。

2、表面加工方法的确定:Φ34js7外圆:粗车----半精车----精车Φ22H7内孔:钻孔----扩孔----铰孔Φ42外圆:粗车----半精车Φ24槽孔:钻孔----扩孔左右两端面:粗车----半精车Φ4小孔:钻孔2×0.5退刀槽:粗车----半精车1x45°倒角:车第二章工艺规程设计一、确定毛坯的制造形式零件材料为45钢该零件直径不大,所以毛坯选用棒料,采用6件同时加工。

二、基面的选择该零件的加工表面有两端面、外圆表面、内孔及直径为Φ4的孔。

1、加工内孔用外圆定位,用软卡爪装夹;2、加工外圆用内孔定位,用心轴,双顶尖装夹;3、加工Φ4小孔用右端面和孔定位。

三、制定工艺路线制定工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术得到合理保证。

在生产纲领已确定为大批生产的条件下,可以采用万能机床配以专用工夹具,并尽量使工序集中来提高生产率。

轴套类零件加工工艺设计说明书课程作业:机械加工工艺课程设计第三次作业班级组别:机设1011第八组指导老师:蔡海涛组长:方航炳成员:裘迟欢、邱炎、解益诚编制:方航炳2012年4月5号目录1、计算生产纲领,确定生产类型·22、零件图分析·32.1零件的作用·32.2零件的材料及其力学性能·32.3零件的结构工艺分析·33、毛坯分析及毛坯尺寸,设计毛坯图·43.1毛坯的选择·43.2毛坯图的设计·44、工序设计·74.1选择加工设备与工艺装备·74.2加工余量,工序尺寸,及其公差的确定·75、确定工序尺寸·85.1确定圆柱面的工序尺寸·86、工序30切削用量及基本时间的确定·96.1工时定额的计算与说明·97、三维造型·178、参考文献·20附件一、零件图二、机械加工工艺过程卡三、机械加工工序卡四、零件检验卡1 计算生产纲领,确定生产类型零件的生产纲领可按下式计算:N=Qn(1+α%)(1+β%)式中:N——零件的生产纲领(件/台);Q——产品的年产量(台/年);n——每台产品中,该零件的数量(件/台);α%——零件的备品率;β%——零件的平均废品率。

生产纲领决定生产类型,但是生产类型与零件的大小与复杂程度有关。

生产类型可根据下表确定。

生产纲领和生产类型的关系生产类型零件的年生产纲领(件/年)重型零件(30kg以上)中型零件(4-30kg)轻型零件(4kg以下)单件生产<5 <10 <100 小批生产5-100 10-200 100-500 中批生产100-300 200-500 500-5000 大批生产300-1000 500-5000 500-50000 大量生产>1000 >5000 >50000 该产品年产量为5000件,其设备品率为1.5%,机械加工废品率为l.5%,现制订该套类零件的机械加工工艺规程。

专业课程设计说明书设计题目“衬套零件”的机械加工工艺规程与夹具设计设计者指导教师机械工程学院2010年9月专业课程设计任务书题目: “衬套零件”的机械加工工艺规程与夹具设计原始图纸(见附页)生产类型:小批量生产设计内容:1、零件图 1张2、毛坯图 1张3、机械加工工艺过程卡 1份4、机械加工工序卡 1份5、夹具装配图 1套6、夹具零件图1份7、课程设计说明书 1份班级姓名学号指导教师目录前言一、零件的分析二、工艺规程的设计(一)确定毛坯的制造形式(二)基准的选择(三)工艺路线的拟定及工艺方案的分析(四)机械加工余量、工序尺寸及毛坯尺寸的确定(五)各工序的定位夹紧方案及切削用量的选择(六)各工序基本工时三、专用夹具的设计(一)设计思想与设计方案的比较;(二)夹具操作动作说明。

(三)定位分析与定位误差的计算;(四)夹紧机构设计与夹紧力计算;四、总结五、主要参考文献设计说明一、零件分析题目所给的零件是一个衬套。

衬套是对设备进行保护的一类部件它能减少设备的磨损、振动和噪音,并有防腐蚀的效果,同时还能方便机械设备的维修、简化设备的结构和制造工艺。

图例中所给的的有4个主要加工面,其中左端面和C面要求通过精车和衬套轴心线保持垂直度要求,公差位0.01,φ28的外圆要求保证一个公差为0.01的径向跳动。

φ17的内孔则需通过精镗使其内孔轴线作为其他工序的精基准。

左端面、C面和φ28的外圆的粗糙度要求为1.6,通过车削完成,路线为粗车-半精车-精车,φ17的内孔粗糙度为1.6,通过钻镗完成,路线为钻-半精镗-精镗,而φ35外圆和右端面粗糙度为6.3,只需通过粗车-半精车即可保证。

二、工艺规程的设计1、毛坯:零件材料为45钢,调制处理后可得到较好的切削性能,淬火后硬度可达到45~52HRC,且小批量生产,零件直径相差不大,结构简单,故使用棒料。

2、基准的选择:此零件为一般轴类零件,故粗基准选择外圆,选择三爪卡盘定位即可,而精基准要考虑到所要求的端面和轴心线的垂直度和外圆面的径向跳动,应以轴心线也就是内孔作为精基准,选择专用定位心轴。

机械制造工艺课程设计说明书题目:衬套专业:机械电子工程班级:541032学号:28学生姓名:吕彪指导老师:陈军吉林大学应用技术学院2012年6月29日前言机械制造课程设计是在学完了机械制造技术和部分专业课,并进行了生产实习的基础上进行的一个环节。

这次设计使我能够综合运用机械制造技术中的基本理论,并结合生产实习中学到的实践知识,独立分析和解决工艺问题,初步具备了设计一个简单零件的工艺规程的能力,为今后的毕业设计及外来从事的工作打下良好的基础。

在这个为期两周的过程里,我们有过紧张,有过茫然,有过喜悦,感受到了学有所获的喜悦,回顾一下,本次的设计叫我受益匪浅。

目录一、零件的作用 (3)二、制订工艺规程1.零件图 (4)2.零件的工艺性分析 (4)3.零件的生产类型 (5)4.设计毛坯材料的选择 (5)5.定位基准的选择 (5)6.拟定工艺路线 (6)7.热处理工序的安排 (7)8.辅助工序的安排 (7)9.选择加工设备及刀、夹量具 (8)三、加工工艺过程1.零件图 (9)2.衬套机械加工过程卡片 (11)四、设计小结 (16)五、参考文献 (17)一、零件的作用套类零件是车削加工中最常见的零件,也是各类机械上常见的零件,在机器上占有较大比列,通常起支撑、导向、连接及轴向定位等作用,如导向套、固定套、轴承套等。

套类零件一般由外圆、内孔、端面台阶和沟槽等组成,这些表面不仅有形状精度、尺寸精度和表面粗糙度的要求,而且位置精度要求较高。

有的零件壁较薄易变形,端面和轴线要垂直,长度一般大于直径。

套类零件材料一般为钢、铸铁、青铜或黄铜。

毛坯的选择与其材料、结构、尺寸等有关,孔径小于20mm时,一般选择热轧或冷拉棒料,也可用实心铸件;孔径大于20 mm时,采用无缝钢管或带孔的铸件或锻件;大批量生产时除采用圆钢、铸件外,还可用冷挤压或粉末冶金等先进工艺制造。

二、编制说明1.零件图2.零件的工艺性分析分析零件图可知,该零件为铸件,除主要工作表面和基准面精度要求比较高,其余表面均要求较低,铸造后不需要加工。