TWI-7 QCDP改善7步骤

- 格式:ppt

- 大小:310.00 KB

- 文档页数:23

内燃机与配件0引言QCD改善模式源于日本企业界,是针对质量、成本和交付期的全员、全产品周期、按PDCA循环进行的持续企业改善,通过改善诊断出在销售、设计、采购、生产、装配、库存、质量以及财务等各个环节的问题,为企业的持续提高质量、降低成本提供理论和实际操作方法的指导。

东风汽车公司从上个世界八十年代开始引入,现在是各个行业尤其是汽车行业全面质量管理和新生产方式的重要方法和途径,大量实践表明QCD改善是提高企业竞争力的一个有效方法。

构建基于QCD的生产作业改善模式,可以很好的利用企业有限的资源增强企业的市场竞争力。

QCD改善源于日本企业界,它是一个持续改进工作,目的是确保实现企业的年度生产计划。

它的特点是针对生产全过程、全员参加。

本文从现状把握、目标确定、要因分析、对策研讨、计划实施、效果确认和效果巩固这七个方面,详细阐述了QCD改善七步法的方法和步骤,并根据七步分析法在某企业的实际应用进行了举例,实践表明QCD改善是全员动员和全员改善,从小环节入手,在销售、预研、设计、试制、生产、装配、采购、财务等企业全过程各个环节都全过程贯通解决企业各个层面的问题,降低企业成本、提高产品质量和企业竞争力、增强企业精益文化的一个有效方法。

1QCD改善的方法与步骤汽车制造业QCD改善活动的基本做法是:开展全员培训,提高全员的改善意识。

组织相关人员到QCD改善良好的企业参观,并通过专家培训,让员工真正认识到QCD 改善对企业市场竞争力的重要性,真正达到全员动员、全员改善、汇总现场问题并立即着手解决的效果。

企业进行QCD改善的方法和步骤很多,但最常用的是QCD改善“七步法”。

1.1第一步:现状把握现状把握就是通过分析企业生产及管理的原始数据,发现企业生产现状存在的问题,为QCD改善的后续研究提供数据支撑,同时根据现状把握来确定改善目标。

从习惯“统述问题”到习惯“分述问题(现象+影响)”统述问题。

现状把握的深度要根据所提出的课题来进行。

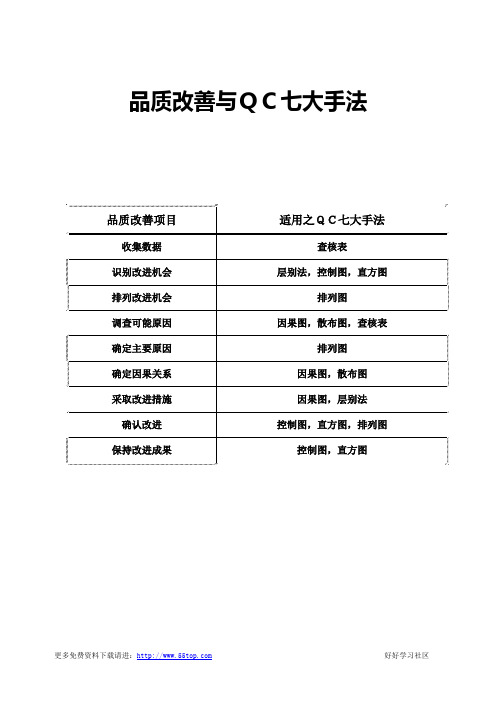

品质改善与QC七大手法QC七大手法知识QC七大手法/查核表☹应用:查核表用於系统地收集数据,以获取对事实的明确认识.☹说明:查核表是收集和记录数据的一种形式,它便於按统一的方式收集数据并进行分析.☹程序:1.确立收集数据的具体目的;2.识别为达到目的所需要的数据;3.确定由谁以及如何分析数据;4.编制用於记录数据的表格,提供记录以下信息的栏目或填写项目;a.查核表的题目:查核的目的要通过题目清楚的表现出来;b.查核对象和项目:指出要查核什么,要获得什么样的数据;c.查核方法:明确采用什么工具,用什么方法来查核;d.查核日期和期间:从何日开始,到何日为止;e.查核人:由谁来查核或由谁来收集数据;g.查核结果的整理:合计,平均数,比例等.1.通过收集和记录某些数据来试用表格;2.必要时,评审并修订表格;3.正式使用查核表.☹种类:1.缺陷位置查核表:是查核产品各部位的缺陷情况的查核表.在产品草图上用规定的查核标记符号把所发生的缺陷位置标记出来,通过观察缺陷分布的方式,找到产生缺陷的原因所在.2.不良项目查核表:(目前我们最常用的表)是查核不良产品具体情况的查核表,它列出可能发生不良产品的具体项目,可用一定的标记记录各不良项目的发生,计算出相应的总的发生次数及期比率.3.不良原因查核表:是查核造成不良产品或不良项目原因的查核表,追究其不良的原因,需按设备,操作者,时间,材料,方法等标志进行分层查核.4.工序分布查核表:是了解工序质量特性数据的分布情况,以及同质量标准要求的关系所用的查核表.☹示例:示例详见附图端子压阒不良项目查核表QC七大手法知识七大手法/柏拉图有关柏拉图的. . . .☹应用:——按重要性的顺序显示每一项目对整体的作用;——排列改进的机会。

☹说明:柏拉图是为了对从发生频率最高到最低的项目进行简单图示技术,此图建立在柏拉图原理的基础上,即少数的项目往往产生主要的影响,图中矩形用于表示每个项目相应的作用,累计影响度用於表示各项目的累计作用。