(3)控制关键性的装配工序和自动装配装置的安全保护、联 锁和报警;

(4)控制经自动检测后发出的各种信号及其相应的安全保护 、联锁和报警;

(5)应能实现自动、半自动和人工调整三种状态的控制;

(6)要求控制系统所选用的控制器元件惯性小,灵敏度高;

(7)控制系统应保证自动装配系统的给料、传送、装 配作业相互协调、同步和联锁。

光纤耦合器

标志 孔

装入零件的定向

传输光纤 出射光纤

定区域式光电开关

(罐装高度 检测)

咖啡罐 流水线运行方向

装配时的位置检测;

装配时的位置检测

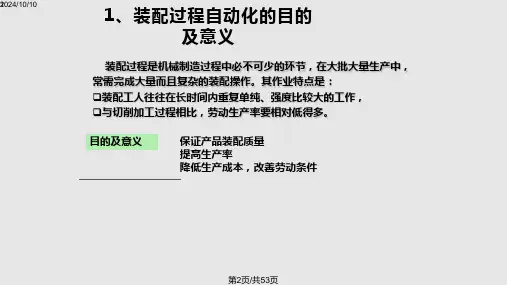

装配过程中的自动检测,按作用分有主动检测和被动检测两类 。 主动检测是参与装配过程、影响装配质量和效率的自动检测, 能预防生成废品; 被动检测则是仅供判断和确定装配质量的自动检测。

3.固定工位流水装配

与固定工位顺序装配的方式类似,主要区别 在于装配过程没有时间间隔。

4.装配车间

将装配工作集中于一个车间进行,只适用于 特殊的装配方法,如焊接、压接等。

5.巢式装配

几个装配单元沿圆周布置,没有确定的装配 顺序,装配流程的方向也可能发生变化。

6.移动的顺序装配

装配工位按照装配工艺流程设置,装配过程 中相互之间既可以没有固定的时间联系,也可以 存在一定的 时间联系,但可以有时间间隔。

第三节 自动装配原理

一、装配的基本型式与特点

作为最后的生产阶段,装配对产品的成本和生产效率 有着重要的影响。由于工艺的因素和出于成本的考虑,通 常采用如下几种装配型式:

1.单工位装配 全部装配工作都在一个固定的工位完成,基础件

和配合件都不需要传输。 2.固定工位顺序装配

将装配工作分为几个装配单元,将它们的位置固 定并相邻布置,在每个工位上都完成全部装配工作。 这样,即使某个工位出了故障也不会影响整个装 配工 作。