第6章装配过程自动化

- 格式:ppt

- 大小:2.53 MB

- 文档页数:53

四川大学制造科学与工程学院本科课程《机械制造系统自动化》教学大纲课程编号:Course Code: 302081020302081020课程类型:Course Type:选修课Elective课程名称:Course Name: 机械制造系统自动化Mechanical Manufacturing Automation授课对象:Audience:本科三年级学生Junior学时/学分:CreditHours/Credits 32/232/2授课语言:Language ofInstruction中文ChineseMandarin先修课程:Prerequisite: 机械原理、机械设计、机械制造基础Mechanical Principles, Mechanical DesignFundamental of Mechanical Manufacturing开课院系:Course offered by:机械工程系Department ofMechanicalEng.适用专业:机械设计制造及其自动化专业Intended for: Mechanical Design, Manufacturing andAutomation大纲执笔人:Edited by: 徐雷Xu Lei大纲审核人:Inspected by:李翔龙Li Xianglong一、课程简介随着科技进步以及机电一体化技术、计算机辅助技术和信息技术的发展,当今世界机械制造业已进入自动化时代。

机械制造自动化是企业实现自动化生产、参与市场竞争的基础。

对机械制造过程各个环节自动化技术的了解,掌握现代机械制造的新手段、新方法、新技术,是适应现代工业企业对机械类专业人才培养需求以及自身适应能力增强的必然要求。

本课程围绕机械制造全过程,系统讲授各种自动化技术、方法和实际应用,包括设备、装置、手段、方式、过程和系统等内容。

通过该课程的学习,满足学生系统掌握有关机械制造自动化方面的基本原理,了解机械制造系统中各主要单元和系统的自动化方法,以及典型自动化装置的工作原理和特点,提高其应用管理能力的需求。

机械行业自动化生产线与技术方案第一章自动化生产线概述 (2)1.1 自动化生产线的定义与分类 (2)1.2 自动化生产线的发展趋势 (2)1.3 自动化生产线的优势与挑战 (3)1.3.1 优势 (3)1.3.2 挑战 (3)第二章生产线设计与规划 (3)2.1 生产线布局设计 (3)2.2 设备选型与配置 (3)2.3 生产线物流规划 (4)2.4 生产线控制系统设计 (4)第三章技术概述 (5)3.1 的定义与分类 (5)3.2 技术的应用领域 (5)3.3 技术的发展趋势 (5)第四章硬件系统 (6)4.1 本体结构 (6)4.2 驱动系统 (6)4.3 传感器系统 (7)第五章控制系统 (7)5.1 控制原理 (7)5.2 编程与调试 (7)5.3 视觉系统 (8)第六章应用案例 (8)6.1 焊接应用 (8)6.1.1 案例背景 (8)6.1.2 应用场景 (8)6.1.3 应用效果 (8)6.2 装配应用 (9)6.2.1 案例背景 (9)6.2.2 应用场景 (9)6.2.3 应用效果 (9)6.3 检测与搬运应用 (9)6.3.1 案例背景 (9)6.3.2 应用场景 (9)6.3.3 应用效果 (9)第七章自动化生产线集成 (9)7.1 生产线与的集成 (10)7.2 生产线与信息系统的集成 (10)7.3 生产线与智能工厂的集成 (10)第八章生产线智能化技术 (11)8.1 生产线数据采集与监控 (11)8.2 生产线故障诊断与预测 (11)8.3 生产线自适应控制技术 (12)第九章自动化生产线的实施与维护 (12)9.1 自动化生产线的安装与调试 (12)9.2 自动化生产线的运行维护 (13)9.3 自动化生产线的升级与改造 (13)第十章与自动化生产线的发展前景 (14)10.1 与自动化生产线的技术创新 (14)10.2 与自动化生产线的市场前景 (14)10.3 与自动化生产线的政策环境与产业布局 (14)第一章自动化生产线概述1.1 自动化生产线的定义与分类自动化生产线是指在计算机控制下,通过自动化设备、仪器和系统,完成产品生产全过程的一种生产方式。

“制造系统自动化技术”课教案第6章装配自动化

“制造系统自动化技术”课教案第6章装配自动化

“制造系统自动化技术”课教案第6章装配自动化

“制造系统自动化技术”课教案第6章装配自动化

“制造系统自动化技术”课教案第6章装配自动化

“制造系统自动化技术”课教案第6章装配自动化

“制造系统自动化技术”课教案第6章装配自动化

“制造系统自动化技术”课教案第6章装配自动化

“制造系统自动化技术”课教案

第6章 装配自动化

“制造系统自动化技术”课教案第6章装配自动化。

思考题:1、⑴试简述外表安装技术的发生布景。

答:从20世纪50年代半导体器件应用于实际电子整机产物,并在电路中逐步替代传统的电子管开始,到60年代中期,人们针对电子产物遍及存在笨、重、厚、大,速度慢、功能少、性能不不变等问题,不竭地向有关方面提出定见,迫切但愿电子产物的设计、出产厂家能够采纳有效办法,尽快克服这些短处。

工业畅旺国家的电子行业企业为了具有新的竞争实力,使本身的产物能够适合用户的需求,在很短的时间内就达成了底子共识——必需对当时的电子产物在PCB 的通孔基板上插装电子元器件的方式进行革命。

为此,各国纷纷组织人力、物力和财力,对电子产物存在的问题进行针对性攻关。

颠末一段艰难的搜索研制过程,外表安装技术应运而生了。

⑵试简述外表安装技术的开展简史。

答:外表安装技术是由组件电路的制造技术开展起来的。

早在1957年,美国就制成被称为片状元件〔Chip Components〕的微型电子组件,这种电子组件安装在印制电路板的外表上;20世纪60年代中期,荷兰飞利浦公司开发研究外表安装技术〔SMT〕获得成功,引起世界各畅旺国家的极大重视;美国很快就将SMT使用在IBM 360电子计算机内,稍后,宇航和工业电子设备也开始采用SMT;1977年6月,日本松下公司推出厚度为〔英寸〕、取名叫“Paper〞的超薄型收音机,引起颤动效应,当时,松下公司把此中所用的片状电路组件以“混合微电子电路〔HIC,Hybrid Microcircuits〕〞定名;70年代末,SMT大量进入民用消费类电子产物,并开始有片状电路组件的商品供应市场。

进入80年代以后,由于电子产物制造的需要,SMT作为一种新型装配技术在微电子组装中得到了广泛的应用,被称之为电子工业的装配革命,标识表记标帜着电子产物装配技术进入第四代,同时导致电子装配设备的第三次自动化高潮。

SMT的开展历经了三个阶段:Ⅰ第一阶段〔1970~1975年〕这一阶段把小型化的片状元件应用在混合电路〔我国称为厚膜电路〕的出产制造之中。

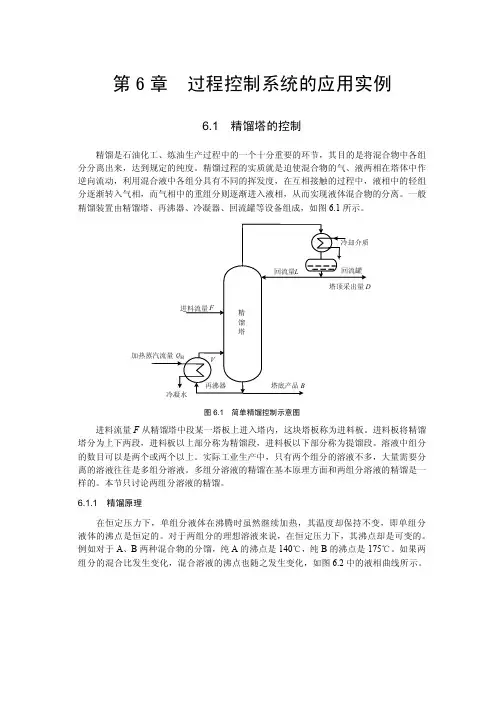

第6章 过程控制系统的应用实例6.1 精馏塔的控制精馏是石油化工、炼油生产过程中的一个十分重要的环节,其目的是将混合物中各组分分离出来,达到规定的纯度。

精馏过程的实质就是迫使混合物的气、液两相在塔体中作逆向流动,利用混合液中各组分具有不同的挥发度,在互相接触的过程中,液相中的轻组分逐渐转入气相,而气相中的重组分则逐渐进入液相,从而实现液体混合物的分离。

一般精馏装置由精馏塔、再沸器、冷凝器、回流罐等设备组成,如图6.1所示。

图6.1 简单精馏控制示意图进料流量F从精馏塔中段某一塔板上进入塔内,这块塔板称为进料板。

进料板将精馏塔分为上下两段,进料板以上部分称为精馏段,进料板以下部分称为提馏段。

溶液中组分的数目可以是两个或两个以上。

实际工业生产中,只有两个组分的溶液不多,大量需要分离的溶液往往是多组分溶液。

多组分溶液的精馏在基本原理方面和两组分溶液的精馏是一样的。

本节只讨论两组分溶液的精馏。

6.1.1 精馏原理在恒定压力下,单组分液体在沸腾时虽然继续加热,其温度却保持不变,即单组分液体的沸点是恒定的。

对于两组分的理想溶液来说,在恒定压力下,其沸点却是可变的。

例如对于A、B两种混合物的分馏,纯A的沸点是140℃,纯B的沸点是175℃。

如果两组分的混合比发生变化,混合溶液的沸点也随之发生变化,如图6.2中的液相曲线所示。

第6章 过程控制系统的应用实例·333··333·150140160170180020406080100100806040200A :B :组分/(%)温度/℃图6.2 A 、B 两组分混合物温度-浓度曲线设原溶液中A 占20%,B 占80%,此混合液的沸点是164.5℃,加热使混合液体沸腾。

这时,与液相共存的气相组分比是A 占45.8%,B 占54.2%。

这些气体单独冷凝后所形成的混合液体中,A 占45.8%,B 占54.2%;如果使此冷凝后的混合液体沸腾,其沸点是154.5℃。

航空制造工艺规范手册第1章总论 (4)1.1 航空制造概述 (4)1.1.1 定义 (4)1.1.2 发展历程 (4)1.1.3 特点 (5)1.1.4 发展趋势 (5)1.2 工艺规范体系 (5)1.2.1 工艺规程 (5)1.2.2 工艺标准 (5)1.2.3 工艺指导书 (5)1.2.4 工艺细则 (6)1.2.5 工艺管理制度 (6)第2章金属材料及其加工工艺 (6)2.1 金属材料的选择 (6)2.2 铸造工艺 (6)2.3 锻造工艺 (6)2.4 焊接工艺 (7)第3章非金属材料及其加工工艺 (7)3.1 非金属材料的选择 (7)3.1.1 塑料材料:聚酰亚胺(PI)、聚碳酸酯(PC)、聚醚醚酮(PEEK)等; (7)3.1.2 陶瓷材料:氧化铝(Al2O3)、碳化硅(SiC)、氮化硅(Si3N4)等; (7)3.1.3 复合材料:碳纤维增强塑料(CFRP)、玻璃纤维增强塑料(GFRP)等。

(7)3.2 塑料成型工艺 (7)3.2.1 注塑成型:注塑成型是将熔融的塑料材料注入金属模具中,经过冷却、固化后获得所需形状的塑料制品。

该方法适用于大批量生产,具有高效、精度高等优点。

(7)3.2.2 压缩成型:压缩成型是将预热的塑料粉末或颗粒放入金属模具中,在加热和压力作用下,使塑料材料充满模具型腔,经过冷却、固化后获得所需形状的塑料制品。

该方法适用于形状复杂、尺寸精度要求高的产品。

(7)3.2.3 吹塑成型:吹塑成型是将熔融的塑料材料吹入模具中,利用空气压力使塑料材料贴合模具内壁,经过冷却、固化后获得所需形状的塑料制品。

该方法适用于生产中空或薄壁塑料制品。

(7)3.2.4 挤出成型:挤出成型是将熔融的塑料材料通过挤出机连续挤出,经过成型模具获得所需截面形状的连续制品。

该方法适用于生产线材、管材、板材等。

(7)3.3 陶瓷成型工艺 (8)3.3.1 湿法成型:湿法成型是将陶瓷粉料与有机粘结剂混合,经过混炼、成型、干燥、烧结等过程获得陶瓷制品。

第六章产品装配自动化第三节自动装配机自动装配机按类型分,可分为单工位装配机与多工位装配机。

装配机的循环时间、驱动方式以及运动设计都受产量的制约,具体采用哪种形式的自动装配机,要根据装配产品的复杂程度和生产率的要求而定。

一、单工位自动装配机单工位装配机是指所有装配操作都可以在一个位置上完成的自动装配机。

它适用于两个到三个零部件的装配,装配操作必须按顺序进行。

单工位装配机比较适合于在基础件的上方定位并进行装配操作。

当基础件布置好后,另一个零件的进料和装配也在同一台设备上完成。

典型的单工位装配机是螺钉自动拧人机,如图6-l0和图6-11所示。

单工位装配机由通用设备组成,包括振动料斗、螺钉自动拧人装置等。

随行夹具的设计和操作程序如图6-11b、 c所示。

其操作原理如下:由振动料斗排列好的零件通过出料轨道1送到夹具的正确位置上,零件在滑板2的作用下被分离出来,并被移到挡块3的装螺钉的位置,螺钉插入待装配件中后,完成组装件的操作,并由推板(起出器)4顶出,同时滑板返回到起始位置,然后进料装置的闭锁打开,放入另一个基础件。

二、多工位自动装配机对三个零件以上的产品通常用多工位装配机进行装配,装配操作由各个工位分别承担。

多工位装配机需要设置工件传送系统,传送系统一般有回转式或直进式两种。

工位的多少由操作的数目来决定,如进料、装配、加工、试验、调整、堆放等。

传送设备的规模和范围由各个工位布置的多种可能性决定。

各个工位之间有适当的自由空间,使得一旦发生故障,可以方便地采取补偿措施。

一般螺钉拧入、冲压、成形加工、焊接等操作的工位与传送设备之间的空间布置小于零件送料设备与传送设备之间的布置。

图6-12所示为供料设备在回转式自动装配机上的两种不同布置。

对进料设备的具体布置是由零件的定位和供料方向决定的,因此有不同的空间需求。

图6-12a表示零件定位和进料方向是一致的,采用这种布置时,进料轨道可以通过回转工作台的中心。

图6-12b表示零件定位和进料方向成90º夹角,采用这种布置时,进料轨道应放在与回转工作台相切的位置,以便保持零件的正确装配位置。

机械行业智能制造与装配方案第1章智能制造概述 (3)1.1 智能制造的定义与特点 (3)1.2 智能制造技术的发展趋势 (3)1.3 智能制造在机械行业中的应用 (4)第2章装配工艺与设备选型 (4)2.1 装配工艺流程设计 (4)2.1.1 装配工艺流程概述 (4)2.1.2 装配工艺流程设计原则 (4)2.1.3 装配工艺流程设计步骤 (5)2.2 装配设备选型与布局 (5)2.2.1 装配设备选型原则 (5)2.2.2 装配设备选型方法 (5)2.2.3 装配设备布局 (5)2.3 自动化装配线的设计与优化 (6)2.3.1 自动化装配线设计原则 (6)2.3.2 自动化装配线设计方法 (6)2.3.3 自动化装配线优化 (6)第3章传感器与执行器技术 (6)3.1 传感器技术在智能制造中的应用 (6)3.1.1 传感器概述 (6)3.1.2 常用传感器类型 (6)3.1.3 传感器在智能制造中的应用实例 (7)3.2 执行器技术在智能制造中的应用 (7)3.2.1 执行器概述 (7)3.2.2 常用执行器类型 (7)3.2.3 执行器在智能制造中的应用实例 (7)3.3 传感器与执行器的集成与控制 (7)3.3.1 集成方案 (7)3.3.2 控制策略 (7)3.3.3 应用案例 (8)第4章机器视觉与识别技术 (8)4.1 机器视觉系统的组成与原理 (8)4.1.1 图像采集模块 (8)4.1.2 图像处理模块 (8)4.1.3 识别与判断模块 (8)4.1.4 控制与执行模块 (8)4.1.5 机器视觉原理 (8)4.2 图像处理与分析技术 (8)4.2.1 图像预处理 (8)4.2.2 特征提取 (9)4.2.3 图像分割 (9)4.3 识别技术在装配过程中的应用 (9)4.3.1 物体识别 (9)4.3.2 位置识别 (9)4.3.3 缺陷识别 (9)4.3.4 装配顺序识别 (9)4.3.5 质量检测 (9)第5章技术应用 (9)5.1 工业概述 (9)5.1.1 工业定义与分类 (10)5.1.2 工业技术特点 (10)5.1.3 工业在机械行业中的应用 (10)5.2 编程与控制技术 (10)5.2.1 编程技术 (10)5.2.2 控制技术 (10)5.2.3 视觉系统 (10)5.3 系统集成与优化 (10)5.3.1 系统集成 (10)5.3.2 系统优化 (10)5.3.3 系统在机械行业的应用案例 (10)第6章智能制造系统控制与调度 (11)6.1 智能制造系统的控制策略 (11)6.1.1 智能控制策略概述 (11)6.1.2 智能控制策略的关键技术 (11)6.1.3 智能控制策略的应用实例 (11)6.2 生产调度与优化 (11)6.2.1 生产调度概述 (11)6.2.2 生产调度方法 (11)6.2.3 生产优化方法 (12)6.3 数据采集与分析在智能制造中的应用 (12)6.3.1 数据采集技术 (12)6.3.2 数据分析方法 (12)第7章质量管理与故障诊断 (12)7.1 质量管理方法与工具 (12)7.1.1 质量管理方法 (13)7.1.2 质量管理工具 (13)7.2 装配质量检测与评价 (13)7.2.1 装配质量检测 (13)7.2.2 装配质量评价 (13)7.3 故障诊断与预测技术 (13)7.3.1 故障诊断技术 (14)7.3.2 故障预测技术 (14)第8章数字化设计与仿真 (14)8.1 数字化设计与仿真技术概述 (14)8.2 基于模型的定义(MBD)技术 (14)8.3 仿真分析与优化在智能制造中的应用 (15)第9章工业互联网与大数据 (15)9.1 工业互联网技术概述 (15)9.1.1 工业互联网的定义与架构 (15)9.1.2 工业互联网的关键技术 (15)9.2 大数据在智能制造中的应用 (15)9.2.1 大数据技术简介 (16)9.2.2 大数据在智能制造中的应用实例 (16)9.3 云计算与边缘计算在智能制造中的融合 (16)9.3.1 云计算与边缘计算的概念 (16)9.3.2 云计算与边缘计算在智能制造中的应用 (16)9.3.3 云计算与边缘计算的协同发展 (16)第10章案例分析与发展趋势 (16)10.1 智能制造与装配成功案例分析 (16)10.2 智能制造与装配面临的挑战与机遇 (17)10.3 智能制造与装配的未来发展趋势 (17)第1章智能制造概述1.1 智能制造的定义与特点智能制造是依托现代信息技术、网络技术和大数据技术,通过对生产全过程的智能化管理和控制,实现制造过程的高效、节能、质量稳定和个性化定制。

机械工业智能化装配与检测方案第1章绪论 (3)1.1 背景与意义 (3)1.2 国内外研究现状 (3)1.3 发展趋势 (3)第2章智能化装配技术概述 (4)2.1 装配技术发展历程 (4)2.2 智能化装配系统组成 (4)2.3 智能化装配关键技术 (5)第3章智能化装配工艺规划 (5)3.1 装配工艺流程设计 (5)3.1.1 工艺流程概述 (5)3.1.2 关键装配工序识别 (5)3.1.3 工艺流程参数定义 (5)3.2 装配路径优化 (6)3.2.1 装配路径规划原则 (6)3.2.2 装配路径优化算法 (6)3.2.3 装配路径优化实施 (6)3.3 装配工艺参数选择 (6)3.3.1 工艺参数选择原则 (6)3.3.2 装配力矩控制 (6)3.3.3 装配精度控制 (6)3.3.4 装配速度与效率 (6)3.3.5 装配工艺参数数据库建立 (6)第4章装配系统 (6)4.1 装配系统概述 (6)4.2 选型与布局 (7)4.2.1 选型 (7)4.2.2 布局 (7)4.3 编程与控制 (7)4.3.1 编程 (7)4.3.2 控制 (7)4.3.3 视觉系统 (8)第5章智能检测技术概述 (8)5.1 检测技术发展历程 (8)5.2 智能检测系统组成 (8)5.2.1 传感器 (8)5.2.2 数据采集与处理 (8)5.2.3 控制与决策 (8)5.2.4 执行机构 (9)5.3 智能检测关键技术 (9)5.3.1 传感器技术 (9)5.3.3 控制策略与算法 (9)5.3.4 通信技术 (9)5.3.5 机器视觉技术 (9)5.3.6 人工智能技术 (9)第6章智能视觉检测 (9)6.1 视觉检测原理 (9)6.2 智能视觉检测系统设计 (10)6.2.1 系统硬件设计 (10)6.2.2 系统软件设计 (10)6.3 视觉检测算法及应用 (10)6.3.1 视觉检测算法 (10)6.3.2 视觉检测应用 (11)第7章智能传感器检测 (11)7.1 智能传感器概述 (11)7.2 智能传感器选型与应用 (11)7.3 数据处理与分析 (12)第8章装配与检测质量控制 (12)8.1 质量控制方法 (12)8.1.1 统计过程控制(SPC) (12)8.1.2 面向装配的设计(DFA) (12)8.1.3 智能检测技术 (12)8.2 质量数据采集与分析 (12)8.2.1 数据采集 (13)8.2.2 数据传输与存储 (13)8.2.3 数据分析 (13)8.3 质量改进措施 (13)8.3.1 优化装配工艺 (13)8.3.2 人员培训与技能提升 (13)8.3.3 设备维护与升级 (13)8.3.4 质量管理体系建设 (13)8.3.5 跨部门协同改进 (13)第9章智能化装配与检测系统集成 (13)9.1 系统集成概述 (13)9.2 硬件系统集成 (14)9.2.1 硬件设备选型 (14)9.2.2 硬件设备布局 (14)9.2.3 硬件设备接口与通信 (14)9.2.4 硬件设备调试与优化 (14)9.3 软件系统集成 (14)9.3.1 软件架构设计 (14)9.3.2 数据库设计与实现 (14)9.3.3 控制算法与策略 (14)9.3.4 人机界面设计 (14)9.3.6 系统优化与升级 (14)第10章案例分析与应用前景 (15)10.1 装配与检测应用案例 (15)10.1.1 案例一:汽车制造业智能化装配线 (15)10.1.2 案例二:航空发动机智能化检测技术 (15)10.2 智能化装配与检测在典型行业的应用 (15)10.2.1 汽车行业 (15)10.2.2 航空航天行业 (15)10.2.3 电子制造业 (15)10.3 发展前景与挑战 (15)10.3.1 发展前景 (15)10.3.2 挑战 (15)第1章绪论1.1 背景与意义科技的飞速发展,机械工业作为国家经济的支柱产业,正面临着深刻的变革。

汽车配件制造智能化生产流程设计方案第1章绪论 (3)1.1 项目背景 (4)1.2 研究目的与意义 (4)1.3 国内外研究现状分析 (4)第2章汽车配件制造工艺概述 (5)2.1 汽车配件分类与特点 (5)2.2 传统制造工艺流程分析 (5)2.3 智能化制造趋势与发展方向 (6)第3章智能化生产系统设计原则与要求 (6)3.1 设计原则 (6)3.1.1 实用性原则 (6)3.1.2 灵活性原则 (7)3.1.3 开放性原则 (7)3.1.4 安全性原则 (7)3.1.5 可持续发展原则 (7)3.2 设计要求 (7)3.2.1 生产效率 (7)3.2.2 产品质量 (7)3.2.3 设备利用率 (7)3.2.4 数据采集与处理 (7)3.2.5 信息安全 (7)3.3 生产系统架构设计 (7)3.3.1 设备层 (7)3.3.2 控制层 (7)3.3.3 管理层 (8)3.3.4 数据分析层 (8)3.3.5 应用层 (8)第4章智能化生产线规划与布局 (8)4.1 生产线规划方法 (8)4.1.1 确定生产规模及产品结构 (8)4.1.2 分析生产过程及工艺流程 (8)4.1.3 选择合适的生产线类型 (8)4.1.4 制定生产线布局方案 (8)4.2 设备选型与布局设计 (8)4.2.1 设备选型原则 (8)4.2.2 设备选型依据 (8)4.2.3 设备布局设计 (9)4.2.4 设备连接与自动化集成 (9)4.3 生产线自动化程度分析 (9)4.3.1 关键工序自动化 (9)4.3.2 非关键工序自动化 (9)4.3.4 智能化生产线效益分析 (9)第5章智能化生产设备选型与集成 (9)5.1 设备选型原则 (9)5.1.1 高效性原则:设备应具备高效的生产能力,提高生产效率,降低生产成本。

(9)5.1.2 精准性原则:设备在加工过程中应保证产品尺寸精度和表面质量,满足汽车配件的高品质要求。