机器人滚边技术入门

- 格式:pdf

- 大小:330.43 KB

- 文档页数:3

浅谈汽车行业机器人滚边设备技术要求摘要:当前汽车行业为了追求产品更加动感的外形造型需要,对比传统车身门盖内外板的连接工艺上使用传通模具和压机进行包边,由于外板的包边轮廓要根据车身外形的变化而变化,沿整个轮廓包边的角度也不同,包边过渡急剧变化的区域和包边角度过大的区域,传统压合包边工艺已经非常困难,难以满足汽车造型需要要求和工艺质量要求。

同时传统的冲压包边模具占地多,设备投入成本高,车型共用型柔性差。

如今主流汽车厂为了缩短汽车开发周期、提高产品竞争力,大量采用新型内外板的连接技术—机器人滚边技术逐渐应用于汽车焊装门盖、侧围、顶盖的生产中。

关键词:机器人滚边、滚边胎膜。

1.术语和定义滚边(或叫辊边)是包边的一种,机器人滚边工艺是机器人按预定的程序和轨迹控制滚边工具的运动,将部件按相应程序进行折边处理的工艺过程。

按照滚边成型类型分标准式滚边、水滴式滚边、楔边式包边、特殊式包边;按照滚边头设备分为普通滚边、飞行滚边。

2.滚边工装设备技术要求2.1滚边胎膜技术要求2.1.1 滚边胎模的设计基于产品闭合数据,滚边胎膜的形状被设计成一个整体式结构,中间设计有相应的加强筋。

胎膜设计时需要考虑外板的打开角度、翻边高度、折边缩进量(Roll in),在胎膜正式设计前其一般是确定的。

常见胎膜外轮廓面设计,一种设计形式为胎模的轮廓尺寸相对产品轮廓大0.3mm~1.0mm;另一种为胎膜的轮廓尺寸与产品轮廓同样大小,胎膜调试基准面是否采用60°倒角不做强制要求;胎膜轮廓线与零件是否平齐不做强制要求。

2.1.2 滚边胎膜的公差和型面以及外轮廓有关,在滚边胎膜中需要设计四个基准孔用于胎膜精度标定使用,基准孔需要设置盖板,防止灰尘等进入基准孔从而影响测量精度。

2.1.3 胎模表面不允许有粘砂、夹砂、飞边、毛刺,浇冒口和氧化皮在出厂前需要清理干净,不允许存在影响胎膜铸件性能的裂纹、缩孔、夹渣、穿透性气孔等。

2.1.4 螺纹孔与螺丝孔、螺纹孔与销孔之间的尺寸公差为±0.2mm,销孔到基准孔之间的尺寸公差为±0.02mm。

机器人滚边技术浅析张云;农明满;雷志华【摘要】针对几种常见的包边工艺进行研究分析,并对其优缺点进行归纳总结.详细阐述了机器人滚边技术相比传统包边技术的优势,重点介绍了机器人滚边系统的设备组成和功能,根据实际生产中机器人滚边技术的质量缺陷,归纳了滚边质量的控制方法和问题解决措施,以指导高柔性的滚边技术更好地应用于汽车制造领域.【期刊名称】《汽车工艺与材料》【年(卷),期】2016(000)001【总页数】6页(P1-5,10)【关键词】滚边技术;机器人;质量缺陷;控制方法【作者】张云;农明满;雷志华【作者单位】上汽通用五菱汽车股份有限公司,柳州545007;上汽通用五菱汽车股份有限公司,柳州545007;上汽通用五菱汽车股份有限公司,柳州545007【正文语种】中文【中图分类】U466汽车行业竞争愈来愈激烈,为满足消费者多样化需求,汽车制造商需要在短周期、低成本的前提下制造出高品质、多外形的汽车,这样才能立于不败之地。

车身覆盖件(尤其是汽车左/右前车门、左/右后车门,发动机罩盖和行李箱盖,即称四门两盖)作为汽车车身的主要外观部件,其外观质量和轮廓精度的重要性不言而喻。

包边工艺作为门盖零件在车身生产线的最后一道工序,决定了门盖总成装配到白车身的均匀间隙性、良好面差度及产品稳定性。

机器人滚边技术作为一项新包边技术,具有柔性化制造、生产率高、设备一次性投入小及维护成本低、作业面积小等显著特点,适应当前汽车制造业潮流,为汽车行业所青睐。

汽车生产工艺中的包边技术是指车身外板折边后包住内板的成型工艺,即通过外板四周边缘的翻边弯曲变形,将内板四周包压在其内形成牢固的连接,见图1。

1.1 包边工艺分类常见的门盖包边工艺可分为四种形式,即手工包边工艺、压力模具包边工艺、桌式包边工艺以及机器人滚边工艺。

前三种可归为传统包边工艺,而机器人滚边技术是近年发展的新技术。

以上四种包边工艺的包边过程大同小异,即翻边、预滚边、终滚边。

机器人水滴滚边技术的研究和应用探讨机器人水滴滚边技术是指机器人自主地沿着边缘移动的能力,类似于水滴在平面上滚动的方式。

这种技术对于机器人在复杂环境中的导航和运动控制具有重要意义,可以帮助机器人更灵活地适应各种场景,提高其自主感知和决策能力。

在研究方面,机器人水滴滚边技术主要涉及两个方面:一是环境感知与边缘检测,二是运动规划与控制。

1. 环境感知与边缘检测:机器人需要通过传感器感知周围环境,识别出与机器人所在位置最近的边缘。

这可以通过激光雷达、视觉传感器等实现。

激光雷达可以提供高精度的距离信息,可以用于检测周围环境的边界;视觉传感器可以提供图像信息,通过图像处理算法可以实现对边缘的检测和识别。

2. 运动规划与控制:在感知到边缘之后,机器人需要根据当前位置和环境信息进行路径规划,确定沿边移动的路径。

路径规划可以使用图搜索算法、机器学习算法等方法来实现。

在路径规划确定后,机器人需要进行运动控制,实现沿边移动。

运动控制可以利用轮式机器人的差速控制方法,也可以通过机械臂的移动来实现。

机器人水滴滚边技术的应用可以广泛涉及到各个领域。

以下是一些可能的应用场景:1. 物流仓储:机器人可以在仓库中灵活地滚动,准确地识别货架的边缘,并进行精确的移动和操作,提高仓库的物流效率和自动化程度。

2. 家庭服务机器人:机器人可以自主地在室内环境中滚动,识别家具的边缘,避开障碍物,提供家居服务,如打扫卫生、送餐等。

3. 农业机器人:机器人可以在农田中自主滚动,识别田块的边缘,进行精确的播种、施肥和喷洒等操作,提高农作物生产效率和减少农药的使用。

4. 智能车辆:机器人车辆可以利用水滴滚边技术,在复杂的城市交通环境中自主导航,识别道路边缘,避免碰撞,并进行精确的控制和停车。

机器人滚边机安全操作规程一、控制系统上电条件1、光栅复位:红色柱灯熄灭;2、安全门关闭;3、急停复位;4、按下启动按钮,机器人上电。

二、安全操作流程1、胎膜在上件位置,转台处于正转到位,绿色柱灯闪烁;2、操作工上外板工件,然后上内板工件;3、工件到位之后,关闭手动汽缸A1和BI,确保四个零件检测传感器都检测到位后,退出光栅区域,按下工位操作盒确认按钮;4、机器人开始进行边门滚边程序,在此过程中操作者严禁进入机器人及滚边机作业范围;5、滚边完成后,转台旋转180度,转台回转到位,气缸全部打开,工位操作盒绿色柱灯闪烁,操作工方可进入光栅区域,H组吸盘停止吸气,操作工取下边门工件。

注:手动自动开关打到自动,自动指示灯闪烁,按启动按钮,自动指示灯长亮,说明系统已经进入自动模式。

三、电机转动条件:1、不管是正转还是反转,以下3个条件必须满足:a.光栅被确认b.机器人在Home位置c.没有急停2、另外要想正转或反转,条件如下:-----正转(或反转)(自动模式):右门(或左门)胎膜从上件位置转动到滚边位置,左门(或右门)从滚边位置转动到上(或下)件位置。

a、右门(或左门)工件已上好,右门(或左门)胎膜气缸全部夹紧;左门(或右门)门胎膜没有件,左门(或右门)胎膜气缸全部打开;b、右门(或左门)工件已上好,右门(或左门)胎膜气缸全部夹紧,左门(或右门)有件并且滚边结束,左门(或右门)胎膜气缸全部夹紧或B组定位销气缸不夹紧;c、右门(或左门)胎膜没有件,右门(或左门)胎膜气缸全部打开,左门(或右门)胎膜气缸全部夹紧或B组定位销气缸不夹紧。

四、手动气缸动作条件:1、上下件位置:光栅被确认;2、滚边位置:机器人在Home位置五、自动气缸动作条件:1、上下件位置:光栅被确认。

2、机器人没有在任何一个segment中运行,或任意滚边segment运行完成,或者机器人在home位置。

六、光栅被闯之后有以下影响:1、电机不能转动。

机器人滚边应用中的常见问题及解决思路吴飞;皮智波【摘要】本文主要介绍机器人滚边工艺在株洲分公司车门生产应用中常见的问题,阐述质量问题与滚边系统、滚边工艺、冲压件状态及机器人调试等的关联,总结经验为机器人滚边常见质量问题提供解决思路.【期刊名称】《现代制造技术与装备》【年(卷),期】2018(000)008【总页数】3页(P143-145)【关键词】滚边缺陷;柔性;系统设计;系统结构;调试【作者】吴飞;皮智波【作者单位】北京汽车股份有限公司株洲分公司,株洲 412000;北京汽车股份有限公司株洲分公司,株洲 412000【正文语种】中文1 机器人滚边系统概述机器人滚边工艺具有柔性强、滚边质量好、调试便捷、生产节拍快等优势,是目前主机厂经常采用的车身覆盖件的包边方式之一。

机器人滚边系统主要有以下几个部分构成:机器人及其控制系统;定位夹具及切换系统;滚边胎模;滚边工具;PLC控制系统及相关安全生产附件。

随着技术的成熟发展,目前先进的滚边岛生产节拍能够达到60JPH。

株洲分公司轿车线的滚边节拍经过2016年技改技措项目改造后能达到62JPH,单个滚边岛每个小时能够生产62个车门/岛。

目前,四门两盖只有3个滚边岛,能够配套主线31JPH生产节拍。

2 机器人滚边应用中常见缺陷机器人滚边质量与冲压件、设备状态、机器人轨迹等各个环节都相关,因此,其中的某一个环节出问题都有可能造成滚边质量问题,给产品造成缺陷,下面对机器人滚边应用的常见问题予以剖析,并阐述其解决思路。

2.1 与滚边系统设计相关的缺陷2.1.1 机器人选型时,负载偏小车身覆盖件目前大都采用冷轧板,要求预包边的压力在700~800N,终包边的压力在1500N。

包边的压力都是来源于滚边机器人,因此,滚边机器人的选型一定要符合滚边工艺的要求。

在负载满足工艺要求的前提下,机器人的手腕扭矩也应满足滚边要求。

如ABB6700-200的负载是200kg,手腕扭矩981Nm,而ABB 6700-235的负载是235kg,手腕扭矩1324Nm。

滚边技术入门1. 简介1.1 定义:滚边技术是指利用机械臂或其他自动化设备,通过特定的算法和传感器来实现对工件表面进行精确控制,并完成沿着边缘移动的操作。

1.2 应用领域:该技术广泛应用于电子产品组装、汽车零部件加工等行业中。

2. 原理与方法2.1 感知系统:- 视觉传感器:使用摄像头获取图像信息,识别目标物体及其位置。

- 接触力传感器:测量接触点处施加在物体上的压力大小,以调整运动轨迹和保证安全性。

2.2 控制策略:- PID控制算法: 根据当前误差值计算出合适的修正量并输出给执行单元。

3.硬件配置要求在进行滚边任务时需要以下硬件配套:- 具有足够能扩展I/O口数量且稳定可靠通信能力;- 高分辨率视觉采集卡;- 快速响应高精度伺服驱动器;- 高精度编码器。

4. 操作步骤4.1 准备工作:- 确保机械臂或自动化设备正常运行。

- 安装并配置所需的传感器和控制系统。

4.2 设置参数:根据具体任务要求,设置滚边速度、力量等相关参数,并进行校准调整。

4.3 运行程序:将开发好的滚边算法加载到控制系统中,并启动执行。

监测实时数据以确保操作正确性与安全性。

5.注意事项在使用滚边技术时需要注意以下事项:- 要定期检查硬件设备是否损坏或松散,及时维修更换;- 对于不同类型的物体表面特征差异大,在选择合适视觉采集卡和图像处理软件上下功夫;6.附件:本文档无涉及附件内容,请参考其他相关资料获取详细信息。

7.法律名词及注释:a) PID 控制算法: Proportional Integral Derivative Control Algorithm 的缩写, 是一种经典反馈控制方法,基于误差信号对比来计算输出值用以纠偏.。

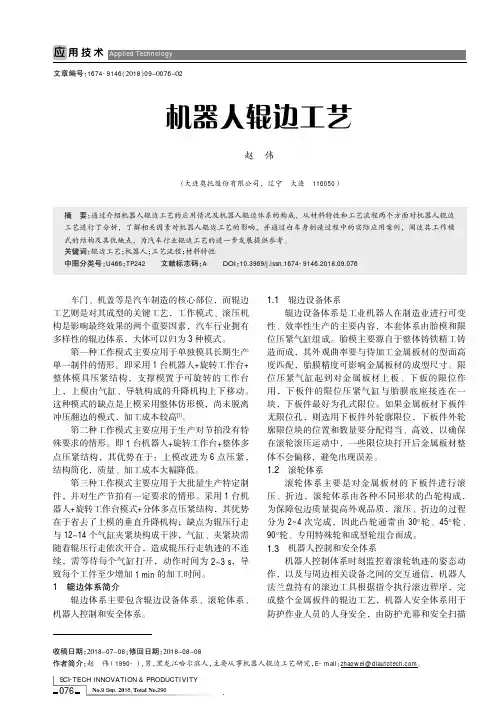

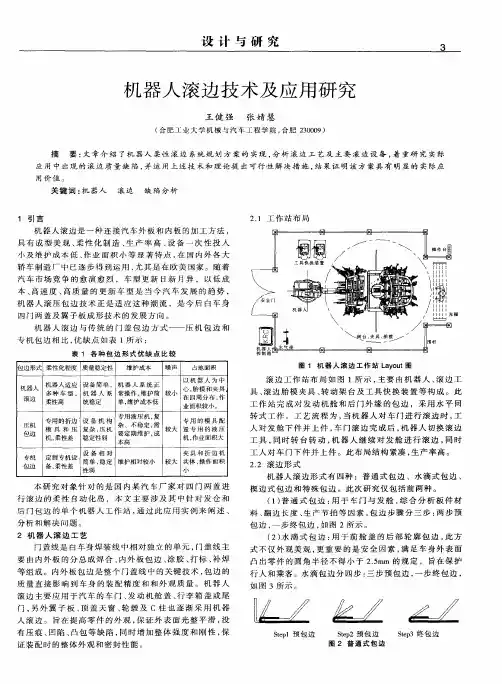

车门、机盖等是汽车制造的核心部位,而辊边工艺则是对其成型的关键工艺,工作模式、滚压机构是影响最终效果的两个重要因素,汽车行业拥有多样性的辊边体系,大体可以归为3种模式。

第一种工作模式主要应用于单独模具长期生产单一制件的情形。

即采用1台机器人+旋转工作台+整体模具压紧结构,支撑模置于可旋转的工作台上,上模由气缸、导轨构成的升降机构上下移动。

这种模式的缺点是上模采用整体仿形模,尚未脱离冲压翻边的模式,加工成本较高[1]。

第二种工作模式主要应用于生产对节拍没有特殊要求的情形。

即1台机器人+旋转工作台+整体多点压紧结构,其优势在于:上模改进为6点压紧,结构简化,质量、加工成本大幅降低。

第三种工作模式主要应用于大批量生产特定制件,并对生产节拍有一定要求的情形。

采用1台机器人+旋转工作台模式+分体多点压紧结构,其优势在于省去了上模的垂直升降机构;缺点为辊压行走与12~14个气缸夹紧块构成干涉,气缸、夹紧块需随着辊压行走依次开合,造成辊压行走轨迹的不连续,需等待每个气缸打开,动作时间为2~3s ,导致每个工件至少增加1min 的加工时间。

1辊边体系简介辊边体系主要包含辊边设备体系、滚轮体系、机器人控制和安全体系。

1.1辊边设备体系辊边设备体系是工业机器人在制造业进行可变性、效率性生产的主要内容,本套体系由胎模和限位压紧气缸组成。

胎模主要源自于整体铸铁精工铸造而成,其外观曲率要与待加工金属板材的型面高度匹配,胎膜精度可影响金属板材的成型尺寸。

限位压紧气缸起到对金属板材上板、下板的限位作用,下板件的限位压紧气缸与胎膜底座接连在一块,下板件最好为孔式限位。

如果金属板材下板件无限位孔,则选用下板件外轮廓限位,下板件外轮廓限位块的位置和数量要分配得当、高效,以确保在滚轮滚压运动中,一些限位块打开后金属板材整体不会偏移,避免出现误差。

1.2滚轮体系滚轮体系主要是对金属板材的下板件进行滚压、折边,滚轮体系由各种不同形状的凸轮构成,为保障包边质量提高外观品质,滚压、折边的过程分为2~4次完成,因此凸轮通常由30°轮、45°轮、90°轮、专用特殊轮和成型轮组合而成。

Automobile Parts 2021.04107Analysis of the Roll Edge Process of the Robot机器人滚边工艺浅析收稿日期:2020-10-14作者简介:李俊峰(1985 ),男,本科,工程师,研究方向为机器人滚边工艺设计开发㊁方案规划及现场调试㊂E-mail:55108965@㊂DOI :10.19466/ki.1674-1986.2021.04.024机器人滚边工艺浅析李俊峰,张东强,张辰(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000)摘要:详细阐述了机器人滚边工具结构㊁内外板定位夹紧方式以及胎模重要部件的设计参数,结合现场实际案例,对连杆的结构㊁滚轴的材质以及滚轮的保养周期进行分析㊂通过夹紧方式的工作原理,对比各种结构的优缺点,并介绍结构设计时的注意事项㊂为其他厂家设计生产提供参考㊂关键词:机器人;滚边工艺;夹具定位中图分类号:U466;U468.2+2Analysis of the Roll Edge Process of the RobotLI Junfeng,ZHANG Dongqiang,ZHANG Chen(R&D Center of Great Wall Motor Company,Automotive EngineeringTechnical Center of Hebei,Baoding Hebei 071000,China)Abstract :The roller side tool structure,the internal and external plate positioning and clamping mode and the design parameters of the important parts of the tire mold were elaborated in bined with the actual cases in the field,the structure of the connecting rod,the material of the roller and the maintenance cycle of the roller were analyzed.Through the working principle of the clamping way,the advanta-ges and disadvantages of various structures were compared,and the matters needing attention in the structure design were introduced.It pro-vides reference for the design and production of other manufacturers.Keywords :Robot;Roll edge process;Fixture positioning0㊀引言随着汽车市场进入红海,各大车企纷纷投放大量新车型以提高竞争力㊂这时,每款车型是否能及时上市,上市后是否能及时更新换代就成为一款车型是否成功的一个重要因素㊂为此,各大车企采用柔性化线体对多种车型在同一条生产线体上进行生产㊂以五门一盖的包边工艺为例,传统一般使用液压机通过包边模进行包边,但在柔性线体上,由于液压机占用空间大,车型切换困难,在多车型共线时无法满足车型切换需求㊂如今已被切换方便㊁使用空间小㊁调试周期短的机器人滚边工艺所替代㊂1㊀滚边工艺滚边工艺即机器人滚边工艺(Robot Hemming Process ),是一种依靠程序控制机器人,带动机器人上的辊边工具,对其放置在胎模上的车门㊁机盖等制件进行包边的工艺[1]㊂其中,辊边工具㊁胎模及胎模上的夹具是滚边工艺的重点和难点㊂2㊀滚边工具滚边工具是连接在机器人端头的机构,主要由连杆㊁滚轴㊁滚轮这三部分组成(图1),是实现机器人滚边的重要组成部分㊂图1㊀滚边工具2.1㊀连杆连杆是将滚轴与机器人连接起来的部分,是力量传输和控制的关键部件㊂按结构形式主要分为刚性结构(图2)㊁弹簧式结构(图3)和气控式结构(图4)㊂刚性结构在实际应用时,由于周围没有管线㊁轨迹调试灵活,适用于空间狭小㊁轨迹复杂的滚边㊂但由于是刚性接触,滚头在接触胎模或制件时力量很大,对滚边工具的寿命和机器人的精度都有很大的影响㊂弹簧式结构是在刚性结构的基础上,在内部增加弹簧,以保证滚轮在刚性接触时有一个缓冲力㊂这种结构的滚边力源为弹簧力,弹簧的压缩量靠装配精度来保证,装配精度直接影2021.04 Automobile Parts 108Trend & Summary响着力源大小,导致滚边压力不可控,调试困难㊂最后一种为气控式结构,它是在弹簧式结构的基础上,将弹簧更换成气缸,由可编程序控制器(Progammable Logic Controller,PLC)系统控制比例阀,通过比例阀更改气压的大小来控制滚边压力㊂这样因滚压力引起品质问题时可不更改轨迹,通过更改输入气压来解决,缩短调试周期㊂且滚边力是由气缸控制,只要气压恒定,对其装配精度要求不高㊂因此,气控式结构被广泛应用㊂㊀㊀图2㊀刚性结构㊀㊀㊀㊀㊀㊀㊀㊀㊀图3㊀弹簧式结构图4㊀气控式结构2.2㊀滚轴滚轴在使用过程中冲击力大,因此,对材料的韧性和抗疲劳强度要求都很高,通过各种材质性能对比和实际生产验证㊂42CrMo具有高强度的韧性,抗疲劳极限和抗多次冲击能力强,可用于滚轴㊂2.3㊀滚轮滚轮是直接接触制件的部位,它的精度直接影响着产品质量㊂在实际生产过程中,滚轮与板件摩擦,当生产一定数量后,滚轮开始磨损变小,接触面偏移,产品质量下降㊂因此,在量产时,每生产5000台份后,需要对滚轮直径进行测量,当磨损量大于0.2mm时,就需要更换新的滚轮,以保证产品质量㊂3 夹具定位滚边是由机器人完成机盖内外板包合的工艺,在滚边之前,内外板是分开的,因此,在夹具定位设计时,内外板需要分别进行控制定位㊂3.1㊀内板定位及夹紧通常内板采用孔定位的方式进行定位,为保证最终车门总成精度,减少公差累计,选取的内板定位孔需与内板检具㊁焊装内板总成夹具和总成检具的定位孔保持一致㊂而在冲压生产制件时,定位孔的孔精度会比其他孔的孔位精度高一些,故内板定位孔直接沿用前工序的定位孔即可㊂为保证在滚边过程中内板位置不会窜动,需在夹具上增加压紧装置㊂常用的压紧方式如图5 7所示㊂㊀㊀㊀图5㊀气缸压紧方式㊀㊀㊀㊀㊀图6㊀定位抓手压紧方式图7㊀翻板机构压紧方式气缸压紧方式是在产品周围安装6~8个翻转气缸,采用压块对其内板进行压紧㊂这种方式结构简单成本低,维护保养方便㊂但在机器人滚边过程中压紧臂需随机器人滚头而打开防止干涉,对节拍影响较大㊂定位抓手压紧方式是将压紧点分布在抓手上,待制件放到位后由机器人将抓手放至内板上[2],再由2~3个气缸压紧抓手,使内板固定㊂这种方式较气缸压紧方式来说压紧更牢固,稳定性高㊂但由于机器人滚边过程中需要避开气缸压紧位置,导致轨迹避让点多,滚边程序复杂,影响节拍㊂翻板机构压紧方式是在抓手定位压紧方式的基础上,将压紧气缸改为翻转气缸㊂不仅提高了压紧的稳定Automobile Parts 2021.04109性,对机器人滚边轨迹调试限制少,可有效提升节拍时间,提高滚边质量[3]㊂3.2㊀外板定位及夹紧通常外板制件造型简单,很少甚至没有孔位,按内板的孔定位方式已无法实现㊂需采用边定位和吸盘相结合的方式进行外板定位㊂常用的边定位方式有两种,分别是翻转导向块定位(图8)和弹簧块定位(图9)㊂翻转导向块是通过气缸将导向块翻转至外板边沿,在机器人滚边过程中,滚头经过时导向块需临时打开避免与滚头干涉㊂这种方式由于需要多次打开,外板定位精度相对较低㊂弹簧块定位是定位块由弹簧支撑安装在外板边沿,当机器人滚头经过时,定位块被滚轮压下,滚轮离开后,定位块通过弹簧弹力顶起[4]㊂相比翻转导向块定位,弹簧块定位结构简单㊁成本低,不影响节拍时间,被厂家广泛应用㊂㊀㊀图8㊀翻转导向块定位㊀㊀㊀㊀㊀㊀图9㊀弹簧块定位均匀支撑结构如图10所示㊂图10㊀均匀支撑结构吸盘是外板定位的辅助机构㊂它是通过真空发生器将吸盘和外板形成的腔体抽成真空,通过真空吸附外板,达到固定的作用㊂一般会在吸盘周围设计支撑结构,当支撑不均匀时,吸盘吸力会造成外板倾斜,这样不仅会在外板制件上留下硌痕,也会造成制件与胎模不贴合,导致滚边质量下降[5]㊂因此,在吸盘位置设计时,需要在吸盘周围均匀设计支撑结构(图10)保证制件稳定㊂4㊀胎模型面主要工作部位参数滚边是依靠滚轮对外板进行2~4次压合,最终完成内外板滚边包合的工艺[6],在滚边过程中,胎模四周边沿是主要工作部分,其结构样式直接影响着滚边质量,经过多种车型验证和现场经验累积,将其参数标准化,为后期设计提供方便(图11)㊂图11㊀胎模型面参数5㊀结束语滚边工艺已越来越多应用在各大车企中,为保证最终产品质量,需要对滚边工艺深入分析,对滚边工具㊁压紧定位方式以及胎模结构参数等进行总结,了解每种结构对滚边质量的影响㊂另外,内板法兰面的质量和外板的翻边高度等都对滚边质量有影响㊂这就需要在整改问题的同时不断分析总结,进而提升其工艺水平㊂参考文献:[1]周天剑,刘敦敦,逯志浩,等.高柔性滚边岛的规划布局设计[J].制造业自动化,2017,39(1):104-111.ZHOU T J,LIU D D,LU Z H,et yout design of highly flexible hemming island [J].Manufacturing Automation,2017,39(1):104-111.[2]张云,农明满,雷志华.机器人滚边技术浅析[J].汽车工艺与材料,2016(1):1-5,10.[3]林卫明.用于车门的机器人辊边工艺[J].汽车工艺与材料,2014(6):10-12,17.[4]尹洪宝,陈素平,田坤.用于白车身制造的机器人辊边工艺[J].现代零部件,2013(6):86-87.[5]王健强,张婧慧.机器人滚边技术及应用研究[J].现代制造技术与装备,2010(3):3-5.WANG J Q,ZHANG J H.Research on the technology and application of robotic roller hemming [J].Modern Manufacturing Technology and Equipment,2010(3):3-5.[6]朱西产,王洪杰.机器人滚边压合工作岛的应用[J].世界制造技术与装备市场,2016(3):67-77.Analysis of the Roll Edge Process of the Robot机器人滚边工艺浅析。

浅谈机器人滚边质量提升难点及对策苏华发布时间:2021-10-25T02:34:23.638Z 来源:《现代电信科技》2021年第10期作者:苏华[导读] 机器人滚边,是滚边操作中引入工业机器人,通过在机器人的手臂末端上安装滚轮,沿着板件折边线进行滚压包边的工艺。

(奇瑞商用车(安徽)有限公司安徽芜湖 241000)摘要:本文介绍了机器人滚边技术及其常见缺陷,结合实际项目的应用,探讨了前后盖机器人滚边调试中遇到的质量提升难点及解决对策。

关键词:机器人滚边;质量提升难点;对策前言机器人滚边,是滚边操作中引入工业机器人,通过在机器人的手臂末端上安装滚轮,沿着板件折边线进行滚压包边的工艺。

替代了传统的压机的包边方式,广泛应用于门盖、翼子板、顶盖、侧围轮罩等车身部件的制造,是近十年来国内逐渐兴起的车身外覆盖件内外板连接新技术,具有独特优势;但应用过程中也出现了相应问题。

针对应用过程中出现的缺陷和问题,业界已多有深入的研究。

本文从项目量产的生产准备角度出发,仅对调试过程中机器人滚边质量提升的难点及对策,作一定的探讨,其余不再赘述。

一、机器人滚边概述机器人滚边技术,最早是为解决铝制前盖的包边问题。

主要由三大系统构成:滚边胎模及夹具系统、滚轮系统和机器人及其控制系统,此外,还包括滚边胎膜切换系统,PLC控制系统及相关安全生产系统。

与传统的压机包边相比,具有柔性好、可适用大角度(130度)包边需求的特点和优势。

二、机器人滚边常见缺陷机器人滚边质量与冲压件、设备状态、机器人滚边轨迹等各个因素和环节相关,其中的某个环节出问题都有可能造成滚边质量问题,给产品带来缺陷。

缺陷按功能区分,可分为两大类:一是尺寸缺陷,从量产的角度看,滚边质量要优先保证尺寸质量,尺寸质量包括间隙和面差两个特性,通常使用滚边总成后的检具符合率来衡量,以不低于90%为目标。

二是外观类缺陷,主要包括如下几种:包边不实、包边波浪变形、包边棱线不顺、塌角、尖角等。

10.16638/ki.1671-7988.2020.21.055机器人滚边系统浅析郭松亮,李艳鹏,杨焱,邢文涛,郭艳杰(奇瑞商用车(安徽)有限公司河南分公司,河南开封475000)摘要:机器人滚边工艺现在已经被广泛地应用于汽车关键件的包边制造中。

文章详细介绍了机器人滚边系统,为天窗顶盖机器人滚边提供参考。

关键词:机器人滚边工艺;滚头系统;机器人及控制系统;滚边胎膜;冲压件质量;冲压件设计中图分类号:TP242.2 文献标识码:A 文章编号:1671-7988(2020)21-172-03Introduction To The Robot Edge Rolling System Of Skylight Roof CoverGuo Songliang, Li Yanpeng, Yang Yan, Xing Wentao, Guo Yanjie(Chery Commercial Vehicle (Anhui) Co., Ltd. Henan Branch, Henan Kaifeng 475000)Abstract:Robot roller hemming technology has been used to body-in-white key components in the manufacture of roller hemming. Based on introduction of robot roller hemming system. These provide reference for the roller hemming of sunroof during the vehicle manufacturing.Keywords: Robot hemming process; Roller head system; Robot and control system; Hemming membrane; Stamping quality; Stamping designCLC NO.: TP242.2 Document Code: A Article ID: 1671-7988(2020)21-172-031 引言随着社会的进步,世界汽车发展的趋势已由大批量生产向多品种、小批量生产转化。

压合技术及机器人滚边压合应用目前在汽车制造行业,机器人滚边压合技术是一项迅速发展的新型技术,具有维护成本低、成型美观、柔性化制造、调试周期短、设备一次性作业面积小等显著特点,在国内外各大汽车制造厂中己得到运用。

主要应用部件有顶盖天窗、发动机罩盖、行李厢盖、车门、翼子板和轮罩。

随着汽车市场竞争的愈演愈烈,车型更新日新月异,以低成本、高速度、高质量的更新车型是当今汽车发展的趋势,机器人滚边压合技术正是适应这种潮流,是今后白车身四门两盖及顶盖天窗成形技术的一个方向。

机器人滚边工艺是由机器人按预定的轨迹控制压合头或者零件的运动,将部件按相应程序进行翻边、压合处理。

其压合过程同传统压合形式相同,分为两个步骤:预压合,终压合,(图1)将经过冲压翻边的板料压合到0°,提高零件的外观质量,保证外表面的光整平滑,同时增强整体的强度和刚性,提高汽车的整体外观和密封性能。

根据不同的零件材料和零件的内外部几何结构,综合考虑生产节拍,机器人滚边将采用一次或多次预压合,每次的翻折角度为30°。

机器人滚边系统主要由压合头系统、底模夹具系统和机器人控制系统三部分组成,具有较高的柔性。

同一机器人可以通过调用不同的程序对多个产品进行压合,大大降低生产成本,单台设备占地面积小,噪声小且设备维修简单,维护成本低。

当更换车型时,只需要更换底模和夹具,修改机器人轨迹即可,降低产品的生产成本并缩短开发周期,提高产品竞争力(如图2)。

门盖压合弯曲的力学分析压合不同于简单的薄板弯曲,是一个复杂的薄板成形过程,板料弯曲的变形特性(如图3)。

在滚边工艺过程中不同区域的应变不同。

以滚轮处为界,前后应变状态正好相反。

根据图中颜色的不同来区分应力状态,应变的峰值主要集中在与滚轮直接接触处。

使用大、小两种直径滚轮做压合受力试验,压合过程中应力重要集中在滚轮之前,即滚轮即将接触的区域,且小滚轮产生的应力要远远大于大滚轮,综合分析,与大滚轮相比,小滚轮的产生的应力和应变都较大,其反映滚边质量上,则为小滚轮更易导致零件出现波浪起伏等缺陷,因此在滚边工艺中,应多方面考虑,结合零件的外形合理选择滚轮直径,以保证滚边质量。

MANUFACTURING AND PROCESS | 制造与工艺1 引言汽车的外观造型是顾客选择汽车的一个重要因素,而作为汽车外观件的四门两盖的外观质量非常重要。

四门两盖的内外板连接技术应用好坏在很大程度上决定了四门两盖等汽车外观件的质量。

机器人滚边技术因其产品品质稳定、调试周期较短等优点获得了不少汽车制造企业的首选。

因此汽车机器人滚边技术成为汽车行业广泛关注的一项焦点问题,并围绕其展开了大量的探究。

2 汽车机器人滚边技术概述汽车机器人滚边技术是指通过控制安装在机器人上的滚边工具(滚轮系统),在固定的滚边胎模夹具上,按预先设定的程序和轨迹,沿着已翻边的外板边缘对外板进行多次反复滚压,从而使外板包裹住内板,完成折边压合的一种连接技术。

[1]汽车机器人滚边系统主要包括三大部分:滚边夹具系统、滚轮系统、机器人及其控制系统。

2.1 滚边夹具系统滚边夹具系统由胎膜及定位夹紧部分组成,胎膜采用整体铸造数控加工而成,它的精度直接影响着车门的整体尺寸精度。

定位夹紧部分包括车门外板件的定位夹具及车门内板件的定位夹具。

外板件的定位方式首选孔定位,其次是型面定位,外板件的定位夹紧单元一般与胎模共用一个BASE,而内板件的定位方式一般多采用胎模夹具夹紧。

2.2 滚轮系统滚轮系统是整个系统中结构相对比较简单的部分,由各种不同形状的滚轮组合而成。

由于滚边技术本身的特点,滚边过程一般分为2-4次顺序完成,因此滚轮通常设计有郑亚菲 李奎江 刘莹琦 王楠 王静静郑州工商学院 河南省郑州市 450000摘 要:随着汽车行业竞争的加剧,汽车的外观造型越来越重要。

人们选择汽车的一个非常重要因素就是外观造型,因此,汽车车身外观件的外观质量重要性不必多说。

门盖、翼子板、顶盖及侧围轮罩等零件的内外板连接技术很大程度上决定了零件的外观质量。

机器人滚边技术因为其研发制造周期短,结构简单,占地面积小,易实现柔性生产,包边品质稳定,设备一次性投入小等优点逐步代替了手工包边、压力机模具包边、专机包边等工艺,是汽车车身外观件成形技术的发展方向。

一、ABB机器人滚边系统包括以下几个部分(已门线为例):

1.机器人:根据滚边负荷进行机器人选型(如IRB6640系列)

2.滚头:机器人运动时完成对开启件的滚边,滚头上的滚轮根据产品的特点而选型

3.胎膜:对工件的内外板可靠定位

4.定位夹具:将内外板合装后,由其它工位运到此工位。

定位夹具可以保证内外板的

位置关系,确保滚边质量

5.内外板:开启件的外板与胎膜完全贴合,位置由定位夹具保证

二、工艺方法:

1.门线一般采用三次滚压成型法,每次压合角度依次为 75°、 45°、 15°、一般第一遍和第二遍滚边是控制工件尺寸的,最后一边15°是控制表面质量的。

也有采用四次滚压成型法的,每次压合角度依次为 90°、75°、 45°、 15°。

2.在局部曲率变化大、形状复杂的部位配以多次滚压法完成滚边压合(如

P1,P2,P3,P4,P5,P6,P7,P8,P9,P10共10点。

一般顺序为P1-P10,若P4-P7有波纹,则应为P1,P2,P3,P4,P5,P6,P7,P6,P5,P4,P5,P6,P7,P8,P9,P10)。

3.最后一边滚边由于控制表面质量,所以一般会加Reltool指令:

如MoveL Reltool(P10 ,0,0,0), V300 , Z5,Tool\Wobj;它用于调压力。

或MoveL Reltool(P10 ,0,0,0\Rx:=70\Ry:=45\Rz:=15), V300 , Z5,Tool\Wobj;它用于调压力和微调工具角度。

三、机器人滚边过程中常见的缺陷如下:

1. 外板上出现明显的波纹

2. 角没有完全闭合或角上有小尖尖c

3. 局部宽度过大(在检具上可以检测出来)

4. 外观质量和尺寸缺陷

此上缺陷一般也都是用Reltool指令优化解决

滚边调试过程中常见的问题

6月23号:优化F49右后门顶角(顶角要求光滑无毛刺)

优化此处波浪一般采用往复滚边,

看情况适当加大或减小滚边头压力。