机器人滚边在汽车行业中的实际运用

- 格式:doc

- 大小:28.50 KB

- 文档页数:3

浅谈汽车行业机器人滚边设备技术要求摘要:当前汽车行业为了追求产品更加动感的外形造型需要,对比传统车身门盖内外板的连接工艺上使用传通模具和压机进行包边,由于外板的包边轮廓要根据车身外形的变化而变化,沿整个轮廓包边的角度也不同,包边过渡急剧变化的区域和包边角度过大的区域,传统压合包边工艺已经非常困难,难以满足汽车造型需要要求和工艺质量要求。

同时传统的冲压包边模具占地多,设备投入成本高,车型共用型柔性差。

如今主流汽车厂为了缩短汽车开发周期、提高产品竞争力,大量采用新型内外板的连接技术—机器人滚边技术逐渐应用于汽车焊装门盖、侧围、顶盖的生产中。

关键词:机器人滚边、滚边胎膜。

1.术语和定义滚边(或叫辊边)是包边的一种,机器人滚边工艺是机器人按预定的程序和轨迹控制滚边工具的运动,将部件按相应程序进行折边处理的工艺过程。

按照滚边成型类型分标准式滚边、水滴式滚边、楔边式包边、特殊式包边;按照滚边头设备分为普通滚边、飞行滚边。

2.滚边工装设备技术要求2.1滚边胎膜技术要求2.1.1 滚边胎模的设计基于产品闭合数据,滚边胎膜的形状被设计成一个整体式结构,中间设计有相应的加强筋。

胎膜设计时需要考虑外板的打开角度、翻边高度、折边缩进量(Roll in),在胎膜正式设计前其一般是确定的。

常见胎膜外轮廓面设计,一种设计形式为胎模的轮廓尺寸相对产品轮廓大0.3mm~1.0mm;另一种为胎膜的轮廓尺寸与产品轮廓同样大小,胎膜调试基准面是否采用60°倒角不做强制要求;胎膜轮廓线与零件是否平齐不做强制要求。

2.1.2 滚边胎膜的公差和型面以及外轮廓有关,在滚边胎膜中需要设计四个基准孔用于胎膜精度标定使用,基准孔需要设置盖板,防止灰尘等进入基准孔从而影响测量精度。

2.1.3 胎模表面不允许有粘砂、夹砂、飞边、毛刺,浇冒口和氧化皮在出厂前需要清理干净,不允许存在影响胎膜铸件性能的裂纹、缩孔、夹渣、穿透性气孔等。

2.1.4 螺纹孔与螺丝孔、螺纹孔与销孔之间的尺寸公差为±0.2mm,销孔到基准孔之间的尺寸公差为±0.02mm。

工业机器人在汽车制造中的应用案例工业机器人是一种能够自动执行重复性、危险性或高精度工作的智能机械设备。

它们在各个行业的生产线上发挥着重要作用,尤其在汽车制造领域。

本文将介绍几个工业机器人在汽车制造中的应用案例,以展示其在提高生产效率、质量控制和安全性方面的优势。

案例一:焊接机器人焊接是汽车制造中必不可少的工序之一,而工业机器人在焊接作业中的应用已经得到广泛应用。

以某汽车制造公司的生产线为例,他们引入了焊接机器人,用于汽车车身的焊接工艺。

这些机器人通过激光传感器和视觉系统,能够精确检测并找到焊接位置,然后自动执行焊接工作。

相比于传统的手工焊接,机器人的工作效率更高且具有更高的一致性和准确性,从而提高了焊接质量和生产效率。

案例二:装配机器人汽车的装配过程需要进行大量的零部件组装和安装工作,而装配机器人能够在这个过程中发挥重要作用。

例如,在发动机装配工序中,工业机器人通过视觉识别系统和机械手臂来执行发动机部件的组装工作。

机器人可以准确、稳定地拿取零部件并进行组装,避免了人为因素所引发的误差,并且能够快速完成高精度的任务。

装配机器人在提高生产效率的同时,还能够减少员工的劳动强度和提高工作安全性。

案例三:喷涂机器人在汽车制造中,车身的喷涂是一个关键的工序,而工业机器人在喷涂过程中的应用可以提高喷涂效果和工作效率。

传统的喷涂往往会受到施工者技术水平和环境因素的影响,而喷涂机器人可以通过预先设置的程序来实现一致、均匀的喷涂。

它们能够根据车身的形状和尺寸,自动调整喷涂角度和压力,从而实现高质量的喷涂效果。

此外,机器人喷涂也可以避免了有害气体的释放,提高了工作环境的安全性。

案例四:搬运机器人汽车制造过程中需要大量的物料搬运和仓储工作,而搬运机器人的引入可以提高生产效率和人力资源利用率。

以某汽车制造工厂的物流中心为例,他们使用搬运机器人来完成货物的搬运和摆放工作。

这些机器人通过激光导航系统和传感器,能够准确地识别和定位货物,并通过机械臂进行搬运操作。

机器人水滴滚边技术的研究和应用探讨机器人水滴滚边技术是指机器人自主地沿着边缘移动的能力,类似于水滴在平面上滚动的方式。

这种技术对于机器人在复杂环境中的导航和运动控制具有重要意义,可以帮助机器人更灵活地适应各种场景,提高其自主感知和决策能力。

在研究方面,机器人水滴滚边技术主要涉及两个方面:一是环境感知与边缘检测,二是运动规划与控制。

1. 环境感知与边缘检测:机器人需要通过传感器感知周围环境,识别出与机器人所在位置最近的边缘。

这可以通过激光雷达、视觉传感器等实现。

激光雷达可以提供高精度的距离信息,可以用于检测周围环境的边界;视觉传感器可以提供图像信息,通过图像处理算法可以实现对边缘的检测和识别。

2. 运动规划与控制:在感知到边缘之后,机器人需要根据当前位置和环境信息进行路径规划,确定沿边移动的路径。

路径规划可以使用图搜索算法、机器学习算法等方法来实现。

在路径规划确定后,机器人需要进行运动控制,实现沿边移动。

运动控制可以利用轮式机器人的差速控制方法,也可以通过机械臂的移动来实现。

机器人水滴滚边技术的应用可以广泛涉及到各个领域。

以下是一些可能的应用场景:1. 物流仓储:机器人可以在仓库中灵活地滚动,准确地识别货架的边缘,并进行精确的移动和操作,提高仓库的物流效率和自动化程度。

2. 家庭服务机器人:机器人可以自主地在室内环境中滚动,识别家具的边缘,避开障碍物,提供家居服务,如打扫卫生、送餐等。

3. 农业机器人:机器人可以在农田中自主滚动,识别田块的边缘,进行精确的播种、施肥和喷洒等操作,提高农作物生产效率和减少农药的使用。

4. 智能车辆:机器人车辆可以利用水滴滚边技术,在复杂的城市交通环境中自主导航,识别道路边缘,避免碰撞,并进行精确的控制和停车。

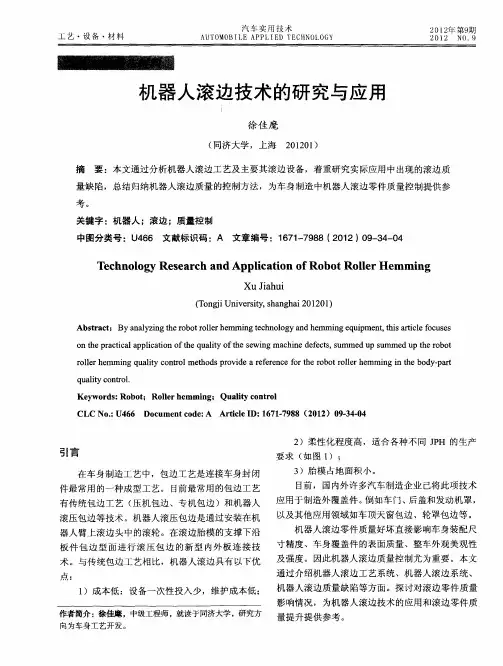

10.16638/ki.1671-7988.2021.011.041滚边机器人在四门二盖中运用刘阳(杭州吉利汽车有限公司,浙江杭州310000)摘要:相比于传统液压机包边,滚边机器人柔性化在汽车制造业得到广泛推广。

滚边技术主要运用在汽车四门二盖制造,四门二盖直接影响白车身整体产品质量,滚边机器人设备构造工艺参数设置选择在生产过程中起到关键性作用,文章主要针对滚边机器人设备组成、工艺和在生产过程中常见影响质量缺陷问题学习,提高设备人员对滚边机器人的掌握水平,进一步提升四门二盖产品质量。

关键词:滚边机器人;四门二盖;质量中图分类号:U466 文献标识码:A 文章编号:1671-7988(2021)11-129-04The Hemming Robot is Used in Four Doors and Two CoversLiu Yang( Hangzhou Geely Automobile Co., Ltd., Zhejiang Hangzhou 310000 )Abstract: The flexible application of hemming robots has been widely promoted in the automobile manufacturing industry compared with traditional hydraulic presses. Hemming technology is mainly used in the manufacture of four doors and two covers for automobiles. The four doors and two covers directly affect the overall product quality of the body in white. Parameter setting selection plays a key factor in the production process. The article mainly focuses on the composition and technology of the hemming robot and the common quality defects that affect the production process. It increases the equipment personnel to master the hemming robot and improves the quality of the four-door two-cover product. Keywords: Hemming robot; Four doors and two covers; QualityCLC NO.: U466 Document Code: A Article ID: 1671-7988(2021)11-129-041 引言汽车四门二盖(左前车门、右前车门、左后车门、右后车门、前盖、后盖)内外板之间装配不能采用焊接工艺[1],传统四门二盖包边工艺需起重机或其他装(承)载设备将模具吊装搬运到液压机上固定,人员将冲压零部件内外板放入模具内。

1.汽車包邊專機包邊—中國第一台車門包邊機是由被授與中國國務院表彰獎的研究員級高工–戴崇強(南京耀國機電工程有限公司)於廠發明生產完成的。

从此解决了工人直接用工具敲打成形的手工包边的劳动强度大, 噪声高, 而且产品的一致性差, 生产效率低, 质量难以保证, 不能适题。

從此解決了工人直接用工具敲打成形的手工包邊的勞動強度大, 噪聲高, 而且產品的一致性差, 生產效率低, 質量難以保證, 不問題。

车门包边工艺技术要求包边机是把冲压后的外板包住内板, 使之联成一体。

車門包邊工藝技術要求包邊機是把沖壓後的外板一辆汽车所要包的门有: 左右驾驶室车门,左右后车门, 后备箱门, 发动机罩。

每一輛汽車所要包的門有: 左右駕駛室車門,左右後车门包边机的构成与用途如下:車門包邊機的構成與用途如下:

设备构成:汽车门盖液压包边机由三部分构成, 包边主机、液压站和电气控制柜。

設備構成:汽車門蓋液壓包邊機由三部分構成, 包

设备用途:本设备适用于各类汽车车门、发动机罩、散热器面罩框等汽车覆盖件总成的包边成型工艺,也可以用于其它薄板零件備適用於各類汽車車門、發動機罩、散熱器面罩框等汽車覆蓋件總成的包邊成型工藝,也可以用於其它薄板零件的包邊成型。

设气动升降工件、PLC程序控制完成工艺操作。

設備採用氣動夾緊、液壓包邊、氣動升降工件、PLC程序控製完成工藝操作。

工业机器人在汽车制造领域的应用随着科技的不断发展,工业机器人已经成为了现代制造业的重要支柱。

在汽车制造领域,工业机器人的应用更是广泛且关键。

本文将探讨工业机器人在汽车制造领域的应用及其未来的发展趋势。

一、工业机器人在汽车制造中的应用1. 自动化生产线在汽车制造过程中,自动化生产线是工业机器人的主要应用场景。

从车身焊接、涂装到装配线,工业机器人都能够实现高效、精准的操作。

例如,在焊接过程中,激光焊接机器人能够快速、准确地完成点焊、弧焊等复杂操作,提高生产效率的同时,也保证了焊接质量。

2. 物料搬运在汽车制造过程中,物料搬运是一个重要环节。

工业机器人通过精准的定位和移动,能够高效地完成物料的搬运任务。

例如,AGV(自动导引车)机器人能够在生产线上实现物料的自动搬运,减轻了人工搬运的负担,提高了生产效率。

3. 质量检测工业机器人在汽车质量检测中也发挥了重要作用。

通过高精度的视觉系统和图像处理技术,工业机器人能够完成对车身、零部件的精确检测,确保产品质量。

二、工业机器人在汽车制造中的未来发展趋势1. 人机协作随着人工智能技术的不断发展,未来工业机器人将更加智能化,能够更好地适应各种复杂环境。

人机协作将成为一种趋势,人类工人和工业机器人将共同完成生产任务,提高生产效率的同时,也降低了工人的劳动强度。

2. 高精度、高效率随着制造工艺的不断进步,对工业机器人的精度和效率要求也将越来越高。

未来工业机器人将具备更高的精度和更快的速度,以满足不断增长的生产需求。

3. 智能化管理通过物联网技术和大数据分析,未来工业机器人将实现智能化管理。

管理者可以通过实时数据监控机器人的运行状态,预测可能出现的问题,提前采取措施,提高生产效率和管理水平。

三、结论工业机器人在汽车制造领域的应用已经深入到各个环节。

自动化生产线、物料搬运和质量检测等场景中,工业机器人都展现出了高效、精准和可靠的性能。

未来随着技术的不断发展,工业机器人将在人机协作、高精度和高效率以及智能化管理等方面实现更大的突破。

压合技术及机器人滚边压合应用目前在汽车制造行业,机器人滚边压合技术是一项迅速发展的新型技术,具有维护成本低、成型美观、柔性化制造、调试周期短、设备一次性作业面积小等显著特点,在国内外各大汽车制造厂中己得到运用。

主要应用部件有顶盖天窗、发动机罩盖、行李厢盖、车门、翼子板和轮罩。

随着汽车市场竞争的愈演愈烈,车型更新日新月异,以低成本、高速度、高质量的更新车型是当今汽车发展的趋势,机器人滚边压合技术正是适应这种潮流,是今后白车身四门两盖及顶盖天窗成形技术的一个方向。

机器人滚边工艺是由机器人按预定的轨迹控制压合头或者零件的运动,将部件按相应程序进行翻边、压合处理。

其压合过程同传统压合形式相同,分为两个步骤:预压合,终压合,(图1)将经过冲压翻边的板料压合到0°,提高零件的外观质量,保证外表面的光整平滑,同时增强整体的强度和刚性,提高汽车的整体外观和密封性能。

根据不同的零件材料和零件的内外部几何结构,综合考虑生产节拍,机器人滚边将采用一次或多次预压合,每次的翻折角度为30°。

机器人滚边系统主要由压合头系统、底模夹具系统和机器人控制系统三部分组成,具有较高的柔性。

同一机器人可以通过调用不同的程序对多个产品进行压合,大大降低生产成本,单台设备占地面积小,噪声小且设备维修简单,维护成本低。

当更换车型时,只需要更换底模和夹具,修改机器人轨迹即可,降低产品的生产成本并缩短开发周期,提高产品竞争力(如图2)。

门盖压合弯曲的力学分析压合不同于简单的薄板弯曲,是一个复杂的薄板成形过程,板料弯曲的变形特性(如图3)。

在滚边工艺过程中不同区域的应变不同。

以滚轮处为界,前后应变状态正好相反。

根据图中颜色的不同来区分应力状态,应变的峰值主要集中在与滚轮直接接触处。

使用大、小两种直径滚轮做压合受力试验,压合过程中应力重要集中在滚轮之前,即滚轮即将接触的区域,且小滚轮产生的应力要远远大于大滚轮,综合分析,与大滚轮相比,小滚轮的产生的应力和应变都较大,其反映滚边质量上,则为小滚轮更易导致零件出现波浪起伏等缺陷,因此在滚边工艺中,应多方面考虑,结合零件的外形合理选择滚轮直径,以保证滚边质量。

工业机器人在汽车制造中的应用如下:

1. 组装:汽车的许多部件都需要进行组装,如安装发动机、变速箱、轮胎等。

工业机器人可以用于这些部件的自动化组装,提高生产效率和质量。

2. 焊接:汽车的车身往往需要进行大量的焊接,如点焊、拖焊、激光焊接等。

工业机器人可以取代人工进行这些焊接工作,提高生产效率和焊接质量。

3. 涂装:汽车的外观涂装需要进行喷涂和烤漆处理。

工业机器人可以完成这些工作,提高涂装速度和精度,减少废料和环境污染。

4. 检测:汽车制造过程中需要对各种部件和成品进行检测,以确保质量符合要求。

工业机器人可以用于无损检测、尺寸测量、质量检查等工作,提高检测效率和准确性。

5. 物流:汽车制造涉及到大量的物流工作,如零部件的运输、存储和配送等。

工业机器人可以用于自动化的物流操作,例如运输、搬运和装卸,提高物流效率和准确性,降低劳动强度和安全风险。

总之,工业机器人在汽车制造中的应用非常广泛,可以提高生产效率、质量和安全性,降低成本和环境污染,是汽车制造业实现智能化、高效化、绿色化的重要手段。

工业机器人在汽车制造业中的应用工业机器人是一种自动化装配机器,它能够执行复杂的任务,并代替人手进行重复性、繁琐或危险的工作。

在汽车制造业中,工业机器人因其高效、精准和可靠的特性,广泛应用于各个环节,从车身焊接到装配测试,再到最终的品质控制。

下面将从五个方面探讨工业机器人在汽车制造业中的应用。

1. 车身焊接工业机器人在汽车制造业中最早应用于车身焊接环节。

传统的车身焊接工作需要大量熟练的焊工,并且由于工作环境复杂,对人体健康存在潜在风险。

而工业机器人则能够以高度精确的方式进行焊接操作,确保焊接质量的一致性和稳定性,同时保证工人的安全和健康。

2. 零部件装配工业机器人在汽车制造业的另一个重要应用领域是零部件装配。

传统的零部件装配通常需要大量工人投入,且操作繁琐。

而工业机器人能够根据预设的程序和传感器反馈自主进行零部件的装配工作,提高装配速度和准确性。

通过自动装配,不仅可以提高生产效率,还可以减少人为错误和质量问题。

3. 涂装汽车的涂装是一个关键的工艺环节,也是工业机器人的重要应用领域之一。

传统的涂装工作通常需要高度训练的喷涂工人,并且存在大量人为误差。

而工业机器人在涂装工作中能够以高速、精细的方式完成涂装任务,减少涂装时间和废料产生,并且能够确保涂装质量的稳定性和一致性。

4. 物料搬运在汽车制造过程中,大量的物料和零部件需要从一个工作站转移到另一个工作站。

传统的物料搬运通常需要工人投入,不仅耗费时间和人力,还容易产生物料损失和意外事故。

而工业机器人的应用能够实现自动化的物料搬运,通过预设的路径和抓取工具,有效地提高物料搬运的效率和准确性,同时降低了潜在的安全风险。

5. 品质控制在汽车制造业中,品质控制是至关重要的一环。

工业机器人通过搭载传感器和视觉系统,能够实时监测零部件和车辆的质量,并进行自动化的检测和排序。

这种高精度的品质控制有助于提高产品质量的一致性和可靠性,减少人为因素引起的质量问题,并最大限度地降低了不合格品的数量。

86交通科技与管理技术与应用1 机器人滚边工艺包边工艺是一种通过塑性变形的方法将已翻边外板沿着内板的边缘折弯、压紧,从而使两层板件固定在一起[1]。

在机器人滚边工艺推广之前,模具包边和专机包边是各大车企常采用的包边方式[2]。

模具包边是利用安装在压机上的模具完成内外板件的包边,如图1所示。

模具包边一般有预弯、压死两个步骤,这两步由下模预弯块和上模本曲仞在一道工序中完成[2]。

模具包边适用于大批量单一品种生产,具有效率高、包边质量稳定等优势,但是其一次性投入高,占地面积大,柔性化程度低。

图1 模具包边专机包边的原理与模具包边类似,利用气缸、液压缸或者伺服电机的作用力实现包边,如图2所示[3]。

与模具包边最大的区别在于,专机包边的夹紧定位、预包边及终包边等工序需分步进行[2],故生产效率较低,但柔性化程度比模具包边高,占地面积也小。

图2 专机包边在各大汽车企业竞争趋于白热化的今天,技术创新是赢得进一步发展的关键。

机器人滚边工艺作为一项新型的白车身制造技术也迅速取代了传统的包边工艺。

它是利用工业机器人操纵滚边工具多次滚压已翻边的外板件,使外板的翻边部分发生折弯边形将内板包裹住而实现包边。

与传统包边工艺相比,机器人滚边有柔性化程度高,工位占地面积少,投资成本低等优势。

下图展示了机器人滚边的主要步骤。

图3 滚边过程翻边:滚边的前,需要将外板件边缘冲压出一圈翻边,翻边高度一般控制在7 mm~12 mm,翻边角控制在90°。

若板件边缘的曲率变化较大,翻边角可以适当增大,但一般不超过105°,否则容易使包边产生波浪、堆料起皱等缺陷。

预包边:预包边一般有2~3道滚边,具体可根据板件的包边特点实施。

第一道滚边:滚边的折弯角度一般为 30°,但有时翻边与板件挤压易产生波浪变形影响产品外观。

此时,可适当减少折弯角度。

具体以翻边不产生波浪变形为要点确定折弯角度。

第二道滚边:此时滚轮的压合力要比第一道大,折弯角度一般为60°,其他参数与第一道滚边基本一致。

机器人滚边在汽车行业中的实际运用

【字体:大中小】时间:2014-11-16 11:32:05 点击次数:20次

当前,车身门盖内外板的连接通常都使用包边工艺,使用传通模具和压机进行冲压包边时,由于外板的包边轮廓要根据车身外形的变化而变化,沿整个轮廓包边的角度也不同,包边过渡急剧的区域和包边角度过大的区域,包边都会非常困难。

同时,传统的冲压包边模具占地多,成本高,柔性差。

为缩短汽车开发周期、提高产品竞争力,新型内外板的连接技术—机器人滚边技术逐渐应用于车身生产中。

1 机器人滚边技术及现状

机器人滚边系统主要包括三大部分:滚边夹具系统、滚轮系统、机器人及其控制系统。

滚边夹具系统用于将待滚边钢板固定在滚边模具上,而滚轮系统中,滚边头固定在工业机器人上,滚边头上面的滚轮根据折叠加工步骤的不同进行选取,通过滚轮将外部钢板的边缘绕里面的钢板进行弯曲。

机器人及其控制系统主要用于控制滚轮的运动轨迹,以及机器人与其它相关系统间的通信,可根据车身外形变化设定程序,以满足不同零件形状的滚边需求。

在滚边时,滚边头通过压力装置将压力传给滚轮,通过滚轮施加作用力将工件在冲压过程中预留的翻边向内侧翻折,从而将外板的待包边紧紧压紧内板,使外板和内板被整合成一体。

与传统的冲压包边相比,机器人滚边由于模具数量少,包边单元的投资和维护费用都相对较低,且其开发时间和投入使用的准备时间比较短。

另外滚边系统具有极高的灵活性,不同型号可以在同一个制造单元中生产,滚边机器人还可以在制造单元中进行其他抓取和涂胶等任务。

滚边零件的成形精度高,便面质量好。

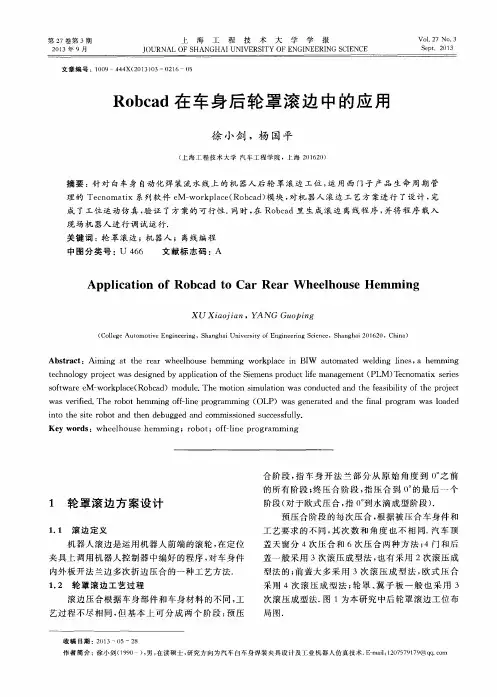

因此,机器人滚边技术已经成为塑性加工领域的一个研究热点,这得益于国内外许多科研机构和大型汽车制造企业的深入研究。

现在国内外一些先进的汽车制造企业已将此项技术应用于制造外挂件,如车门,后盖和发动机罩,其它的应用领域包括天窗开口,以及轮罩包边。

2 滚边机器人现实应用案例

本案例中,零件为发动机盖,将零件外板和内板利用机器人滚边压合在一起。

2.1 工艺方法

本案例中,零件上下侧采用三次滚压成型法,每次压合角度依次为30°、60°、90°,左右采用,四次滚压成型的工艺过程,每次压合角度依次为30°、90°、120°、180°。

从以上可以看出本案例为明显的欧式压合风格。

2.2 机器人的选型

选择机器人时只需确定两大参数即机器人的承载大小和机器人的工作范围,机器人的工作范围根据我们的工艺布局和模拟仿真结果来确定,机器人承载大小则根据工艺要求,机器人需要抓多重的物体、机器人工作过程中需施加多大的力及机器人运行速度,目前所采用的滚压工艺方法对机器人的要求只需计算机器人的滚压力即可。

机器人滚压过程中,在相同部位,初压和终压的压合力不同,在不同部位的滚压力也不同,根据经验和所了解的多家滚边设备制造厂家所测试结果表明机器人滚边压合所用最大的滚边压合力小于200kg,所以本案例中选择的是能提供200kg 滚压力的ABB品牌机器人。

2.3 滚边压合速度

这是机器人滚边压合的关键参数,一般情况下,机器人的滚边速度设置在平均200mm/s,在滚边曲率变化大、翻边角度大的区域,机器人滚边速度要慢一些,通常在50~

50mm/s,相对平直、曲率变化小、翻边角度小的区域滚边速度可适当增大一般在200~300mm/s,机器人轨迹优化较好的也可以达到500mm/s。

2.4 压边模

本案例中滚边底模采用整体铸造形式,底模具有强度好,装配调试方便,稳定性好等优点。

滚边底模具有高的稳定性和耐磨性能,做表面淬火,以满足耐磨性能的要求并且在热处理过程中变形较小具有较高的稳定性。

底模使用球铁材料,在整体加工后做表面淬火,硬度在HRC50 以上,滚边底模是镂空结构。

2.5 滚头

本案例采用机械柔性滚头,连接在机器人六轴上,滚头主要有机器人连接法兰、基板、滚压轮组等组成。

2.6 滚边轨迹模拟编程

应用机器人滚边压合技术必须掌握计算机模拟仿真技术,目前国内广泛应用的仿真软件是Robcod。

使用Robcod软件按照工艺要求做出离线程序,模拟实际的工作状况,做到预先检查干涉,验证工艺节拍。

在现场调试时,将离线程序导入到机器人中,大并且可以将调试好的机器人控制程序导入到计算机中,找出离线程序和在线程序差异,总结经验,提高机器人滚边压合的编程水平。

3 机器人滚边技术在实际应用中遇到的问题

3.1 对冲压件质量要求高

冲压件的翻边高度一般要控制在11mm以下,在曲率变化大形状陡变区域翻边高度控制在4mm 左右为宜。

冲压件的最大外形尺寸与滚边压合后的总成外形尺寸变化不大,压合预留量为0~0.1mm。

采用机器

人滚边压合对工件的内板要求也较高,在工件内外板的结合面,要求工件内板平整,无明显波浪、凹坑、凸起等缺陷.当冲压件发生不稳定时,会导致各种包边不良,对产品质量影响较大,也给后期调试带来较大的工作量。

3.2 机器人滚边生产效率低于传统包边压力机。

在本案例中机器人每滚边生产单个零件节拍为2分钟30秒,且大部分轨迹较好的滚边速度已经优化大500mm/s,而传统的压力机生产单个零件生产节拍为30 秒。

从中可以看出,如果对生产速度较高、滚边量大的零件,并不一定适合机器人滚边这种生产方式。

3.3 典型滚边不良的处理

发动机盖板两个下角经常出现滚边皱褶或挤出现场积累的解决经验:(1)滚边顺序上,建议不要采取一圈完整滚下来的方式,而是首先对角落滚压再对平坦区域滚压的方式;(2)跟第一种方法类似,也是先处理角落的难点,但是通过在滚边的夹具上增加定位台面,相应的在机器人臂的滚轮旁边增加配合定位面,让机器人臂以该台面定位用滚轮先把角落的地方压一下(注意是压而不是滚),然后再周圈滚边。

3.4 常见包边不良的处理

机器人包边不良大部分原因是由于冲压件外板翻边预留变短和内板尺寸变小,导致现象为包边被挤出。

在冲压件模具短期内不能修复情况下的处理方法:修改机器人预包边角度,通过角度的调整来来弥补零件翻边和内板的尺寸变化。

3.5 对维护技术人员的要求

目前机器人滚边的调试对技术人员的要求较高,应用机器人滚边压合不仅要熟知机器人滚边压合工艺、熟练掌握应用机器人技术,而且还要对出现不同的包边质量问题拿出对策。

4 结束语

机器人滚边压合技术是多方面技术结合到一起的一项柔性化生产技术,要想掌握这项技术,必须在多方面打好基础,并将其融合在一起,这样才能真正发挥其效用,在实际运用总结经验不断完善,从而推动国内汽车制造业的发展。