有限元悬臂梁仿真

- 格式:docx

- 大小:199.88 KB

- 文档页数:5

四节点四边形单元悬臂梁的matlab有限元编程-概述说明以及解释1.引言1.1 概述悬臂梁是一种常见的结构形式,在工程领域中被广泛应用。

四节点四边形单元是有限元分析中常用的元素类型,能够准确地模拟悬臂梁的受力情况。

Matlab是一种强大的数学工具,可以用来编程实现有限元分析。

本文旨在介绍如何利用Matlab进行四节点四边形单元悬臂梁的有限元编程,并对其进行分析和展望。

通过本文的研究,我们希望能够为工程实践提供一定的参考和指导,同时也为进一步的研究提供基础。

1.2 文章结构本文主要分为三个部分:引言、正文和结论。

引言部分将介绍文章的背景和目的,明确文章研究的问题和意义。

正文部分包括理论基础、Matlab有限元编程介绍和四节点四边形单元悬臂梁建模三个小节。

其中,理论基础将介绍与悬臂梁有关的理论知识,Matlab有限元编程介绍将详细介绍如何使用Matlab进行有限元分析,最后,四节点四边形单元悬臂梁建模将展示具体的悬臂梁建模过程。

结论部分将对实验结果进行分析与总结,探讨本研究的意义和潜在研究方向。

1.3 目的本文旨在利用Matlab编程实现四节点四边形单元悬臂梁的有限元分析,通过建立合适的数学模型,探索悬臂梁在受力状态下的力学特性。

具体目的包括:1. 建立悬臂梁的有限元数学模型,包括节点、单元和材料参数的设置;2. 实现悬臂梁在不同受力情况下的应力、应变、位移等力学性能的计算;3. 分析悬臂梁受力情况下的应力分布情况,探讨悬臂梁的破坏模式和极限承载能力;4. 验证Matlab编程方法的有效性和准确性,为工程实际中悬臂梁等复杂结构的有限元分析提供参考和借鉴。

通过本文的研究,旨在为工程实践提供可靠的数值计算工具和理论分析方法,为解决工程结构强度和稳定性问题提供一定的指导和参考价值。

2.正文2.1 理论基础在介绍四节点四边形单元悬臂梁的Matlab有限元编程之前,我们首先需要了解一些基本的理论知识。

悬臂梁是一种常见的结构形式,在工程领域中广泛应用于桥梁、建筑物等领域。

悬臂梁有限元分析验证XXX-XXX学年第二学期)XXX大学研究生课程论文课程论文题目:悬臂梁有限元分析验证课程名称有限元法课程类别□学位课□非学位课任课教师所在学院学科专业姓名学号提交日期注意事项:1、以上各项由研究生认真填写;2、研究生课程论文应符合一般学术规范,具有一定学术价值,严禁网上下载或抄袭;凡检查或抽查不合格者,一律取消该门课程成绩和学分,并按有关规定追究相关人员责任;3、论文得分由批阅教师填写(见封底),并签字确认;批阅教师应根据作业质量客观、公正的在文后签写批阅意见;4、原则上要求所有课程论文均须用A4纸打印,加装本封面封底,左侧装订;5、课程论文由各学院(部)统一保存,以备查用。

4、卷纸不够写,可另附纸。

摘要:本文通过有限元软件MSC.Patran建立悬臂梁模型,通过对悬臂梁的1D,2D,3D有限元受均布载荷时的应力云图与位移云图作比较,为有限元建模时对梁单元做简化提供验证依据。

关键词:悬臂梁应力位移一提出问题计算矩形截面梁在受均布载荷图1 1D模型应力云图图2 1D模型位移云图结果分析:通过结果云图可以看1D模型应力值在约束点最大值为1.33e7 Pa,最大位移在悬臂梁的自由端其最大值为4.33e-4 m。

计算结果与理论计算结果一致,证明了1D梁单元有限元模型计算的正确性。

2)应力分布由理论计算可得,最大应力为1.33e7Pa,由应力图可得最大应力为1.33e7 Pa,二者基本上相一致;由理论计算,最大挠度为0.423mm,由位移图可得最大桡度为0.433mm,二者基本上相一致。

2D模型分析运用Patran建立有限元模型,划分网格,对其进行约束与加载,并且定义其材料,定义属性,进行分析。

其结果应力云图,与位移云图如下:图4 2D 应力分布云图图5 2D位移云图结果分析:通过结果云图可以看2D模型应力值在约束点最大值为1.13e7 Pa,最大位移在悬臂梁的自由端其最大值为4.34e-4 m。

线性静力学分析实例—-以悬臂梁为例线性静力学问题是简单且常见的有限元分析类型,不涉及任何非线性(材料非线性、几何非线性、接触等),也不考虑惯性及时间相关的材料属性。

在ABAQUS 中,该类问题通常采用静态通用(Sta ti c,Gen er al)分析步或静态线性摄动(Sta ti c,Li near p erturbation )分析步进行分析。

线性静力学问题很容易求解,往往用户更关系的是计算效率和求解效率,希望在获得较高精度的前提下尽量缩短计算时间,特别是大型模型。

这主要取决于网格的划分,包括种子的设置、网格控制和单元类型的选取。

在一般的分析中,应尽量选用精度和效率都较高的二次四边形/六面体单元,在主要的分析部位设置较密的种子;若主要分析部位的网格没有大的扭曲,使用非协调单元(如CPS4I 、C3D8I)的性价比很高.对于复杂模型,可以采用分割模型的方法划分二次四边形/六面体单元;有时分割过程过于繁琐,用户可以采用精度较高的二次三角形/四面体单元进行网格划分。

悬臂梁的线性静力学分析1。

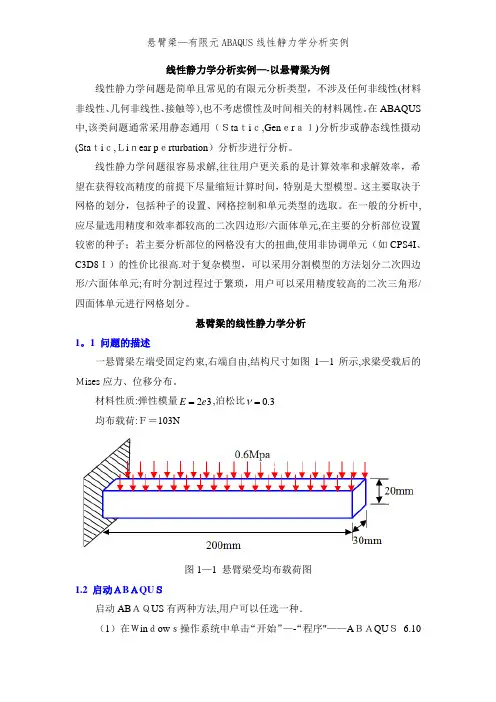

1 问题的描述一悬臂梁左端受固定约束,右端自由,结构尺寸如图1—1所示,求梁受载后的Mises 应力、位移分布。

材料性质:弹性模量32e E =,泊松比3.0=ν均布载荷:F=103N图1—1 悬臂梁受均布载荷图1.2 启动AB AQU S启动AB AQUS 有两种方法,用户可以任选一种.(1)在Win dow s操作系统中单击“开始”—-“程序"——A BAQU S 6.10-—ABAQUS/CAE。

(2)在操作系统的DOS窗口中输入命令:abaqus cae。

启动ABAQUS/CAE后,在出现的Start Section(开始任务)对话框中选择Create ModelDatabase。

1。

3创建部件在ABAQUS/CAE顶部的环境栏中,可以看到模块列表:Module:Part,这表示当前处在Part(部件)模块,在这个模块中可以定义模型各部分的几何形体。

悬臂梁式微电子加速度计有限元建模与动力学分析本文简要分析了微电子加速度计的工作原理,建立了悬臂梁式微电子加速度计的实体模型,采用有限元分析软件ANSYS8.0对其进行模态分析、瞬态响应分析以及静电-结构耦合分析,考虑不同设计尺寸条件下器件的灵敏度特性,在瞬时激励下的位移和应力响应情况,并分析了静电力对器件性能的影响。

标签:微电子加速度计;模态分析;瞬态响应1 微电子加速度计工作原理微加速度计是用来测量加速度的惯性器件,按照传感原理划分,它的类型有压阻式加速度计、压电式加速度计、电容式加速度计、电子隧道式加速度计、谐振式加速度计、热式加速度计等。

一般来说加速度计的机械部分可以等效为一个惯性质量弹簧阻尼系统,如图1所示,检测质量为M,梁的有效刚度为K,还有影响动态性能的阻尼系数D。

外部加速度将使质量块和梁产生位移,同时将改变梁的内部应力,这个位移和应力都可用于测量加速度。

表示加速度计性能的参数典型的有:灵敏度,最大量程,频率响应,分辨率,满量程非线性漂移,横向灵敏度以及抗冲击能力等,对加速度性能的要求取决于他们的用途。

显然,可以通过减少质量或增加刚度来增加自然频率;同时,减小阻尼,增加质量及刚度可以提高品质因数;最后,减小刚度可以提高静态灵敏度。

2 悬臂梁式微加速度计有限元建模与仿真2.1 实体模型的建立本文建立两种加速度计模型如图2所示,同时表1给出了结构尺寸参数。

第一种是简单的单悬臂梁结构,其上同时包含了检测质量与敏感元件;第二种是四悬臂梁结构,检测质量加在平行的四悬臂梁的末端。

灵敏度Sq的表达式近似给出如下:,d31是横向的压电耦合系数,?籽是梁的密度,b是梁的宽度,L是梁的长度,te是弹性悬臂梁基底的厚度,tp是压电层的厚度,假设tp<<te且弹性模空间的弹性模量和压电薄膜弹性模量相同(Ezno=Esi)。

对于实际设计中,不能完全认为假设是正确的,然而简单的分析仍旧有利于我们目前所讨论的最佳设计方案。

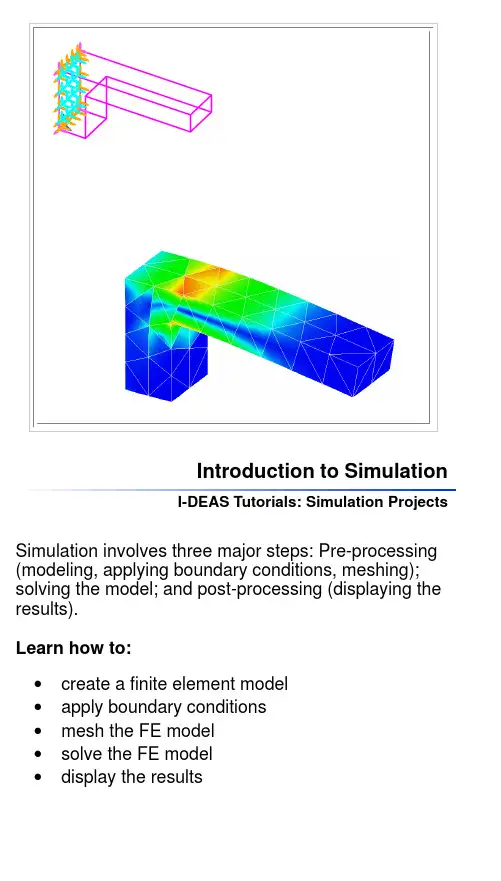

Introduction to SimulationI-DEAS Tutorials: Simulation Projects Simulation involves three major steps: Pre-processing (modeling, applying boundary conditions, meshing); solving the model; and post-processing (displaying the results).Learn how to:•create a finite element model•apply boundary conditions•mesh the FE model•solve the FE model•display the resultsBefore you begin...Prerequisite tutorials:•Introducing the I-DEAS Interface Quick Tips to Using I-DEAS–and–Creating Parts•Extruding and Revolving FeaturesIf you didn’t start I-DEAS with a new (empty) model file, open a new one now and give it a unique name.FileOpenOpen Model File formModel File name: any unique nameOKSimulationMaster ModelerSet your units to mm.OptionsUnitsmm (milli newton)What: Sketch this closed shape to the dimensions shown.HintWhat: Extrude the wireframe using a value of 40mm. HintWhat: Name the part.HintName formName: BracketSave the model file.FileSaveWarning!If you are prompted by I-DEAS to save your model file, respond:NoSave only when the tutorial instructions tell you to––not when I-DEAS prompts for a save.Why:If you make a mistake at any time between saves and can’t recover, you can reopen your model file to the last save and start over from that point.HintTo reopen your model file to the previous save, press Control-Z.Create a finite element model 1 of 1 What: Create a finite element (FE) model to associate with the part. An FE model is always associated directly to a part.How:Change the task to Boundary Conditions.Boundary ConditionsFE Model Create formFE Model Name: Static AnalysisGeometry Based Analysis OnlyOKRecovery PointFileSaveWhat: Fully restrain the rear vertical surface. How:pick surfaceDoneDisplacement Restraint on Surface formOKWhat: Create a pressure on the top surface. How:pick top surfaceDonePressure on Surface formPressure: 500OKThings to noticeCircles around the arrows mean the pressure is applied to the part geometry.Recovery PointFileSaveMesh the FE model 1 of 2I-DEAS Simulation includes manual and automatic meshing tools. Next, a mesh is automatically generated on the entire part.What: Define the overall element mesh length for the volume.How:Change the task to Meshing.MeshingDoneDefine Mesh formElement Length: 20OKWhat: Generate the solid mesh.How:DoneYesThings to noticeThe elements are parabolic tetrahedral elements. These are more accurate than linear tetrahedral elements for structural analysis.Recovery PointFileSaveWhat: Create a solution set (accepting all defaults) and solve the model using linear statics for deflection and stress.How:Model SolutionManage Solution Sets formCreate...Solution Set formOKDismissWhat: Solve the model.How:Recovery PointFileSaveI-DEAS List.When the solve is finished, the I-DEAS List region displays any warnings or errors.What: When the solver finishes, start the Visualizer. How:Things to noticeA new graphics window is displayed along with the Visualizer subpanel. Since there’s no display defined, the Create Display form is automatically displayed. Create Display formOKThings to notice The display shows the default set of displacement and stress results on the deformed geometry.What: Use dynamic viewing to orient the display. Only the Visualizer icons work in the Visualizer graphics window.HintF1, F2, and F3Graphics window to establish focus.What: Close the Visualizer subpanel.CloseTutorial wrap-up 1 of 1 You have completed the Introduction to Simulation tutorial.Delete the part. It is not used in any other tutorial. To delete the part, first delete the finite element model. How:Manage Bins formDismiss。

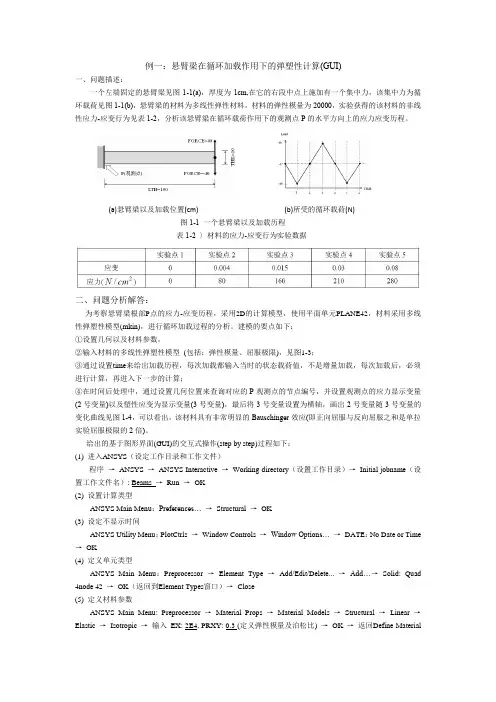

例一:悬臂梁在循环加载作用下的弹塑性计算(GUI)一、问题描述:一个左端固定的悬臂梁见图1-1(a),厚度为1cm,在它的右段中点上施加有一个集中力,该集中力为循环载荷见图1-1(b),悬臂梁的材料为多线性弹性材料,材料的弹性模量为20000,实验获得的该材料的非线性应力-应变行为见表1-2,分析该悬臂梁在循环载荷作用下的观测点P的水平方向上的应力应变历程。

(a)悬臂梁以及加载位置(cm)(b)所受的循环载荷(N)图1-1一个悬臂梁以及加载历程表1-2 〉材料的应力-应变行为实验数据二、问题分析解答:为考察悬臂梁根部P点的应力-应变历程,采用2D的计算模型,使用平面单元PLANE42,材料采用多线性弹塑性模型(mkin),进行循环加载过程的分析。

建模的要点如下:①设置几何以及材料参数,②输入材料的多线性弹塑性模型(包括:弹性模量、屈服极限),见图1-3;③通过设置time来给出加载历程,每次加载都输入当时的状态载荷值,不是增量加载,每次加载后,必须进行计算,再进入下一步的计算;④在时间后处理中,通过设置几何位置来查询对应的P观测点的节点编号,并设置观测点的应力显示变量(2号变量)以及塑性应变为显示变量(3号变量),最后将3号变量设置为横轴,画出2号变量随3号变量的变化曲线见图1-4,可以看出,该材料具有非常明显的Bauschinger效应(即正向屈服与反向屈服之和是单拉实验屈服极限的2倍)。

给出的基于图形界面(GUI)的交互式操作(step by step)过程如下:(1) 进入ANSYS(设定工作目录和工作文件)程序→ANSYS →ANSYS Interactive →Working directory(设置工作目录)→Initial jobname(设置工作文件名): Beams →Run →OK(2) 设置计算类型ANSYS Main Menu:Preferences… →Structural →OK(3) 设定不显示时间ANSYS Utility Menu:PlotCtrls→Window Controls →Window Options… →DATE:No Date or Time →OK(4) 定义单元类型ANSYS Main Menu:Preprocessor →Element Type →Add/Edit/Delete... →Add…→Solid: Quad 4node 42 →OK(返回到Element Types窗口)→Close(5) 定义材料参数ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →输入EX: 2E4, PRXY: 0.3 (定义弹性模量及泊松比) →OK →返回Define Material ModelBehavior 窗口Structural →NonLinear→Inelastic →Rate Independent →Kinematic Hardening Plasticity →Mises Plasticity →Multilinear (Fixed table) →在Strain一行中对应1至4号点输入0.004、0.015、0.03、0.08 →在Curve1中对应1至4号点输入80、160、210、280 →点击右下角Graph→OK →Close(关闭材料定义窗口),见图1-3,观察窗口中的多线性弹塑性模型(6) 构造模型生成关键点ANSYS Main Menu:Preprocessor →Modeling →Create →Keypoints→In Active CS →Keypoints number:1,X,Y,Z Location in active CS:0,0,0 →Apply →同样依次输入其他三个关键点(100,0,0)、(100,10,0)与(0,10,0)→OKANSYS Main Menu:Preprocessor →Modeling →Create →Areas →Arbitrary →Through KPs →用鼠标依次点击1、2、3、4关键点,生成面单元,见图1-5构造模型图(7) 网格划分ANSYS Main Menu:Preprocessor →Meshing →Mesher Opts →Mesher Type : Mapped →OK →2D Shape Key : Quad →OKANSYS Main Menu:Preprocessor →Meshing →size contrls→ManualSize→Lines →Picked Lines →选择上下两条横边线,Ok →NDIV 设置为20 →Apply →选择两条竖边线→Ok →NDIV设置为8 →OK ANSYS Main Menu:Preprocessor →Meshing →Mesh →Areas →Target Surf →点击生成面几何体的位置,显示矩形面被选中→OK,见图1-6网格划分图(8) 模型加约束ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Displacement On Lines →选取左侧边线(L4)→OK →select Lab2: All DOF(施加全部约束) →OK,见图1-7模型加约束图(9)求解设置ANSYS Main Menu : Solution →Analysis Type →Sol’n Controls →在Basic标签下设置Analysis Options 为Large Displacement Satic,Number of substeps: 8, Max no. of substeps :25Min no. Of substeps:2, Frequency 设置为Write N number of substeps Where N = 10 →OK(10)按照时间步施加循环载荷ANSYS Main Menu : Solution →Analysis Type →Sol’n Controls →在Basic标签下设置Time at end of loadstep:1 →OKANSYS Main Menu : Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes →选择右侧边缘中点(26号节点)→OK →Lab:Fy,Value:-40 →OK,结果见图1-8ANSYS Main Menu:Solution →Solve →Current LS →OK,结果见图1-9ANSYS Utility Menu : Plot →ReplotANSYS Main Menu : Solution →Analysis Type →Sol’n Controls →在Basic标签下设置Time at end of loadstep: 2 →OKANSYS Main Menu : Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes →选择右侧边缘中点(26号节点)→OK→Lab:Fy,Value:0 →OK,结果见图1-10ANSYS Main Menu:Solution →Solve →Current LS →OK,ANSYS Utility Menu : Plot →ReplotANSYS Main Menu : Solution →Analysis Type →Sol’n Controls →在Basic标签下设置Time at end of loadstep: 3 →OKANSYS Main Menu : Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes →选择右侧边缘中点(26号节点)→OK →Lab:Fy,Value:40 →OK,结果见图1-11ANSYS Main Menu:Solution →Solve →Current LS →OK,结果见图1-12ANSYS Utility Menu : Plot →ReplotANSYS Main Menu : Solution →Analysis Type →Sol’n Controls →在Basic标签下设置Time at end of loadstep: 4 →OKANSYS Main Menu : Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes →选择右侧边缘中点(26号节点)→Lab:Fy,Value:0 →OK,结果见图1-13ANSYS Main Menu:Solution →Solve →Current LS →OK,结果见图1-14ANSYS Utility Menu : Plot →ReplotANSYS Main Menu : Solution →Analysis Type →Sol’n Controls →在Basic标签下设置Time at end of loadstep: 5 →OKANSYS Main Menu : Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes →选择右侧边缘中点(26号节点)→Lab:Fy,Value:-40 →OK,结果见图1-15ANSYS Main Menu:Solution →Solve →Current LS →OK,结果见图1-16ANSYS Utility Menu : Plot →ReplotANSYS Main Menu : Solution →Analysis Type →Sol’n Controls →在Basic标签下设置Time at end of loadstep: 6 →OKANSYS Main Menu : Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes →选择右侧边缘中点(26号节点)→Lab:Fy,Value:0 →OK,结果见图1-17ANSYS Main Menu:Solution →Solve →Current LS →OK,结果见图1-18(11) 计算结果ANSYS Main Menu:General Postproc→Read Results →Last SetANSYS Main Menu:General Postproc→Plot Results →Deformed Shape →Def + Undeformed→OK,观察最后变形情况,见图1-19ANSYS Main Menu:General Postproc→Plot Results →Contour Plot →Element solu→PlasticStrain →Equivalent plastic strain →OK,观察累计的等效塑性应变,见图1-20ANSYS Main Menu:TimeHistPostpro→关闭弹出窗口→Define Variables →Add… →Element Results →OK 在方框中输入2 →OK 在方框中输入4 →OK →在Item,Comp Data item 中选择Stress, X-direction SX →OK返回Define Time-History Variables →Add… →Element Results →OK 在方框中输入2 →OK 在方框中输入4 →OK →在Item,Comp Data item 中选择Strain-plastic, X-dir’n EPPL X →OK →Close ANSYS Main Menu:TimeHistPostpro→关闭弹出窗口→Settings →Graph →Single Variable No. 输入3 →OKANSYS Main Menu:TimeHistPostpro→关闭弹出窗口→Graph Variables →Nvar1中输入2 →OK观察观测点P上的应力应变历程(SX),见图1-4ANSYS Utility Menu:File →Exit →Save Everything →OK三、ANSYS分析结果:图1-3 多线性弹塑性模型图1-4 观测点P上的应力应变历程(SX)图1-5 构造模型图图1-6 网格划分图图1-7 模型加约束图图1-8图1-9 图1-10图1-11 图1-12图1-13 图1-14图1-15 图1-16图1-17图1-18图1-19 图1-20。

悬臂梁的有限元分析I. 内容综述悬臂梁的有限元分析是结构工程领域中的一个重要课题,它是一种数值计算方法,通过将连续的结构分解成许多小单元,然后对每个单元进行分析,最终得到整个结构的性能指标。

这种方法可以有效地模拟结构的变形和应力分布情况,为设计和优化提供可靠的依据。

在实际应用中,悬臂梁的有限元分析需要考虑多种因素,如材料属性、几何形状、载荷条件等。

因此在进行分析时,需要选择合适的模型和网格尺寸,并对边界条件进行合理设定。

此外由于悬臂梁的结构特点,其在不同位置的受力情况也有所不同,因此需要对各个部位进行分别分析。

悬臂梁的有限元分析是一项复杂而重要的工作,只有通过合理的建模和分析方法,才能得到准确的结果,并为实际工程提供有效的指导。

A. 研究背景和意义悬臂梁作为一种常见的结构形式,广泛应用于建筑、桥梁、机械等领域。

然而在实际应用过程中,由于各种因素的影响,悬臂梁的结构性能可能会发生退化,导致结构的安全性受到威胁。

因此对悬臂梁的有限元分析具有重要的研究意义。

有限元分析是一种基于数学模型的工程分析方法,通过将复杂的结构分解为若干个简单的单元,利用计算机模拟这些单元在受力作用下的变形和应力分布,从而预测结构的响应。

近年来随着计算机技术和数学方法的不断发展,有限元分析在工程领域中的应用越来越广泛,已经成为工程设计和施工的重要工具。

对于悬臂梁这种特殊结构,有限元分析不仅可以帮助我们了解其在不同工况下的性能表现,还可以为优化结构设计、提高结构强度和刚度提供理论依据。

此外通过对悬臂梁的有限元分析,我们还可以更好地了解其在使用过程中可能出现的缺陷和损伤,从而为预防事故、保障人员安全提供技术支持。

悬臂梁的有限元分析研究具有很高的实用价值和理论意义,对于推动工程技术的发展、提高人类生活质量具有重要作用。

B. 研究目的和方法本研究旨在通过有限元分析方法,对悬臂梁进行分析,以探究其在不同荷载下的应力分布情况。

我们将采用ANSYS软件进行模拟计算,并通过对计算结果的分析,得出悬臂梁的最大应力、最小应力以及平均应力等关键指标。

2023 年第 43 卷航 空 材 料 学 报2023,Vol. 43第 4 期第 111 – 121 页JOURNAL OF AERONAUTICAL MATERIALS No.4 pp.111 – 1212.5D机织复合材料悬臂梁振动疲劳实验与有限元模拟邓杨芳1, 王雅娜2,3*(1.中国航发四川燃气涡轮研究院,成都,610500;2.中国航发北京航空材料研究院 表面工程所,北京 100095;3.中国航发北京航空材料研究院 先进复合材料科技重点实验室,北京 100095)摘要:2.5D机织碳纤维增强树脂基复合材料以其在力学性能和复杂构件成型两方面的综合优势,在大涵道比商用涡扇发动机风扇叶片方面具有巨大的应用前景。

对发动机风扇叶片来说,振动疲劳是一种不可忽视的工况条件,目前2.5D机织复合材料振动疲劳方面的实验与数值预测模型十分有限。

本工作针对一种模拟发动机叶片根部的2.5D机织复合材料悬臂梁结构,建立一阶弯曲振动疲劳行为模拟的多尺度模型,并基于固定周期跳跃的疲劳加载模拟方法,结合主导疲劳失效机制的损伤萌生准则和疲劳刚度退化模型,开展2.5D机织复合材料经、纬向试件振动疲劳实验过程的模拟。

基于建立的多尺度模型分析试件危险部位单胞内的应力场,预测经、纬向试件振动疲劳实验后的损伤状态。

数值模拟结果与实验后的断口形貌观测结果吻合,验证了本工作提出的2.5D机织复合材料振动疲劳多尺度预测模型的有效性。

基于提出的振动疲劳多尺度预测模型,对随着疲劳加载次数累积经向试件工作段单胞内的损伤状态进行了仿真,揭示了2.5D机织复合材料振动疲劳损伤的演化机理。

关键词:复合材料;碳纤维;2.5D机织;多尺度;振动疲劳doi:10.11868/j.issn.1005-5053.2022.000208中图分类号:TB332 文献标识码:A 文章编号:1005-5053(2023)04-0111-11Vibration fatigue experiment and finite element simulation of 2.5D wovencomposite cantilever beamDENG Yangfang1, WANG Yana2,3*(1. AECC Sichuan Gas Turbine Establishment, Chengdu 610500, China;2. Surface Engineering Division, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China;3. Key Laboratory of Advanced Composites, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China)Abstract: 2.5D woven composite has great application prospect in high bypass ratio commercial turbofan engine fan blades due to its comprehensive advantages in mechanical properties and complex component forming. For the aero-engine fan blades, vibration fatigue is a working condition that can not be ignored. At present, the research on vibration fatigue behavior of 2.5D woven composite is limited, and there is a lack of numerical model for vibration fatigue behavior simulation. In this paper, a multi-scale model for the first-order flexural vibration fatigue behavior of a 2.5D woven composite cantilever beam simulating the root of engine blade was established. Adopting the fatigue loading simulation method which adopted the fixed cycle jumping strategy, and the damage initiation criterion and fatigue stiffness degradation model based on the leading fatigue failure mechanism, the vibration fatigue test processes of the wrap and weft specimens were simulated respectively. With the established multi-scale model, the stress field in the unit cell of the dangerous part of the specimen was analyzed, and the damage state of the specimen after the vibration fatigue test was predicted. The numerical simulation results are consistent with the observed fracture morphology after the test, which verifies the validity of the proposed multi-scale prediction model for vibration fatigue of 2.5D woven composite materials. In addition, based on the multi-scale prediction model of vibration fatigue proposed in this paper, the damage states in the unit cell atthe working section of the wrap specimen with the accumulation of fatigue loading cycles simulated, which is helpful to understand the evolutionary mechanism of vibration fatigue damage of 2.5D woven composite materials.Key words: composites;carbon fiber;2.5D woven;multi-scale;vibration fatigue三维机织复合材料是纺织结构复合材料的一个分支,是利用机织技术将纤维束织造成具有空间网状结构的预成型结构件,然后以预成型结构作为骨架进行浸胶固化而直接形成的复合材料结构。

书托架的有限元建模与优化分析1. 题目概况:考虑如图1所示的木制悬臂梁结构,该梁为矩形截面,承受如图所示的集中载荷。

为满足产品性能及安全性要求,书托架的平均应力不能超过30MPa,且最大变形必须小于1cm,另外由于空间上的约束,其截面尺寸必须满足如下限制条件:5cm《X1《15cm,20cm《X2《40cm,请设计书托架的横断面尺寸,并使梁的重量最小。

习题文件名: Bracket。

图1-1 悬臂梁的示意图2. 题目分析:根据目标函数建立模型:最小化W=ρgabL假设材料密度为常数,该问题就成为一个求最小体积的问题:最下化V=abL本题约束条件:σ《30MPaδ《1cm5cm《X1《15cm20cm《X2《40cm3. 前处理阶段3.1 进入ANSYS(版本ANSYS11.0)程序→Ansys 11.0 Product Launcher →jobname: Bracket→Run3.2 初始化设计变量(长宽面积关于Z轴的惯性矩)实用程序菜单:Parameter →Scalar Parameter →X1=0.05 X2=0.2 AREA=X1*X2 IZZ=(X1*(X2**3))/12 →Accept →Close3.3 定义单元的类型、材料属性与实常数主菜单: Preprocessor →Element Type →Add/Edit/Delete →BEAM3 →OK →Close主菜单: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:3.0e7 →OK →Close主菜单: Preprocessor →Real Constants →Add/Edit/Delete →Add→OK →AREA:AREA IZZ:IZZ HEIGHT:X2 →OK →Close3.4生成几何模型3.4.1生成特征点主菜单: Preprocessor →Modeling →Create →Nodes →On Working Plane →依次输入三个点的坐标:input:1(0,0),2(2.5,0),3(5,0) →OK3.4.2定义单元主菜单: Preprocessor →Modeling →Create →Elements →Auto Numbered →Thru Nodes →点击1(0,0),2(2.5,0) →Apply →点击2(2.5,0),3(5,0) →OK4. 求解阶段4.1定义边界条件主菜单: Solution →Define Loads →Apply →Structural →Displacement →On Nodes →pick the 点1(0,0)→OK →select ALL DOF →OK4.2定义负荷主菜单: Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes →pick the 点2(2.5,0)→OK →select FY 500 →Apply →pick the 点3(5,0)→OK →select FY 500 →OK4.3 分析计算主菜单: Solution →Solve →Current LS →OK(to close the solve Current Load Step window) →OK5. 后处理阶段主菜单:General Postproc →List Results →Sorted Listing →Sort Nodes→UY →OK实用程序菜单:Parameters →Get Scalar Data →Result datas :Global measures →DOF USUM DELTAMAX MAX →OK主菜单:General Postproc →Element Table →Define Table →Geometry →VOLU :VOLU →OK主菜单:General Postproc →Element Table →Define Table →By sequence num :SMAX_I NMISC,1 →OK主菜单:General Postproc →Element Table →Define Table →By sequence num :SMAX_J NMISC,3 →OK主菜单:General Postproc →Element Table →Sum of Each etem →OK (结果如下)SUM ALL THE ACTIVE ENTRIES IN THE ELEMENT TABLETABLE LABEL TOTALVOLU 0.500000E-01SMAX_I 0.150000E+08SMAX_J 0.375000E+07实用程序菜单:Parameters →Get Scalar Data →Result datas : Elem table sums →OK →VOLU: VOLUME →OK主菜单:General Postproc →Element Table →List Results →Sorted Listing →Sort Elems →SMAX_I Yes→OK实用程序菜单:Parameters →Get Scalar Data →Result datas :Global measures →SMAX_I MAX →OK主菜单:General Postproc →Element Table →List Results →Sorted Listing →Sort Elems →SMAX_J Yes→OK实用程序菜单:Parameter →Scalar Parameter →SMAX=SMAX_I>SMAX_J→Accept →Close实用程序菜单:File →Write DB log file →opt.db →OK6. 优化阶段主菜单:Design opt →Analysis File →Assign →opt.db →OK主菜单:Design opt →Design variables →x1,0.05,0.15→OK主菜单:Design opt →Design variables →x2,0.2,0.4→OK主菜单:Design opt →State variables →DELTAMAX,0,0.01→OK主菜单:Design opt →State variables →SMAX,0,0.01→OK主菜单:Design opt →Objective →VOLUME→OK主菜单:Design opt →Objective →Method/tool→First-order →100 →OK主菜单:Design opt →run →OK(结果如下)SET 3(INFEASIBLE)DELTAMAX(SV) > 1.1393SMAX (SV) 0.93750E+06X1 (DV) 0.15000X2 (DV) 0.40000VOLUME (OBJ) 0.300007. 结果分析结果显示,在最大截面积时(X1=0.15,X2=0.4),应变仍大于题目要求,因此应加大截面积或减少荷载8. 退出系统实用程序菜单: File→Exit…→Save Everything→OK。

悬臂梁有限元matlab代码悬臂梁的有限元分析一直是结构工程的研究热点。

本文将介绍悬臂梁有限元分析的基本理论和Matlab代码实现。

1.悬臂梁有限元分析的基本理论(1)悬臂梁的基本假设对于悬臂梁有限元分析,需要先做出一些基本的假设。

悬臂梁被假设为是在一个平面上,并且梁的截面尺寸大小相对于其长度来说是很小的。

这个假设的前提是,在这样的假设下,每一个切片都是平行于轴线的,也就是说这些切片之间是平等的。

(2)悬臂梁的力学模型我们可以使用线性弹性模型来分析悬臂梁的力学行为。

这个模型假设,悬臂梁在受到上下作用力的情况下,会产生同样大小相反的弯曲力矩。

力矩的大小与力的大小成比例。

(3)悬臂梁的刚度矩阵在有限元分析中,悬臂梁的刚度矩阵是一个重要的参考。

这个矩阵可以用来计算梁的弯曲刚度,反弯刚度和剪切刚度。

Matlab软件是一种流行的科学计算软件,适合进行工程结构的有限元分析。

下面就是一份悬臂梁有限元Matlab代码:%% 悬臂梁三节点单元有限元分析clear;clc;% 计算参数L = 10; % 悬臂梁长度E = 70000; % 杨氏模量nodes = [1 2 3]; % 单元节点编号coordinates = [0 0; L 0; L -5]; % 节点坐标% 单元刚度矩阵计算k1 = (E*I)/(L^3)*[12 6*L -12 6*L; 6*L 4*L^2 -6*L 2*L^2; -12 -6*L 12 -6*L; 6*L 2*L^2 -6*L 4*L^2];k2 = (E*A)/(L^2)*[1 -1; -1 1];Fe = [0; 0; -P; 0; 0; 0];n = max(max(incidences));K = zeros(n*3,n*3);for i = 1:size(incidences,1)for p = 1:3K(incidences(i,p)*3-p+1,incidences(i,q)*3-q+1) =K(incidences(i,p)*3-p+1,incidences(i,q)*3-q+1) + Ke(p,q);end% 外力向量计算F(3,1) = -P;% 去除完全固定自由度K([1 2 4 5],:) = [];displacements = K\F;% 结果输出disp('悬臂梁有限元分析结果:');disp(['位移:',num2str(displacements')]);可以看出,这份代码实现了悬臂梁的三节点有限元分析,演示了如何通过Matlab软件进行结构有限元分析。

悬臂梁自由端受力的有限元计算一、计算目的1、掌握ANSYS软件的基本几何形体构造、网格划分、边界条件施加等方法。

2、熟悉有限元建模、求解及结果分析步骤和方法。

3、利用ANSYS软件对梁结构进行有限元计算。

4、梁的变形、挠曲线等情况的分析。

5、一维梁单元,二维壳单元,三维实体单元对计算结果的影响。

6、载荷施加在不同的节点上对结果的影响。

二、计算设备PC,ANSYS软件(版本为11.0)三、计算内容悬臂梁受力模型如上图所示,一段长100[mm]的梁,一端固定,另一段受到平行于梁截面的集中力F的作用,F=100[N]。

梁的截面为正方形,边长为10[mm]。

梁所用的材料:弹性模量E=2.0 105[MPa],泊松比0.3。

四、计算步骤(以梁单元为例)1、分析问题。

分析该物理模型可知,截面边长/梁长度=0.1是一个较小的值,我们可以用梁单元来分析这样的模型。

当然,建立合适的壳单元模型和实体单元模型也是可以的。

故拟采用这三种不同的方式建立模型。

以下主要阐述采用梁单元的模型的计算步骤。

2、建立有限元模型。

a)创建工作文件夹并添加标题;在个人的工作目录下创建一个文件夹,命名为beam,用于保存分析过程中生成的各种文件。

启动ANSYS后,使用菜单“File”——“Change Directory…”将工作目录指向beam 文件夹;使用/FILNAME,BEAM命令将文件名改为BEAM,这样分析过程中生成的文件均以BEAM为前缀。

偏好设定为结构分析,操作如下:GUI: Main Menu > Preferences > Structuralb)选择单元;进入单元类型库,操作如下:GUI: Main Menu > Preprocessor > Element Type > Add/Edit/Delete > Add…对话框左侧选择Beam选项,在右侧列表中选择2D elastic 3选项,然后单击OK按钮。

悬臂梁的有限元建模与变形分析摘要:应用有限元软件对矩形截面的悬臂梁受均匀载荷时采用三种不同的模型进 行分析,并且比较其有限元结果与理论结果, 从而得之有限元分析需要进行合理 的分析,建立合适的模型,才可以得到正确的结果。

关键词:建模,有限元1计算分析模型如图1-1所示,左边完全约束,右边不约束。

图1-1梁的计算分析模型 梁截面分别采用以下三种截面(单位:m ):NameH Profle-1 Shapes Rectangulara: 0.05匚 ancel图1-2矩形截面—P 1 1 1-----------+ -------------------------- 1 1 11in ■ab: 0.3OK I► 1图1-3圆形截面"TEcfftName: Profile-3ihape:]r: OJN日m电;Profrle-2Shape: CircularOK匚ancel2理论计算模型取右端研究OK Cancel图1-4圆形截面qx = 1 .0e5 X XaxW z2000000.05 =2.67 e8Pa 50000400000 12 El 3 El带入y m ax 8.5e - 3m3有限元计算结果u, U2 +0.000e+00 -721Se-Q4 -1.44^-03 -2.165e-O3*3.609e-03 -4 331e-03 •5 0S2e-O3 ”5 774e-C3 -6 4^e.€-O3-7.218e-03 -7 939e-C3图1-5矩形截面变形位移图沢0.36Uj U2+0.000e +00 -7.400e*04 -1.480e-03 -2.220e-03 -2.960e-03 -3,700e-03 -4.440e-03 -5.180e-03 --5,920103-6.660e-03 -7.400e-03 -S.140e-03 -8.e80e-039o±l:teb-i匹 5亡庄 J : SwiThit-- 帚flcfWrU*■: LA Ji加■OWB 'LV : “ Otf^^KknSr-Jlc-I'KW'- -e.iSfltTfll图1-7 2D 四边形单元变形位移图M MwP.<rPt<.m LffW vnrxr ■Av 5 ^5%' 応 *Cil*+09lL.'3i+G^ 严” I*+1.1讥 7三七时用 jg+03 + I +' JH+ 匕已75(?+U' +< S08«+07 + A 汕2电+07 +二:打知+" + F 3y>+iM图1-6矩形截面应力图盂眾sst 盂srws 力聖匕一^-•、戈Wpr-KODB; Job-222.odb Abaqui/Etandard 6.t0-l Tiie Apr LO LG:53:04 GMT+OS:OD MOiN图1-9 2D 三角形单元变形位移图Sj MisesSNEGf (fraction ■ -1.0) (Avg; 75%)+2.2226+03 +203了e+OS 十 L.S52e+0S + 1.667e+03 + 1.432e40e + 1.2976+03 i-l.lL2e+0S 4-9.2656+07 +7.4-156+07 +5.564^4 07 +3.7136+07 ■i -L.S62e+07 4-1.1246+05益八\醸' %B o.8^-ao#.jt<i33/zci >DHM ,^DVIK -C.H]1 I K A II H CH1 dUm mz1 k::Cbii r hMO图1-8四边形单元应力图J 亠T- +0. OOOe+00L -6.538e-04--1.3006-03 -1.961 £-03 -2£i5e -03 -3.269e-03 -3.923e-03 -4.577e-03 -5.2316-03 -5.gS4e-03 -6.S33e-03 -7.192e-03 -7.S46e-03n戈c 冷心:绻3Y A GDB : Job-333.odb Abaqus/S^andar(3 6J0-L Tue10 1 e :55:43 GMT+OS : 00 201;JUK 3KH i jrK>±iKR i:±CtJ*INt -- ij^d3tl«_W U =E ftta -^rap/; -P 3.9#9r-qiS, M JECSSNEG, (a-dcoon = -1.0) (Aifgi 7 5%) 3沪2则 197c+0e 99S 狂辺■&田趺+oe 芳口"OS 讶机*讯+9和+ 7.993e->07 FS.996e+07+X-. 001^*07 +4J|.4t*Ot图1-10 3D 单元应力图叫憑z、、2图1-9 2D 三角形单元应力图5, Mises(Avg : 7S<^)■i -G.37Je+06 ■kS.S43e+06 4-S.312e!+06 4^4.7004+06 H.4.24^i+06 +3-7 lSe+06 +3. ia7e+0& +2.656e+0& 4-2. 125e+05 + 1.5环+06 41.062e+0& +5.3口e+05 + 1.7 盘 e+02—7+ !--n■Uj U214-0.000$+00-1.62Oe-O5-3.240e-05-4.050^-05-4.S60e-05-5.669e-05-6.479e-'O5-7.2S9e-O5 a-®.099e-05-e.909e-05-9.719e-05二、结论理论1D2D四边形2D三角形3D单元最大应力(Mpa26726022224063.74最大挠度(mm8.58.78.887.848.099e-3由上面可以看出理论计算值与1D和2D计算结果基本吻合,而与三维结果差异巨大。

有限元方法大作业

课程设计题目:

若干个质量不等的仪器要安装在均匀悬臂梁(或板)不同位置上,仪器间要有预留安全距离,试确定一种安装方法,使梁(或板)的变形最小或第一阶固有频率最高。

题目分析:

1 题目中没有给定梁的材料和形状、仪器的数量和质量,以及仪器的安全距离。

在这里不妨假定,梁的材料为结构钢,其密度为、杨氏模量为Pa、泊松比为0.3,梁的形状为。

仪器的数量为3个,均匀的安装在梁上,其质量及其组合如表1所示。

表1 仪器的质量、及其组合

2 本次采用solidworks建立梁的实体模型,并导入ansys workbench软件中进行计算。

梁模型左端固定,仪器安装顺序依次从左到右。

3 在题目中,需要找到一种安装组合使得梁的变形最小或第一阶固有频率最高,这分别是静力学分析问题和模态分析问题。

在静力学分析中,如图2-1所示,在梁上安装仪器的位置上,加上一个加力面(半径为20mm的圆)。

在加力面上可以施加均布载荷,这里将仪器的质量换算成相应的均布载荷,施加到相应的加力面上,如图2-2所示。

图2-1 ansys workbench实体梁的静力学分析

图2-2 加力面和加力面上的均布载荷

采用solid187单元对模型进行网格划分,solid187单元是一个高阶3维10节点固体结构单元,如图2-3所示,单元通过10个节点来定义,每个节点有3个沿着xyz方向平移的自由度。

并对加力面附近进行加密,如图2-4所示。

进而进行静力学分析,得到梁的总体变形量(total-Deformation)。

图2-3 solid187单元

图2-4 梁模型网格划分和加力面加密

4 梁的固有频率可由无阻尼自由振动方程求解:

令:

得到:

当:

从而求的梁的自振频率。

在ansys workbench中,将仪器的质量用质量点代替,并安置在相应的位置上,如图2-5所示。

采用solid186单元对模型进行网格划分,其结果如图2-6所示,solid186是一个高阶3维20节点固体结构单元,如图2-7所示,单元通过20个节点来定义,每个节点有3个沿着xyz方向平移的自由度。

然后,求解梁模型的前6阶的固有频率。

图2-5 梁模型上的质量点

图2-6 梁模型模态分析网格划分

图2-7 solid186单元

分析结果:

1 静力学分析

1)组合1:m1-m2-m3

图3-1 组合1:m1-m2-m3变形图

2)组合2:m1-m3-m2

图3-2 组合2:m1-m3-m2变形图

3)组合3:m2-m1-m3

图3-3 组合3:m2-m1-m3变形图

4)组合4:m2-m3-m1

图3-4 组合3:m2-m3-m1变形图

5)组合5:m3-m1-m2

图3-5 组合5:m3-m1-m2变形图

6)组合6:m3-m2-m1

图3-6 组合6:m3-m2-m1变形图2 模态分析

组合1 组合2 组合3

组合4 组合5 组合6

图3-7 各组合前6阶固有频率

结论

梁模型的静力学分析和模态分析结果如下表2所示。

梁模型左端固定,仪器安装顺序依次从左到右。

有上表可知,组合6从左到右,仪器的质量依次减小,其变形量最小,一阶固有频率最大。

并且,当质量越大的仪器越靠近固定端的时候,整个梁的变形量最小,其一阶固有频率越大。