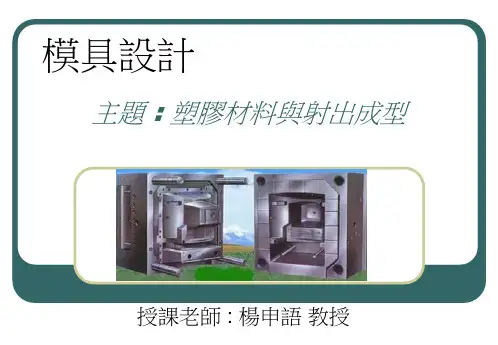

【培训教材】塑胶射出成型模具

- 格式:ppt

- 大小:1.11 MB

- 文档页数:21

【一】.射出成型品之不良現象﹕1.充填不足2.毛邊3.收縮下陷4.气泡5.破裂龜裂6.白化7.翹曲扭曲 8.接合線(熔合線) 9.流痕10.噴流痕 11.銀條 12.燒焦13.黑條 14.表面光澤不良 15.表面剝离(1)充填不足﹕射出成型充填不足的原因有﹕成型條件設定不當﹐成品設計上肉厚太薄﹐模具設計制作欠佳等所致。

成型條件的對策是增高材料溫度(提高加熱缸溫度)。

模具溫度或增大射出壓力﹐射出速度﹐提高材料的流動性。

模具方面可增大澆道尺寸或澆口位置大小及數目等﹐使熔融材料容易流動﹐為了使雌模(母模)的空气或气体順利逸散。

(2)毛邊﹕熔融材料流入分模面或側向滑板活動間隙時﹐會發生毛邊。

發生毛邊的原因﹕基本上除了射出机對成型品的投影面積無充份的合模(鎖模)之外﹐大都是模具与成型材料所致模具配件發生間隙或配件密著性的原因是模具設計制作不當或模具配件變形及磨損﹐模穴的熔融材料流動性不太好時﹐也會造成毛邊﹐防止的方法是降低模具溫度﹐材料溫度﹐射出壓力及射出速度﹐但必須配合前項充填不足問題﹐否則可能造成顯此失彼的現象發生。

防止收縮下陷可适度調整成形條件﹐如降低模具溫度﹑材料溫度﹐增加射出壓力﹐延長射出壓力(保壓時間)﹐或依成型品的形狀或肉厚而在容易發生收縮下陷的部位追加設置澆口。

(3)收縮下陷收縮下陷是成型品表面呈現凹陷的現象﹐主要原因是熔融材料冷卻固化時的体積收縮所致。

收縮下陷易發生于成型品肉厚較厚的部位﹐肋﹑凸起的背面﹑注道的背面等肉厚不均的部份。

因此﹐為了防止收縮下陷﹐基本上成型品的設計要适切。

收縮下陷是成型品收縮所致。

易見于PE,PP,PA等成型收縮率大的結晶性塑膠材料。

反之以玻璃纖維強化的塑膠或充填無机質的塑膠材料之成型收縮率甚少﹐故收縮下陷可減至最小。

(4)气泡气泡是在成型品內部琪成的空隙﹐一般所謂的气泡是成型品冷卻時﹐由于体積收縮差在成品肉厚較厚部位形成的空洞与熔融材料中的水份揮發形成的气体而封入成型品內部者。