焊接烟气产生量

- 格式:doc

- 大小:20.00 KB

- 文档页数:1

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!科技情报开发与经济SCI -TECH INFORMATION DEVELOPMENT &ECONOMY 2010年第20卷第4期The Research Frame of Temporal-spatial Characteristics of CoastalWetland of Yancheng Based on Ecological FootprintZHANG Y un -fengABSTRACT :Under the guidance of sustainable development theory ,by using the method of ecological footprint andstarting from the angle of regional system of man-land relationship ,this paper sets up the total research frame of temporal-spatial characteristics of coastal wetland of Yancheng based on sustainable development of ecological system ,and puts forward the ideas ,methods and consents of the research and some problems needing attention .KEY WORDS :temporal-spatial characteristics ;coastal wetland ;ecological ;Yancheng City焊接是机电行业热加工的一个工艺大类,它指的是固体材料与固体材料(包括金属材料与非金属材料)之间局部受热熔融后结合在一起的一种机械电子制造热加工工艺。

本项目在实际生产过程中主要采用的电焊方法为埋弧焊和人工电弧焊。

埋弧焊机工作时产生电焊烟不大,手工电弧焊产生的电焊烟较大。

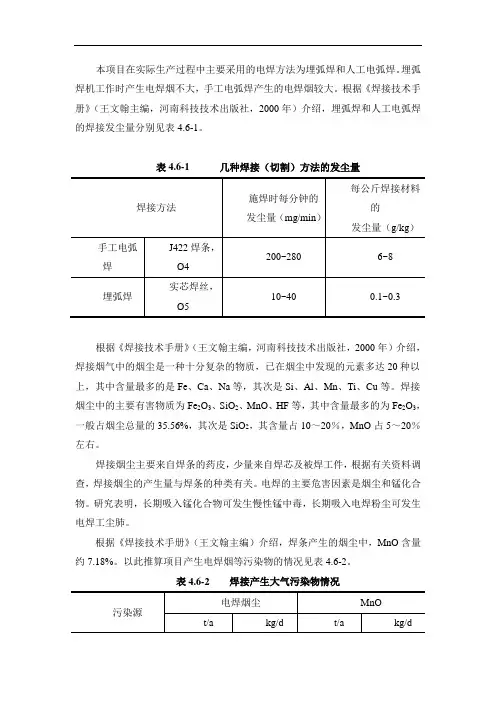

根据《焊接技术手册》(王文翰主编,河南科技技术出版社,2000年)介绍,埋弧焊和人工电弧焊的焊接发尘量分别见表4.6-1。

表4.6-1 几种焊接(切割)方法的发尘量根据《焊接技术手册》(王文翰主编,河南科技技术出版社,2000年)介绍,焊接烟气中的烟尘是一种十分复杂的物质,已在烟尘中发现的元素多达20种以上,其中含量最多的是Fe 、Ca 、Na 等,其次是Si 、Al 、Mn 、Ti 、Cu 等。

焊接烟尘中的主要有害物质为Fe 2O 3、SiO 2、MnO 、HF 等,其中含量最多的为Fe 2O 3,一般占烟尘总量的35.56%,其次是SiO 2,其含量占10~20%,MnO 占5~20%左右。

焊接烟尘主要来自焊条的药皮,少量来自焊芯及被焊工件,根据有关资料调查,焊接烟尘的产生量与焊条的种类有关。

电焊的主要危害因素是烟尘和锰化合物。

研究表明,长期吸入锰化合物可发生慢性锰中毒,长期吸入电焊粉尘可发生电焊工尘肺。

根据《焊接技术手册》(王文翰主编)介绍,焊条产生的烟尘中,MnO 含量约7.18%。

以此推算项目产生电焊烟等污染物的情况见表4.6-2。

表4.6-2 焊接产生大气污染物情况焊接工序没有电焊烟控制措施,电焊烟在厂房内自由扩散,最后由门窗逸出进入环境。

根据类比类似车间,通风不良时环境空气中O3和NO X可达到0.5 mg/m3和20 mg/m3。

电焊烟尘浓度为5.0~10.5 mg/m3,平均8.6 mg/m3,MnO2的平均浓度为0.66 mg/m3。

超过《车间空气中电焊烟尘卫生标准》(GB 16194-1996)规定车间空气中最高容许浓度6 mg/m3。

产生的烟气对周围环境卫生和操作人员会造成一定的影响。

焊烟的主要成份及危害(一)焊烟的主要成份焊接烟气中的烟尘是一种十分复杂的物质,已在烟尘中发现的元素多达20种以上,其中含量最多的是Fe、Ca、Na等,其次是Si、Al、Mn、Ti、Cu等。

焊接烟气中有毒有害气体的成份主要为CO、CO2、O3、NOX、CH4等,其中以CO 所占的比例最大。

由于有毒有害气体产生量不大,且气体成份复杂,较难定量化。

焊接烟尘中的主要有害物质为Fe2O3、SiO2、MnO、HF(铪)等,其中含量最多的为Fe2O3,一般占烟尘总量的35.56%,其次是SiO2,其含量占10~20%,MnO 占5~20%左右。

焊接烟尘主要来自焊条的药皮,少量来自焊芯及被焊工件,根据有关资料调查,焊接烟尘的产生量与焊条的种类有关,下表是各种类型焊条熔化时的产尘系数:序号焊条种类产尘系数(g/kg)1 钛钙型焊条 6.8~7.22 低氢型焊条8.9~15.63 锰型焊条10.3~18.3(二)焊烟的危害在焊接操作中经常会产生一些有毒的物质。

如:乙醛、松香酸、异氰酸盐、氮氧化物、硫化物、碳氢化合物等。

并在空气中飞扬。

它通过呼吸道侵入到人的肝、肺、心血管及血液中。

这些有毒物质正严重的吞噬人类的健康。

导致许多职业病的出现。

如:肺癌、哮喘、湿疹、支气管炎、皮肤过敏、呼吸道感染等等,重则紊乱中枢神经,破坏消化系统,导致并发症而衰竭死亡。

1、焊工尘肺及肺功能的影响电弧焊接时,焊条中的焊芯、药皮和金属母材在电弧高温下熔化、蒸发、氧化、凝集,产生大量金属氧化物及其他物质的烟尘,长期吸入可引起焊工尘肺。

电焊工尘肺一般发生在密闭、通风不良的作业条件下,发病工龄平均为18年左右。

肺通气功能测定表明接触电焊尘可引起电焊工一定程度的肺通气功能损伤,FVC、FEV1.0、FEV1.0%、MMF、V50、V25、PEFR等肺通气功能指标均明显降低;吸烟因素与接尘因素对电焊工的肺通气功能可能产生协同作用;电焊工的肺通气功能损伤有随接尘工龄的延长而加重的趋势。

AQ 4237-2014焊接烟尘净化器通用技术条件ICS 13.100C70中华人民共和国安全生产行业标准4 AQ 4237—201代替LD37-1992焊接烟尘净化器通用技术条件General technical standards of welding fume purifiers(报批稿)2014-02-20发布 2014-06-01实施发布国家安全生产监督管理总局AQ 4237—2014目次前言 ..................................................................... .. II 1 范围.......................................................................1 2 规范性引用文件 (1)3 术语和定义 ................................................................ 1 4 技术要求 (2)5 性能测试 (3)6 检验规则 (7)7 标志、包装、运输和贮存 .................................................. 7 附录A(资料性附录)试验尘源 . (8)IAQ/T 4237-2014前言本标准的4.2、4.3、7.1为强制性条款,其余为非强制性条款。

本标准按照GB/T1.1-2009给出的规则起草。

本标准代替LD37-92《焊接烟尘净化器通用技术条件》。

本标准与LD37-92相比较主要变化如下:——在编写格式和表述规则上,按GB/T 1. 1-2009《标准化工作导则第1部分:标准的结构和编写规则》的要求对原标准作了修改;——增加“规范性引用文件”一章;——增加“术语和定义”一章,补充相关的术语和定义;——依据ISO15012-1-2004《焊接和相关工艺中的健康和安全.空气过滤用设备的试验和标记要求第1部分:焊接烟尘分离效率的试验(Health and safety in welding and alliedprocesses — Requirements testing and marking of equipment for air filtration — Part 1:Testingof the separation efficiency for welding fume)》,修订了净化效率的要求及其试验方法,增加了对通风机的处理风量、漏风率、工作阻力等方面的规定,修改了净化效率的分级指标,增加了净化器设在室内时烟气排放浓度的要求;——增加了附录A(资料性附录)试验尘源的要求。

焊接作业的通风及防火标准1.焊接作业的通风(1)应依据焊接作业环境、焊接工作量、焊条(剂)种类、作业分散程度等状况,采用不同通风排烟尘措施(如全面通风换气、局部通风、小型电焊排烟机组等)或采纳各种送气面罩,以确保焊工作业点的空气质量符合TJ36中的有关规定。

要避免焊接烟尘气流经过焊工的呼吸带。

(2)当焊工作业室内高度(净)低于3.5~4m或每个焊工工作空间小于2m3时,当工作间(室、舱、柜等)内部结构影响空气流动,而使焊接工作点的烟尘及有害气体浓度超过相关规按时,应采用全面通风换气。

(3)全面通风换气量应坚持每个焊工57m3/min通风量。

(4)焊接切割时产生的有害烟尘的浓度应符合车间最高同意浓度规定。

(5)采纳局部通风或小型通风机组等换气方式,其罩风量、风速应依据罩至焊接作业点的控制距离及控制风速计算。

罩的控制风速应大于0.5m/s,并使罩尽可能接近作业点,使用固定罩时的控制风速不少于1~2m/s。

罩的形式应结合焊接作业点的特点选用。

(6)采纳下抽风式工作台,使工作台上网格筛板上的抽风量均匀分布,并坚持工作台面积抽风量每平方米大于36m3/h。

(7)焊炬上装的烟气汲取器,应能连接抽出焊接烟气。

(8)在狭窄、局部空间内焊接、切割时,应采用局部通风换气。

应防止焊接空间积聚有害或窒息气体,同时还应有专人负责监护工作。

(9)焊接、切割等工作,如碰到粉尘和有害烟气又无法采纳局部通风措施时,应采纳送风呼吸器。

(10)选用低噪声通风除尘设施,确保工作地点环境机械噪声值不超过声压85dB。

2.焊接、切割防火焊工在焊接、切割中应严格遵守企业规定的防火安全管理制度。

依据焊接现场环境条件,分别采用以下措施:(1)在企业规定的禁火区内,不准焊接。

必须要焊接时,必须把工作移到指定的动火区内或在安全区内进行。

(2)焊接作业的可燃、易燃物料,与焊接作业点火源距离不应小于10m。

(3)焊接、切割作业时,如四周墙体和地面上留有孔、洞、缝隙以及运输皮带连通孔等部位留有孔洞,都应采用封闭或屏蔽措施。

焊接烟尘管理制度一、制度目的为了保障焊接作业人员的健康,并且减少对环境的污染,针对焊接过程中产生的烟尘问题,特制定本管理制度。

二、适用范围本管理制度适用于所有进行焊接作业的人员,包括但不限于焊工、技术人员等。

三、管理要求(一)环境因素调查1.对焊接场所的环境进行调查2.对每种焊接工艺及工序的环境因子进行评价3.分析焊接产生的烟尘对人员健康与环境的危害。

(二)烟尘治理措施1.采用有效的焊接工艺和材料,减少产生烟尘的量。

确保焊接操作符合国家和地方环保部门的相关要求。

2.选择合适的排风系统,对焊接场所进行通风排烟。

确保有足够的新鲜空气供应。

3.采用烟尘净化设备进行处理,确保废气排放符合国家相关标准。

4.对焊接设备进行定期维护和保养,确保设备正常运行,减少产生烟尘的机会。

(三)人员防护措施1.为焊工提供适当的个人防护装备,如防护面具、防护服等,保护其呼吸道和皮肤不受烟尘污染。

2.制定操作规程,明确焊工在焊接作业中应采取的防护措施,如戴口罩、手套等。

3.定期进行职业健康检查,确保焊工的身体健康状态。

四、责任(一)环保主管1.对焊接作业场所进行环境评估,确定烟尘治理措施。

2.监督焊接作业期间的排风系统运行情况,及时进行维护和检修。

3.定期进行环境检测,确保废气排放符合国家相关标准。

4.对烟尘治理措施进行定期检查,确保其有效性。

(二)安全负责人1.负责对焊工进行安全培训,确保其掌握焊接作业过程中的防护措施。

2.对焊接作业中的安全风险进行评估,制定相应的安全措施,并进行监督执行。

(三)焊接作业人员1.严格按照操作规程执行,做好个人防护工作。

2.及时向环保主管和安全负责人报告发现的环境污染和安全隐患。

五、监督与检查(一)焊接作业现场应定期进行环境检测,确保废气排放符合国家相关标准。

(二)对烟尘治理设施和个人防护装备进行定期检查,确保其有效性。

(三)随时接受环保部门和相关部门的检查,确保焊接烟尘的管理达到国家相关标准。

烟气热物理性质(烟气成份:R CO2=0.13;R H2O=0.11 ;R N2=0.76)附:湿空气干、湿球温度对照表水的汽化热为40.8千焦/摩尔,相当于2260千焦/千克3。

天然气(甲烷)的密度在0℃,101.352Kpa时为0.7174Kg/Nm3,相对密度(设空气的密度为1)为0.5548,天然气约比空气轻一半,完全燃烧时,需要大量的空气助燃。

1立方米天然气完全燃烧大约需要9.52立方米空气。

如果燃烧不完全,会产生有毒气体一氧化碳,因而在燃气器具使用场所,必须保持空气流通。

在封闭空间,天然气与空气混合后易燃、易爆、当空气中的天然气浓度达到5-15%时,遇到明火就会爆炸,因而一定要防止泄漏。

℃3333甚至更大些。

天然气的密度随重烃含量尤其是高碳数的重烃气含量增加而增大,亦随CO2和H2S的含量增加而增大。

天然气的相对密度是指在一样温度、压力条件下天然气密度与空气密度的比值,或者说在一样温度、压力下同体积天然气与空气质量之比。

天然气烃类主要成分的相对密度为0.5539〔甲烷〕-2.4911〔戊烷〕,天然气混合物一般在0.56-1.0之间,亦随重烃与CO2和H2S的含量增加而增大。

在标准状况下,天然气的比重与密度、相比照重与相对密度在数值上完全一样。

天然气中常见组分的密度和相对密度值如表所示。

天然气在地下的密度随温度的增加而减小,随压力的增加而加大。

但鉴于天然气的压缩性极强,在气藏中,天然气的体积可缩小到地表体积的1/200-1/300,压力效应远大于温度效应,因此地下天然气的密度远大于地表温压下的密度,一般可达150-250Kg/m3;凝析气的密度最大可达225-450Kg/m3。

天然气在地下的密度随温度的增加而减小,随压力的增加而加大。

但鉴于天然气的压缩性极强,在气藏中,天然气的体积可缩小到地表体积的1/200-1/300,压力效应远大于温度效应,因此地下天然气的密度远大于地表温压下的密度,一般可达150-250Kg/m3;凝析气的密度最大可达225-450Kg/m3。

1.项目概况本项目为城林环保技术(上海)有限公司新建项目,建设地点位于上海市浦东新区临港重装备产业区C0207-A地块(SC2-7街坊)。

项目地块东临天骄路,西临层林路,南临随塘河,北侧为空地且距离飞舟路210m;地块长度约458m,宽度约211m。

本项目总投资55000万人民币,购置建筑用地98334m2。

工程建设内容包括厂房、工程测试中心、综合楼和共用辅助设施。

项目建成后,生产制造4个系列产品,分别为:航空试车台配套系列(达产后年产量30台套)、新能源燃机发电机组配套系列(达产后年产量150台套)、柴油机及空分设备消声净气成套系列(达产后年产量500台套)及标准化消声设备。

项目员工1000人,实行两班制,年工作日250天。

项目不设锅炉房等生活设施。

本项目总投资55000万元,环保投资1550万(不包含运行费用),占总投资2.8%2.主要环境保护目标本项目位于临港芦潮港重装备产业区,厂址周边基本为工业和农业用地,评价范围内环境保护目标如表1、2所示,且无在建、待建及规划敏感目标。

本项目不涉及居民搬迁。

3.规划相符性分析《关于加强环境噪音污染防治工作改善城乡环境质量的指导意见》(环发[2010]144 号)文件中对“十二五”期间噪声污染防治工作提出,到2015年年底前实现敏感区内工业企业噪声排放达标,同时工业园区禁止高噪声污染项目入园。

国家在节能减排行业出台了一系列的政策支持措施,大力扶持新能源装备制造行业,相继出台了“十二五”期间新能源行业的发展规划,对新能源装备制造行业进行政策性扶持。

本项目产品为降噪设备,根据《上海工业产业导向和布局指南(2007年修订本)》,属于其中鼓励类(十)“环保及资源综合利用”中28项,消声装备。

项目的建设,符合上海工业产业导向,与上海工业产业导向相容。

因此,从产业政策分析,本项目的建设符合国家和上海市当前发展的产业政策。

本项目同上海市、浦东新区临港重装备产业区的发展规划是相容的,与用地规划、产业导向也是基本一致的。

废气排放量及污染物的测算(定稿)第一篇:废气排放量及污染物的测算(定稿)1、燃料燃烧过程中废气排放量及污染物的测算⑴用煤作燃料时燃料燃烧废气排放总量(万标立方米)=燃料耗用量(吨)×0.8 燃料燃烧过程中二氧化硫排放量(千克)=燃料耗用量(吨)×8×(1-脱硫效率)燃料燃烧过程中烟尘排放量(千克)=燃料耗用量(吨)×1000×灰分×dfh×(1-除尘效率)÷(1-cfh)注:本公式适用煤粉炉、沸腾炉、抛煤机炉,其他炉型应去掉分母计算。

通常dfh取20﹪, cfh取30﹪。

燃料燃烧过程中氮氧化物排放量采用排污系数法,见表1。

⑵用天然气作燃料时燃料燃烧废气排放总量(万标立方米)=燃料耗用量(万立方米)×15.3 燃料燃烧过程中二氧化硫产生量(千克)=燃料耗用量(万立方米)×6.3 燃料燃烧过程中烟尘排放量(千克)=燃料耗用量(万立方米)×2.86 燃料燃烧过程中氮氧化物排放量采用排污系数法,见表1。

⑶用油作燃料时柴油:燃料燃烧废气排放总量(万标立方米)=燃料耗用量(吨)×1.56 重油:燃料燃烧废气排放总量(万标立方米)=燃料耗用量(吨)×1.42 燃料燃烧过程中二氧化硫排放量(千克)=2×燃料耗用量(吨)×1000×(1-脱硫效率)燃料燃烧过程中氮氧化物排放量采用排污系数法,见表1。

几个常用的系数供参考(排污系数)烧一吨煤,产生1600×S%千克SO2,1万立方米废气,产生200千克烟尘。

烧一吨柴油,排放2000×S%千克SO2,1.2万立米废气;排放1千克烟尘。

烧一吨重油,排放2000×S%千克SO2,1.6万立米废气;排放2千克烟尘。

大电厂,烟尘治理好,去除率超98%,烧一吨煤,排放烟尘3-5千克。

普通企业,有治理设施的,烧一吨煤,排放烟尘10-15千克;砖瓦生产,每万块产品排放40-80千克烟尘;12-18千克二氧化硫。

排风系统的设计原理:焊接车间整体通风方案设计1.焊接技术广泛应用于,如汽车制造厂、造船厂,工程建设等方面。

2.由于焊接是一种劳动强度比较大的工种,且在焊接工艺过程中产生大量的有毒金属烟雾、电焊尘、有害气体、辐射热、光污染,严重影响工作人员和周边人员身体健康,因此必须对焊接车间进行通风换气,排除和稀释有害物,建立良好的焊接环境。

3.由于厂房的焊接车间一般具有空间高大、焊接件大小不定、焊接地点不固定、焊接方式较多等特点,使得室内气流组织混乱,污染物较难处理。

因此,如何经济有效的解决好焊接车间的通风除尘问题,是关系到生产工作人员身体健康的大问题,以下将对国内外焊接车间的通风除尘方式进行一定的分析和总结,供业内人员参考。

4.通风排烟是治理焊接烟尘的一项重要措施,目前采取的通风排烟措施主要有四种:点排烟、局部排风、全面通风、置换通风、全室空气净化。

5.国内外焊接车间烟尘治理方法及原理全面通风净化系统全面通风也称稀释通风,一方面用清洁空气,稀释室内空气物中的有害浓度,同时不断把污染空气排出室外,使室内空气中有害物浓度不超过卫生标准规定的最高允许浓度。

全面通风通常以厂房的换气量或换气次数为基础,根据稀释理论,将车间内有害物浓度冲淡到最高允许浓度之下所需的全面通风换气量按下式计算1)通风量计算:焊接车间连续长时间工作,焊接烟尘发尘近似稳定状态过程。

根据焊接车间单位时间平均焊条消耗量计算焊接烟尘发尘量,计算通风量为L = km/ρy-ρj式中,L 为通风量;k 为安全系数3~9,一般取6(与合理的气流组织有关);m 为焊接烟尘发尘量,mg/h;ρj为送风空气中有害物浓度0mg/m3;ρy 为排风空气中有害物浓度,6mg/m3(国家标准)。

2)换气次数法计算:L=nxV (m3/h )式中:L—通风量m3/hn—换气次数,(次/h)在大型焊接车间,根据烟尘浓度计算选择通风机,一般每小时应排风10~15次。

;V—车间体积(m3)。

氩弧焊安全技术氩弧焊除了与手工电弧焊相同的触电、烧伤、火灾以外,还有高频电磁场、电极放射线和比手弧焊强得多的弧光伤害、焊接烟尘和有毒气体等。

其中最主要的是高频电和臭氧。

一预防高频电磁场的伤害1.高频电磁场的产生及危害在钨极氩弧焊和等离子弧焊割时,常用高频振荡器来激发引弧,有的交流氩弧焊机还用高频振荡器来稳定电弧。

焊接通常使用的高频振荡器的频率为200—500千周,电压2500—3500伏,高频电流强度3—7毫安,电场强度约140—190伏/米。

焊工长期接触高频电磁场能引起植物神经功能紊乱和神经衰弱。

表现为全身不适、头昏、多梦、头痛、记忆力减退、疲乏无力、食欲不振、失眠及血压偏低等症状。

2.对高频电磁场的防护措施⑴氩弧焊的引弧与稳弧措施尽量用晶体管脉冲装置,而不用高频振荡装置,或仅用来引弧,电弧引燃后,立即切断高频电源。

⑵降低振荡频率,改变电容器及电感参数,将振荡频率降至30千周,减少对人体的影响。

⑶屏蔽电缆和导线,采用细铜质编制软线,套在电缆胶管外边(包括焊炬内及通至焊机的导线),并将其接地。

⑷因高频振荡电路的电压较高,要有良好而可靠的绝缘。

二预防放射线伤害1.放射线的来源及危害氩弧焊和等离子弧焊割使用的钍钨极含有1—1.2%的氧化钍,钍是一种放射性物质,在焊接过程中和与钍钨棒的接触过程中,受放射线影响。

放射线以两种形式作用于人体:一是体外照射,二是通过呼吸和消化系统进入体内发生体内照射。

从对掩氩弧焊和等离子弧焊的大量调查和测定证明,它们的放射性危害性是较小的,因为每天消耗钍钨极棒仅100—200毫克,放射剂量极微,对人体影响不大。

但有两种情况必须注意:一是在容器内焊接时,通风不畅,烟尘中放射性粒子有可能超过卫生标准;二是在磨削钍钨棒时及存在钍钨棒的地点,放射性气溶胶和放射性粉尘的浓度,可达到甚至超过卫生标准。

放射性物质侵入体内可引起慢性放射性病,主要表现在一般机能状态减弱,可以看到明显的衰弱无力,对传染病的抵抗力明显降低,体重减轻等症状。

各种焊接工艺及焊条烟尘产生量焊接车间环境污染及控制技术进展作者:孙大光马小凡摘要从焊接车间的环境污染因素分类、成因、特性及对操作者健康的危害机理入手,在充分借鉴国内外相关处理技术与设计理念的基础上,针对我国一般工业企业的实际情况提出相应的治理方法。

对焊接车间环境污染控制技术的发展进行了展望。

提出焊接车间环境污染控制工程的设计原则。

为完善现有治理理论和提高现有设计的处理效率提供科学参考。

关键词:焊接车间污染因素防治对策1 引言焊接是利用电能加热,促使被焊接金属局部达到液态或接近液态,而使之结合形成牢固的不可拆卸接头的工艺方法。

它是一种在工厂极为常见的机械工艺方法。

焊接过程中产生的污染种类多、危害大,能导致多种职业病(如焊工硅肺、锰中毒、电光性眼炎等)的发生,已成为一大环境公害。

随着相关研究的深入,治理技术日趋完善,焊接污染已得到了相对有效的控制。

本文依据我国焊接车间具体情况,结合国内外最新的研究成果及实用技术,从焊接污染的形成、特点及危害入手,提出切实可行的防治对策。

2 国内外焊接车间污染控制技术的现状分析国外对焊接污染研究开始得比我国早,处理技术相对先进、成熟。

焊接污染处理设备从单一性、固定式、大型化,向成套性、组合性、可移动性、小型化、资源低耗方向发展。

对主要污染焊接烟尘的处理采用局部通风为主、全面通风为辅的手段,以此改善作业环境的污染。

我国对焊接污染研究虽然起步较晚,但发展较快。

在充分借鉴国外相关产品设计和研究成果的基础上,形成了适合我国国情的设计思想。

但由于整体水平上的差距,导致在处理设备设计制造、运行费用控制以及处理效果上与国外同类产品相比还有一定的差距。

3 焊接车间污染焊接车间的污染按不同的形成方式,可以分为化学有害污染和物理有害污染两大类。

3.1 化学有害污染化学有害污染是指焊接过程中形成的焊接烟尘和有害气体。

3.1.1 焊接烟尘[1]焊接烟尘是由金属及非金属物质在过热条件下产生的蒸气经氧化和冷凝而形成的。

焊接废气包括焊接烟尘和焊接烟气,烟尘是烟与粉尘的统称,直径小于0.1μm为烟,直接在0.1~10μm之间的为粉尘。

根据同类企业的生产经验,焊接工艺的车间烟尘浓度为3~ 5mg/m3,GBZ2-2002工作场所有害因素职业接触限值为电焊烟尘(总尘)4 mg/m3 ,短时间接触放宽至 6 mg/m3 。

但应加强车间的通风换气。

焊接过程中产生的主要有害气体有:氮氧化物、一氧化碳和氟化氢。

氮氧化物(NOx)是由于焊接高温作用使空气中的氮氧分子重新结合而形成的,属于刺激性气体,能引起激烈咳嗽、呼吸困难、全身软弱等,GBZ2-2002工作场所有害因素职业接触限值为5mg/m3。

F' N) @+ b Z1 x% a' p) c一氧化碳(CO)是由于焊接高温作用使CO2还原而产生的。

CO是有毒气体,由呼吸道进入体内,然后肺泡吸收进入血液,与血红蛋白结合成碳氧血红蛋白,阻碍血液带氧能力,使人体组织缺氧直至死亡,GBZ2-2002工作场所有害因素职业接触限值为30mg/m3。

氟化氢是焊条药皮或烧结焊剂中萤石(CaF2)在电弧的高温作用下形成的,它具有较强的腐蚀性,可引起眼、鼻和呼吸道粘膜的刺激症状,GBZ2-2002工作场所有害因素职业接触限值按氟计为2mg/m3。

" m# B$ m& l: v. M+ T本项目车间较宽畅,加强车间通风,车间内焊接废气的浓度能达到GBZ2-2002工作场限值要求表1 常用结构钢焊条产生的烟尘的化学成分烟尘成分Fe2O3 SiO3 MnO TiO2 CaO MgO Na2O K2O CaF2 KF NaF结421 45.31 21.12 6.97 5.18 0.31 0.25 5.81 7.01 - - -结422 48.12 17.93 7.18 2.61 0.95 0.27 6.03 6.81 - - -结507 24.93 5.62 6.30 1.22 10.34 - 6.39 - 18.92 7.95 13.71表2 几种焊接(切割)方法的发尘量焊接方法焊接材料施焊时发尘量/(mg·min-1) 焊接材料的发尘量/(g·kg-1) 手工电弧焊低氢型焊条(结507,直径4mm)钛钙型焊条(结422,直径4mm)350~450200~280 11~166~8自保护焊药芯焊丝(直径3.2mm)2000~3500 20~25二氧化碳焊实芯焊丝(直径1.6mm)药芯焊丝(直径1.6mm)450~650700~900 5~87~10氩弧焊实芯焊丝(直径1.6mm)100~200 2~5埋弧焊实芯焊丝(?5)10~40 0.1~0.3氧-乙炔切割 40~80焊接烟气中的烟尘是一种十分复杂的物质,已在烟尘中发现的元素多达20种以上,其中含量最多的是Fe、Ca、Na等,其次是Si、Al、Mn、Ti、Cu 等。

环评中常用到的计算公式1、起尘量计算方法(一)建设工地起尘量计算:()⎪⎭⎫⎝⎛⨯⎥⎦⎤⎢⎣⎡-⨯⎪⎭⎫ ⎝⎛⨯⨯⨯=43653653081.0T w V s P E式中:E —单辆车引起的工地起尘量散发因子,kg/km ;P —可扬起尘粒(直径<30um)比例数;石子路面为,泥土路面为; s —表面粉矿成分百分比,12%;V —车辆驶过工地的平均车速,km/h ; w —一年中降水量大于的天数;T —每辆车的平均轮胎数,一般取6。

(二)道路起尘量计算:⎪⎭⎫⎝⎛⨯⨯⨯⨯⨯=4139.0823.0000501.0T U V E式中:E —单辆车引起的道路起尘量散发因子,kg/km ; V —车辆驶过的平均车速,km/h ; U —起尘风速,一般取5m/s ;T —每辆车的平均轮胎数,一般取6。

(三)一年中单位长度道路的起尘量计算:()()lQ Q E A l P d D C Q A c A ⨯=⨯⨯-⨯⨯-⨯⨯=-61024式中:Q A —一年中单位长度道路的起尘量,t ; C —每小时平均车流量,辆/h ; D —计算的总天数,365天; d —一年中降水量大于的天数;P —道路级别系数,如内环线以内可取,内外环线之间取; Ac —消尘系数,如内环线以内可取,内外环线之间取; l —道路长度,km;Q —道路年起尘量,t 。

(四)煤堆起尘量计算:⎥⎦⎤⎢⎣⎡⨯⎥⎦⎤⎢⎣⎡⨯⎥⎦⎤⎢⎣⎡⨯⎥⎦⎤⎢⎣⎡⨯=15255905.105.0f d D V E式中:E —单辆车引起的煤堆起尘量散发因子,kg/km ; V —车辆驶过煤堆的平均车速,km/h ; d —每年干燥天数,d ; f —风速超过h 的百分数。

(五) 煤堆起尘量计算:Q m =式中:Qm —煤堆起尘量,mg/s ;U-临界风速,m/s ,取大于s ; S-煤堆表面积,m 2;ω-空气相对湿度,取60%; W-煤物料湿度,原煤6%。

排风系统的设计原理:焊接车间整体通风方案设计1.焊接技术广泛应用于,如汽车制造厂、造船厂,工程建设等方面。

2.由于焊接是一种劳动强度比较大的工种,且在焊接工艺过程中会产生大量的有毒金属烟雾、电焊尘、有害气体、辐射热、光污染,严重影响工作人员和周边人员身体健康,因此必须对焊接车间进行通风换气,排除和稀释有害物,建立良好的焊接环境。

3.由于厂房的焊接车间一般具有空间高大、焊接件大小不定、焊接地点不固定、焊接方式较多等特点,使得室内气流组织混乱,污染物较难处理。

因此,如何经济有效的解决好焊接车间的通风除尘问题,是关系到生产工作人员身体健康的大问题,以下将对国内外焊接车间的通风除尘方式进行一定的分析和总结,供业内人员参考。

4.通风排烟是治理焊接烟尘的一项重要措施,目前采取的通风排烟措施主要有四种:点排烟、局部排风、全面通风、置换通风、全室空气净化。

5.国内外焊接车间烟尘治理方法及原理全面通风净化系统全面通风也称稀释通风,一方面用清洁空气,稀释室内空气物中的有害浓度,同时不断把污染空气排出室外,使室内空气中有害物浓度不超过卫生标准规定的最高允许浓度。

全面通风通常以厂房的换气量或换气次数为基础,根据稀释理论,将车间内有害物浓度冲淡到最高允许浓度之下所需的全面通风换气量按下式计算1)通风量计算:焊接车间连续长时间工作,焊接烟尘发尘近似稳定状态过程。

根据焊接车间单位时间平均焊条消耗量计算焊接烟尘发尘量,计算通风量为L = km/ρy-ρj式中,L 为通风量;k 为安全系数3~9,一般取6(与合理的气流组织有关);m 为焊接烟尘发尘量,mg/h;ρj为送风空气中有害物浓度0mg/m3;ρy 为排风空气中有害物浓度,6mg/m3(国家标准)。

2)换气次数法计算:L=nxV (m3/h )式中:L—通风量m3/hn—换气次数,(次/h)在大型焊接车间,根据烟尘浓度计算选择通风机,一般每小时应排风10~15次。

;V—车间体积(m3)。

焊接烟气产生量

焊接烟气中的烟尘是一种十分复杂的物质,已在烟尘中发现的元素多达20种以上,其中含量最多的是Fe、Ca、Na等,其次是Si、Al、Mn、Ti、Cu等。

焊接烟尘中的主要有害物质为Fe2O3、SiO2、MnO、HF等,其中含量最多的为Fe2O3,一般占烟尘总量的35.56%,其次是SiO2,其含量占10~20%,MnO占5~20%左右。

焊接烟气中有毒有害气体的成份主要为CO、CO2、O3、NOX、CH4等,其中以CO所占的比例最大。

由于有毒有害气体产生量不大,且气体成份复杂,较难定量化,本环评仅作定性分析,而对焊接烟尘则作定量化分析。

焊接烟尘主要来自焊条的药皮,少量来自焊芯及被焊工件,根据有关资料调查,焊接烟尘的产生量与焊条的种类有关,各种类型焊条熔化时的产尘系数序号焊条种类产尘系数(g/kg) 1 钛钙型焊条 6.8~7.2 2 低氢型焊条8.9~15.6 3 锰型焊条10.。