焊接机器人培训资料

- 格式:ppt

- 大小:10.15 MB

- 文档页数:42

焊接机器人编程培训随着科技的发展,机器人技术已经深入到了人们的生活中。

焊接机器人已成为焊接行业中不可或缺的一部分。

它可以高效地完成焊接工作,减少了人工操作的时间和误差,提高了工作效率和质量。

但是,要让焊接机器人正常工作,就需要对其进行编程。

一、焊接机器人编程基础焊接机器人编程是一项高度技术化的工作,编程人员需要掌握模式识别、图形处理、三维建模等一系列技能。

但是,在学习焊接机器人编程之前,需要先掌握一些基础知识。

1.机器人的坐标系机器人坐标系是指机器人的位置、方向等信息的描述方式。

通常使用的是直角坐标系(笛卡尔坐标系)。

机器人坐标系的原点通常是机器人底座的中心点。

机器人的工作空间通常被分为六个面,取决于机器人关节的数目。

对于六轴机器人,其工作空间通常被分为以下六个面:a.前后面:机器人坐标系X轴正方向。

b.左右面:机器人坐标系Y轴正方向。

c.上下面:机器人坐标系Z轴正方向。

d.工作面:起始从上下面平移指定距离。

e.旋转面:绕X轴反向旋转至前后面。

f.翻转面:与XZ面对称。

2.机器人的工作原理焊接机器人的工作原理很简单,它通过控制机械臂的关节运动,来实现对工件的操作。

通常情况下,焊接机器人具有至少六轴,可以沿着X、Y、Z三个轴向进行直线运动,也可以沿其他轴向进行旋转运动。

3.机器人运动的描述机器人的运动通常使用位移、角度等参数进行描述。

对于位移运动,通常使用直线插补进行控制。

对于角度运动,通常使用旋转插补进行控制。

同时,还需要掌握速度控制、加减速控制等相关知识。

4.编程语言目前市场上常用的焊接机器人编程语言有ABB的RAPID、KUKA的KRL、Fanuc的TP等。

这些编程语言都是由高级语言转化而来的,具有相对简单、易学、易用等特点。

5.编程软件焊接机器人编程通常使用的软件有ABB RobotStudio、KUKA Sim Pro、Fanuc Roboguide等。

这些软件都提供了可视化的编程界面,可以直观地进行编程、仿真、调试等操作。

ABB弧焊机器人培训教程一、ABB 弧焊机器人系统概述ABB 弧焊机器人系统通常由机器人本体、控制柜、示教器、焊接电源、送丝机、焊枪等部分组成。

机器人本体是执行焊接任务的机械部分,具有多个关节和自由度,能够实现灵活的动作。

控制柜是机器人的控制中心,负责处理各种指令和信号,控制机器人的运动和焊接过程。

示教器则是操作人员与机器人进行交互的工具,通过它可以对机器人进行编程、调试和操作。

焊接电源为焊接提供所需的电能,送丝机负责稳定地输送焊丝,焊枪则直接进行焊接作业。

二、安全注意事项在操作 ABB 弧焊机器人之前,必须了解并严格遵守相关的安全规定。

首先,操作人员应穿戴好个人防护装备,如焊接手套、护目镜、防护面罩等。

其次,确保工作区域整洁,无障碍物,以防机器人在运动过程中发生碰撞。

再者,在机器人运行时,严禁人员进入其工作范围。

另外,对于机器人的维修和保养,必须由专业人员进行,并在断电的情况下操作。

三、机器人的基本操作1、开机与关机开机:先打开总电源,然后依次打开控制柜电源和机器人本体电源,等待系统启动完成。

关机:按照相反的顺序,先关闭机器人本体电源,再关闭控制柜电源,最后关闭总电源。

2、手动操作使用示教器上的操作杆,可以手动控制机器人的关节运动,以便将机器人移动到指定的位置。

在手动操作时,应选择合适的速度,避免速度过快导致碰撞。

3、坐标系选择ABB 弧焊机器人通常有多种坐标系可供选择,如关节坐标系、直角坐标系、工具坐标系等。

根据不同的任务需求,选择合适的坐标系进行操作。

四、编程与示教1、编程模式ABB 弧焊机器人的编程模式通常包括在线编程和离线编程。

在线编程是在机器人现场通过示教器进行编程,直观方便。

离线编程则是在计算机上使用专门的软件进行编程,然后导入到机器人系统中。

2、示教点的设置示教是编程的重要环节,通过手动操作机器人到达需要的位置,并记录这些位置作为示教点。

在设置示教点时,要注意位置的准确性和合理性。

机器人弧焊系统基础培训随着科技的不断进步,机器人弧焊系统在工业生产中扮演着越来越重要的角色。

机器人弧焊系统能够高效、精准地完成焊接任务,大大提高了生产效率和产品质量。

因此,掌握机器人弧焊系统的基础知识和操作技能对于焊接工作者来说至关重要。

本文将介绍机器人弧焊系统的基础知识和操作技能,帮助焊接工作者快速掌握相关知识,提高工作效率。

一、机器人弧焊系统的基础知识1. 机器人弧焊系统的组成机器人弧焊系统由焊接机器人、焊接电源、焊接夹具、控制系统等组成。

焊接机器人通常由机械手臂、焊枪、传感器等部件组成,能够实现多轴运动,并具有一定的灵活性和精度。

焊接电源是提供焊接电能的设备,能够根据焊接要求提供不同的电流和电压。

焊接夹具用于固定焊接工件,保证焊接的稳定性和一致性。

控制系统是整个机器人弧焊系统的大脑,能够实现对焊接过程的精确控制。

2. 机器人弧焊系统的工作原理机器人弧焊系统的工作原理主要包括焊接路径规划、焊接速度控制、焊接电流电压控制等。

首先,焊接路径规划是指根据焊接工件的形状和尺寸,确定焊接机器人的运动轨迹和焊接路径。

接着,焊接速度控制是指根据焊接要求和焊接材料,控制焊接机器人的速度,以保证焊接质量。

最后,焊接电流电压控制是指根据焊接材料和焊接要求,调节焊接电源的电流和电压,以确保焊接质量和焊缝形貌。

3. 机器人弧焊系统的应用领域机器人弧焊系统广泛应用于汽车制造、航空航天、机械制造等领域。

在汽车制造中,机器人弧焊系统能够高效地完成车身焊接任务,提高生产效率和焊接质量。

在航空航天领域,机器人弧焊系统能够完成航空零部件的高质量焊接,满足航空产品的高标准要求。

在机械制造领域,机器人弧焊系统能够完成各种复杂工件的焊接,实现自动化生产。

二、机器人弧焊系统的操作技能1. 机器人弧焊系统的安全操作在操作机器人弧焊系统时,首先要确保工作环境的安全性,包括通风良好、灭火器齐全、安全标识清晰等。

其次,要正确佩戴个人防护装备,包括焊接面罩、防护手套、防护服等。

OTC焊接机器人基本操作培训一、OTC 焊接机器人系统组成OTC 焊接机器人系统主要由机器人本体、控制器、示教器、焊接电源、送丝机、焊枪等部分组成。

机器人本体是执行焊接任务的机械部分,具有多个关节和自由度,能够实现精确的运动轨迹。

控制器是整个系统的核心,负责控制机器人的动作、协调各个部件的工作以及处理各种输入输出信号。

示教器则是操作人员与机器人进行交互的工具,通过示教器可以对机器人进行编程、调试和操作。

焊接电源为焊接过程提供稳定的电流和电压,送丝机负责将焊丝准确地输送到焊枪前端,而焊枪则是直接进行焊接的工具。

二、操作前的准备工作在进行 OTC 焊接机器人操作之前,需要做好以下准备工作:1、检查设备确保机器人本体、控制器、示教器、焊接电源、送丝机、焊枪等设备外观无损坏,各连接线路无松动。

2、电源和气源接通机器人系统的电源,并确保气源压力稳定在规定范围内。

3、工装夹具检查工装夹具是否安装牢固,定位准确,以保证焊接工件的位置精度。

4、焊丝和保护气体准备好合适规格的焊丝,并确保保护气体的储量充足且纯度符合要求。

5、安全防护操作人员应穿戴好防护用品,如焊接手套、护目镜等,确保工作环境的安全。

三、示教器的基本操作示教器是操作 OTC 焊接机器人的重要工具,以下是示教器的一些基本操作:1、界面介绍示教器的界面通常包括菜单区、状态栏、操作区等。

菜单区提供了各种功能选项,状态栏显示机器人的当前状态信息,操作区用于进行机器人的运动控制和编程操作。

2、坐标系选择OTC 焊接机器人通常支持多种坐标系,如关节坐标系、直角坐标系、工具坐标系等。

操作人员应根据实际需求选择合适的坐标系进行操作。

3、运动操作通过示教器上的按键或摇杆,可以控制机器人在各个坐标轴上的运动。

在运动过程中,应注意观察机器人的运动轨迹,避免碰撞。

4、程序编辑在示教器上可以创建、修改和保存焊接机器人的程序。

程序编辑包括指令的输入、参数的设置等。

四、机器人的编程1、编程步骤(1)选择编程模式在示教器上选择编程模式,进入程序编辑界面。

定义与发展历程定义焊接机器人是一种自动化、智能化的焊接设备,它结合了机器人技术、传感器技术、控制技术等,能够实现高效、精确的焊接作业。

发展历程焊接机器人的发展经历了从示教编程到离线编程、从单一功能到多功能集成、从低智能化到高智能化的发展历程。

随着技术的不断进步,焊接机器人的应用领域也在不断扩展。

焊接机器人在汽车制造领域应用广泛,能够实现车身、车架等部件的自动化焊接,提高生产效率和产品质量。

汽车制造航空航天领域对焊接质量和精度要求极高,焊接机器人能够满足这些要求,实现复杂结构件的精确焊接。

航空航天轨道交通车辆的制造过程中,焊接机器人能够实现车厢、车架等部件的自动化焊接,提高生产效率和产品质量。

轨道交通船舶制造过程中需要大量的焊接作业,焊接机器人能够实现高效、精确的焊接,提高生产效率和产品质量。

船舶制造焊接机器人应用领域高精度与高速度ABB焊接机器人采用先进的控制算法和传感器技术,能够实现高精度的定位和高速的运动,确保焊接质量和效率。

智能化与自动化ABB焊接机器人配备了先进的智能化系统,能够实现自动编程、自适应控制、故障诊断等功能,降低人工干预程度,提高生产效率和质量稳定性。

安全性与可靠性ABB焊接机器人采用多重安全防护措施和可靠的硬件设计,确保在恶劣环境下的稳定运行和操作安全。

同时提供完善的售后服务和技术支持,确保客户在使用过程中无后顾之忧。

灵活性与可扩展性ABB焊接机器人具有高度的灵活性和可扩展性,能够适应不同规格和形状的工件焊接需求,同时支持多种焊接工艺和方法的集成。

ABB焊接机器人特点与优势01机器人本体包括底座、腰部、大臂、小臂、腕部等部分,构成机器人的骨架。

02焊接工具包括焊枪、焊丝等,用于执行焊接任务。

03其他辅助设备如送丝机构、清枪剪丝机构等,协助完成焊接过程。

机械结构检测机器人各关节的位置和角度,实现精确控制。

位置传感器检测焊接电流、电压、送丝速度等参数,确保焊接质量。

焊接过程传感器监测机器人运动速度,保证运动平稳和精度。

机器人焊接培训教案

—于兴

一、焊接现状及机器人的发展史

1、焊接制造的战略地位

2、焊接的发展史

3、焊接的主要成就

①世界最大的三峡水轮扣转仓,三峡电站焊接中的蜗壳

②“世界第一穹顶”北京国家大剧院

③“芜湖长江大桥”公/铁两用

④大型30完吨石油船

⑤神舟飞船

⑥鸟巢

二、焊接材料生产状况

1、现状

①我国年钢产量和焊接材料有关的发展变化对比

②近7年我国焊接材料产量统计表

③我国进口与国产药芯焊统计

2、存在的问题

3、可借鉴的经验

三、焊接设备生产与应用情况

1、电焊机的生产与应用

2、焊接机器人的应用

①发展史

②行业分布

③专机应用

④变位机的应用

四、焊接结构用钢量状况

①用钢量

②钢材主要用户

③与焊接相关的企业数量

五、企业焊接技术人员和焊接工人概况

1、焊接技术人员基本情况

2、不同行业焊工的来源

六、对现状的总评

七、焊接在未来制造发展中的应用

八、焊接机器人的结构组成及工作原理

九、适合机器人的焊接电源

十、机器人焊枪的操作

十一、焊接机器人的日常维护及保养。

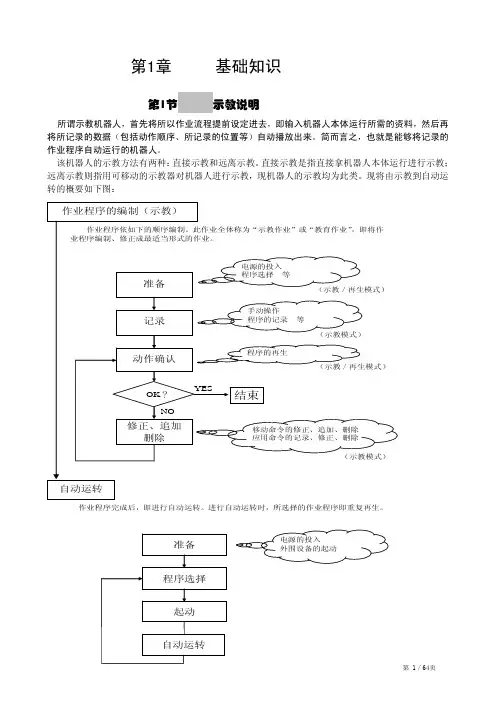

第1章 基础知识第1节 示教说明所谓示教机器人,首先将所以作业流程提前设定进去,即输入机器人本体运行所需的资料,然后再将所记录的数据(包括动作顺序、所记录的位置等)自动播放出来。

简而言之,也就是能够将记录的作业程序自动运行的机器人。

该机器人的示教方法有两种:直接示教和远离示教。

直接示教是指直接拿机器人本体运行进行示教;远离示教则指用可移动的示教器对机器人进行示教,现机器人的示教均为此类。

现将由示教到自动运转的概要如下图:作业程序完成后,即进行自动运转。

进行自动运转时,所选择的作业程序即重复再生。

电源的投入外围设备的起动第2节 组成说明总体分机器人系统和周边设备。

机器人系统包括:机器人本体、控制箱以及示教器和操作盒;周边设备包括:焊机(或切割机)、送丝系统(焊丝盘及支架、送丝机及支架、同轴电缆、送丝管和焊枪或切割枪等)。

现以AX-V6+DM350系统图为例,参照如下:以上,机器人系统包括一~四;周边设备则包括五~八等。

第3节 常用术语说明本页已使用福昕阅读器进行编辑。

福昕软件(C)2005-2009,版权所有,仅供试用。

术语说明错误示教作业或再生动作中,检测到操作错误、示教错误,或机器人本身的异常的话,即将该异常通知作业者。

错误若发生在再生动作中的话,使机器人成为停止状态,并当场将伺服电源(运转准备)切断。

报警报警若发生在为再生动作中的话,使机器人成为停止状态。

并不将伺服电源(运转准备)加以切断。

为比错误轻微的异常。

信息信息即使在再生动作中,机器人依然处于起动状态。

其中也包含虽为尚无危险性的信息提供的程度,但隐藏着将来会发展成报警或错误的可能性。

机构指作为控制动作集体,无法再行分解的单位,如“操纵器”、“定位器”、“伺服焊枪”、“伺服行驶”。

操纵器加上伺服焊枪,像这样的结构称为“多重机构”。

对于多重机构,若为手动操作的话,必须先宣称是哪个机构的操作。

系统系编制作业程序的单位。

构成系统的机构,有一个的情形,也有多个的情形(多重机构)。

焊接机器人培训安全操作及保养规程前言随着机器人技术的不断发展,焊接机器人已经成为现代焊接行业中不可或缺的重要设备。

在使用焊接机器人时,必须严格遵守安全操作规程,确保员工的人身安全和设备的正常运行。

本文档旨在为焊接机器人的培训工作提供参考,同时对焊接机器人的安全操作和保养提供指导,确保焊接工作的高效、安全和可靠。

一、焊接机器人的基本知识1. 焊接机器人的定义焊接机器人是自动化焊接系统的一种,由机械手、控制器、控制系统、感应器、焊接装置等组成,能够实现重复性高、高效率、高质量的焊接作业,是现代焊接生产中的重要设备。

2. 焊接机器人的分类根据焊接机器人的控制方式不同,可以将其分为以下几类:•自由度: 根据机械手灵活性的不同,可将机器人划分为单轴、二轴、三轴、四轴和六轴五种。

其中,4轴机器人广泛应用于焊接领域。

•操作方式: 可以按手动操作和自动操作划分。

•控制方式: 电脑控制和人工控制两种。

3. 焊接机器人的基本结构焊接机器人主要由以下几个部分组成:•机器人本体:通常包含磁轨、工作平台、轴、关节、手掌、手指等部件。

•控制装置:包括电脑、监视器和程序储存池等。

•触觉设备:用于检测焊接区域的位置。

•焊接设备:包括焊接电源、焊枪等。

•传动器:包括变速器、减速器等。

4. 焊接机器人的工作原理焊接机器人的工作原理与机械臂相似,也是借助关节、轨道和手指等部件进行灵活控制,与焊接设备完成焊接作业。

固定程序后,机器人可按照预定路径和焊接速度进行操作。

二、焊接机器人的安全操作规程1. 校准机器人和焊接装置在使用机器人和焊接装置前,必须校准机器人和焊接装置的工作状态。

具体流程如下:•根据焊接件的形状,选择适当的夹具。

•使机器人的手指张开,调整焊接枪的直径、长度和焊枪夹具的立体角度、镜头视野等。

•根据钳口的高度和外形进行校准。

•检查焊枪的配置、位置和调整参数是否正确。

注意事项:•焊接机器人的校准工作必须由专业人员完成。

•校准时必须停机,防止因操作不当引起伤害事故。

OTC焊接基本操作培训OTC焊接基本操作培训章节一:引言1.1 概述本文档旨在提供有关OTC焊接的基本操作培训。

通过本文档,您将了解焊接的基本操作流程和安全规范。

1.2 目标读者本文档适用于需要使用OTC焊接进行焊接作业的操作人员和技术人员。

章节二:概述2.1 OTC焊接简介2.2 的主要组成部分2.3 的工作原理2.4 的安全特性章节三:的安全操作3.1 安全操作前的准备3.1.1 确认工作区域的清洁和整理3.1.2 确保的电源和连接电缆正常3.1.3 检查焊接设备和耗材的存储情况3.2 的启动和关机3.2.1 启动前的准备工作3.2.2 的启动流程3.2.3 的关机流程3.3 的安全操作方法3.3.1 保持适当的工作间距3.3.2 注意的移动轨迹3.3.3 使用安全保护设备3.3.4 紧急停止的操作方法3.3.5 避免触碰的活动部件章节四:焊接参数设置4.1 焊接参数的相关概念4.1.1 电流4.1.2 电压4.1.3 速度4.1.4 焊缝形状4.2 焊接参数设置流程4.2.1 理解焊接要求4.2.2 针对不同材料和焊接位置进行参数调整 4.2.3 焊接参数优化和调试章节五:故障排除与维护5.1 常见故障及排除方法5.1.1 无法启动5.1.2 焊接质量不合格5.1.3 运行异常5.1.4 其他故障情况5.2 的日常维护和保养5.2.1 清洁的外观和工作区域5.2.2 确保的零部件正常工作5.2.3 定期检查和更换磨损的部件5.2.4 保养焊接设备和周边设施5.3 维修和保养记录的管理5.3.1 维修记录的建立和填写5.3.2 维修和保养计划的制定5.3.3 维修人员的培训和资质要求附件:1.OTC焊接操作手册2.OTC焊接安全操作指南3.OTC焊接维修和保养手册法律名词及注释:1.《劳动法》:指中华人民共和国的《劳动法》。

注释:劳动法是保护劳动者合法权益和规范劳动关系的法律。

2.《焊接安全规程》:指国家质检总局发布的关于焊接安全的相关规程。

FANUC焊接机器人培训-(含多场合)FANUC焊接培训一、引言随着我国经济的快速发展,制造业对自动化、智能化设备的需求日益增长。

焊接作为一种重要的自动化设备,广泛应用于汽车、机械制造、船舶、航空航天等行业。

FANUC(发那科)作为全球领先的工业制造商,其焊接产品在性能、稳定性、可靠性等方面具有显著优势。

为了提高我国焊接行业的技术水平,培养更多掌握FANUC 焊接操作、编程和维护的专业人才,本文将详细介绍FANUC焊接培训的相关内容。

二、培训目标1.了解FANUC焊接的基本结构、工作原理和性能特点;2.掌握FANUC焊接的操作、编程和维护方法;3.培养具备实际操作能力的焊接操作员和技术支持人员;4.提高企业生产效率,降低生产成本,提升产品质量。

三、培训内容1.FANUC焊接基础知识:介绍FANUC焊接的发展历程、分类、应用领域及市场前景,使学员对FANUC焊接有全面的认识。

2.FANUC焊接结构及原理:讲解FANUC焊接的机械结构、电气控制系统、传感器、执行器等组成部分,以及各部分的工作原理和相互关系。

3.FANUC焊接操作与编程:教授FANUC焊接的基本操作方法,包括启动、停止、急停、示教、编程等,使学员能够熟练操作FANUC焊接。

4.FANUC焊接维护与故障排除:介绍FANUC焊接的日常维护保养方法,以及常见故障的排除技巧,提高学员的设备维护能力。

5.实践操作:安排学员在模拟环境下进行FANUC焊接的操作、编程和维护实践,巩固所学知识,提高实际操作能力。

6.企业案例分享:邀请具有丰富经验的FANUC焊接应用企业进行案例分享,使学员了解FANUC焊接在实际生产中的应用情况及效果。

四、培训方式1.理论教学:采用多媒体教学、课堂讲解、互动讨论等方式,使学员充分掌握FANUC焊接的相关知识。

2.实践操作:安排学员在模拟环境下进行FANUC焊接的操作、编程和维护实践,巩固所学知识,提高实际操作能力。

3.企业参观:组织学员参观FANUC焊接应用企业,了解实际生产中的设备运行、维护及管理情况。

OTC焊接机器人基本操作培训OTC焊接基本操作培训1.引言随着工业自动化程度的不断提高,焊接在制造业中的应用越来越广泛。

OTC焊接作为行业内的佼佼者,其高效、稳定的焊接性能受到了众多企业的青睐。

为了充分发挥OTC焊接的优势,提高生产效率,本文将详细介绍OTC焊接的基本操作培训,帮助操作人员熟练掌握焊接的操作技巧。

2.OTC焊接基本结构及功能2.1基本结构OTC焊接主要由本体、焊接电源、控制系统、焊接传感器和焊接设备组成。

本体包括机械臂、驱动系统和控制器等部分,负责执行焊接任务。

焊接电源为焊接过程提供稳定的电流和电压。

控制系统用于控制本体的运动和焊接参数的调节。

焊接传感器用于监测焊接过程中的各种参数,以保证焊接质量。

焊接设备包括焊枪、焊接电缆等。

2.2功能(1)自动化焊接:通过编程实现各种焊接工艺的自动化执行,提高生产效率。

(2)稳定焊接质量:采用先进的焊接控制技术和传感器,保证焊接质量的稳定。

(3)灵活编程:可根据焊接任务需求,灵活设置焊接参数和路径。

(4)多样化焊接工艺:支持多种焊接工艺,如气体保护焊、激光焊等。

(5)安全防护:具备安全防护功能,确保操作人员的安全。

3.OTC焊接基本操作培训3.1操作前准备(1)检查设备:检查OTC焊接及其周边设备是否正常,包括电源、气源、冷却水等。

(2)穿戴劳保用品:操作人员需穿戴好劳保用品,如防尘口罩、防护眼镜、防护手套等。

(3)了解焊接任务:了解本次焊接任务的具体要求,包括焊接工艺、焊接材料、焊接参数等。

3.2操作步骤(1)启动设备:按照设备操作规程,依次启动OTC焊接及其周边设备。

(2)编程:根据焊接任务需求,设置焊接参数和路径。

可通过示教器或编程软件进行编程。

(3)调试:在正式焊接前,进行试运行,检查编程是否正确,焊接参数是否合适。

(4)焊接:启动焊接程序,进行自动化焊接。

(5)监控:在焊接过程中,实时监控焊接参数和焊接质量,确保焊接过程稳定。

(6)停机:焊接完成后,按照设备操作规程,依次关闭OTC焊接及其周边设备。