滚轮注塑模具设计PPT

- 格式:ppt

- 大小:220.00 KB

- 文档页数:18

滚轮注射模具设计摘要本设计是关于塑料制件的模具设计。

综合材料成型的各种工艺方式,本课题设置为注射模具设计。

其中包括注射模的成形零件、工作零件、各种定位机构及导向结构的设计等。

随着塑料的应用领域扩大化,塑料零件的注射模具已成为工厂推崇的产品之一。

产品的寿命及性能也是厂商的重要考虑因素。

模具零件的标准化使用频率越来越高,及标准模具的选用越来越多。

模具标准化程度在一方面体现了社会商品的交换程度。

这也是本次设计重点考察因素之一。

塑料的性能,如此处ABS的应用,在一定程度上反应塑料的适用范围。

本设计的制品是滚轮。

对滚轮结构的合理分析是设计模具的基础。

科学合理的选择有利的分型面及成型方案是本设计应该纳入的核心问题。

此外,设计者的独特设计风格为以后设计提供参考。

设计参考一些前辈们的设计理念以及相关资料的数据。

互联网及书本是本设计重要的参考资料。

老师的指正及学生们的讨论让设计渐渐完善。

模具设计的技术交流是模具设计空间提升的重要方式。

经济全球化离不开技术交流。

关键词:模具,塑料,滚轮,标准化,技术交流Trolley Wheel Plastic Mold DesignABSTRACTThis subject is mainly about mold design, which is used to produce products made in plastic. Compared with many kinds of forming technology, this subject is aimed at injection mold design. This design includes these topics, like forming parts, working parts, all kinds of detent mechanism and positioning structure design, and so on.With the expansion of application domain, injection mold to produce plastic goods has become one of more and more popular products in factories. The age and function of mold is some of important factors. The application of mold standardization appears in factories frequently, and the selection of standard mold is more and more considered. The level of mold standardization implies the frequency about the exchange of social commodities. This topic is also one of significant considerations.The application domain of plastic, like the application of ABS in this subject, responds to the function of plastic in some areas. The goods in this subject are trolley wheel. The reasonable analysis is the base of the mold design. How to select reasonable joint face and forming technology should take into account in the key topic of the design. Besides, the special style of designer can offer some reference in the later design.This design consults many design ideas of predecessors and some data about the subject. Internet and books are important reference material. The design is becoming more perfect under the help of teachers and the discussion between students. The exchange of technology experience is an important way to improve the mold design level. Economic globalism can never realize without the exchange of technology.KEY WORDS: mold,plastic,trolley wheel,standardization,exchange of technology目录前言 (1)第1章前期准备 (3)1.1了解设计任务书 (3)1.1.1接受任务书 (3)1.1.2任务书分析 (3)1.1.3资料准备及时间安排 (4)第2章分析工艺方案的制定依据 (5)2.1制件应用领域 (5)2.1.1滚轮的使用环境 (5)2.2制件工艺性分析 (5)2.2.1材料分析 (5)2.2.2结构分析 (6)第3章核心设计及注射机初选 (8)3.1选择分型面 (8)3.1.1分型面的设计方案 (8)3.1.2分型面的确定 (9)3.2型腔设计 (11)3.2.1型腔的数目 (11)3.2.2型腔的布置 (11)3.3装配草案初定 (11)3.3.1分析设计总结构 (11)3.3.2绘制装配初稿 (12)3.3.3修改草稿定方向 (13)3.4注射机的初选 (14)3.4.1注射机的种类及结构 (14)3.4.2注射机初定 (14)第4章模具结构设计 (16)4.1.1凸模(型芯)设计 (16)4.1.2瓣合凹模(滑块)设计 (16)4.2浇注系统及排溢系统的结构设计 (17)4.2.1流道的设定 (17)4.2.2浇口的设定 (18)4.2.3冷料穴的设定 (19)4.2.4排气槽的设定 (20)4.3温度调节系统的结构设计 (20)4.3.1温度调节对生产率的影响 (20)4.3.2冷却位置的选择 (20)4.3.3冷却水道的布局 (21)4.4脱模机构的设计 (21)4.4.1推出距离计算 (22)4.4.2推出结构的设定 (22)4.5导向和定位的结构设计 (23)4.5.1导柱导套的布局 (23)4.5.2导柱导套的结构设定 (24)4.5.3螺钉和销钉的布局 (25)4.6模具与注射机连接结构设计 (25)4.6.1定位圈的选择 (25)4.6.2动模座板孔径及模具安装方式 (26)第5章绘制装配图及零件图 (27)5.1成形零件的尺寸计算 (27)5.1.1制件尺寸精度分析 (27)5.1.2凸凹模对应尺寸计算 (27)5.2模具标准化 (30)5.2.1模具标准化意义 (30)5.2.2模具的标准化程度选择 (30)5.2.3绘制装配草图 (31)5.3.1推杆强度校核 (32)5.3.2最大注射量校核 (32)5.3.3注射压力校核 (32)5.3.4锁模力校核 (32)5.3.5安装部位的尺寸校核 (33)5.3.6开模行程和顶出结构的校核 (33)5.4装配图修善 (33)5.4.1注射机的最终确定 (33)5.4.2根据数据变动修改装配图 (34)5.4.3完善装配图 (34)5.5零件图绘制 (34)5.5.1零件的分类及部分精度 (35)5.5.2主要零件的加工方法 (35)第6章模具的使用及价格估算 (38)6.1模具价格估算 (38)6.1.1影响价格因素 (38)6.1.2简单估算法 (38)6.1.3详细计算法 (39)6.2模具的使用 (39)6.2.1模具的安装 (39)6.2.2试模及验收 (39)6.2.3管理及维修 (39)结论 (41)谢辞 (43)参考文献 (44)附录 (45)外文资料翻译 (47)前言随着塑料的应用广泛,新材料的不断涌现,掌握一种材料的成型方式是本专业学习者应有的能力。

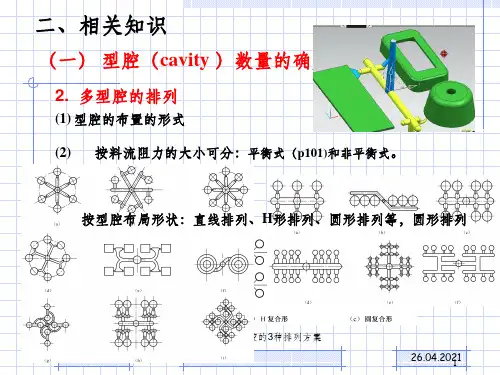

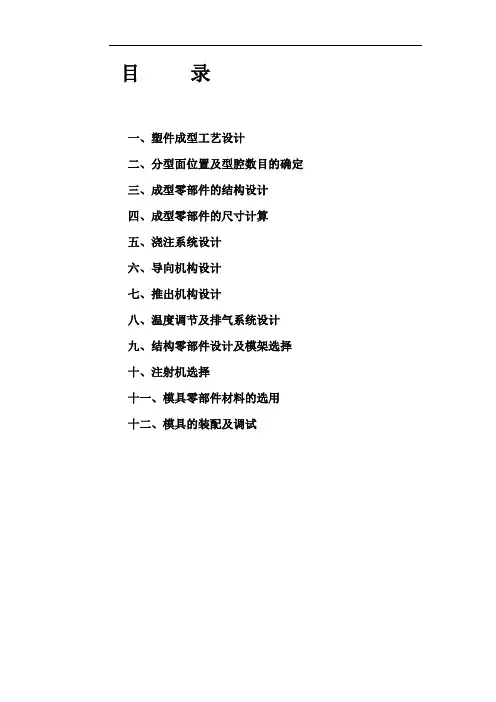

目录一、塑件成型工艺设计二、分型面位置及型腔数目的确定三、成型零部件的结构设计四、成型零部件的尺寸计算五、浇注系统设计六、导向机构设计七、推出机构设计八、温度调节及排气系统设计九、结构零部件设计及模架选择十、注射机选择十一、模具零部件材料的选用十二、模具的装配及调试一、塑件成形工艺分析1.1塑件的尺寸和精度分析该塑件的尺寸如下图所示:该塑件无尺寸精度特殊要求,所有尺寸均为自由尺寸,按MT5查取公差。

其主要尺寸公差要求如表所示:1.2 塑件表面质量分析该塑件表面没有提出特殊要求,一般情况下外表面要求光洁,表面粗糙度可以取到0.8aR mμ=。

没有特殊要求时,塑件内部表面粗糙度可取 3.2aR mμ=。

1.3塑件结构工艺性分析(1)壁厚分析:设计合理,壁厚相对均匀。

(2)圆角过渡:要从分型面位置、型芯、型腔结构来分析过渡圆角的设置。

根据本塑件的壁厚,均采用圆角半径R1mm。

(3)脱模斜度:为便于塑件从模腔中取出,塑件的内外壁需要足够的脱塑件标注尺寸塑件尺寸公差(按MT5级精度)塑件标注尺寸塑件尺寸公差(按MT5级精度)外圆尺寸Φ27.5Φ27.5-0.56内孔尺寸Φ4.5Φ4.5+0.56内圆尺寸21.521.5+0.24圆角R1 R1+0.2模斜度。

外形尺寸以大端为基准,斜度往小处取;内形尺寸以小端为基准,斜度往大处取。

型芯脱模斜度为:0.7°,型腔脱模斜度为0.5°1.4 生产实际考虑该塑件的生产类型应该是大批量生产,因此在设计模具时,要提要塑件的生产效率,倾向于采用多型腔、高寿命、自动脱模的模具。

二、分型面位置及型腔数目的确定2.1型腔数目的确定确定型腔数目时应该考虑塑件制品的精度、经济性、成型工艺、保养和维修。

该模具的主要特点是:一模多腔而又结构紧凑,采用的潜伏式浇口在顶出时被切断并自行脱落,省去了浇口工序,因此很适合大批量生产。

2.2确定型腔布局模具采用一模十二腔,布局如下图所示:2.3分型面的选择根据分型面的选择原则,分型面应选择在塑件外形的最大轮廓处,且分型面的选择应有有利于塑件的留模及脱模,而且还要保证塑件的精度要求,满足塑件的外观要求及边缘模具的制造,同时还得考虑模具的排气效果等等。