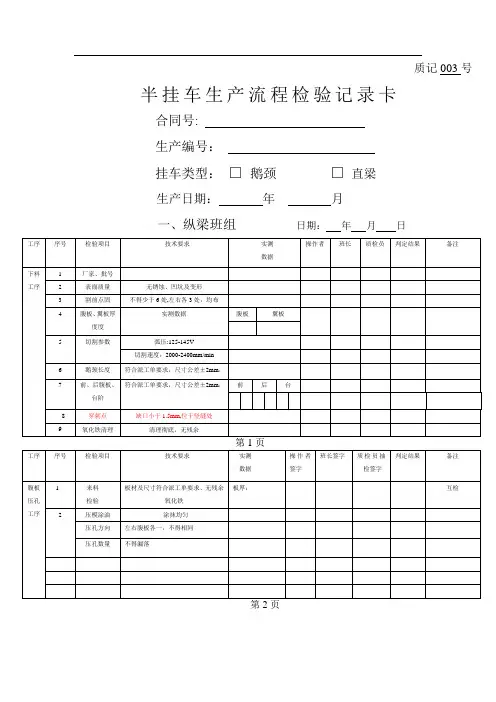

半挂车过程检验单

- 格式:doc

- 大小:143.50 KB

- 文档页数:9

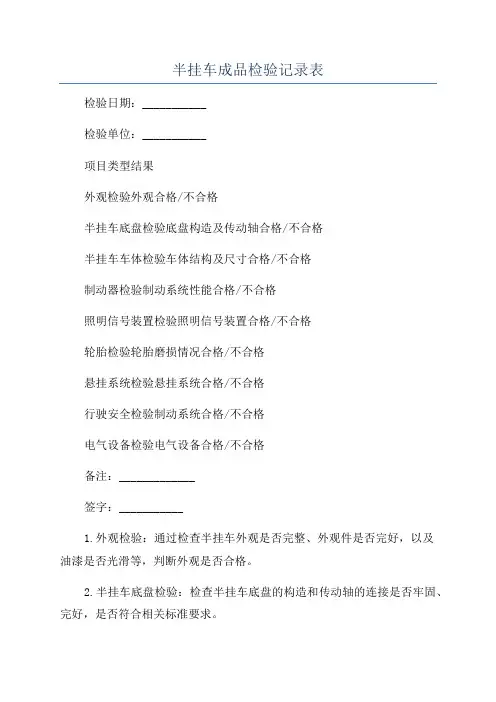

半挂车成品检验记录表检验日期:___________检验单位:___________项目类型结果外观检验外观合格/不合格半挂车底盘检验底盘构造及传动轴合格/不合格半挂车车体检验车体结构及尺寸合格/不合格制动器检验制动系统性能合格/不合格照明信号装置检验照明信号装置合格/不合格轮胎检验轮胎磨损情况合格/不合格悬挂系统检验悬挂系统合格/不合格行驶安全检验制动系统合格/不合格电气设备检验电气设备合格/不合格备注:_____________签字:___________1.外观检验:通过检查半挂车外观是否完整、外观件是否完好,以及油漆是否光滑等,判断外观是否合格。

2.半挂车底盘检验:检查半挂车底盘的构造和传动轴的连接是否牢固、完好,是否符合相关标准要求。

3.半挂车车体检验:检查半挂车车体结构及尺寸是否符合相关标准要求,以确保车体的牢固性和合理性。

4.制动器检验:对半挂车的制动系统进行测试,检查刹车性能是否正常,确保制动能力符合要求。

5.照明信号装置检验:检查半挂车的照明信号装置是否完好,是否能够正常工作,以确保行车安全。

6.轮胎检验:检查半挂车的轮胎磨损情况,是否存在严重磨损或其他异常情况,以保证行车安全。

7.悬挂系统检验:检查半挂车的悬挂系统是否牢固、完好,以确保行驶的稳定性和行驶安全。

8.行驶安全检验:对半挂车的制动系统进行更加详细的测试,以确保半挂车制动系统的性能符合标准要求。

9.电气设备检验:检查半挂车的电气设备是否完好,能否正常工作,以确保行车安全和操作的便捷性。

备注:在备注栏中可添加其他需要注意的问题,或对检验过程中发现的问题进行说明。

签字:检验单位的负责人需在签字栏签字确认该次检验的结果。

以上是半挂车成品检验记录表的范本,可以根据实际需要进行相应的调整和修改。

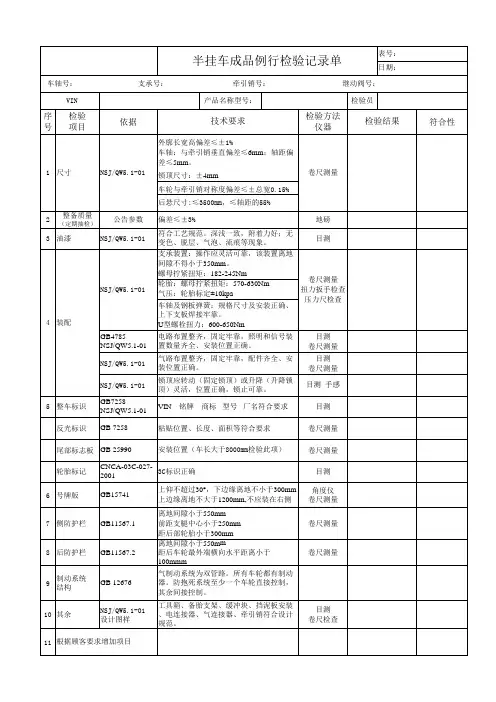

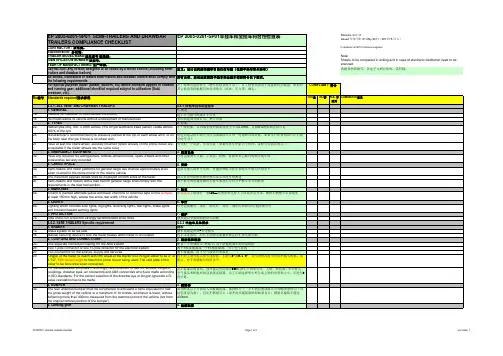

合同号VIN代号生产车间出厂编号产品型号3C标志号生产班组车架标识序号检验项目技术要求实测备注1 汽车标记(★)1.产品标牌应位于前端梁右端,铆接牢固,标牌内容齐全总质量:整备质量:2.产品标识位于后尾板上,铆接牢固,标识齐全2 车辆外廓尺寸长×宽×高(按实际尺寸)3 牵引销中心到第一轴左右轮中心距离差牵引销中心到第一轴左右轮中心距离差不大于± 3mm。

左---------------右---------------差--------------4 轴距1.相邻两轴轴距L= ±5mm。

左中右中左后右后2.整车轴距(从牵引销到轴的距离)L= ±10mm。

5 螺栓、螺母的紧固力矩1.固定牵引销紧固力矩为:130-145N.m。

2.U形螺栓、螺母紧固紧力矩:400-450N.m。

3.拉杆螺栓紧固力矩:130-145N.m。

4.支腿紧固螺栓紧固力矩:200~230N.m。

6 支承装置安装升降灵活,无卡滞现象。

7 油嘴及润滑油嘴应齐全有效,注满油脂。

8 制动系统气密性试验(★)在气压升至600KPa且不使用制动的情况下,停止空气压缩机3min后,其气压降低值不应大于10KPa。

在气压为600KPa的情况下,将制动踏板踩到底,待气压稳定后观察3min,气压降低值不应大于20KPa,汽车列车气压降低值不应大于30KPa。

9 栏板装配1.箱板与边梁、立柱间的间隙均不大于3mm。

3.各箱板高度差不大于3mm。

4.栏板开关灵活、轻便、栓钩无松旷现象。

10 防护装置防护网总成(★)1.防护网总成前缘位于支腿的中心横截面之后不大于250mm处2.防护网总成的后缘应处在轮胎周向切面之前300mm的范围之内3.防护网总成的下缘任何一点的离地高度520±20mm。

4. 防护网总成的前缘应具有一个连续的、贯穿其整个高度的垂直构件,该垂直构件的外侧面向内弯曲100mm,垂直构件的前端面向后弯曲至少100mm。

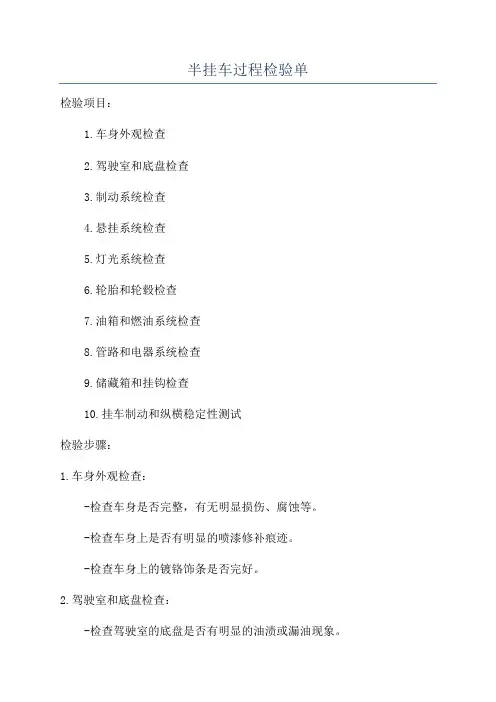

半挂车过程检验单检验项目:1.车身外观检查2.驾驶室和底盘检查3.制动系统检查4.悬挂系统检查5.灯光系统检查6.轮胎和轮毂检查7.油箱和燃油系统检查8.管路和电器系统检查9.储藏箱和挂钩检查10.挂车制动和纵横稳定性测试检验步骤:1.车身外观检查:-检查车身是否完整,有无明显损伤、腐蚀等。

-检查车身上是否有明显的喷漆修补痕迹。

-检查车身上的镀铬饰条是否完好。

2.驾驶室和底盘检查:-检查驾驶室的底盘是否有明显的油渍或漏油现象。

-检查驾驶室的座椅、方向盘、仪表等是否正常工作。

-检查底盘是否有明显的异常噪音或震动。

3.制动系统检查:-检查制动系统的刹车片和刹车盘是否磨损严重。

-检查制动系统的制动液是否达到标准要求。

-进行制动系统的一系列测试,包括紧急制动、制动平衡等。

4.悬挂系统检查:-检查悬挂系统的悬挂弹簧和减震器是否正常。

-检查悬挂系统的螺栓、松紧带等是否松动。

-进行悬挂系统的一系列测试,包括经济速度通过坡道、过减速带等。

5.灯光系统检查:-检查车辆的前大灯、后尾灯、转向灯等是否正常工作。

-检查车辆的照明灯光是否清晰明亮。

-进行灯光系统的一系列测试,包括夜间行驶、转向信号等。

6.轮胎和轮毂检查:-检查轮胎的花纹深度是否达到要求。

-检查轮胎的胎面是否有明显的损伤或磨损。

-检查轮毂的螺栓、松紧带等是否松动。

7.油箱和燃油系统检查:-检查油箱的密封性是否良好。

-检查油箱的防爆阀和透气阀是否正常工作。

-检查燃油管路是否有泄漏现象。

8.管路和电器系统检查:-检查管路是否有明显的损坏或漏油现象。

-检查电器系统的线路是否正常连接。

-进行电器系统的一系列测试,包括转向灯信号、刹车灯信号等。

9.储藏箱和挂钩检查:-检查储藏箱的门是否完好,是否能正常开启和关闭。

-检查挂钩的锁紧装置是否可靠。

-检查挂钩、牵引装置的磨损程度。

10.挂车制动和纵横稳定性测试:-进行挂车制动和纵横稳定性的一系列测试,包括紧急制动、交织穿越等。

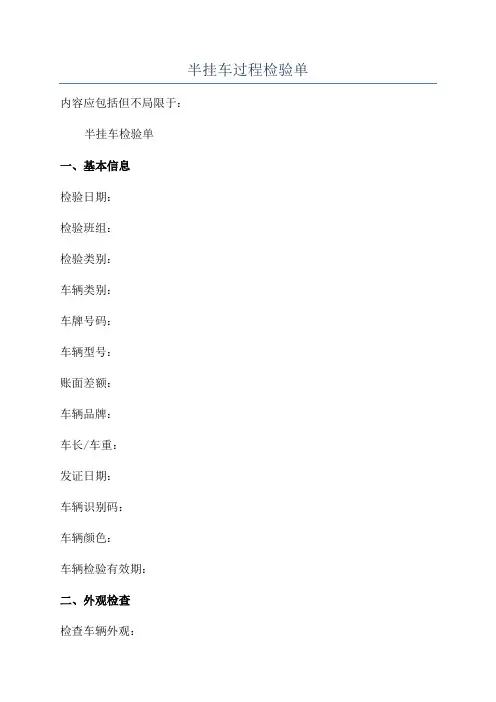

半挂车过程检验单内容应包括但不局限于:

半挂车检验单

一、基本信息

检验日期:

检验班组:

检验类别:

车辆类别:

车牌号码:

车辆型号:

账面差额:

车辆品牌:

车长/车重:

发证日期:

车辆识别码:

车辆颜色:

车辆检验有效期:

二、外观检查

检查车辆外观:

(1)车辆外观:车头、车身、车尾、车顶、车屁股,查看车体是否

完好,有无受损现象;

(2)车窗:检查车窗是否清洁,是否完好无缺陷,有无更换;

(3)门锁:检查门锁是否完好,有无更换;

(4)轮胎:检查轮胎是否完好,有无更换,以及胎压是否符合规定;

(5)前挡玻璃:检查前挡玻璃是否清洁,是否完好无缺陷,有无更换;

三、车辆动力检查:

(1)发动机:检查发动机是否正常启动,机油清洁度,机油压力,

机油液位,转速是否均匀;

(2)油路检查:检查机油管路是否有泄漏,滤清器是否清洁度;

(3)变速箱:检查变速箱机油清洁度,机油温度及压力,挡位是否

切换顺利,有无漏油;。

半挂车工序检验作业指导书第一章引言1.1目的本指导书的目的是为半挂车的工序检验工作提供准确、全面的指导,确保半挂车在生产过程中达到质量要求并满足相关法律法规的要求。

1.2适用范围本指导书适用于半挂车的工序检验工作,包括底盘、车身、制动系统、悬挂系统、照明及信号系统等各项工序的检验。

第二章术语和定义2.1术语定义(列出常用术语和定义)第三章检验内容和方法3.1底盘检验3.1.1检验项目(列出底盘的检验项目,如横梁、转向系统、传动系统等)3.1.2检验方法(对每个检验项目列出相应的检验方法,如目测检查、测量、试验等)3.2车身检验3.2.1检验项目(列出车身的检验项目,如前后板、侧板、顶板等)3.2.2检验方法(对每个检验项目列出相应的检验方法,如目测检查、测量、试验等)3.3制动系统检验3.3.1检验项目(列出制动系统的检验项目,如制动衬片、制动盘、制动管路等)3.3.2检验方法(对每个检验项目列出相应的检验方法,如目测检查、测量、试验等)3.4悬挂系统检验3.4.1检验项目(列出悬挂系统的检验项目,如悬挂弹簧、减震器、连接件等)3.4.2检验方法(对每个检验项目列出相应的检验方法,如目测检查、测量、试验等)3.5照明及信号系统检验3.5.1检验项目(列出照明及信号系统的检验项目,如前后灯、转向灯、刹车灯等)3.5.2检验方法(对每个检验项目列出相应的检验方法,如目测检查、测量、试验等)第四章检验记录和报告4.1检验记录(指导检验员如何进行检验记录,包括检验项目、检查结果、检验方法等内容)4.2检验报告(指导检验员如何编写检验报告,包括检验结论、存在问题、整改措施等内容)第五章质量控制5.1检验员培训和资质要求(列出检验员培训和资质要求,包括专业知识、技能和经验等方面)5.2检验设备和工具要求(列出检验所需的设备和工具要求,包括测量工具、试验设备等)5.3质量管理措施(列出质量管理措施,包括工序检验计划、检验标准、检验频次等)第六章风险控制6.1安全要求(列出工作中的安全要求,如佩戴防护设备、注意事故防范等)6.2应急措施(列出应急措施,如发生事故、环境突变等情况时的处理措施)第七章文件管理7.1文件编制和管理(指导相关文件的编制和管理,包括版本控制、更新机制等)7.2相关文件清单(列出与本指导书相关的其他文件清单,如工序检验计划、检验标准等)第八章附则8.1术语缩写(列出本指导书中使用的术语的缩写)8.2参考资料(列出本指导书的参考资料,包括相关法律法规、标准等)本指导书的编写旨在确保半挂车的生产过程中各个工序的质量控制,并最大限度地减少安全风险。

车桥生产制造过程检测项一:轴管下料:1.圆管下料长度尺寸:标准±2mm(根据车桥轮距具体尺寸);2.圆管下料垂直度:≤1mm;3.合理搭配下料,避免出现断料;二:轴管推方:1.圆管推方后尺寸:150±1.5mm,检验轴管有无裂纹出现,R32弧对角要均匀;2.平行度:≤1mm;三:压轴头:1. 压轴头前非加工面有氧化皮需要清除氧化皮,轴头后腚与轴管要求过盈结合,圆轴管过盈量0.1mm,方轴管为0.5mm,压完轴头后轴头两端螺纹处必须佩戴轴头螺母;2.保证两轴头两油封台长度要求公差≤2mm;四:校轴整形:1.两端轴头必须涂满机油,防止焊渣飞溅,损坏轴头,两端轴头同心度≤ø0.15(重点检查);2.四角对应点焊,点焊必须从坡口底部焊起,分2次焊满,焊点必须牢固饱满,高度不低于轴管且不得有气孔、夹渣,缩孔等焊接缺陷;3.测量轴头两油封台平面到平面(或轴头平面到平面)长度为标准±2mm;五:轴头焊:1. 焊接时必须从轴管与轴头后腚坡口底部焊起,分2次焊满,焊接处一定要牢固、饱满,外表美观,且不得有气孔、夹渣、砂眼等焊接缺陷(焊缝宽度为20-30mm),如出现气孔应停止焊接,用角磨机把气孔位置清理干净方可继续焊接;六:支架焊:1.车桥两刹车支架大孔中心和凸轮轴支架中心孔要求同心,刹车支架四角圆弧处不允许干涉轴管圆弧;2.两气室支架平面与两刹车支架,凸轮轴支架垂直,并在同一平面内,气室支架无磕碰缺料;3.两气室支架长孔中心与调整臂中心应重合;4.凸轮轴支架,防尘罩支架必须与轴管垂直;5.方轴管与刹车支架之间转角圆弧处不允许焊接,焊接应牢固,饱满,外表美观,不得有气孔,夹渣等焊接缺陷;七:清渣:1.清理干净所有焊渣、飞边、毛刺;八:喷漆:1.喷漆范围:除轴头加工面外整个光轴喷漆,全部覆盖,不得有漏喷,并且喷漆要均匀,厚度适中,不得有流挂和起泡等喷漆缺陷,要求喷漆附着力强;九:压配轮毂,制动鼓轴承皮和螺栓:1.轴承无磕碰,轴承皮不能落地,轴承端面与轴承孔端面要紧合,两轴承保证平行(螺栓与制动鼓或轮毂接触端面≤0.07,轴承皮与轴承台根部端面≤0.07),请用塞尺定期检验配合间隙;2.滚花螺栓压入时必须注意螺纹旋向,左右旋螺栓不得压错及压混,完成后按旋向分放不得混在一起,务必注意滚花必须压到底不能出现压不到轮毂平面情况,压完螺栓后用直角小柺尺(可借用角度尺附件)检验螺栓与轮毂法兰面的垂直度,要求垂直度≤0.2mm;3.轮毂,制动鼓表面要求美观无砂眼等铸造缺陷;十:注润滑油:1. 轴承内圈用压力枪注入,注入量以润滑脂充满全部溢出为止;2.严格保证润滑脂的纯正度,严禁混入杂质和油污等其他杂质,油桶盖随时盖严,注入润滑油的轴承要单独密闭存放;3.轴承不允许落地,磕碰;十一:蹄铁总成铆合:1.将刹车蹄铁与刹车片擦干净,然后铆合,刹车片与刹车蹄铁之间贴合应紧密,铆合应牢固,决不允许漏铆,刹车片外圆应圆整,光滑,无磕碰毛刺及伤痕。