大冶铁矿选矿厂技术改造

- 格式:pdf

- 大小:208.76 KB

- 文档页数:3

大冶市铜绿山铜铁矿尾矿库综合治理与修复项目大冶市铜绿山铜铁矿尾矿库综合治理与修复项目是针对该地区尾矿库的环境问题所进行的一项综合性工程。

本文将从项目背景、治理目标、治理措施和修复成效等方面进行详细阐述。

一、项目背景大冶市位于湖北省中部,是一个重要的矿产资源城市。

铜绿山铜铁矿是该地区的主要开采矿山之一,但长期以来,该矿山的尾矿库存在严重的环境问题,给周边生态环境和居民健康带来了巨大威胁。

为了解决这一问题,大冶市启动了铜绿山铜铁矿尾矿库综合治理与修复项目。

二、治理目标1. 环境保护:通过治理措施,减少尾矿库对周边水体、土壤和空气的污染,保护生态环境。

2. 健康安全:减少尾矿库对周边居民健康的威胁,提高居民生活质量。

3. 可持续发展:通过治理和修复,使尾矿库成为一个可持续利用的资源,为地方经济发展提供支持。

三、治理措施1. 尾矿库封堵:对尾矿库进行封堵处理,防止尾矿渗漏和溢出,减少对周边水体的污染。

2. 污水处理:建设污水处理设施,对尾矿库排放的污水进行处理,达到国家排放标准。

3. 废弃物处理:对尾矿库产生的废弃物进行分类、回收和处置,减少环境负荷。

4. 植被恢复:在尾矿库周边进行植被恢复工作,加强土壤保持能力,减少土壤侵蚀和水土流失。

5. 生态修复:采取适当的技术手段和措施,恢复尾矿库周边的生态系统功能。

四、修复成效1. 环境质量改善:通过治理措施的实施,大大减少了尾矿库对周边环境的污染程度。

水体、土壤和空气质量得到了明显改善。

2. 居民健康提升:尾矿库治理后,降低了周边居民接触有害物质的风险,居民健康状况得到了明显改善。

3. 资源利用增加:治理后的尾矿库成为可持续利用的资源,通过合理开发和利用,为地方经济发展提供了新的支撑。

五、总结大冶市铜绿山铜铁矿尾矿库综合治理与修复项目是一项重要的环境保护工程。

通过治理措施的实施,尾矿库对周边环境和居民健康的影响得到了有效控制。

同时,该项目还将尾矿库转化为可持续利用的资源,为地方经济发展提供了新的机遇。

中小型选矿厂的节能改造方案及实践(河北理工大学—郝成)河北理工大学是一所以冶金方面的专业为主的院校,而唐山地区又是国内冶金生产基地,具有发达的冶金工业工业体系,仅唐山市的某一个县,就有中小型选矿厂近百家,其产量占有举足轻重的地位,但这些企业大多数工艺落后,能耗较大。

近年来,由于铁精粉市场价格趋于正常,节能降耗成了迫切需求,在中小型选矿厂的节能改造方面,我们进行了有益探索,取得了一些经验,一些设备已投入市场,反映良好。

如图所示,这是一个选矿厂的基本工艺流程。

主要包括以下几种设备:磨机,磁选机,高频筛,磁聚机。

我们的增效节能途径如下:1、磨机负荷优化控制,可大幅提高磨机效率,同时相当于节电。

2、采用高效脱磁机,提高筛分效率5%左右,同时,可提高品位1~3%。

3、采用高性能高频筛控制柜,提高筛分效率。

4、采用良好的磁聚机设备。

5、球磨机电机的无功补偿。

(一)磨机负荷控制1)、磨机负荷控制的作用和目的磨机运行过程中,经常出现饱磨和欠磨情况。

从而降低磨机效率,也相当于增加了电耗。

如何使磨机既不饱磨,又不欠磨,产量达到最高,也就是让磨机工作在最佳工作状态,是企业节能降耗关键因素。

实现磨机最佳运行状态的方法是磨机负荷控制。

可采用如下方案:方案一,磨机负荷数字化监视系统在选厂中,影响磨机工作效率的因素很多,其中主要有:磨机负荷,入磨的料量,入磨的水量等,在现有系统中,入磨的料量,入磨的水量没有一个准确值,因此,磨机不能工作在最佳状态。

我们采用磨机电耳检测磨机负荷,由数字化仪表显示。

给料量由皮带秤计量及显示,操作人员根据磨机负荷情况调整给料量。

皮带秤即可采用计量皮带秤,由人工控制给料量,也可采用定量给料皮带秤(或绞刀秤、调速秤)。

建议采用定量给料秤,以保证控制精度。

采用涡轮流量计检测磨机加水流量,采用变频器或电动阀门控制水流量,确保水流量稳定。

采用浓度计测量磨机出口矿浆浓度,根据浓度调节加水量。

通过人工操作控制各个参数的最佳值,从而保持最佳状态,从而达到节能的目的。

大冶铁矿实习报告大冶矿区位于湖北省黄石市西部铁山区,大冶矿区共由6个大矿体组成,自东向西依次为尖山、狮子山、象鼻山、尖林山、龙洞和铁门坎,储量比较丰富。

大冶铁矿建成了亚洲第一的硬岩复垦基地,昔日的废石场已绿树成荫。

矿区环境优美,多次评为湖北省花园式工厂、清洁无害工厂、安全生产文明单位。

在大学最后一次实习,有幸来到这已经有百年历史的矿山,看着整个矿山既有一种历史的厚重感,又有一种无比的自豪感。

根据本次实习的安排,主要进行了以下几个项目,厂级教育、选矿区、开采区、国家矿山公园。

接下来就随着我一起走进这百年矿山。

一、厂级教育三级安全教育是安全生产教育的一个重要方面,是对新进公司人员和调换工种人员进行安全生产思想建设的一项有效措施。

三级安全教育指新入厂职员、工人的厂级安全教育、车间级安全教育和岗位(工段、班组)安全教育,是厂矿企业安全生产教育制度的基本形式,也是企业安全教育的基本教育制度,分入厂教育、车间教育和班组教育三类。

武钢具有一整套严明的安全教育体系、十大安全禁令、职工安全生产监督体系、违章行为和处罚。

十大安全禁令:1、严禁违章指挥和强令他人冒险作业;2、严禁不具备相应资格人员从事特种作业;3、严禁班中饮酒及酒后进入作业场所;4、严禁在起重吊物下行走和停留;5、严禁在2m以上高处作业是不系安全带;6、严禁违章停送能源介质和动力源;7、严禁在易燃易爆区域违规动火或吸烟;8、严禁未采取安全措施接触运转、运行中的设备设施和物件;9、严禁未经许可和未采取防护措施进入受限空间作业;10、严禁违章关闭、取消设备连锁、安全防护设施。

职工安全生产监督八项权利1、劳动保护条件保障权。

2、危险因素和应急措施知情权;3、安全生产建议、批评、间距控告权;4、拒绝违章指挥权;5、紧急情况下停工避险权;6、职业病检查、诊疗、康复权;7、工伤保险和伤亡赔偿权;8、接受安全教育权;违章行为;A类违章:1、强令他人违章冒险作业的违章指挥。

大冶铁矿选矿工艺流程大冶铁矿是中国重要的铁矿石资源之一,其选矿工艺流程对于提高矿石的品位和回收率至关重要。

本文将介绍大冶铁矿的选矿工艺流程,包括矿石的破碎、磨矿、磁选和浮选等环节。

一、矿石的破碎和磨矿大冶铁矿的矿石首先经过破碎环节,将其破碎成适当的粒度。

破碎后的矿石经过进一步的磨矿处理,以提高磨矿细度,为后续的磁选和浮选过程做好准备。

二、磁选磁选是大冶铁矿选矿的关键环节之一。

磁选主要通过磁性物质对矿石中的铁矿石进行分离,常用的磁选设备有湿式磁选机和干式磁选机。

矿石经过磁选后,磁性较强的铁矿石会被磁选机吸附,而非磁性的杂质则会被排除。

三、浮选浮选是将矿石中的有用矿物通过气泡的作用使其浮起,从而实现矿石的分离。

在大冶铁矿选矿中,浮选主要用于分离矿石中的硅酸盐矿物,如石英等。

浮选过程中,矿石首先经过粗浮选,将较粗的矿物浮起,然后通过细浮选进一步分离细粒度的矿物。

四、脱硫大冶铁矿中的矿石中常含有一定量的硫化物矿物,如黄铁矿等。

脱除硫化物矿物的目的是减少矿石中的硫含量,提高矿石的品位。

常用的脱硫方法有浮选法、氧化法和焙烧法等。

五、脱磷大冶铁矿中的矿石中也常含有一定量的磷酸盐矿物,如磷灰石等。

脱除磷酸盐矿物的目的是降低矿石中的磷含量,以满足冶炼的要求。

常用的脱磷方法有磷酸浸出法、化学浸出法和浮选法等。

六、尾矿处理选矿过程中产生的尾矿需要进行处理。

尾矿中常含有一定量的有价值的矿物,如铁矿石和硅酸盐矿物等。

通过合适的方法对尾矿进行处理,可以实现对有价值矿物的回收,提高资源利用率。

大冶铁矿的选矿工艺流程包括矿石的破碎、磨矿、磁选、浮选、脱硫、脱磷和尾矿处理等环节。

通过这些工艺,可以实现对矿石中的有用矿物的有效分离和回收,提高矿石的品位和回收率,最终为冶炼和利用提供高品质的铁矿石原料。

大冶铁矿选矿工艺的不断改进和优化,将进一步提高选矿效果,推动矿石资源的可持续利用。

一、实习目的本次实习旨在通过对大冶铁矿选矿厂的实地考察和操作实践,加深对选矿工艺流程的理解,掌握选矿厂的生产操作技能,了解选矿厂的生产管理,提高自己的实际操作能力和专业素养。

二、实习时间与地点实习时间:2023年X月X日至2023年X月X日实习地点:湖北省黄石市大冶铁矿选矿厂三、实习内容1. 选矿厂概况大冶铁矿选矿厂位于湖北省黄石市大冶铁矿矿区,是一座现代化的露天采矿和选矿相结合的综合性矿山企业。

选矿厂占地面积约20万平方米,主要生产铁精矿,年处理矿石量达到1000万吨以上。

2. 选矿工艺流程(1)原矿破碎:原矿通过颚式破碎机、圆锥破碎机等设备进行破碎,使矿石粒度达到选矿工艺要求。

(2)原矿磨矿:破碎后的矿石进入球磨机进行磨矿,使矿石粒度达到选矿工艺要求。

(3)分级:磨矿后的矿石通过螺旋分级机进行分级,将矿石分为粗粒级和细粒级。

(4)浮选:细粒级矿石进入浮选车间,通过浮选剂的作用,将铁矿物与脉石矿物分离。

(5)浓缩:浮选后的矿浆进入浓缩机,使矿浆中的固体颗粒与液体分离。

(6)脱药:浓缩后的矿浆进入脱药槽,去除浮选剂。

(7)过滤:脱药后的矿浆进入压滤机,使矿浆中的固体颗粒与液体分离,得到铁精矿。

3. 实习过程(1)参观选矿厂:实习第一天,我们参观了选矿厂的各个车间,了解了选矿工艺流程和设备。

(2)学习操作技能:在实习期间,我们学习了选矿厂的主要设备操作技能,如颚式破碎机、圆锥破碎机、球磨机、螺旋分级机、浮选机、浓缩机、脱药槽、压滤机等。

(3)实际操作:在实习老师的指导下,我们进行了实际操作,熟悉了选矿工艺流程,掌握了操作技能。

(4)生产管理:我们了解了选矿厂的生产管理,包括生产计划、设备维护、质量控制、安全管理等方面。

四、实习收获1. 加深了对选矿工艺流程的理解,掌握了选矿厂的生产操作技能。

2. 提高了实际操作能力和专业素养,为今后从事相关工作打下了基础。

3. 认识到了团队合作的重要性,培养了良好的团队协作精神。

Series No.394 Ap ril 2009 金 属 矿 山M ET AL M I N E总第394期2009年第4期李玉红(1979—),女,北京东方燕京矿山工程设计有限责任公司,工程师,100070北京市丰台科技园富丰路4号工商联科技大厦B-1302。

大冶铁矿选矿厂技术改造李玉红 卢荣富 李 宏(北京东方燕京矿山工程设计有限责任公司)摘 要 大冶铁矿选矿厂是20世纪50年代投产的老厂,原工艺与设备比较落后,生产成本高,难以适应矿山由露天开采转入地下开采后供矿条件的变化。

为此,采用国内外先进技术和设备对选矿厂进行了全面的技术改造。

通过改造,选矿厂工艺流程得到优化,设备达到大型化、高效化、节能化,并实现了生产过程的自动控制,取得了较好的技术指标和经济效益。

关键词 大冶铁矿选矿厂 工艺流程改造 设备更新 武钢矿业有限责任公司大冶铁矿选矿厂是上世纪50年代由原苏联援建的老厂,原设计和设备均由原苏联提供。

经过几十年的生产,选矿厂存在设备老化,运转率低,生产系统多,装备水平落后,生产成本高和生产指标低等问题。

特别是矿山由露天开采转入地下开采以后,矿石产量低,含水含泥量高,选矿厂在生产规模由400万t/a下降到260万t/a左右的同时,原有生产流程已难以适应矿石性质的变化。

为了解决以上问题,达到节能降耗,提高企业生产技术指标和经济效益的目的,北京东方燕京矿山工程设计有限责任公司在广泛调查研究的基础上,与武钢矿业有限责任公司紧密配合,利用国内外先进技术和设备对大冶铁矿选矿厂进行了技术改造。

1 工艺流程改造破碎工艺由三段开路破碎流程改为三段一闭路破碎加洗矿流程,并由双系统改为单系统。

矿山由露天开采转为地下开采后,矿石含泥量、含水量增加,增加洗矿作业一方面可以保证破碎流程畅通,有利于提高破碎作业效率,另一方面可改善大块预选作业条件,进一步提高预选抛废率(由原来的10%提高到20%),减少入磨矿量,降低生产成本。

磨矿作业由原来的多系列改为单系列,减少了磨矿设备台数,简化了流程,大大方便了生产操作与管理。

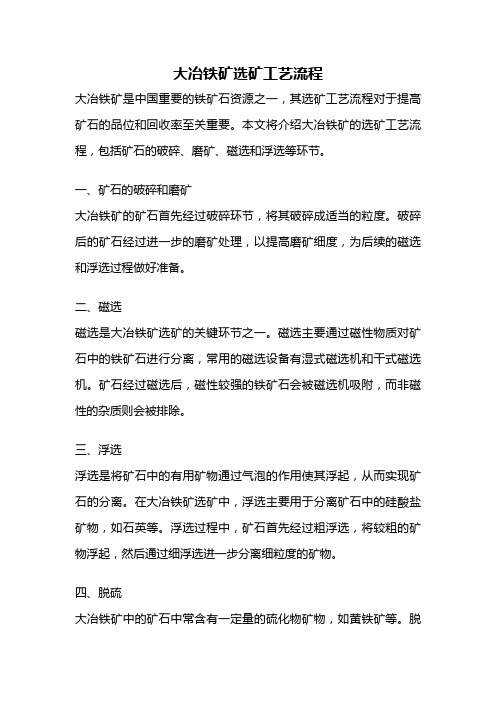

选铁工艺由原来的单一磁选流程改为磁选—细筛—磁筛—细筛筛上和磁筛中矿再磨后返回细筛的工艺流程,可提高铁精矿品位3个百分点以上。

改造后的磨选工艺流程见图1。

2 设备更新2.1 破碎设备碎矿作业中的破碎机及筛分机等主要设备都采用了高效节能设备,可使破碎产品粒度达到12mm 以下,为磨矿作业节能与改善细度创造了条件。

粗碎将原有1台1500×2100颚式破碎机更换为C3054破碎机。

中碎采用1台H6800圆锥破碎机替代原有1台<2200液压圆锥破碎机。

洗矿采用1台2Y A2400×6000振动筛。

细碎用1台HP500液压圆锥破碎机替代原有2台<2200圆锥破碎机中的1台,并与原有另1台<2200圆锥破碎机平行工作。

筛分采用2台Y A2400×6000振动筛。

2.2 磨矿分级设备一、二段磨矿采用国产<5.03m×6.4m大型球磨机并改为单系统生产。

设备大型化、台数少更有利于实现生产过程自动控制,符合选厂发展方向。

一段磨矿分级由1台<5.03m×6.4m溢流型球磨机与1组WDS660B/6水力旋流器构成闭路,磨矿细度为-200目50%。

二段磨矿分级由1台<5.03m×6.4m溢流型球磨机与1组WDS500B/8水力旋流器构成闭路,磨矿细度为-200目75%。

再磨采用1台<3.6m×6.0m溢流型球磨机进行开路磨矿,磨矿细度为-200目95%。

2.3 磁选设备改造中选用了新型高效磁选设备来代替原有的小规格、低效率磁选机。

图1 改造后的磨选工艺流程 粗选采用6台大规格XCT1230永磁筒式磁选机,细筛采用2台2SG48-60W -557K 型5层高频振动细筛,浓缩磁选采用2台XCT1230永磁筒式磁选机,精选采用10台国内近几年研制出来的新型磁选设备CSX -Ⅱ型磁场筛。

2.4 浮选设备混合浮选采用10台XCF /KYF -Ⅱ大型(50m 3)充气式浮选机,铜、硫分离采用12台GF -8型(8m 3)和4台GF -4型(4m 3)浮选机。

XCF /KYF -Ⅱ大型充气式浮选机呈水平配置,不用泡沫泵,节省电能,给生产带来了许多方便。

2.5 精矿脱水设备精矿脱水用陶瓷过滤机取代原有的ZPG 型真空盘式过滤机,以提高过滤效率,降低精矿水分。

铜精矿和硫精矿过滤分别改为采用1台、2台10m 2陶瓷过滤机;铁精矿过滤改为采用45m 2和60m 2陶瓷过滤机各3台。

2.6 自动控制碎矿作业的自动控制系统由设备自带,主要检测设备参数和自动调节排矿口及液压装置,确保设备正常运行。

磨选部分的自动控制包括实现一、二段球磨机给矿、给水自动控制,旋流器溢流粒度、给矿浓度和压力检测,再磨回路、磁选和浮选液位、浓缩机底流浓度等部位的自动控制。

选用的控制设备遵循了结构简单,运行可靠,操作方便的原则。

在磨矿环节中引入模糊控制理论,对功率、电耳、浓度、粒度等因素进行综合分析判断,实现了先进控制理论与现场实际的结合。

3 改造效果改造工程于2008年1月完成,投产后一次试车成功。

改造前后的生产技术指标对比见表1。

表1 改造前后生产指标对比 %指 标改 造 后改 造 前Fe Cu S Co Fe Cu S Co 原矿品位39.570.261.860.01848.530.392.450.022铁精矿品位65.3264.60铜精矿品位20.9520.66硫钴精矿品位35.250.16240.250.213回收率81.1777.7837.7917.9275.8975.6036.6729.62(下转第183页) 李玉红等:大冶铁矿选矿厂技术改造 2009年第4期表4 两种破碎腔腔型下的排矿粒度组成粒 级/mmF型产率/%EF型产率/%粒 级负累计粒 级负累计+2011.72100.0037.95100.00-20+148.9788.289.4862.05-14+1229.2279.3118.6252.57-12+621.6550.0915.8933.95-628.4428.4418.0618.06合 计100.00100.00时,破碎机通过量为428.8t/h,排矿中小于14mm 合格粒级的含量为52.57%,比给矿增加42.41个百分点,折合增加合格矿量181.85t/h;而改用F型破碎腔后,虽然破碎机通过量下降为421.0t/h,但排矿中小于14mm合格粒级的含量达到79.31%,比给矿增加49.64个百分点,折合增加合格矿量208.98t/h,比EF型破碎腔提高27.13t/h,显然更有利于选矿厂生产能力的提高。

因此,最终梅山矿选用F(细)型破碎腔。

2 偏心距参数对产品粒度的影响梅山矿在使用H6800液压圆锥破碎机的初期,破碎机偏心距为50mm,设备运行不稳定,功率波动较大,同时排矿口不能锁定在设定位置,造成生产效率较低。

为此,进行了将偏心距由50mm调整到40 mm的对比试验。

两种偏心距下破碎机的给矿粒度组成见表5,排矿粒度组成见表6。

从表5~表6结果来看:偏心距为50mm时,破碎机通过量为450t/h,排矿中小于14mm合格粒级的含量为60.86%,比给矿增加30.84个百分点,折合增加合格矿量135.38t/h;而将偏心距调整为40 mm后,虽然破碎机通过量下降为445t/h,但排矿中小于14mm合格粒级的含量达到84.12%,比给矿增加32.08个百分点,折合增加合格矿量142.76t/ h,比偏心距为50mm时提高7.38t/h。

因此,最终梅山矿选用40mm的偏心距。

表5 两种偏心距下的给矿粒度组成粒 级/mm偏心距40mm产率/%偏心距50mm产率/%粒 级负累计粒 级负累计+50 1.13100.00 4.61100.00-50+3011.2798.8725.0795.39-30+2023.6687.6030.1470.32-20+1411.963.9410.1640.18-14+1230.3452.0425.7430.02-12+613.1021.70 3.58 4.28-68.608.600.700.70合 计100.00100.00表6 两种偏心距下的排矿粒度组成粒 级/mm偏心距40mm产率/%偏心距50mm产率/%粒 级负累计粒 级负累计+207.07100.0026.43100.00-20+148.8192.9312.7173.57-14+1225.8084.1222.2960.86-12+624.1358.3218.6838.57-634.1934.1919.8919.89合 计100.00100.00 注:偏心距为40mm时排矿口为13mm,通过量为445t/h;偏心距为50mm时排矿口为14mm,通过量为450t/h。

3 结 语H6800圆锥破碎机的破碎腔腔型和偏心距对其产品粒度组成有很大影响。

梅山矿将H6800圆锥破碎机的破碎腔型由EF型改为F型,偏心距由50 mm调整到40mm,能够确保设备运行稳定,并使合格粒级的产量得到了提高。

(收稿日期 2009202220)(上接第179页)从表1可以看出,改造后与改造前相比,在原矿品位低得较多的情况下,铁精矿和铜精矿的指标都有较大提高。

硫钴精矿指标有所下降,其原因主要是选厂外购矿石比例逐渐加大(已经达到40%以上)。

这些外购矿石矿物嵌布粒度细,而且有相当一部分不含硫、钴或硫、钴含量很低,从而严重影响了硫、钴的选别指标。

企业针对出现的新问题正在研究解决。

此外,选矿厂改造后劳动生产率明显提高,人员由原来的440人减少到313人,单位矿石加工的劳动力成本下降0.622元/t,同时节省厂房面积30%,减少设备质量25%,降低设备功率5%,节省电耗3 k W h/t。

参 考 文 献[1] 杨晓峰,梁 嵩.某选矿厂工艺流程现状分析及优化工艺研究[J].金属矿山,2007(9):71273.[1] 张忠贵,才淑芹,高志喆.大孤山选矿厂磁选优化流程的研究[J].金属矿山,1999(5):21224.(收稿日期 2009202210) 周 勇:H6800破碎机腔型和偏心距对产品粒度的影响 2009年第4期。