平模生物质颗粒机压棍设计

- 格式:pdf

- 大小:801.98 KB

- 文档页数:3

宝壳压辊环模浅析颗粒机压辊寿命优化设计4个要点压辊是环模颗粒机和平模颗粒机的关键零部件,也是易损件,其使用寿命直接影响颗粒的生产成本。

在相同的环模内径、相同料层厚度情况下,哪些压辊参数设计能让其所产生的挤压力更大、挤压面积大、摊布更均匀,且物料不容易产生滑动更利于出料?压辊主要为表面磨损失效,在设计压辊时除了根据要求来确定压辊的基本参数外,还需注意以下4个优化设计要点:颗粒机压辊寿命优化设计4个要点1、合理选择压辊材料。

材料可选用耐磨性较好的材料,同时采用渗碳淬火处理,提高其齿面硬度,提高压辊的寿命。

优质C50/GCr15钢材,精湛的高温淬火工艺,硬度值可达HRC58-62,大幅延长使用寿命,是市场普通压辊的2倍。

2、尽可能减少压辊转速。

压辊转速低、滑移减弱,可降低其磨损、提高使用寿命,节约维修成本,同时利于辗压及保型。

尽量增大压辊半径,以增加压辊切线与成型孔的接触时间,提高压辊对原料的攫取量,但需考虑挤压速度、挤压力、和模角等因素。

3、压辊的外缘齿形设计成梯形齿、梯形斜齿等形状。

压辊外缘的结构形状可增加压辊表面与原料间的摩擦力,有利于提高攫取量,同时降低局部应力。

4、合理的压辊参数。

有研究团队通过实验验证了在选择压辊齿高和齿厚时,需综合考虑其大小:薄齿对攫取和磨损有利,高辊齿对更换压辊的次数和提高其使用寿命有利,但易折断。

另外压辊的开槽率小对减少磨损有利,但过小的开槽率会导致压辊攫取效果变差,一般开槽率在40-60%,对压辊攫取的连续性较好。

因此合理压辊参数非常重要。

优化颗粒机压辊使用寿命长短,与生产厂家的制造质量有关,另外正确的操作使用技术及保养维护也会影响着环模使用寿命,以及颗粒的成型率、产能正常发挥的重要因素。

制粒机压辊方向制粒机压辊方向在制粒行业中,最常用的制粒设备是环模颗粒机和平模颗粒机。

无论是平模还是环模颗粒机,制粒成型装置中主要部件都包括压辊和模具,都是靠压辊和模具作相对运动,攫取物料使其进入有效工位,挤压成型。

对今天我们来了解一下平模和环模制粒机压辊方向、工作原理等内容:平模颗粒机压辊平模颗粒机的颗粒成型装置由压辊、压辊轴、平模盘组成,两上形状相同的压辊通过轴承安装在压辊轴两边,两压辊的外缘置于平模盘的模孔区域外周边内侧,压辊外圆表面开有梯形槽,模盘上的模孔呈环状等量分布;压辊外圆的梯形槽口与槽底的宽度比例为2-2.5:1。

环模颗粒机压辊环模颗粒机的类型有立式环模颗粒机和卧式环模颗粒机,它们的压辊工作原理大有不同。

1、立式环模颗粒机立式环模颗粒机主体结构设计为偏心式结构,其工作原理是颗粒机压辊自转,压辊与环模接触,原料在压辊的主动碾压作用下,进入到环模和成型孔中,形成柱状成品,最后由切刀切断形成颗粒。

在立式环模颗粒机压缩挤压颗粒的过程中,应力方面在正向施加载茶时等效应力比在侧向载荷的等效应力要大一些,在变形方面,侧向施加载荷时等效应力比在正向载荷的变形量要大一些。

2、卧式环模颗粒机卧式环模颗粒机的环模是由电动机经减速器带动旋转的,安装在颗粒机环模内的压辊不公转,但因与转动着的环模摩擦(通过实物料)而自转。

进入压制室的调质好的物料被均分于压辊之间,被压辊钳入、挤压,并通过环模孔连续地挤压成形,形成柱状颗粒并随着环模圈回,由固定安装在环模外面的切刀切成一定长度的颗粒。

环模与压辊在任何接触点的线速度都相同,全部压力都被用于制粒。

颗粒机压辊的设计和工艺颗粒机压辊的主要用途是压挤原料,在压辊上安装沿着轴中心线方向的金属拉丝,并进行了齿型设计,大大增强了防止打滑的性能。

压辊的材质为合金钢、C50或轴承钢,加工时压辊内孔轴承配合面的表面粗糙度Ra值不应大于1.6μm,压辊热处理后外圆表面硬度应为55-62HRC,热处理后的压辊外圆表面硬度应均匀,同一压辊外圆表面硬度差不应大于3HRC,表面不应有氧化皮、夹层以及其他影响使用性能的缺陷,所有的锐边应倒钝,不应有飞边、毛刺存在。

宝壳压辊环模

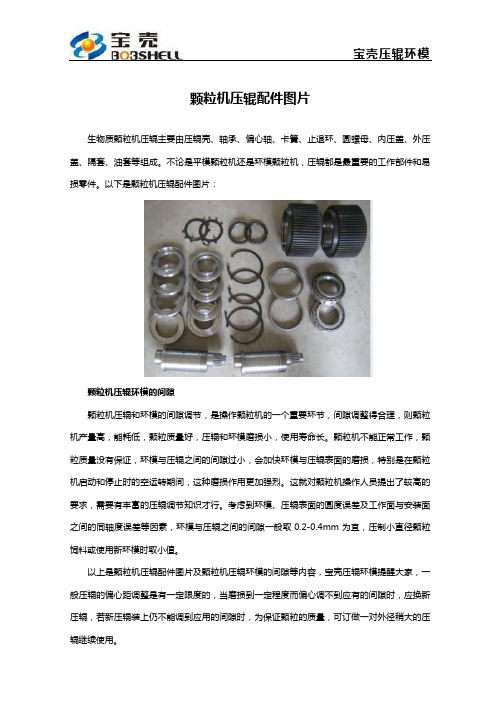

颗粒机压辊配件图片

生物质颗粒机压辊主要由压辊壳、轴承、偏心轴、卡簧、止退环、圆螺母、内压盖、外压盖、隔套、油套等组成。

不论是平模颗粒机还是环模颗粒机,压辊都是最重要的工作部件和易损零件。

以下是颗粒机压辊配件图片:

颗粒机压辊环模的间隙

颗粒机压辊和环模的间隙调节,是操作颗粒机的一个重要环节,间隙调整得合理,则颗粒机产量高,能耗低,颗粒质量好,压辊和环模磨损小,使用寿命长。

颗粒机不能正常工作,颗粒质量没有保证,环模与压辊之间的间隙过小,会加快环模与压辊表面的磨损,特别是在颗粒机启动和停止时的空运转期间,这种磨损作用更加强烈。

这就对颗粒机操作人员提出了较高的要求,需要有丰富的压辊调节知识才行。

考虑到环模、压辊表面的圆度误差及工作面与安装面之间的同轴度误差等因素,环模与压辊之间的间隙一般取0.2-0.4mm为宜,压制小直径颗粒饲料或使用新环模时取小值。

以上是颗粒机压辊配件图片及颗粒机压辊环模的间隙等内容,宝壳压辊环模提醒大家,一般压辊的偏心距调整是有一定限度的,当磨损到一定程度而偏心调不到应有的间隙时,应换新压辊,若新压辊装上仍不能调到应用的间隙时,为保证颗粒的质量,可订做一对外径稍大的压辊继续使用。

环模制粒机的压辊作用和原理压辊是环模颗粒机及平模颗粒机的重要零部件之一,压辊包括压辊体、压辊面和压辊槽。

对于颗粒机来说,颗粒机压辊寿命较环模的寿命要短,国内制粒行业会将所用的压辊磨损到极限齿轮磨平再作将压辊总成全部报废。

今天宝壳就带大家耿聊聊环模制粒机的压辊作用和原理。

环模制粒机的压辊作用和原理颗粒机压辊结构包括由外向内依次套接的外压盖、滚子轴承和偏心轴,外压盖和滚子轴承的两端端面上盖合有内压盖,偏心轴贯穿内压盖。

颗粒机压辊的作用是向环模挤压物料并从模孔挤出成形的,其传动力是环模与压辊间的摩擦力。

为了防止打滑和增加攫取力,压辊表面会采取增加摩擦力耐磨的措施,辊面上设计有齿型。

颗粒机压辊的设计要点1、压辊直径大小直接影响制粒时物料摄入角,因此在尽可能的条件下,应采用大直径压辊,对于两辊式环模颗粒机,压辊直径d与环模内径关系为D>2d。

考虑间隙调整等因素,一般选择d=(0.4~0.485)D。

2、压辊壳主要有4个作用,即切断、揉搓、镶嵌、挤压。

由于压辊长期受到摩擦力与挤压力的作用,将压辊的外圆周表面加工成齿槽状,既增强了抗磨损能力,又易于攫取散料。

详细内容请参考以下文章:3、为了形成有效的攫取力和挤压力,环模和压辊两表面应保持一定的配合间隙。

4、压辊轴承应有足够的容量,以承受载荷的应力;并应有适当的密封结构,防止外物进入轴承。

5、由于压辊的工作过程是不断与物料摩擦挤压的过程,且在制粒机工作时,模、辊线速度基本相同,而压辊的直径较小,所以压辊的磨损率比环模大。

为了尽量做到模、辊同时更换,压辊的硬度应高于环模5-6HRC,故建议压辊选用有较高耐磨性的材质。

以上是环模制粒机的压辊作用和原理的内容,压辊是颗粒机的主要部件之一,外圆周表面加工成齿槽形状,与环模配套使用时,带动旋转对原料进行挤压使物料成形。

当压辊轮齿直径尺寸磨损至极限时,更换压辊,环模和压辊又有正常工作。

由于压辊的材料及基本参数的选择直接关系到颗粒机性能的优劣,因此十分重要。

饲料颗粒机设计学生:指导老师:由于部分原因,说明书已删除大部分,完整版说明书,CAD图纸等,联系153893706 摘要:近年来,我国饲料工业得到了迅速发展,特别是体现现代化饲料工业特征的全价颗粒饲料,越来越被广大养殖业者接受。

饲料加工设备,特别是颗粒制粒机,也随着饲料工业的发展而迅速发展。

我国颗粒制粒机已走过了从引进、仿制到消化吸收、自行设计制造的过程。

多种颗粒饲料制粒机已广泛用于颗粒饲料的生产实践中。

本文介绍的是平模饲料颗粒机的研究和设计的过程。

这里主要是说明了设计路线由传动方案的设计、平模和压辊的设计。

传动方案主要是减速器的设计,也就是传动装置中的两个轴和一对圆锥齿轮的设计,以及标准件的选择(包括轴承)。

其中对平模的结构和压辊的结构作了详细的设计,对平模和压辊的装配和安装作了一定的分析。

它具有很强的实用性,能在较恶劣的环境下适应小型加工的要求。

平模和压辊能够很好压制出颗粒饲料设计中考虑到调隙、运动等问题,对此作了一定改进。

关键词:颗粒饲料;平模;挤压;制粒机;设计;The Design of Feed Particles MachineStudent:Tutor:(College o f engineering, Hunan Agricultural University, Changsha 410128, China)Abstract: In recent years, feed industry have developed rapidly in our country, especially reflect in modern feed industry of the whole grain feed characteristics, more and more be accepted by thebreeding person. Feed processing equipment, especially grain granulating machine, developed with the development of the feed industry rapidly. Our country particle granulating machine has passed from the introduction, digestion and absorption, modelled on to his own design manufacturing process. A variety of granule feedstuff granulating machine widely used in the production of granule feedstuff in practice.This paper tells about flat feed particles of machine mould research and design process. Here is that the main design line by the transmission scheme design, flat dies and the design of pressure roller. Transmission scheme mainly is the design of the speed reducer, also is the transmission of the two axis and a pair of bevel gears of design, and the choice of standard (including bearing). One of the flat model of the structure and the structure of the pressure roller is made the detailed design, of the flat dies and pressure roller of the assembly and installation are analyzed. It has a very strong practicability, can in a bad environment to adapt to the requirements of small process. Flat dies and pressure roller can very good suppression out particles into the feed design the gap, sports, this must be improved.Key words:Granule feedstuff;Flat die;Extrusion;Granulating machine;Design1 前言1.1 研究的目的与意义饲料,是所有人饲养的动物的食物的总称,比较狭义地一般饲料主要指的是农业或牧业饲养的动物的食物。

平模式挤压造粒机内部结构全文共四篇示例,供读者参考第一篇示例:平模式挤压造粒机是一种常用的制粒设备,主要用于将粉状或颗粒状的原料通过机械压力将其挤压成颗粒状的产品。

在生物制药、食品加工、化工等领域有着广泛应用。

本文将详细介绍平模式挤压造粒机的内部结构。

一、主机结构1. 进料系统:平模式挤压造粒机的进料系统主要由料斗、进料辊和进料器组成。

原料首先通过料斗投入进料辊,进料辊将原料传送到进料器中。

2. 压辊:压辊是平模式挤压造粒机的核心部件之一,它由上下两个辊筒组成。

在机器工作时,原料被挤压在两个辊筒之间,经过高速旋转的辊筒压榨和挤压,最终形成颗粒状的产品。

压辊通常采用高强度合金材料制造,表面经过特殊处理,具有良好的耐磨性和耐腐蚀性。

3. 调辊装置:为了确保压辊之间的距离和压力都能得到有效控制,平模式挤压造粒机通常会配备调辊装置。

通过该装置可以调整压辊之间的间隙,以适应不同原料的处理要求。

4. 出料系统:完成造粒后,产品通过出料孔排出。

平模式挤压造粒机的出料系统通常由出料辊和出料器组成,它们将产品传送至下游的收集设备或包装设备。

二、辅助设备1. 冷却系统:由于在挤压造粒的过程中会产生大量的热量,因此平模式挤压造粒机通常需要配备冷却系统。

冷却系统可以有效地调节机器内部的温度,防止原料在挤压过程中过热造成质量问题。

2. 润滑系统:为了确保机器的正常运转,平模式挤压造粒机还需要配备润滑系统。

润滑系统可以减少机器部件之间的摩擦,延长机器的使用寿命,提高工作效率。

3. 控制系统:平模式挤压造粒机通常会配备电气控制系统,用于控制机器的启停、速度调节、温度调节等功能。

控制系统可以实现机器的自动化操作,提高生产效率,降低人工成本。

三、维护保养为了确保平模式挤压造粒机的正常运转和生产效率,需要定期进行维护保养工作。

具体包括以下几个方面:1. 清洁保养:定期清理机器内部的积尘、残留物等杂质,保持机器的清洁卫生,防止杂质污染产品。

颗粒机压辊的设计参数术语

上世纪50年代开始,当颗粒机的首批型号出现时,颗粒机模具就被认为是重要的备用件及易损件。

随着经济的高速发展及科技的进步,颗粒机的制粒质量,生产率,环模和压辊形状尺寸、使用寿命都得到了发展和改变。

由于使用颗粒机的用户日益增多,以下是宝壳压辊环模总结的颗粒机压辊的设计参数术语,具体内容如下:

颗粒机压辊的设计参数术语

颗粒机压辊壳是颗粒机压辊总成的外圆柱表面,主要经受磨损的备件,又名压辊,压辊皮,辊皮,压轮,压轮外壳,饲料轮,造粒轮,造粒对辊,轮辊等。

国外统称为Roll Shell。

颗粒机压辊广泛应用于环模(或平模)颗粒机器:动物颗粒饲料机,木屑颗粒机,稻杆秸杆颗粒机,生物能源颗粒机,生物有机肥料颗粒机,塑料颗粒机等。

需要与环模或者平模(模盘)配套使用。

国内通常是1个环模(或平模)配套2个或3个压辊。

压辊的形状和尺寸根据颗粒机的类型和型号是可变的。

关于颗粒机压辊的外表面,常用的齿型有以下几种:

以上是宝壳压辊环模总结的颗粒机压辊的设计参数术语,仅供广大颗粒机用户参考。

生物质平模颗粒机参数

生物质平模颗粒机的参数可能因型号和制造商而异,但以下是一些常见的参数:

1. 主轴转速:通常在 r/min之间,这决定了颗粒压制速度。

2. 压膜内径:通常为mm,这决定了颗粒的尺寸。

3. 配套功率:一般在15-22KW之间,具体取决于机器的型号和性能要求。

4. 燃料颗粒产量:一般在Kg/h之间,具体取决于原料的种类和机器的性能。

5. 整机重量:一般在600Kg左右,具体取决于机器的型号和材料。

6. 外形尺寸:长、宽、高一般在mm之间,具体取决于机器的型号和设计。

此外,生物质平模颗粒机通常压制各种粗纤维物料,表面光泽,颗粒密度高。

压轮锥形设计可以增加模板寿命,减小能耗。

以上参数仅供参考,建议查看机器说明书或咨询专业人士获取更准确的信息。

浅析颗粒机压辊最常用的3种辊面齿型除了环模,与颗粒机制粒水平紧密相连的部件就是压辊。

在制作压辊的时候,需要同时满足两个要求:一是能够承受制粒过程中所产生的压力;二是能够承受牵引力,以防止打滑。

由于环模、压辊的线速度基本上保持一致,而压轴直径较小,所以其磨损量比较明显。

如果辊模同时更换,那么压辊硬度应高于压模5-6HRC。

基于这些考虑,制作颗粒机压辊的选材上,大多采用高碳合金钢材质制造。

颗粒机压辊最常用的3种辊面齿型颗粒机在制粒过程中,为了确保可以将原材料压入模孔,压辊与物料间必须要有一定的摩擦力,所以在制作压辊的时候,会设计为不同形式的粗糙表面,以防止压辊打滑,目前应用最为广泛的辊面有3种:通槽型、闭槽型、蜂窝型。

1、通槽型这种形式也可以称为齿槽型或拉丝辊面。

其具有较强的防滑能力,卷料性能好,只是在生产过程中物料在齿槽中滑动,可能会导致物料朝着一边滑移的问题,造成压辊和环模的磨损会存在一定差异,一般表现在压辊和环模的两端磨损严重一些,时间一长将会导致环模的两端出料困难,因而制出的颗粒比环模中间部分的要短。

2、闭槽型闭槽是将通槽设计成两端封闭型(有封边的齿槽型)。

由于齿槽两边有封边,原料在受到挤压的情况下不容易向两侧滑动,特别是用在较易滑动的水产料挤压时,这样可以减少这种滑移,使物料分布均匀,压辊和环模的磨损较均匀,从而制出的颗料长度也较一致。

3、蜂窝型一种是带凹穴的蜂窝辊面。

在使用的过程中,凹穴内填满物料,形成摩擦表面摩擦系数较小,物料不易侧向滑移,颗粒机环模磨损较为均匀,而且所得到的颗粒长度也较一致,只是卷料性能稍差,可能存在影响颗粒机的产量,在实际生产中不如通槽及闭槽使用的普遍。

无论使用哪一种形式的辊面,颗粒机压辊都是围绕中轴旋转。

中轴为偏心轴,旋转调节螺栓使偏心轴转动,压辊的旋转中心轴也随之改变,这样同时还能够调整压辊与压模的间隙,以使不同原料或产品获得理想的压制效果。

我们提醒广大制粒用户:模辊之间的距离会对颗粒机制粒效果产生非常重要的影响。

开发研究新型压辊环模式颗粒机设计张秀艳,徐光博(大连科技学院机械工程学院,辽宁大连116000 )摘要:压辊式制粒机是在已有的环模式的基础上进行改进设计的,该压辊式对原料的加工进程是:先把粉状形 式原料经过加人合理配比的水,或者经过调质加入蒸汽, 原料就会通过成型的孔被制成型,再通过切刀切断为成型 料、冷却系统的冷却、干燥系统进行干燥处理等过程最后 制作成了颗粒,该压辊式颗粒机提高了原料利用率和喂养 的适用性。

关键词:压辊;环模;制粒中图分类号:T G 43文献标识码:A0 前言制粒机操作涉及的领域极为广泛,由于大部分的制粒机对环境都有污染问题,为了制造一个可持续的、绿色的、 全面的饲料工业产业。

我国造粒机制造技术2019年来快 速地发展。

我国的饲料产品结构日益完善,由生产单一功 能的制粒机械发展到可以进行多品种制粒的生产、各种型 号和系列制粒机层出不穷。

设计的主要过程步骤如下:收集资料,依据环模制粒机 的原理设计出该机整机结构,根据自设参数设计制粒挤压 系统(环模的设计),选择能源装置电动机,并对主传动系统 及传动的重要的轴等进行校核。

计算完成后,先由制图软 件C A D 建模,做出整机装配图和主要零件图。

1 压辊环模式工作原理随着各国对饲料加工的机械产品的不断出现和发展,饲料加工机机械的制造水平和研究理论都得到了迅猛的提 高,饲料使用制粒机生产颗粒生产已经得到了越来越多的 生产词料厂家的亲睐。

目前,现在对现有的压制的颗粒机 器进行分析,膨化形式、环模形式和平模压制等基本类型。

且环模形式的制粒产品具备很高的生产效率,消耗的能量 也比较低,工作也相对稳定等诸多特点,适用于各种类型企 业,尤其在大型和中型企业得到了很广泛的使用。

其压辊部分工作原理图如下:压辊环模式其原理是外面不用对物料进行热处理,那 么它的热源来源于利用物料在相互接触和挤压的过程中相 互之间存在摩擦,这些摩擦就会产生热源,利用这些热源进 行对原料进行软化处理,同时进行黏合加工。