金矿石预处理工艺之焙烧氧化工艺

- 格式:doc

- 大小:116.00 KB

- 文档页数:4

难选冶金矿石的提金技术-黄金冶炼技术系列之二转载自谁?..轩难处理金矿石是指用常规的氰化提金方法,金的直接浸出率不高的金矿石,一般为80%以下,典型的难处理矿石直接浸出率仅为10%-30%。

造成难浸的原因主要是微细粒金和包裹金以及矿石中含砷、含碳等有害杂质。

此类矿石需进行预处理才能合理利用,并获得经济效益。

处理的方法较多,有焙烧法、加压氧化法、生物氧化法及其它化学氧化法等。

2.1 焙烧预处理技术焙烧氧化法是较古老的预处理方法,特别是对含硫、含砷较高的矿石,这种方法可以自热平衡,可以回收和,是一种比较理想的方法。

随着技术的进步和市场的需求,此法近年来得到新的发展。

早期使用的有多堂炉焙烧、回转窑焙烧、马弗炉焙烧。

沸腾炉氧化焙烧金矿石始于1947年,两段沸腾炉焙烧、原矿循环沸腾炉焙烧法是近十几年才得到商用。

两段焙烧、循环焙烧以及正在发展的热解--氧化焙烧法、闪速焙烧法、微波焙烧法都以解决环保、降低能耗、提高浸出率和增加焙烧强度为目的。

焙烧氧化法的特点是适应性强,但随着环保要求的提高,废气治理成本提高,此方法受到湿法预处理方法的挑战。

国外采用沸腾炉焙烧的主要厂家有11家,以原矿循环沸腾炉焙烧和两段沸腾炉焙烧为多。

如美国的IBM公司为处理部分包裹金和含有机炭的矿石采用了投资和操作成本最低的两段焙烧法。

我国的湖南某矿和新疆某矿为处理高砷金精矿也采用了焙烧法进行预处理。

2.2 加压氧化预处理技术这种方法是用加压氧化酸浸或用加压碱浸对矿石进行预处理。

先除去矿石中的S、As、Sb 等有害杂质,使金矿物充分暴露,然后用氰化法回收金。

环保的要求和金浸出率的要求,促进了加压氧化法的发展。

1984年此法首先应用于Homestake,Mclanlgh金矿,并从此得到快速发展。

目前国外有代表性的加压氧化厂有11家。

超细磨--低温低压氧化难处理金矿石技术是澳大利亚Dominion矿物公司发展的技术,通过超细磨,矿物表面活性提高,氧化温度、压力降低,反应釜材质、防腐问题变小,是比较有发展前途的。

书山有路勤为径,学海无涯苦作舟

难处理金矿焙烧氧化法提金

此法是基于金矿中的黄铁矿、砷黄铁矿、磁黄铁矿、黄铜矿、有机碳等

载金矿物在高温条件下氧化焙烧,全部或部分除去砷、硫、锑、有机碳等有害杂质,使金颗粒暴露出来并形成多孔状焙砂,有利于随后氰化物浸金过程的进行。

氧化焙烧法发展至今,已在生产中应用了数十年。

进入20 世纪80 年代后,氧化焙烧的工艺和设备都得到进一步提高与改进,如采用了先进的流态化焙烧(沸腾焙烧)技术。

例如1986 年在西澳大利亚Lancefield 金矿建成400t/d 的流态化焙烧炉处理浮选金精矿。

按焙烧方式的不同,还可以将氧化焙烧法分类为:

一、传统氧化焙烧法

通常是在回转窑或平底式焙烧炉内进行空气焙烧。

根据原料中砷和硫含量的高低,可以采用一段或两段焙烧。

当原料中含砷和硫低时,用一段氧化焙烧,焙烧温度一般为650~750℃;原料中含砷和硫高时,采用两段氧化焙烧,第一段在较低温度下(450~550℃)弱氧化性或中性气氛中焙烧脱砷;第二段在较高温度下(650~750℃)强氧化气氛中焙烧脱硫和脱碳。

此法具有工艺成熟、操作简便、生产费用较低等优点,因此国内外比较普遍应用,但存在有毒烟气污染环境问题。

例如,我国湖南湘西黄金洞金矿是在工业上采用回转窑氧化焙烧法处理含砷硫化物金精矿进行脱砷和脱硫的。

二、富氧焙烧法

是在焙烧过程中通入氧气进行焙烧。

与空气焙烧法相比,富氧焙烧的优点是强化和缩短了焙烧过程;能为硫酸厂产出制酸用的高浓度SO2 烟气,并显著降低烟气量,从而减少了烟气对环境的污染;由于氧化较充分,产出的焙砂质量高,有利于金的浸出。

但富氧需要制氧机,设备与运转的费用较高。

第37卷第3期矿冶工程Vol.37A3 2017 年06月MINING AND METALLURGICALENGINEERING June2017焙烧预氧化-硫代硫酸盐浸出某难处理金精矿$邓文,伍荣霞,刘志成,王明飞,卢华生(云南驰宏锌锗股份有限公司,云南曲靖655000)摘要:对贵州某复杂难处理金精矿进行了焙烧预氧化-硫代硫酸盐浸出研究。

通过试验确定了最佳氧化焙烧工艺参数和浸出条 件。

650尤下焙烧1h,焙砂再磨至-0.038 m m粒级占88.92%,在硫酸铜用量0.01 m〇L/L、硫酸铵用量0.1mol/L、硫代硫酸钠用量0.2m〇L/L条件下常温常压浸出6 h,金浸出率可达92.10%;同时对硫代硫酸盐浸出过程中的消耗规律进行了考察。

关键词:含锑金矿;焙烧预处理;硫代硫酸盐浸出;难浸金精矿中图分类号:TF111 文献标识码:A doi:10.3969/j.issn.0253-6099.2017.03.030文章编号:0253-6099(2017)03-0114-04Treatment of Refractory Gold Concentrateby Oxidation Roasting-Thiosulfate LeachingD E N G W e n,W U Rong-xia,LIU Zhi-cheng,W A N G Ming-fei,L U Hua-sheng(Yunnan Chihong Zinc &Germanium Co Ltd,Qujing655000,Yunnan,China) Abstract:Research was conducted on treatment of a refractory gold concentrate from Guizhou province by adopting a process composed of roasting for pre-oxidation and thiosulfate leaching,with optimum oxidation roasting parameters and leaching conditions finally determined through tests.After a oxidation roasting process at 650 ^for 1h,the obtained roasted products were reground to the fineness of - 0.038 m m 88.92%. By adding 0.01 mol/L CuS〇4,0.1mol/L (N H4)2SO4and 0.2 mol/L NaiS2〇3,the leaching process at a room temperature and under ambient pressure for6h resulted in the gold leaching rate up to 92.10%. Meanwhile,the consumption of Na2S2〇3through the whole leachingprocess was also monitored.Key words :antimony-bearing gold ore;roasting pre-treatment;thiosulphate leaching;refractory gold concentrates我国金矿资源丰富,但在已探明的金矿资源储量 中,近1/4属于难浸金矿。

碳质金矿石预氧化焙烧堆浸提金的研究

由于矿石中有许多碳质污染物(如木炭、沥青油和木质类),因此,为了有效地提取有价金属,采用预氧化技术进行预处理是必要的。

预氧化工艺被用于细化原矿中的有价金属,从而提高提金效率。

它也可以对碳质污染物进行预处理,以防止沉积和处置所产生的必要污染。

焙烧堆浸提工艺是为了提高碳质金矿石预氧化焙烧堆浸提金的提金效率而研究的。

根据实验,最佳的提金效率为91%,结合氧渣焙烧率And acid leaching rate,在低碳质金矿石研究中得到了更好的实验结果。

本研究从耦合热工学、晶体学、水解和酸性条件的角度出发,深入研究了碳质金矿石预氧化焙烧堆浸提金工艺的机理,主要在四个方面:1)设计合适的氧渣焙烧测试工艺,采用热工学方法测量焙烧曲线;2)低温预氧化要准确估计熔融数据,用于计算氧渣水解反应;3)应用热解结构来研究碳质金矿石预氧化焙烧堆浸提金工艺;4)根据实验结果设计最佳的酸性浸出工艺。

本研究的目的是提供关于采用碳质金矿石预氧化焙烧堆浸提金工艺的有价金属回收率有效性的新发现和技术支持。

2焙烧氧化工艺焙烧法是利用高温充气的条件下,使包裹金的硫化矿物分解为多孔的氧化物而使浸染其中的金暴露出来。

焙烧法作为难浸金矿的预处理方法已有几十年的历史了。

该法对矿石具有较广泛的适应性,操作、维护简单,技术可靠,但由于传统的焙烧处理放出S02, AS203等有毒气体,环境污染严重,因此其应用受到限制。

但随着两段焙烧、循环沸腾焙烧、富氧焙烧、固化焙烧、闪速焙烧、微波焙烧等焙烧新工艺的出现,在一定程度上减少了环境污染,提髙了金的回收率,并且投资和生产成本相应降低,从而使焙烧氧化法又成为难浸金矿石预处理优先考虑的方案之一。

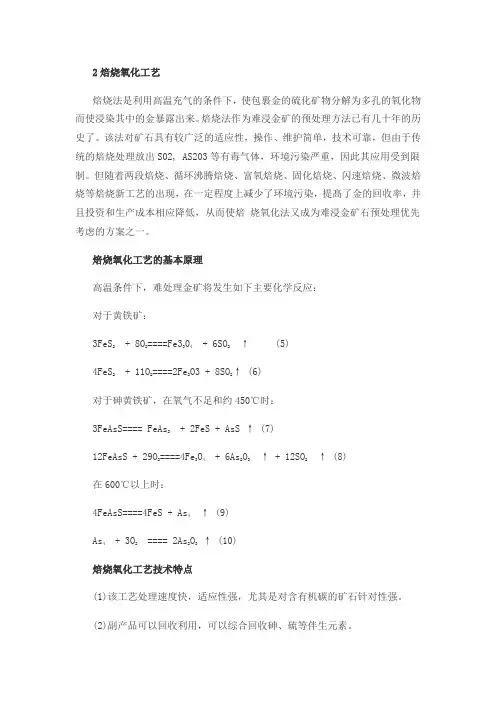

焙烧氧化工艺的基本原理高温条件下,难处理金矿将发生如下主要化学反应:对于黄铁矿:3FeS2+ 8O2====Fe334+ 6SO2↑ (5)4FeS2+ 11O2====2Fe2O3 + 8SO2↑ (6)对于砷黄铁矿,在氧气不足和约450℃时:3FeAsS==== FeAs2+ 2FeS + AsS ↑ (7)12FeAsS + 29O2====4Fe3O4+ 6As2O3↑ + 12SO2↑ (8)在600℃以上时:4FeAsS====4FeS + As4↑ (9)As4+ 3O2==== 2As2O3↑ (10)焙烧氧化工艺技术特点(1)该工艺处理速度快,适应性强,尤其是对含有机碳的矿石针对性强。

(2)副产品可以回收利用,可以综合回收砷、硫等伴生元素。

(3)在焙烧过程中,能造成硫化矿的“欠烧”或“过烧”,影响金的浸出率。

(4)焙烧过程产生大量的二氧体硫和三氧化二砷等有害气体,收尘系统复杂。

(5)工艺流程长而且复杂,操作参数要求严格,生产调试周期长。

(6)受到硫酸市场的影响和制约,酸价的波动直接影响该工艺的合理性。

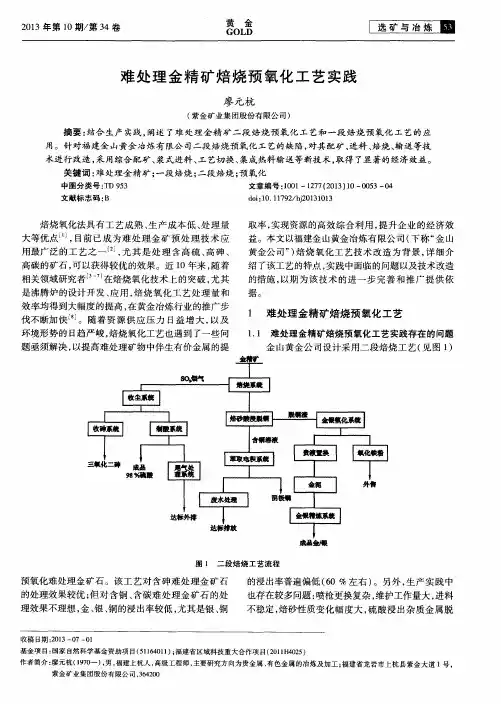

两段焙烧原则工艺流程见图2。

图2两段焙烧原则工艺流程图国内外焙烧氧化技术的开发和应用现状目前最常见的焙烧氧化工艺主要有针对金精矿的两段沸腾焙烧和针对原矿的固化沸腾焙烧。

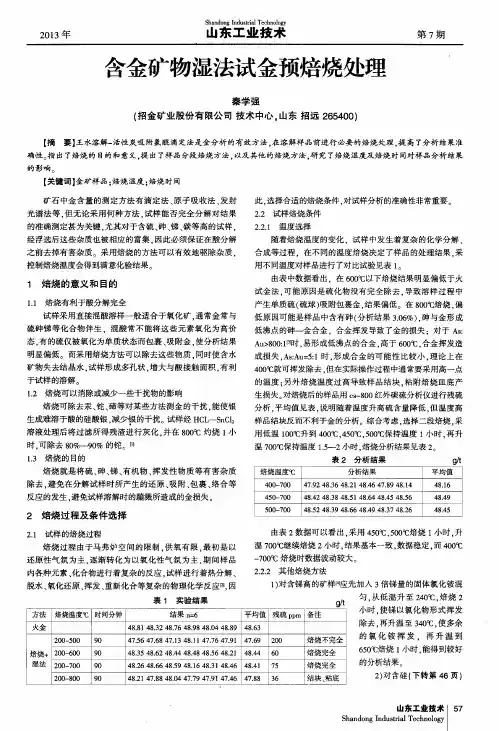

金矿焙烧工艺探讨的几个大问题金矿试样的焙烧,常是湿法提取和湿法测定金的重要步骤。

国内外都进行了一些研究,随着实践的深入和发展,就其某些主要问题进行更加系统、深入地研究和认识,也是必要和有益的。

一、焙烧的意义1、焙烧有利于金的完全浸出和溶解,直接浸出或溶解矿石中金虽然较为省事,但它一般只适合于氧化程度高、不含有机炭的试样,然而在大多数情况下,试样中常含有硫化物、砷化物、蹄化物和有机物,有的金样品中有机炭高达7%,一些有机物(炭、腐殖酸等)、硫化物(黄铁矿、黄铜矿、.黑坳铜矿、辉铋矿、方铅矿等),砷化物(毒砂等)常是金的载体矿物。

当这些矿物大量存在时,如用含氧化剂的混合溶剂处理,其有效性、经济性、安全性及操作的简便性,远不及焙烧法。

这是因为混合溶剂常不能将硫、砷化物都氧化至高价,有的硫仅被氧化呈单质状态,它们也不能将有机物全部、彻底去除,有的有机物转变成单质炭或硝基衍生物。

由于这些物质具有较强的还原性、吸附性、包裹性或络合性,致使金不能完全进入溶液,浸出率明显偏低。

而焙烧可完全除去有机物,硫、砷化物,有利于金的浸出和溶解。

此外,焙烧还能使某些含水矿物失去结晶水,在矿粒中形成许多空洞和通道,使试样形成多孔状,此表面大大增加。

焙烧还能使某些包裹体破裂,使溶剂能更好地与金接触,亦有利于金的浸出和溶解。

2、焙烧何消除或减少一部分干扰物的影响焙烧还可除去汞、铊、碲等对某些方法测金的干扰,能使银生成难溶于酸的硅酸银,减少银的于犹。

3、焙烧可减少熔剂的耗量由于焙烧除去了低价硫、砷及有机物,并将金属铁(制样时引入)、低价铁、低价铜等氧化至高价,因而可节省大量氧化剂用量,同时还能缩短金的浸出周期。

二、焙烧是个复杂过程由于试样的取样量大,同时处理的样品数多,供氧有限,因此,在空气中焙烧的初始阶段,虽有某些矿物被氧化,但就整个炉内而言,还原气氛占主导地位,这时硫化物、砷化物、有机物等将以热解为主: 黄铜矿CuFeS2=CuS+FeS2CuFeS2=Cu2S+2FeS十S↑黄铁矿FeS2=FeS+S↑7FeS2=Fe7S8+6S↑斑铜矿Cu5FeS4=CuS+2Cu2S+FeS2Cu5FeS4=5Cu2S+2FeS+S↑磁黄铁矿Fe n S n+3=n FeS十S↑铜兰6CuS=3Cu2S+3S↑黑坳铜矿4Cu2S.Sb2S=4Cu2S+Sb2S3车轮矿3PbS·Sb2S3=3PbS+Sb2S3毒砂FeAsS=FeS+As↑有机物则变为化学性质比较稳定,对金具有还原性和吸附性的活性炭:C X(H2O)y=x C+y H2O↑此外,某些高价化合物可能被还原:BaSO4+2C=BaS+2CO2↑CaSO4+2C=CaS+2CO2↑某些热解产物将重新化合:As+S=AsS随着还原物质的不断分解除去和炉内不断供氧及增温,炉内逐渐转为氧化气氛,这时,硫化物、砷化物、有机物等逐渐被氧化: 铜兰2CuS+O2 = Cu2S + SO2↑辉铜矿2Cu2S+3O2=2Cu2O+2SO2↑Cu2S+2O2=Cu2O+5SO2↑4Cu2S+10O2=4CuSO4+4CuO金属铜4Cu+O2=2Cu2O赤铜矿2Cu2O+O2=2Cu2O金属铁2Fe+O2=2FeO氧化亚铁4FeO+O2=2Fe2O3辉银矿Ag2S+O2=2Ag+SO2↑辰砂HgS+O2=Hg↑+SO2↑硫化铁3FeS+5O2=Fe3O4+3SO2↑单质砷4As+3O2=2As2O3↑辉锑矿2Sb2S3+9O2=2Sb2O3+6SO2↑活性炭C+O2=CO2↑雄黄AsS+O2=As↑+SO2↑雌黄As2S3+3O2=2As↑+3SO2↑2As2S3+9O2=2As2O3+6SO2↑某些未完全热解的矿物,亦被逐渐氧化:黄铁矿3FeS2+8O2=Fe3O4+6SO2↑4FeS2+11O2=Fe2O3+8SO2↑磁黄铁矿Fe n S n+3+O2=n FeS+SO2↑毒砂FeAsS+3O2=FeAsO4+SO2↑某些矿物将与某些反应产物相互作用,如黄铁矿与三氧化二铁、二氧化硫及炭相互作用;FeS2+16Fe2O3=11Fe3O4+2SO2↑3FeS2+2SO2=Fe3O4+8S↑3FeSO2+12C+14O2=Fe3O4+12CO2↑+6S↑试样中某些矿物亦可相互作用:2Ag2S+2SiO2+3O2=2Ag2SiO3+2SO2↑2CaF2+SiO2=SiF4↑+2CaOCaCO3+SiO2=CaSiO3+CO2↑某些反应产物亦将重新化合:4Fe3O4+6As2O3+7O2=12FeAsO4FeS+10Fe2O3=7Fe3O4+SO2↑综上所述,试样在焙烧过程中,其中一些矿物将进行热解、脱水、氧化(还原)、挥发、重结晶、重新化合,焙烧确是一个极其复杂的过程。

难处理金矿石预处理工艺摘要本文分析了难处理金矿难处理的几个特性原因,指明了难处理金矿石在浸出前必须进行预处理才能取得好的浸出率。

对我国黄金资源的基本情况及各种难处理金矿石的预处理工艺进行了综述,分析比较了焙烧氧化法、化学氧化法、加压氧化法和细菌氧化法等预处理工艺的优缺点。

对如何处理难处理金矿石给出了一定的建议。

关键词难处理金矿;预处理;氧化焙烧;化学氧化;加压氧化;细菌氧化0 引言难处理金矿石,又称为难选冶金矿石或难浸金矿石,是指富含碳、硫、砷等杂质,在常规氰化浸出条件下,金的回收率低于80%的金矿石。

难处理金矿石有两个特点:一是用常规的方法难直接浸出;二是化学药剂的消耗量大[1]。

世界上约2/3的金矿属于难处理金矿。

在我国西南(四川、滇桂黔金三角)、西北(甘肃)和东北(辽宁)等地也存在着大量品位低、赋存状态复杂、难以用常规氰化法提取的难处理金矿石,约占全国金矿储量的30%[2,3]。

随着易处理金矿的日益开发和减少,难处理金矿将成为黄金工业的重要来源[4]。

在先进国家,对难处理金矿资源的开发利用已占很大比例,而我国则与之相差较远[5]。

虽然我国产金量已位居世界第四,但在难处理金矿的工业利用程度方面却仍然偏低。

1 难处理金矿石的特性原因导致金矿石难处理的原因包括化学原因、矿物原因和电化学原因等。

1.1 化学原因许多矿石中存在着耗氰、耗氧及吸附金的化合物,这些物质干扰氰化过程,从而造成金矿石难浸。

其中最常见的难处理金矿是高砷、高硫、高碳的硫化矿,在氰化过程中,这些硫化矿物不仅与氰化物作用,消耗大量的氰化试剂,并且引起金的溶解钝化,从而降低金的溶解速度[6]。

1.2 矿物原因主要表现在:1)微细的金粒被包裹于共生矿物之中,即使采取磨矿也不能使金暴露,从而导致金粒难以与浸出液接触;2)金矿石中存在大量的粘土矿物,不仅恶化矿浆的性能,而且还吸附已溶解的金;3)金矿中存在着有机碳,吸附已溶解的金[7]。

1.3 电化学方面主要表现在金与锑、铋等一些导电物质形成的化合物导致金的阴极溶解被钝化[8]。

难处理金矿的分类及处理流程

2016-05-18 13:26来源:内江洛伯尔材料科技有限公司作者:研发部

开采回收出来的黄金用常规氰化工艺不能将矿石中大部分金顺利提取出来的金矿称为难处理金矿。

主要包括以下几类:含砷金矿石、碳质金矿石、磁黄铁矿型金矿石、碲化物和硫盐型金矿石、难浸硅质金矿石、硫化铅和硫砷铜矿型金矿石。

目前,难处理金矿石的预处理工艺主要有焙烧氧化、压热氧化、生物氧化、化学氧化等4种工艺,此外,微波氧化法尚处于试验阶段。

1、焙烧氧化

焙烧氧化又分为传统氧化焙烧法、富氧焙烧法、固化焙烧法。

2、压热氧化

压热氧化是对难处理金矿石在较高的温度和压力下,加入酸或碱,使硫化物分解,从而使金裸露出来,接触氰化物溶液,反应形成金氰络合物而被回收。

3、生物氧化

生物氧化则是利用氧化亚铁硫杆菌等微生物在酸性条件下,将包裹金的黄铁矿、毒砂等组分氧化分解成硫酸盐、碱式硫酸盐或砷酸盐,从而使金裸露,易于下一步浸出。

4、化学氧化

化学氧化是通过在常压下添加化学试剂来进行氧化的,主要适用于含炭质和非典型的黄铁矿金矿石。

化学试剂主要有臭氧、过氧化物、高锰酸盐、氯气、二氧化锰、高氯酸盐、次氯酸盐等。

目前主要有氯化法(处理炭质难浸金矿石)和还原法(处理黄铁矿和毒砂)两种。

金矿石预处理工艺之生物氧化工艺1生物氧化工艺生物氧化工艺是利用自然界中的微生物,优选出嗜硫、铁的沒矿菌株,经过适应性培养、驯化,在适宜的环境下,利用这些微生物新陈代谢的直接作用或代谢产物的间接作用,从而直接或间接氧化和分解硫化矿基体,将包裹金的黄铁矿、砷黄铁矿等有害成分破坏,使金充分暴露出来,从而为随后的氰化提金工艺创造有利的条件,实现髙效的回收。

同时,在氧化过程中,矿石中对环境造成污染的有害元素砷、硫等分解成相对稳定的无害盐类物质,经中和沉淀后堆存,对环境及大气不产生污染。

1.1生物氧化工艺的基本原理直接作用就是指浸矿细菌附着矿石表面与矿石中的硫化矿物发生作用,使矿物氧化溶解。

以氧化亚铁硫杆菌为例,在有氧及水存在的情况下,对黄铁矿将会有如下反应:间接作用则是指矿石在细菌代谢过程中所产生的硫酸高铁和硫酸作用下发生化学溶解作用。

黄铁矿的化学浸出反应是:FeS2+ 7Fe2(SO4)3+ 8H2O→15FeSO4+ 8H2SO4(3)而反应所产生的硫酸亚铁又被细菌氧化成为硫酸铁,形成新的氧化剂,使这种间接作用不断进行下去:4FeSO4+ O2+ 2H2SO4→2Fe2(SO4)3+ 2H2O (4)直接作用和间接作用往往是同时存在的,不过有时以直接作用为主,有时又以间接作用为主。

1.2生物氧化工艺技术特点(1)该工艺在生产过程中不会产生烟尘,不向大气排放有害气体,对环境更加友好。

(2)生产工艺大部分采用常规的矿物处理设备,设备制造批量化比较容易。

(3)可通过控制氧化作业参数或条件,选择性地氧化目的矿物,达到高效的浸出效果。

(4)由于氧化过程是在酸性溶液中进行,氧化反应槽需要防腐或采用不锈钢材质。

(5)目前没有合适的工艺综合回收伴生的有价元素。

(6)工程菌放大周期长,工艺生产要求的连续性强。

生物氧化原则流程见图1。

1.3国内外生物氧化技术的开发和应用现状目前生物氧化工艺主要有难处理金精矿生物搅拌浸出、难处理原矿生物搅拌浸出、原矿生物堆浸三种方式。

金矿石预处理工艺之焙烧氧化工艺概述说明以及解释1. 引言1.1 概述在金矿石的预处理过程中,焙烧氧化工艺被广泛应用。

这种工艺通过加热金矿石样品,在高温下使其发生氧化反应,从而改善金矿的浸出性能和提高提取率。

本文旨在介绍焙烧氧化工艺的概念、原理及其在金矿预处理中的应用情况。

1.2 文章结构文章分为五个主要部分。

首先是引言,其中包括概述、文章结构和目的三个小节。

接下来是对焙烧氧化工艺的概念和原理进行阐述,包括定义、目标和原理以及氧化反应的机制与影响因素。

然后,我们将介绍焙烧氧化在金矿石预处理中的应用场景,分别讨论其在提高金浸出率、去除硫化物和解离难处理金属元素方面的应用。

接着,我们将探讨焙烧氧化工艺参数对金矿浸出过程的影响,并提供相应的优化策略。

最后,在结论部分总结焙烧氧化工艺,并展望未来该技术的发展方向。

1.3 目的本文旨在深入了解焙烧氧化工艺,从概念到原理,从应用场景到参数影响分析,全面解释其在金矿石预处理中的重要作用。

作者希望读者能通过本文了解焙烧氧化工艺的优势和限制,并获得对其未来发展的展望。

同时,本文也旨在为金矿石预处理相关行业提供参考和指导,以帮助他们提高产能和效益。

这是“1. 引言”部分内容的详细清晰撰写,请参考使用。

2. 焙烧氧化工艺的概念和原理2.1 焙烧氧化工艺的定义焙烧氧化工艺是金矿石预处理中的一种重要方法,通过将金矿石在高温下进行氧化反应,使得其中的物质发生结构或成分上的变化。

这种方法可以改善金矿石的性质和可浸出性,为后续金提取过程提供更好的条件。

2.2 焙烧氧化工艺的目标和原理焙烧氧化工艺的主要目标是促使金矿中难以被溶解或提取的有益金属元素转变为易溶解或提取的形式。

其原理基于气体和固体之间的作用力平衡及物质转移原理。

在焙烧过程中,高温下某些金属元素会与基质发生反应,形成能被有效溶解、提取或分离出来的物质。

例如,对于含硫金铜矿,焙烧过程中硫元素可能被转化为二氧化硫(SO2),从而使得含硫物质得到去除;同时,焙烧还会导致产生一些物理和化学结构的改变,如晶体的尺寸变大、结构松散等。

金矿石预处理工艺之生物氧化工艺1生物氧化工艺生物氧化工艺是利用自然界中的微生物,优选出嗜硫、铁的沒矿菌株,经过适应性培养、驯化,在适宜的环境下,利用这些微生物新陈代谢的直接作用或代谢产物的间接作用,从而直接或间接氧化和分解硫化矿基体,将包裹金的黄铁矿、砷黄铁矿等有害成分破坏,使金充分暴露出来,从而为随后的氰化提金工艺创造有利的条件,实现髙效的回收。

同时,在氧化过程中,矿石中对环境造成污染的有害元素砷、硫等分解成相对稳定的无害盐类物质,经中和沉淀后堆存,对环境及大气不产生污染。

1.1生物氧化工艺的基本原理直接作用就是指浸矿细菌附着矿石表面与矿石中的硫化矿物发生作用,使矿物氧化溶解。

以氧化亚铁硫杆菌为例,在有氧及水存在的情况下,对黄铁矿将会有如下反应:间接作用则是指矿石在细菌代谢过程中所产生的硫酸高铁和硫酸作用下发生化学溶解作用。

黄铁矿的化学浸出反应是:FeS2+ 7Fe2(SO4)3+ 8H2O→15FeSO4+ 8H2SO4(3)而反应所产生的硫酸亚铁又被细菌氧化成为硫酸铁,形成新的氧化剂,使这种间接作用不断进行下去:4FeSO4+ O2+ 2H2SO4→2Fe2(SO4)3+ 2H2O (4)直接作用和间接作用往往是同时存在的,不过有时以直接作用为主,有时又以间接作用为主。

1.2生物氧化工艺技术特点(1)该工艺在生产过程中不会产生烟尘,不向大气排放有害气体,对环境更加友好。

(2)生产工艺大部分采用常规的矿物处理设备,设备制造批量化比较容易。

(3)可通过控制氧化作业参数或条件,选择性地氧化目的矿物,达到高效的浸出效果。

(4)由于氧化过程是在酸性溶液中进行,氧化反应槽需要防腐或采用不锈钢材质。

(5)目前没有合适的工艺综合回收伴生的有价元素。

(6)工程菌放大周期长,工艺生产要求的连续性强。

生物氧化原则流程见图1。

1.3国内外生物氧化技术的开发和应用现状目前生物氧化工艺主要有难处理金精矿生物搅拌浸出、难处理原矿生物搅拌浸出、原矿生物堆浸三种方式。

难处理金矿的氧化预处理工艺简介

自然界中的黄金矿产资源主要以氧化矿和硫化矿资源的形式存在,氧化矿由于自然风化氧化的作用较易直接浸金提金,而硫化矿则由于硫化物、脉石、炭质等的包裹,使大量微细粒金难于与浸金试剂接触而被浸出。

而经过人类长期的开发,易提取金的氧化矿资源已越来越少,黄金矿产业不得不转向以开发传统提金工艺难以有效回收金的硫化矿矿资源(难处理金矿)为主。

此类难处理金矿若没有任何预处理工序,用传统的氰化工艺无法提取其中的金。

目前国内处理此类金矿的方法主要为原矿-浮选-氧化预处理-氰化浸金的方法,而国际除有此方法外还有的矿山直接对原矿氧化预处理后氰化浸金。

不论采用哪种方法其原理均是先氧化打开包裹金后再浸金。

目前,难处理硫化金矿的氧化预处理方法主要有焙烧氧化、生物氧化、加压氧化三种。

三种方法中,国外三种方法均有应用,但以加压氧化较多。

由于能耗较高、投资大、对环境不友好,焙烧氧化已较少采用。

生物氧化虽存在反应温度低,矿浆浓度低,停留时间长、需要很大容积的浸出槽、生产周期长,菌种受气候、温度、矿种影响显著、需要较大量容积的浸出槽等缺点但由于其相对于加压氧化设备容易解决,在国内应用较多。

黄金培烧生产段稿件为了暴露被砷黄铁矿包裹的细粒浸染金,消除砷矿物对金的氰化浸出率的影响,含砷金矿石常用焙烧的预处理方法。

焙烧工艺是指焙烧氧化法将砷金矿放在一段(或二段)焙烧炉中或回转窑中,在650~800℃下进行焙烧。

在较低温度、弱氧化气氛中脱砷,在较高温度、氧化气氛中脱硫。

我国回转窑(7吨/日)焙烧含砷金矿,砷挥发率达99%以上,硫挥发率达80%左右,砷的回收率可达90%。

实际生产中目前多采用两种设备,即:Roasting(回转式焙烧炉Drum roasting machine、循环流化床Fluidized bed)。

回转式焙烧炉是最传统和常用的设备,回转焙烧炉在正常工作时,传动系统驱动炉筒以一定的速度旋转,物料在炉筒旋转带动和重力共同作用下,依次经过炉头进料装置、炉筒、炉尾出料装置。

加热炉膛通过加热炉筒间接加热物料。

其特点是技术成熟,应用广泛。

例如,我国湖南湘西黄金洞金矿就采用回转窑氧化焙烧处理含砷硫化物金精矿。

随着科技进步,近年出现了循环流化床焙烧工艺。

循环流化床采用的是工业化程度最高的燃烧技术。

循环流化床锅炉采用流态化燃烧,当固体颗粒中有流体通过时,随着流体速度逐渐增大,达到一定值时,固体颗粒之间的摩擦力与它们的重力相等,所有固体颗粒表现出类似流体状态的现象,这种现象称为流态化。

流化床的优点是很好的混合和传热传质条件,但缺点是其接近全混流的固体停留时间分布特性导致固体物料的总体转化率不可能很高。

要改善转化率,一个措施就是“循环”,即使固体物料多次循环再入主要反应区,以延长它的停留时间,达到高的转化率。

焙烧法还有一个需要注意的问题是,在焙烧过程中得到含砷的产品。

但是,目前对这类产品的需要量不大。

如果砷产品的销路不佳时,还需要花昂贵费用将其贮存或埋藏起来。

这也是目前还需研究的问题。

2焙烧氧化工艺

焙烧法是利用高温充气的条件下,使包裹金的硫化矿物分解为多孔的氧化物而使浸染其中的金暴露出来。

焙烧法作为难浸金矿的预处理方法已有几十年的历史了。

该法对矿石具有较广泛的适应性,操作、维护简单,技术可靠,但由于传统的焙烧处理放出S02, AS203等有毒气体,环境污染严重,因此其应用受到限制。

但随着两段焙烧、循环沸腾焙烧、富氧焙烧、固化焙烧、闪速焙烧、微波焙烧等焙烧新工艺的出现,在一定程度上减少了环境污染,提髙了金的回收率,并且投资和生产成本相应降低,从而使焙烧氧化法又成为难浸金矿石预处理优先考虑的方案之一。

2.1焙烧氧化工艺的基本原理

高温条件下,难处理金矿将发生如下主要化学反应:

对于黄铁矿:

3FeS

2+ 8O

2

====Fe3

3

4

+ 6SO

2

↑ (5)

4FeS

2+ 11O

2

====2Fe

2

O3 + 8SO

2

↑ (6)

对于砷黄铁矿,在氧气不足和约450℃时:

3FeAsS==== FeAs

2

+ 2FeS + AsS ↑ (7)

12FeAsS + 29O

2====4Fe

3

O

4

+ 6As

2

O

3

↑ + 12SO

2

↑ (8)

在600℃以上时:

4FeAsS====4FeS + As

4

↑ (9)

As

4+ 3O

2

==== 2As

2

O

3

↑ (10)

2.2焙烧氧化工艺技术特点

(1)该工艺处理速度快,适应性强,尤其是对含有机碳的矿石针对性强。

(2)副产品可以回收利用,可以综合回收砷、硫等伴生元素。

(3)在焙烧过程中,能造成硫化矿的“欠烧”或“过烧”,影响金的浸出率。

(4)焙烧过程产生大量的二氧体硫和三氧化二砷等有害气体,收尘系统复杂。

(5)工艺流程长而且复杂,操作参数要求严格,生产调试周期长。

(6)受到硫酸市场的影响和制约,酸价的波动直接影响该工艺的合理性。

两段焙烧原则工艺流程见图2。

图2两段焙烧原则工艺流程图

2.3国内外焙烧氧化技术的开发和应用现状

目前最常见的焙烧氧化工艺主要有针对金精矿的两段沸腾焙烧和针对原矿

的固化沸腾焙烧。

对于含相当数量砷的金精矿一般采用两段焙烧工艺,即在400 ~450弋下控制弱氧化焙烧气氛或中性气氛,含砷矿物被氧化生成挥发性的三氧化二砷,同时

矿物中硫部分被氧化;然后在高温下(500℃以上)进行氧化焙烧,彻底脱硫和碳。

两段焙烧脱砷率较髙,焙砂残留0.2% ~0. 5%的砷。

20世纪50年代中期开始就有几座金矿采用了两段焙烧工艺处理含砷金精矿的提金生产。

瑞典波立登公司也开发了其独有的技术。

例如该公司的赫尔辛堡厂处理含砷黄铁矿采用的就是两段焙烧工艺。

一段是缺氧焙烧,空气过剩系数为85% ~90%,而且是稀相焙烧,即绝大部分焙砂和烟气经烟道进入旋风收尘器,烟气中有升华的S2&SO2,砷有As4、As4S6和As2O3,在旋风收尘器由空气喷嘴加人空气使反应继续进行,硫转化为SO2,砷转化成As4O6。

实际上旋风收尘器也可以称为后燃烧室。

一段炉少量的焙砂和旋风收尘器回收的焙砂一起进人二段炉,二段炉进行氧化焙烧以进一步脱硫,其砷的脱出率可达到90% ~ 93%。

我国的山东烟台恒邦冶炼股份有限公司2004年引进瑞典波立登公司两段焙烧处理含砷金精矿专利技术,潼关冶炼厂目前也引进了该项技术。

另外中原黄金冶炼厂、山东招远国大、辽宁新都、灵宝黄金冶炼厂等都在使用金精矿焙烧工艺。

对于可浮性差、硫化矿物与脉石贫连生的难处理金矿石焙烧一般采用原矿沸腾焙烧工艺,同时利用矿石中所含碳酸盐矿物与焙烧过程中产生的硫、砷氧化物反应沉淀在焙砂物料中,烟气中硫、砷含量低,因此烟气治理较容易。

美国在Cortez金矿建起了世界上第一家固砷固硫原矿焙烧厂,该矿含

Au4.3g/t, As 0. 12% , S 1.5%, Cl.0%。

该工艺流程采用闭路干式自磨系统,利用热风干燥带出矿粉,同时采用循环沸腾焙烧炉。

由于磨矿和焙烧都处于闭路循环状态,工艺条件易于控制,保证了金的浸出效果,金的总回收率为80%。

目前国外已投产的原矿焙烧厂有十多家,其处理的矿石性质及焙烧工艺有所差别。

矿石碎磨设备基本都采用干式磨矿,有的采用碎矿+干式球磨的磨矿系统,如Goldsrtrick 金矿;有的则采用烘干半自磨+ 干式球磨的磨矿系统,如Minahasa 金矿。

焙烧炉的补加燃料有的采用煤,也有的采用油,此外有掺烧金精矿作为燃料的。

我国的原矿沸腾焙烧工艺目前也取得了重大成果。

长春黄金研究院在借鉴国外沸腾焙烧和循环沸腾焙烧炉、双层沸腾焙烧炉等新工艺设备的基础上,针对我国难处理金矿石的工艺矿物学特点,自主研发了“内循环式沸腾焙烧炉”,创新性采用了“欠氧高温焙烧技术”、焙烧过程砷、硫“固化自洁”技术,焙砂“固

气交换”余热利用技术,以及首次引进水泥行业的立式辊磨技术与设备,从而形成了具有完全自主知识产权的原矿干式磨矿一沸腾焙烧一碳浆法提金的新工艺。

利用该技术,选择了具有充分代表性而且蕴藏有大量难处理金矿资源的贵州省黔西南州紫木凼金矿,建成了年处理33万t的焙烧提金生产厂。

紫木凼金矿的原矿经沸腾焙烧预处理后,金浸出率由直接瓴化的低于10%提高到82%以上,经过焙烧过程中“自洁固化”作用,原矿中砷的固化率达98%以上,硫的固化率达90%以上。

焙烧法具有传统优势,随着鲁奇循环沸腾炉、波立登密闭收尘系统等新装置的出现使两段焙烧技术处理金精矿在今后得到发展外,固砷固硫焙烧原矿的技术将会有大的发展,尤其对于难选的难浸金矿大规模经营开发,必须采用新的焙烧工艺和装置,改变过去传统焙烧法污染严重的现状。