液压凿岩台车HT81结构参数

- 格式:docx

- 大小:146.58 KB

- 文档页数:5

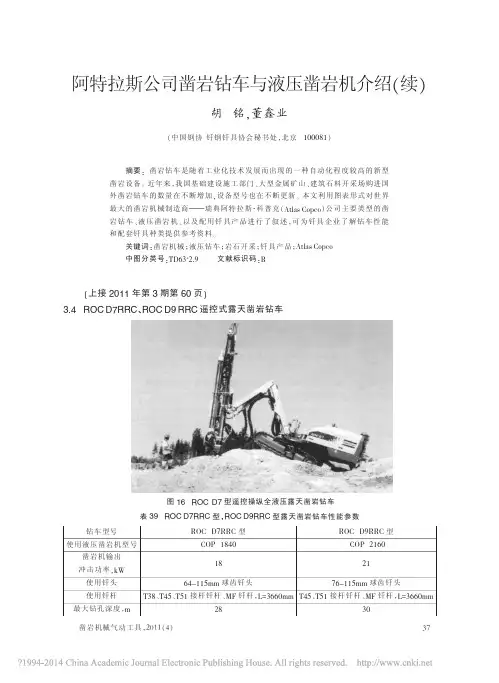

钻车型号ROC D7RRC 型ROC D9RRC 型使用液压凿岩机型号COP 1840COP 2160凿岩机输出冲击功率,kW 1821使用钎头64-115mm 球齿钎头76-115mm 球齿钎头使用钎杆T38、T45、T51接杆钎杆、MF 钎杆,L=3660mm T45、T51接杆钎杆、MF 钎杆,L=3660mm最大钻孔深度,m2830表39ROC D7RRC 型,ROC D9RRC 型露天凿岩钻车性能参数3.4ROC D7RRC 、ROC D9RRC 遥控式露天凿岩钻车图16ROC D7型遥控操纵全液压露天凿岩钻车阿特拉斯公司凿岩钻车与液压凿岩机介绍(续)胡铭,董鑫业(中国钢协钎钢钎具协会秘书处,北京100081)摘要:凿岩钻车是随着工业化技术发展而出现的一种自动化程度较高的新型凿岩设备。

近年来,我国基础建设施工部门、大型金属矿山、建筑石料开采场购进国外凿岩钻车的数量在不断增加,设备型号也在不断更新。

本文利用图表形式对世界最大的凿岩机械制造商———瑞典阿特拉斯·科普克(Atlas Copco )公司主要类型的凿岩钻车、液压凿岩机、以及配用钎具产品进行了叙述,可为钎具企业了解钻车性能和配套钎具种类提供参考资料。

关键词:凿岩机械;液压钻车;岩石开采;钎具产品;Atlas Copco 中图分类号:TD63+2.9文献标识码:B(上接2011年第3期第60页)3.5ROC F7CR 型、ROC F9CR 型露天凿岩钻车钻车型号ROC D7C 型ROC D9C 型ROC F9C 型使用液压凿岩机型号COP 1840COP 2560COP 2560凿岩机输出冲击功率,kW202525使用钎头64-115mm 球齿钎头76-115mm 球齿钎头89-127mm使用钎杆T38、T45、T51接杆钎杆、MF 钎杆,L=3660mmT45、T51接杆钎杆、MF 钎杆,L=3660mmT45、T51接杆钎杆、MF 钎杆,L=3660mm最大钻孔深度,m282830表42ROC D7C 型、ROC D9C 型、ROC F9C 型露天凿岩钻车性能参数钻车型号ROC F7CR 型ROC F9CR 型使用凿岩机型号COP 2150CRCOP 2550CR凿岩机输出冲击功率,kW 2125凿岩机冲击频率,Hz 3644凿岩机液压系统压力(max ),MPa2123转钎机构输出扭矩,Nm39603960凿岩机重量,kg242242表40ROC F7CR 型,ROC F9CR 型露天凿岩钻车液压凿岩机推进臂总长度,mm 8100推进臂推进长度,mm 4770推进速率(max ),m/s 0.9推进臂推进力(max ),kN20表41ROC F7CR 型,ROC F9CR 型露天凿岩钻车钻臂3.6ROC D7C 型、ROC D9C 型、ROC F9C 型露天凿岩钻车图17ROC F7CR 型全液压露天凿岩钻车3.7CM470型露天凿岩钻车以前在市场上常见的CM 系列、LM 系列以及ECM 系列露天凿岩钻车大部分是美国英格索兰(Ingersoll-Rand )公司生产的钻车。

液压凿岩机型号与技术特点1.引言1.1 概述液压凿岩机是一种常用于岩石凿岩和拆除工程的机械设备,采用液压系统作为动力源,通过高压液压油推动凿岩锤进行凿岩作业。

液压凿岩机具有高效、精准和安全等特点,在建筑、矿山和隧道等领域得到广泛应用。

液压凿岩机的主要工作原理是利用高压液压油的杆塞运动,推动凿岩锤的连杆来实现凿岩作业。

其优势在于不需要外部动力源,可以根据需要进行灵活调节,适应不同的凿岩场合。

同时,液压凿岩机具有噪音低、震动小的特点,对周围环境和工作人员的影响较小。

液压凿岩机的型号众多,可以根据不同的工作需求选择适合的机型。

常见的型号包括手持式液压凿岩机、台式液压凿岩机和大型液压凿岩机等。

不同型号的液压凿岩机在结构和参数上有所差异,但其核心技术和原理基本相同。

本文将主要介绍液压凿岩机的型号与技术特点。

首先将对液压凿岩机的不同型号进行介绍,包括其结构和使用场合。

然后将详细讲解液压凿岩机的技术特点,包括其凿岩效率、控制系统和安全性能等方面。

最后,将对液压凿岩机的发展进行总结,并展望其在未来的应用前景。

通过对液压凿岩机型号与技术特点的全面了解,可以更好地选择适合的机型,提高工作效率,确保工程质量和工作安全。

同时,也可以为液压凿岩机的研发和应用提供参考和借鉴,推动液压凿岩技术的不断发展和创新。

1.2文章结构本文涉及液压凿岩机型号与技术特点。

文章结构分为引言、正文和结论三个部分。

引言部分包括概述、文章结构和目的。

- 概述部分将简要介绍液压凿岩机的定义和用途,引发读者对该主题的兴趣。

- 文章结构部分是本节的重点。

本文将首先介绍液压凿岩机的型号,然后深入探讨其技术特点。

- 目的部分将明确本文的写作目的,即通过介绍液压凿岩机的型号与技术特点,使读者更加了解该设备的优势和应用场景。

下一部分是正文,包括液压凿岩机型号和技术特点。

- 液压凿岩机型号部分将列举不同型号的液压凿岩机,并介绍它们的主要参数和特点。

读者可以了解每个型号的适用范围和性能优势。

多功能全液压潜孔钻机技术参数与工作原理多功能全液压潜孔钻机设备是消化吸收国产液压锚固钻机及隧道管棚液压钻机的先进技术,并结合国内实际情况而设计制造的性能优异的履带式多功能全液压钻机,配套液压动力头是原德国KLEMM公司生产的HD系列进口原装动力头,张家口市宣化恒通鑫钻孔机械有限公司是国内唯一生产此钻机的厂家。

钻机的钻架可在三个平面内调节,特别设计的摆动机构使得钻架在水平和垂直方面均能方便地定位。

另外钻臂还可以±15度轴向摆动旋转,这些特性使钻机在所有的工况下均可施工。

钻HTYM808多功能全液压钻机应用领域一、铁路隧道探测及注浆孔钻进(风化岩及完整基岩上钻进)⒈如果岩石普氏硬度f≤10,利用进口动力头回转及冲击,需配专用快换钎杆及钎头,采用高压水排渣,亦可以利用进口动力头回转及冲击,实现一边钻孔一边注浆,防止渗漏水涌出。

⒉如果岩石普氏硬度f>10,利用进口动力头回转,冲击利用高压气动潜孔锤进行潜孔钻进;同时把高压水通过冲击器注入孔内进行除尘。

二、铁路隧道管棚孔钻进(覆盖层跟管钻进)⒈如果管棚孔深度≤30米,且砂卵石比较小,可利用进口动力头回转实现单作用双回转,即内钻杆、套管同时回转及冲击,采用高压水排渣,降低施工成本。

⒉如果管棚孔深度>30米,可利用进口动力头实现内钻杆、套管同时回转,冲击利用中高压气动潜孔锤配偏心/对心扩孔钻具实现,把高压水通过冲击器注入孔内。

三、城市高层建筑基坑的锚索孔钻进(覆盖层跟管钻进)施工工艺同铁路隧道管棚钻进工艺一样。

四、地源热泵及水电围堰注浆孔的钻进 1. 如果覆盖层深度≤30米,且砂卵石比较小,可采用进口动力头回转实现单作用双回转,即内钻杆、套管同时回转和冲击,采用高压水排渣,起拔套管效率高,降低施工成本。

在基岩上利用中高压气动潜孔锤空气钻进,钻进深度达250米。

2. 如果覆盖层深度>30米,或砂卵石比较大,可利用进口动力头实现内钻杆、套管同时回转,冲击利用中高压气动潜孔锤配偏心/对心扩孔钻具实现。

液压凿岩机的基本性能液压凿岩机的基本性能可分为冲击性能、回转性能、凿岩性能与噪声特性四个方面,所以,分析液压凿岩机时,忽略某一方面都是不恰当的。

当然,岩石条件不同,对液压凿岩机的要求有所不同,例如煤矿用液压凿岩机的转矩应当高些,而冲击能数值可比某些铁矿山低,但基本性能的指标值必须保证。

1液压凿岩机冲击性能参数液压凿岩机冲击性能参数包括冲击能、冲击频率、冲击功率以及工作条件参数:工作压力、工作流量。

液压凿岩机的冲击功率表示它的冲击机构具有的冲击能力高低,由下式决定:p=10-3e.f(1)式中p——冲击功率,kwe——冲击能,jf——冲击频率,hz液压凿岩机冲击机构的工作压力是影响冲击能与冲击频率的决定性因素。

试验确认,液压凿岩机冲击工作压力的建立,应当以一定的工作流量为保证,流量不足以建立起某一工作压力时,增加流量可以提高工作压力,从而提高冲击能与冲击频率;当流量能满足冲击机构建立起某一工作压力时,增加流量不会提高冲击性能。

产品结构确定后,冲击活塞行程一定,冲击活塞的运动速度越高,冲击频率越高,因而冲击频率高低可直接反映液压凿岩机冲击能的高低,用液压凿岩机冲击机构的工作压力—冲击频率—工作流量的对应关系可以判断产品冲击性能是否符合要求。

2液压凿岩机回转性能参数液压凿岩机的回转性能是重要性能,液压凿岩机与传统的气动凿岩机相比,回转机构转矩提高的幅度大大超过了冲击能提高的幅度。

适于钻凿孔径φ30~60mm的液压凿岩机中,冲击能多在100~250j,比气动的独立回转式凿岩机提高不多,但转矩达200~300n.m,提高1倍以上。

经试验研究,液压凿岩机凿岩效率高于气动凿岩机,除因冲击功率增加外,回转机构转矩的提高起了明显的作用。

北京科技大学的研究人员提出了液压凿岩“冲击—扭切综合破岩作用”的观点;我们在大量凿岩试验研究中也发现,在冲击性能参数不变的情况下,调整液压凿岩机回转性能参数,凿孔速度往往可以提高20%~30%。

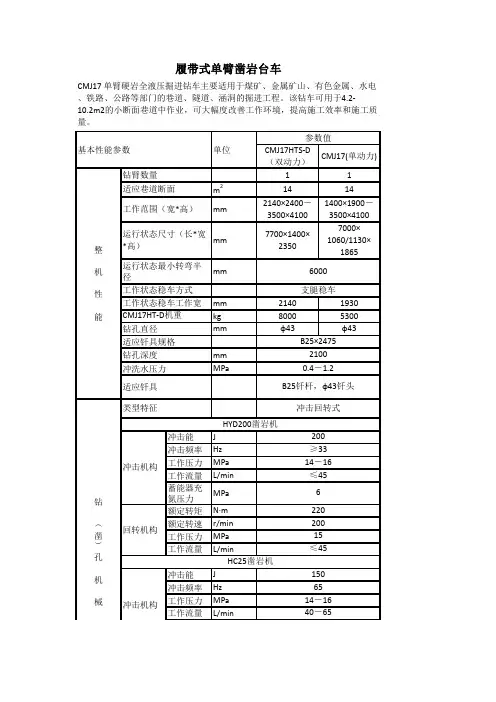

CMJ17HTS-D(双动力)CMJ17(单动力)11m21414mm2140×2400-3500×41001400×1900-3500×4100mm7700×1400×23507000×1060/1130×1865mm mm 21401930kg 80005300mm φ43φ43mm MPa冲击能J 冲击频率Hz 工作压力MPa 工作流量L/min 蓄能器充氮压力MPa额定转矩N·m 额定转速r/min 工作压力MPa 工作流量L/min冲击能J 冲击频率Hz 工作压力MPa 工作流量L/min整 机 性 能钻 (凿)孔 机 械履带式单臂凿岩台车单位基本性能参数参数值CMJ17 单臂硬岩全液压掘进钻车主要适用于煤矿、金属矿山、有色金属、水电、铁路、公路等部门的巷道、隧道、涵洞的掘进工程。

该钻车可用于4.2-10.2m2的小断面巷道中作业,可大幅度改善工作环境,提高施工效率和施工质量。

HYD200凿岩机HC25凿岩机适应钎具规格钻孔深度冲洗水压力适应钎具类型特征CMJ17HT-D 机重钻臂数量适应巷道断面工作范围(宽*高)运行状态尺寸(长*宽*高)钻孔直径运行状态最小转弯半径工作状态稳车方式冲击机构回转机构冲击机构工作状态稳车工作宽度15≤451506514-1640-65冲击回转式200≥3314-16≤4562202006000支腿稳车B25×247521000.4-1.2B25钎杆,φ43钎头蓄能器充氮压力MPa 额定转矩N·m 额定转速r/min 工作压力MPa 工作流量L/min MPa mm mm kgmm mm Nmm/min mm/min MPa L/min mm mm °°°MPa L/minkm/h °mm MPa L/min MPa L/min 额定功率kW 额定电压V 额定电流A 额定转速r/min孔 机 械行 走 机 构压 泵爬坡能力工作压力工作流量电动机行走机构特征履带板宽度工作压力工作流量推进器俯仰角度臂身回转驱动方式臂身回转角度臂身水平提升角度工作压力工作流量行走方式驱动机构类型行走速度推进行程推进力 钻 臂推进速度空载返回速度工作压力工作流量类型特征钻臂伸缩推进补偿行程冲洗水压力推 进 器边心距外形尺寸(长*宽*机重类型特征推进方式总长度回转机构20602020037380/66069.9/40.4148017.515履带行走液压马达、减速机0-325%(约14°)液压马达驱动35015回转式无1500俯105 仰15液压马达±18055导轨式油缸-钢丝绳3750210070004000280001218014300.4-1.280800×300×2001153.5320类型额定压力MPa 排量mL/r 类型额定压力MPa 排量mL/r L型号4TNV98T 功率kW 53.1转速r/min 2400油耗g/kw h 257柴油箱容积L37工作压力MPa 工作流量m 3/h水泵类型额定压力MPa 额定流量L/min 工作压力MPa 工作流量m 3/h压缩机类型排气压力MPa 排气量mL/r 容量m 尺寸(直径*宽度)mm 转速r/min主管工程师日期液压油箱容积柴油机液 压 泵 站辅 助 工 作 装 置供水装置 供气装置电缆卷筒(选配)油泵油马达400X760手动4033≤0.82DHB-20550.8250立式多级离心泵1.12890BM-C8016802300.8-1.22轴向柱塞负荷传感变量泵CMJ2-17HTS (双动力)CMJ2-17(单动力)CMJ2-30(单动力)m 2271730mm 2800×2800-5700×52002000×2000-5000×35003000×3000—6000×5000mm 9750*1650*23708400*1160*18508400*1320*2150mm 690060006500mm kg 1310086009800mm φ43φ43φ43mm 300031003100MPa0.8-1.2B28钎杆,φ43钎头dB 冲击能J 冲击频率Hz 工作压力MPa 工作流量L/min 蓄能器充氮压力MPa 额定转矩N·m 额定转速r/min 工作压力MPa 工作流量L/min mm mm kgHC25凿岩机HYD200凿岩机冲击机构边心距钻 (凿)孔 机 械外形尺寸(长×宽×CMJ2-17履带式全液压掘进钻车主要适用于冶金、金属矿山、煤矿等矿山及水电、铁路、公路等部门的巷道、隧道、涵洞的掘进工程。

第一章HT81A全液压掘进钻车概述HT81A全液压掘进钻车是张家口宣化华泰矿冶机械有限公司在吸收国内外同类产品优点的基础上,自主研究、开发、制造的先进的中小型岩巷全液压凿岩设备。

该钻车结构紧凑、外形尺寸小、节约能源、噪声低、功能多、效率高,实现岩巷掘进机械化作业,可大大提高掘进速度。

该钻车适用于金属矿、水电等各种地下巷道、涵洞的掘进作业。

该钻车适合在中小断面巷道中工作,巷道断面为35平方米,钻孔直径Φ43-Φ102毫米。

液压凿岩有如下优点:1、节约能源:对一定钻进能力的钻车来说,电动液压系统所需功率,只有气动钻进功率损耗的1/3。

功率损失小,故可节约能源。

2、凿岩效率高、速度快:经试验对比,在同类岩石和相同孔径的条件下,凿深孔用液压凿岩机比气动凿岩,凿岩速度提高二倍以上,液压凿岩速度可达0.8-2.5米/分。

3、钻杆成本低:由于液压凿岩参数可调整,因此能在不同岩石条件下选择最优凿岩参数。

又由于液压凿岩冲击应力波平缓,传递效率高,因此钻具和钎杆一般可节约15-20%。

4、降低凿岩成本:由于液压压力比气动压力高10倍左右,因此在同样冲击功率时液压凿岩机活塞受力面积小,冲击活塞面积接近钎尾面积,应力传递损失小,受力均匀,寿命高、故障少、故成本费可降低30%左右。

5、改善工作环境,噪声低:由于液压凿岩不必排除废气,因而没有废气所夹杂的油污所造成的对环境的污染。

提高了工作面的能见度,改善操作环境。

液压凿岩除金属撞击声外,无废气排放声音,故比气动凿岩噪声可降低5-10分贝。

6、液压凿岩施工可提高施工质量:由于液压凿岩爆破后巷道规格尺寸和表面规矩平整。

采用光爆锚喷先进技术。

该钻车能保证钻孔深度和间距的精度,故可提高工程的施工质量。

7、由于司机操作位置远离工作面,处于支护下工作,防止了空顶作业,有利于安全生产。

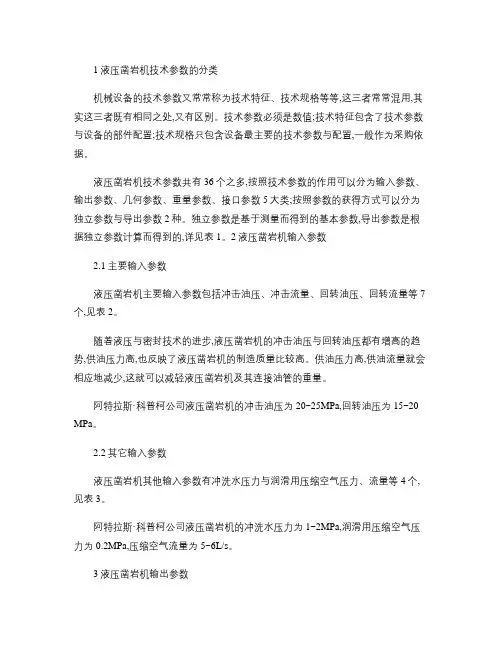

1液压凿岩机技术参数的分类机械设备的技术参数又常常称为技术特征、技术规格等等,这三者常常混用,其实这三者既有相同之处,又有区别。

技术参数必须是数值;技术特征包含了技术参数与设备的部件配置;技术规格只包含设备最主要的技术参数与配置,一般作为采购依据。

液压凿岩机技术参数共有36个之多,按照技术参数的作用可以分为输入参数、输出参数、几何参数、重量参数、接口参数5大类;按照参数的获得方式可以分为独立参数与导出参数2种。

独立参数是基于测量而得到的基本参数,导出参数是根据独立参数计算而得到的,详见表1。

2液压凿岩机输入参数2.1主要输入参数液压凿岩机主要输入参数包括冲击油压、冲击流量、回转油压、回转流量等7个,见表2。

随着液压与密封技术的进步,液压凿岩机的冲击油压与回转油压都有增高的趋势,供油压力高,也反映了液压凿岩机的制造质量比较高。

供油压力高,供油流量就会相应地减少,这就可以减轻液压凿岩机及其连接油管的重量。

阿特拉斯·科普柯公司液压凿岩机的冲击油压为20~25MPa,回转油压为15~20 MPa。

2.2其它输入参数液压凿岩机其他输入参数有冲洗水压力与润滑用压缩空气压力、流量等4个,见表3。

阿特拉斯·科普柯公司液压凿岩机的冲洗水压力为1~2MPa,润滑用压缩空气压力为0.2MPa,压缩空气流量为5~6L/s。

3液压凿岩机输出参数液压凿岩机的输出参数有冲击能量、冲击频率、回转扭矩与回转速度、冲击功率等10个,冲击能量与冲击频率的乘积等于冲击功率,见表4。

液压凿岩机技术参数分析与归纳周志鸿1,马飞1,郑利霞2(1北京科技大学土木与环境工程学院设备系,北京100083;2北京信息职业技术学院,北京100015摘要:将液压凿岩机众多的技术参数归纳为输入参数、输出参数、几何参数、重量参数、接口参数5大类,对每一个技术参数进行定义。

关键词:液压凿岩机;技术参数;分类;冲击能中图分类号:TD421.2+2文献标识码:A表1液压凿岩机技术参数分类参数类别说明输入参数又称为工作参数,即凿岩机工作所必需输入条件输出参数又称为性能参数,即凿岩机工作的效果几何参数凿岩机的主要外形尺寸重量参数凿岩机的机重接口参数凿岩机与外部设备的接口尺寸总计独立参数个数导出参数个数9246401253 2313表2液压凿岩机主要输入参数序号参数名称代号单位参数性质1冲击油压p p MPa或bar独立测量参数2冲击流量Q p L/min或L/s独立测量参数3回转油压p r MPa或bar独立测量参数4回转流量Q r L/min或L/s独立测量参数5蓄能器充气压力p acc MPa或bar独立测量参数6冲击输入功率PIN p k W PIN p=p p×Q p 7回转输入功率PIN r k W PINr=pr×Q r表3液压凿岩机其他输入参数序号参数名称代号单位参数性质1冲洗水压力p flu MPa或bar独立测量参数2冲洗水耗水量Q flu L/min或L/s独立测量参数3油雾空气压力p lub MPa或bar独立测量参数4油雾空气耗气量Q lub L/min或L/s独立测量参数表4液压凿岩机的输出参数序号参数名称代号单位参数性质1冲击频率f Hz(赫兹独立测量参数2冲击能量E J(焦耳独立测量参数3回转扭矩T Nm独立测量参数4回转速度n r/min或rpm独立测量参数5冲击输出功率POUT p k W POUT p=E×f6回转输出功率POUT r k W POUT r=T×n×2π/607总输出功率POUT t k W POUT t=POUT p+POUT r 8冲击效率ηp无量纲ηp=POUT p/PIN p9回转效率ηr无量纲ηr=POUT r/PIN r10总效率ηt无量纲ηt=POUT t/PIN t3.1冲击频率液压凿岩机的冲击频率一般都高于气动凿岩机,大多数机型的冲击频率都大于或等于50Hz,为了提高凿岩钻孔速度,国外大的制造厂商都不断地提高液压凿岩机的冲击功率,由于冲击能受到零件材料强度与价格的限制,所以只能提高冲击频率, 21世纪以来,国外最先进的液压凿岩机的冲击频率已经达到100Hz,甚至还有继续提高冲击频率的趋势。

安百拓集团公司非露天用液压凿岩机技术参数介绍王晟炜1袁刘朋2,丁涛1(1.天水凿岩机械气动工具研究所,甘肃天水,741020;2.无锡通准凿岩工具有限公司,江苏无锡,214000)摘要:安百拓集团公司是从瑞典阿特拉斯·科普柯公司拆分出来的新业务独立公司。

该公司液压凿岩机系列种类比较齐全、分类比较合理。

本文介绍了该公司锚杆钻车、隧道掘进台车、地下掘进台车等非露天类液压凿岩机相关技术参数,以期能对民族产业的发展起到借鉴作用,也可为特殊工况下专用凿岩设备研发过程中核心部件的选型提供参考。

关键词:液压凿岩机;冲击;回转;凿岩中图分类号:TD421.2文献标志码:B收稿日期:2018-07-261安百拓液压凿岩机技术特点阿特拉斯·科普柯集团重视液压凿岩机的研发工作,不仅逐步推出了大量便于用户使用和维护保养的产品,并且将多年的设计生产与用户服务经验运用到新产品研发之中,通过更好的冲击功率与冲击频率的匹配、以及冲击参数与回转参数的组合,进一步提高了新产品的凿速、增长了钎杆的使用寿命。

安百拓集团继承和发扬了阿特拉斯·科普柯集团的产品技术,推出了带有“+”号的新一代产品。

这些新推出的产品,主要是使产品具有更长的保养周期等优点(至少延长50%以上的保养周期),从而更方便用户使用和提高生产效率。

Introduction to Specifications of Non-Open-Pit Hydraulic Rock Drills fromEprioc Group CompanyWANG Sheng-wei 1,LIU Peng 2,DING Tao 1(1.Tianshui Institute of Rock Drilling Machine and Pneumatic Tools,Tianshui 741020,Gansu;2.Wuxi Tongzhun Rock Drilling Tools Co.,Ltd,Wuxi 21400,Jiangsu )Abstract :Eprioc Group Company,an emerging company which is split from Sweden ’s Atlas Copco,hasindependent businesses.The family of hydraulic rock drills features complete types and appropriate classification.In this paper,specifications of non-open-pit hydraulic rock drills such as the anchor drilling rig,TBM,etc,from the company are introduced,in order to provide directions for the development of the national industry and reference for theselection of core parts in the course of R&D of special rock drilling equipments used in special conditions.Key words :hydraulic rock drill ;impact ;rotary ;rock drilling凿岩机械气动工具(总第172期)周志鸿教授在《阿特拉斯·科普柯公司液压凿岩机型号与技术特点》一文中,对阿特拉斯液压凿岩机型号编制的含义作了详尽表述。

凿岩机说明书凿岩机凿岩机介绍凿岩机是用来直接开采石料的工具。

它在岩层上钻凿出炮眼,以便放入炸药去炸开岩石,从而完成开采石料或其它石方工程。

此外,凿岩机也可改作破坏器,用来破碎混凝土之类的坚硬层。

凿岩机分类凿岩机按其动力来源可分为风动凿岩机(或气动凿岩机)、内燃凿岩机、电动凿岩机和液压凿岩机等四类。

风动式以压缩空气驱使活塞在气缸中向前冲击,使钢钎凿击岩石,应用最广。

电动式凿岩机由电动机通过曲柄连杆机构带动锤头冲击钢钎,凿击岩石。

并利用排粉机构排出石屑。

内燃式利用内燃机原理,通过汽油的燃爆力驱使活塞冲击钢钎,凿击岩石。

适用于无电源、无气源的施工场地。

液压式依靠液压通过惰性气体和冲击体冲击钢钎,凿击岩石。

这些凿岩机的冲击机构在回程时,由转钎机构强迫钢钎转动角度,使钎头改变位置继续凿击岩石。

通过柴油的燃爆力驱使活塞冲击钢钎,如此不断地冲击和旋转,并利用排粉机构排出石屑,即可凿成炮孔。

风动凿岩机(或气动凿岩机)风动凿岩机/气动凿岩机气动凿岩机产品介绍一种以压缩空气为动力的冲击式钻眼机械。

按推进方式又分手持式凿岩机、气腿式凿岩机、伸缩上向式凿岩机及导轨式凿岩机等。

气动凿岩机产品分类工程上常见的分类是按凿岩机的支撑方式来分类的。

(1)D持式凿岩机这类凿岩机的重量较轻,一般在25kg以下,工作时用手扶着操作。

可以打各种小直径和较浅的炮孔。

一般只打向下的孔和近于水平的孔。

由于它靠人力操作,劳动强度大,冲击能和扭矩较小,凿岩速度慢,现在地下矿山很少用它。

属于此类的凿岩机有Y3、Y26等型号。

(2)汽腿式凿岩机这类凿岩机安装在气腿上进行操作,气腿能起支撑和推进作用,这就减轻了操作者的劳动强度,凿岩效率比前者高,可钻凿深度为2)5m、直径34)42mm的水平或带有一定倾角的炮孔,为矿山广泛使用。

如YT23(7655)、YT24、YT28、YTP26等型号均属此类凿岩机。

(3)上向式(伸缩式)凿岩机这类凿岩机的气腿与主机在同一纵轴线上,并连成一体,因而又有“伸缩式凿岩机”之称,专用于打60。

凿岩台车作业指导书编制单位:二矿区编制时间:二零一一年三月目录1、Atlas公司Boomer 282凿岩台车技术性能 (3)2、凿岩台车主要部件的结构名称 (9)3、凿岩台车全车润滑示意图 (16)4、总的安全守则 (17)5、凿岩台车出车前的检查 (18)6、凿岩台车运行中的检查 (20)7、凿岩台车停车后的检查 (21)8、发动机的启动 (21)9、凿岩台车的操作 (22)10、怎样操作钻臂进行凿岩作业 (25)11、凿岩台车运行和停车时的注意事项 (28)12、台车的起步与行驶 (33)13、凿岩前的准备工作 (34)14、凿岩作业 (34)15、作业完毕与收车 (35)一、Atlas公司Boomer 282凿岩台车技术性能Boomer 282 全液压凿岩台车,适用于地下矿山、隧道及地下厂房开挖的爆破钻孔。

最大工作面积达45 平方米,钻孔直径自41 毫米至102毫米。

整体结构设计合理、强度高、操作和维修简单、方便,设备运行效率高、经济性好。

1.1、COP1638技术数据重量, kg 170长度, mm 1008宽度, mm 251高度, mm 223冲击功率, kw 16冲击频率, Hz 60液压系统压力, 最大bar 200回转速度, rpm 0-310/0-190回转压力,最大, bar 210回转扭矩,最大, Nm 660/1000冲渣水压力, bar 5.5-251.2、BMH 2800系列推进梁BMH型号2843总长mm 5897钻杆长mm 4310钻孔深度mm 4015重量kg(含凿岩机)524最大推进力100bar1.3、BUT28钻臂推进补偿1250 mm钻臂延伸1250 mm推进梁360º翻转大臂举升角度+65º,下摆角度–30º大臂左右摆动角度± 35º重量1750 kg1.4、DC15底盘DeutzF5L912W柴油发动机,2500rpm时功率为55kW,1550rpm时,扭矩为230Nm,铰接式底盘,+/- 41°转角,液压助力转向系统。

新型液压凿岩机部分结构参数设计研究液压凿岩机是一种常用的矿石开采设备,其设计与性能对于提高矿石开采效率具有重要意义。

本文将研究液压凿岩机的部分结构参数设计,包括凿岩机构、凿岩机构的工作角度、凿岩机构的冲击力以及液压系统的设计等方面。

一、凿岩机构的设计凿岩机构是液压凿岩机的关键组成部分,其设计应考虑工作效率、凿岩深度、凿岩质量等因素。

1.凿岩机构的材料选择:由于液压凿岩机工作环境复杂,需要能承受高强度冲击力的材料。

一般采用高硬度、高韧性的合金钢材料。

2.凿岩机构冲击频率的调节:凿岩机构的冲击频率对凿岩效率有着重要影响,应设计可调节冲击频率的凿岩机构。

可采用液压缸和齿轮驱动等方式实现冲击频率的调节。

3.凿岩机构的防护措施:由于凿岩机构在工作过程中会产生大量的岩屑和灰尘,因此应设计相应的防护措施,避免灰尘进入凿岩机构内部造成故障。

二、凿岩机构的工作角度设计凿岩机构的凿岩效果与工作角度有着密切的关系,需要对凿岩机构的工作角度进行设计和调整。

1.工作角度的选择:根据不同岩石的性质和凿岩需求,选择合适的工作角度。

对于硬质岩石,可选择较小的工作角度,以提高凿岩效果;对于软质岩石,可选择较大的工作角度,以增加凿岩速度。

2.工作角度的调整:凿岩机构应设计可调节的工作角度,以适应不同凿岩工况的需求。

可通过液压缸和角度调节装置实现工作角度的调整。

三、凿岩机构的冲击力设计凿岩机构的冲击力是影响凿岩效果的重要参数,应进行合理的设计。

1.冲击力的大小:冲击力应根据凿岩的性质和要求进行设计。

对于硬质岩石,冲击力应较大;对于软质岩石,冲击力可以适当减小。

2.冲击力的调节:凿岩机构应设计可调节冲击力的装置,以适应不同凿岩工况的需求。

可通过液压系统的调节实现冲击力的变化。

四、液压系统的设计液压系统是液压凿岩机的能量传动和控制系统,其设计关系到凿岩机的工作效率和可靠性。

1.液压缸的选择:液压缸应具有足够的冲击力和耐久性,选择品质可靠的液压缸是关键。

前言冲击凿岩是破碎中硬以上岩石的主要工序,在采掘与开挖岩石工程中广泛应用。

在冲击凿岩系统中,凿岩机是完成能量转换的动力机构,钎杆是动力传递机构,钎头是破碎岩石的工作机构。

凿岩机输出的能量借助钎杆和钎头(凿岩钎具)传递给岩石,达到破碎岩石形成炮孔的目的。

凿岩机的性能好坏是影响凿岩生产率和成本最关键的设备。

液压凿岩机与气动凿岩机相比,因具有节能、高效、作业条件好等显著优点,近十几年来,在国外得到迅速发展,在国内一些矿山也逐步扩大使用。

液压凿岩机的理论研究在国内外都取得很大进展,但系统论述液压凿岩机的理论、设计和应用方面的书籍非常少。

本次设计是针对液压凿岩机机构和液压系统设计,在设计中选择合理的结构和液压系统会使液压凿岩机的工作性能有很大的改善,效率高等优点。

参数:冲击功率:5.5 kw冲击频率:50 Hz回转速度:350(r/min )最大转矩:175 N.m冲击压力:17 MpaYM 系列液压隔膜计量泵,最大流量h L 4000,供油压力25-32Mpa 。

XHM11-700摆线马达,理论排量682ml/r,额定压力25 Mpa ,最高压力35 Mpa ,额定转矩2667N.m,单位理论转矩114(N.m/ Mpa ),最大功率175Kw ,最高可连续转速240r/min,马达重量94kg 。

1绪论液压凿岩机是以高压液体作动力的一种新型高效凿岩设备。

它与气动凿岩机相比具有能量消耗少、凿岩速度快、效率高、噪音小、易于控制、卡钻事故少、钻具寿命长等许多有点,在近十几年获得了迅速发展。

自1861年气动凿岩机开始应用以来,经过不断改进、完善,各类气动凿岩机在矿业开发和开挖工程中发挥了巨大的作用。

但气动凿岩机是以压缩空气作为传递能量的介质,因此存在着两个根本性弱点:一是能耗大,它的能量利用总效率只略高于10%;二是作业环境恶劣,噪声高、油雾大,特别是在地下作业,此问题更加突出。

为了解决这些问题,人们一直在进行新的传递能量介质的探索。

液压凿岩机结构设计黑龙江八一农垦大学毕业论文(设计)摘要在综合分析各类液压凿岩机冲击工作原理和轻型液压凿岩机各种结构的基础上,创新提出了轻型独立回转液压凿岩机的新构型,研制了YYT-30型轻型独立回转液压凿岩机。

该机型的问世,有望取代传统的支腿式气动凿岩机,成为我国中小矿山和一般工程施工中凿岩机械的主力机型。

该机技术性能先进,结构新颖,具有耗能少、体积小、重量轻、冲击能大、钻速快、噪声低、振动小,工人劳动强度低等优点,可广泛用于大理石,花岗岩,金属矿,非金属矿和煤矿等矿山开凿石,用于地质勘探坑探巷道掘进以及采石,水电,铁路,港口,基地,基建,国防工程中钻凿炮眼。

关键词:液压凿岩机;独立回转;冲击能I黑龙江八一农垦大学毕业论文(设计)AbstractAfter analyzing the impacting principle of all kinds of hydraulic rock drills and various structures of portable hydraulic rock drill, a new structure of portable independent rotary hydraulic rock drill, YYT 30 portable independent rotary hydraulic rock drill, is put forward in the dissertation, and made in reality. It will become main style in medium and small-scale mines and general engineering machines in our country, which will replace traditional legged pneumatic rock drill hopefully.The machine of advanced technology, the new structure, with less energy consumption, small size, light weight, the impact energy, faster penetration rate, low noise, vibration small, workers advantage of low labor intensity, can be widely used in marble, granite, metal Ore, non-metallic minerals such as coal mines and cut stone. Exploration for geological prospecting pit roadway excavation and quarrying, electricity, water, railways, ports, bases, infrastructure, national defense projects in the drilling Perforation.Key words: hydraulic rock drills; portable independent rotary;impact energyII黑龙江八一农垦大学毕业论文(设计)目录摘要 ..................................................................... (I)ABSTRACT ............................................................... .............................. II 1绪论...................................................................... ............................. - 1 -1.1 国内外液压凿岩机发展概况 .................................................- 1 -1.1.1 国外液压凿岩机发展概况 .......................................... - 1 -1.1.2 国内液压凿岩机发展概况 .......................................... - 2 -1.2 液压冲击机构设计理论研究体系概况.................................- 3 -1.2.1 蓄能器 ..................................................................... ..... - 3 -1.2.2 配流阀(换向阀) .......................................................... - 3 -1.2.3 防空打和钎尾反弹理论 .............................................. - 4 - 2轻型独立回转液压凿岩机的总体结构 .......................................... - 5 -2.1 液压凿岩机的基本结构 .........................................................- 5 -2.2 液压凿岩机冲击机构的结构类型分析.................................- 6 -2.2.1 液压凿岩机的基本结构类型...................................... - 6 -2.2.2 液压凿岩机的冲击工作原理...................................... - 7 -2.2.3 有阀型液压凿岩机冲击机构的结构分析 ............... - 11 -2.3 轻型独立回转液压凿岩机总体结构方案...........................- 12 - 3 液压冲击机构的设计 ................................................................... - 15 -3.1设计理论分析...................................................................... ..- 15 -3.2 冲击活塞系统的设计 ...........................................................- 17 -3.2.1 活塞系统设计的基本要求 ........................................ - 17 -3.2.2 活塞零件的设计计算 ................................................ - 17 -3.2.3 活塞台肩部分的设计计算 ........................................ - 18 -3.3 蓄能器的设计 ..................................................................... ..- 21 -3.4 换向信号孔位置的确定 .......................................................- 23 -3.5 活塞防空打装置的设计方法 ...............................................- 23 - 参考文献...................................................................... ...................... - 25 -III黑龙江八一农垦大学毕业论文(设计)1绪论1.1 国内外液压凿岩机发展概况1.1.1 国外液压凿岩机发展概况自1861年气动凿岩机开始应用以来,经过不断改进、完善,各类气动凿岩机在矿山、铁路、公路、水电、煤炭和建筑工程施工中发挥了巨大的作用。

第一节HT81A全液压掘进钻车结构

HT81全液压掘进钻车由轮式行走底盘、钻臂组件、推进器、钎具、动力系统、电气系统、空气压缩机、水泵系统、液压系统组成,钻车结构见下图

钻臂组件

第二节HT81A全液压掘进钻车参数

外形尺寸及重量

宽度 1850mm

行走时高度 2340mm

顶棚最高时高度 2940mm

行走时长度 11500mm

离地间隙 280mm

毛重(基本配置) 12500kg

车桥承重前桥 7500kg

后桥 5000kg

HT 10底盘

洛拖YTR4105四缸四冲程柴油发动机

2200rpm时发动机输出功率为60kW

1650rpm时发动机输出扭矩为295Nm

固定式驾驶座椅

符合标准的防落物的安全防护顶棚

喇叭

铰接转向转角+/-40

四轮驱动

液压动力转向系统

液力传动变速箱

HT10前桥

HT10后桥,带有+/-10°摆动角

前后轮胎均为12.00-20轮胎

接近角和离去角15°

前(可展开式)后各有2个液压支腿

行车制动:钳盘式制动

紧急停车和泊车制动:手动制动

燃油箱容积60L

电气系统24伏

蓄电池2×12V,70Ah

工作照明大灯(卤素灯):2×60W 220V交流电

行车照明灯7×70W,24V

底盘集中润滑系统

灭火器

最大承载时爬坡能力1:4

平地行进速度>10公里/小时(滚动阻力系数0.05),1:8坡道时行进速度>4.5公里/小时

液压系统

液压泵组:一台变数泵用于冲击/定位,

一台定量泵用于凿岩机回转

泵卸除启动:

系统压力200bar

液压油箱,最大容积200L

低油位报警器(包括电源接通状态时自动停机)液压油箱上装有油温表

20目精度过滤器

液压油过滤器显示器

水冷式液压油冷却器

矿物液压油

一套操作控制台

伸缩式钻臂

推进梁补偿1250mm

钻臂延伸1250mm

平行保持完全

推进梁翻转左右旋转180°

大臂举升角最大+65°

最小-30°

大臂摆动角±35°

钻臂自身重量1750kg

空气系统

最大排量,7bar时,0.25 l/s

气压表

水系统

增压水泵CDL4-16

在增压12 bar时,最大流量52 l/min 最小进水压力2bar。