塔设备计算实例

- 格式:docx

- 大小:60.38 KB

- 文档页数:14

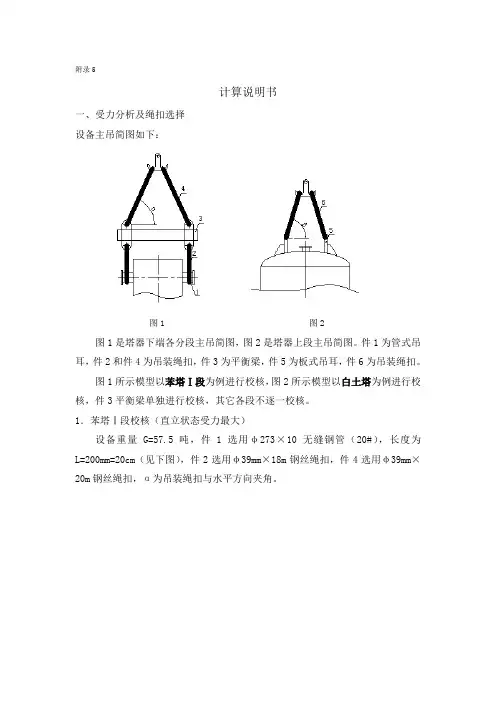

附录5计算说明书一、受力分析及绳扣选择设备主吊简图如下:图1 图2图1是塔器下端各分段主吊简图,图2是塔器上段主吊简图。

件1为管式吊耳,件2和件4为吊装绳扣,件3为平衡梁,件5为板式吊耳,件6为吊装绳扣。

图1所示模型以苯塔Ⅰ段为例进行校核,图2所示模型以白土塔为例进行校核,件3平衡梁单独进行校核,其它各段不逐一校核。

1.苯塔Ⅰ段校核(直立状态受力最大)设备重量G=57.5吨,件1选用φ273×10无缝钢管(20#),长度为L=200mm=20cm(见下图),件2选用φ39mm×18m钢丝绳扣,件4选用φ39mm×20m钢丝绳扣,α为吊装绳扣与水平方向夹角。

1)主吊耳强度校核Gj=K*G=1.1×56=63.3t,K=1.1为动载系数;Q=1/2 Gj=1/2×63.3=31.7t=31700Kg;弯矩为M=Q*L/2=31700*20/2=3.17×105kg.cmφ273×10无缝钢管的抗弯模量为:W=πD3[1-(d/D)4]/32=3.14×27.33[1-(25.3/27.3)4]/32=523.84cm3 弯曲应力σ=M/W=3.17×105/523.84=605.2 kg/ cm2<[σ]=1700 Kg/cm2;其中,[σ]=1700 Kg/cm2为20#无缝钢管许用弯曲应力。

剪应力τ=Pcosα/A(此处α=0)=31700/82.6=384 Kg/cm2<[τ]=1000 Kg/cm2组合应力[τ2+(σM 2+σN2)]1/2=[3842+605.22)]1/2=716Kg/cm2<[σ]=1000 Kg/cm2;故件1强度满足要求。

2)吊装绳扣强度校核2.1件2选用钢丝绳扣φ39mm×18m一对,每根四股使用(每根工作绳数按3根绳计算)。

每根绳扣受力为:P1=Q=1/2Gj=1/2×63.3=31.7t=31700Kg;单根φ39mm钢丝绳破断拉力为S=52d2=52×392=79092 Kg钢丝绳扣使用安全系数为:n=3S/P=3×79092/31700=7.48≥[n]=6[n]=6为吊装钢丝绳扣许用安全系数。

《化工设备设计基础》课程设计计算说明书学生姓名:学号:所在学院:专业:设计题目:指导教师:2006 年月日目录一.设计任务书 (2)二.设计参数与结构简图 (4)三.设备的总体设计及结构设计 (5)四.强度计算 (7)五.设计小结 (13)六.参考文献 (14)一、设计任务书1、设计题目根据《化工原理》课程设计工艺计算内容进行填料塔(板式塔)设计。

各个同学按照自己的工艺参数确定设计题目:填料塔(板式塔)DNXXX设计。

设计题目:例:精馏塔(DN1800)设计2、设计任务书2.1设备的总体设计与结构设计(1)根据《化工原理》课程设计,确定塔设备的型式(填料塔、板式塔);(2)根据化工工艺计算,确定塔板数目(或填料高度);(3)根据介质的不同,拟定管口方位;(4)结构设计,确定材料。

2.2设备的机械强度设计计算(1)确定塔体、封头的强度计算。

(2)各种开孔接管结构的设计,开孔补强的验算。

(3)设备法兰的型式及尺寸选用;管法兰的选型。

(4)裙式支座的设计验算。

(5)水压试验应力校核。

2.3完成塔设备装配图(1)完成塔设备的装配图设计,包括主视图、局部放大图、焊缝节点图、管口方位图等。

(2)编写技术要求、技术特性表、管口表、明细表和标题栏。

3、原始资料3.1《化工原理》课程设计塔工艺计算数据。

3.2参考资料:[1] 董大勤.化工设备机械基础[M].北京:化学工业出版社,2003.[2] 全国化工设备技术中心站.《化工设备图样技术要求》2000版[S].[3] GB150-1998.钢制压力容器[S].[4] 郑晓梅.化工工程制图化工制图[M].北京:化学工业出版社,2002.[5] JB/T4710-2005.钢制塔式容器[S].4、文献查阅要求设计说明书中公式、内容等应明确文献出处;装配图上应写明引用标准号。

5、设计成果1、提交设计说明书一份。

2、提交塔设备(填料塔、板式塔)装配图一张(A1)。

二. 设计参数与结构简图1、设计参数本课程设计的工艺条件由化工原理课程设计计算而得。

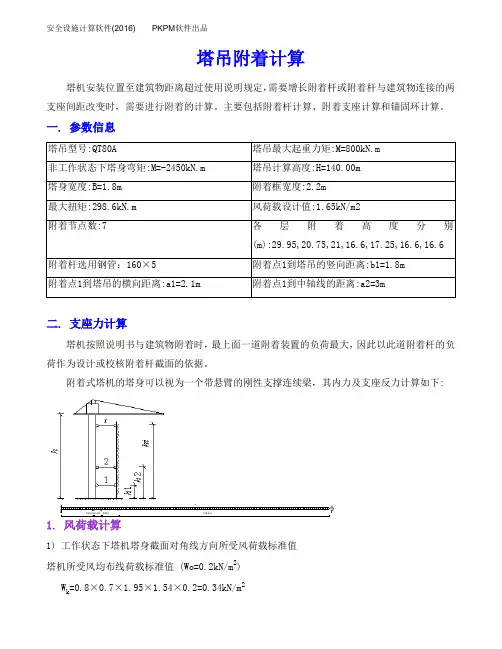

塔吊附着计算塔机安装位置至建筑物距离超过使用说明规定,需要增长附着杆或附着杆与建筑物连接的两支座间距改变时,需要进行附着的计算。

主要包括附着杆计算、附着支座计算和锚固环计算。

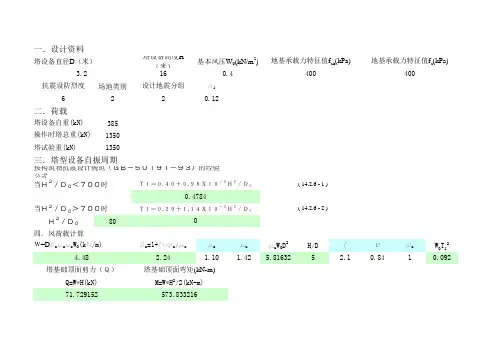

一. 参数信息二. 支座力计算塔机按照说明书与建筑物附着时,最上面一道附着装置的负荷最大,因此以此道附着杆的负荷作为设计或校核附着杆截面的依据。

附着式塔机的塔身可以视为一个带悬臂的刚性支撑连续梁,其内力及支座反力计算如下:1. 风荷载计算1) 工作状态下塔机塔身截面对角线方向所受风荷载标准值塔机所受风均布线荷载标准值 (Wo=0.2kN/m2)W k=0.8×0.7×1.95×1.54×0.2=0.34kN/m2q sk=1.2×0.34×0.35×1.8=0.25kN/m2) 非工作状态下塔机塔身截面对角线方向所受风荷载标准值塔机所受风均布线荷载标准值 (本地区 Wo=0.30kN/m2)W k=0.8×0.7×1.95×1.54×0.30=0.50kN/m2q sk=1.2×0.50×0.35×1.80=0.38kN/m2. 塔机的倾覆力矩工作状态下,标准组合的倾覆力矩标准值M k=-2450+800=-1650.00kN.m非工作状态下,标准组合的倾覆力矩标准值M k=-2450.00kN.m3. 力 Nw 计算工作状态下: N w=0.000kN非工作状态下: N w=0.000kN三. 附着杆内力计算塔吊四附着杆件的计算属于一次超静定问题,采用结构力学计算个杆件内力: 计算简图:方法的基本方程:计算过程如下:其中:∑1p为静定结构的位移;T i0为F=1时各杆件的轴向力;T i为在外力M和P作用下时各杆件的轴向力;l i为各杆件的长度。

考虑到各杆件的材料截面相同,在计算中将弹性模量与截面面积的积EA约去,可以得到:各杆件的轴向力为:考虑工作状态和非工作状态两个工况,以上的计算过程将θ从0-360度循环,解得每杆件的最大轴压力,最大轴拉力:杆1的最大轴向拉力为:102.2kN;杆2的最大轴向拉力为:62.57kN;杆3的最大轴向拉力为:62.57kN;杆4的最大轴向拉力为:102.2kN;杆1的最大轴向压力为:102.20kN;杆2的最大轴向压力为:62.57kN;杆3的最大轴向压力为:62.57kN;杆4的最大轴向压力为: 102.20kN。

㈡基础环板设计1. 基础环板内、外径的确定裙座通过基础环将塔体承受的外力传递到混凝土基础上,基础环的主要尺寸为内、外直径(见下图),其大小一般可参考下式选用(4-68)式中:D ob-基础环的外径,mm;D ib-基础环的内径,mm;D is-裙座底截面的外径,mm。

2. 基础环板厚度计算在操作或试压时,基础环板由于设备自重及各种弯矩的作用,在背风侧外缘的压应力最大,其组合轴向压应力为:(4-69)式中:A b-基础环面积,mm2;W b-基础环的截面系数,mm3;(1)基础环板上无筋板基础环板上无筋板时,可将基础环板简化为一悬臂梁,在均布载荷σbmax的作用下,基础环厚度:(4-70)式中:δb-基础环厚度,mm;[σ]b-基础环材料的许用应力,MPa。

对低碳钢取[σ]b=140MPa。

(2)基础环板上有筋板基础环板上有筋板时,筋板可增加裙座底部刚性,从而减薄基础环厚度。

此时,可将基础环板简化为一受均布载荷σbmax作用的矩形板(b×l)。

基础环厚度:(4-71)式中:δb-基础环厚度,mm;M s-计算力矩,取矩形板X、Y轴的弯矩M x、M y中绝对值较大者,M x、M y按计算,N·mm/mm。

无论无筋板或有筋板的基础环厚度均不得小于16mm。

㈢地脚螺栓地脚螺栓的作用是使设备能够牢固地固定在基础底座上,以免其受外力作用时发生倾倒。

在风载荷、自重、地震载荷等作用下,塔设备的迎风侧可能出现零值甚至拉力作用,因而必须安装足够数量和一定直径的地脚螺栓。

塔设备在基础面上由螺栓承受的最大拉应力为:(4-72)式中:σB-地脚螺栓承受的最大拉应力,MPa。

当σB≤0时,塔设备可自身稳定,但为固定塔设备位置,应设置一定数量的地脚螺栓。

当σB>0时,塔设备必须设置地脚螺栓。

地脚螺栓的螺纹小径可按式(4-73)计算:(4-73)式中:d1-地脚螺栓螺纹小径,mm;C2-地脚螺栓腐蚀裕量,取3mm;n-地脚螺栓个数,一般取4的倍数;对小直径塔设备可取n=6;[σ]bt-地脚螺栓材料的许用应力,选取Q-235-A时,取[σ]bt=147MPa;选取16Mn时,取[σ]bt=170MPa。

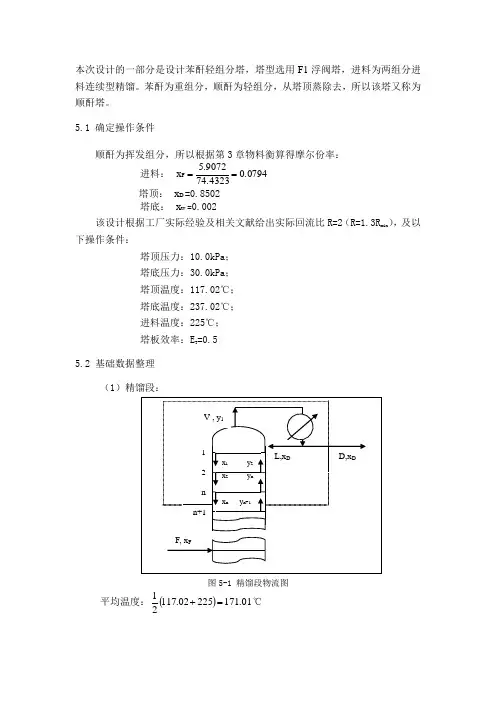

本次设计的一部分是设计苯酐轻组分塔,塔型选用F1浮阀塔,进料为两组分进料连续型精馏。

苯酐为重组分,顺酐为轻组分,从塔顶蒸除去,所以该塔又称为顺酐塔。

5.1 确定操作条件顺酐为挥发组分,所以根据第3章物料衡算得摩尔份率:进料: 794.0074.43239072.5x F ==塔顶: D x =0.8502塔底: w x =0.002该设计根据工厂实际经验及相关文献给出实际回流比R=2(R=1.3R min ),及以下操作条件: 塔顶压力:10.0kPa ;塔底压力:30.0kPa ; 塔顶温度:117.02℃; 塔底温度:237.02℃; 进料温度:225℃; 塔板效率:E T =0.5 5.2 基础数据整理 (1)精馏段:图5-1 精馏段物流图平均温度:()01.17122502.11721=+℃平均压力:()=⎥⎦⎤⎢⎣⎡⨯+⨯⨯-⨯333100.107519.75100.10100.30213103.015⨯pa 根据第3章物料衡算,列出精馏段物料流率表如下:标准状况下的体积: V 0=2512.779.42234.7880=⨯Nm 3/h操作状况下的体积: V 1=63610101.01003.1510101.027301.1712732512.779⨯+⨯⨯⨯+⨯=1103.2112 Nm 3/h气体负荷: V n =3064.036001103.2112= m 3/s气体密度: =n ρ0903.32112.11033409.2240= kg/m 3液体负荷: L n =9470.036003409.2240= m 3/s171.01℃时 苯酐的密度为1455kg/m 3(2图5-2 提馏段物料图平均温度:()01.23122502.23721=+℃ 入料压力:()Pa k 9.147519751030=-⨯-平均压力:()=+0.309.142122.5kPa 根据第3章物料衡算列出提馏段内回流如下图:表5-2 提馏段内回流标准状况下的体积:='0V 4054.4974.222056.22=⨯Nm 3/h 操作状态下的体积:='1V 63610101.0105.2210101.027301.2312734054.497⨯+⨯⨯⨯+⨯ =751.0162 Nm 3/h气体负荷:V m =2086.03600751.0162=m 3/s气体密度 m ρ=7022.110162.7518788.5420=kg/m 3查得进料状态顺酐与苯酐混合物在温度225℃下,含顺酐5.41(wt)%,密度1546kg/m 3。

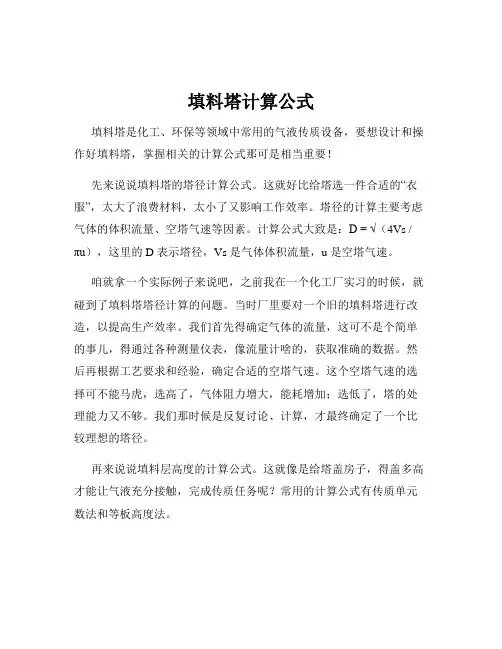

填料塔计算公式填料塔是化工、环保等领域中常用的气液传质设备,要想设计和操作好填料塔,掌握相关的计算公式那可是相当重要!先来说说填料塔的塔径计算公式。

这就好比给塔选一件合适的“衣服”,太大了浪费材料,太小了又影响工作效率。

塔径的计算主要考虑气体的体积流量、空塔气速等因素。

计算公式大致是:D = √(4Vs / πu),这里的 D 表示塔径,Vs 是气体体积流量,u 是空塔气速。

咱就拿一个实际例子来说吧,之前我在一个化工厂实习的时候,就碰到了填料塔塔径计算的问题。

当时厂里要对一个旧的填料塔进行改造,以提高生产效率。

我们首先得确定气体的流量,这可不是个简单的事儿,得通过各种测量仪表,像流量计啥的,获取准确的数据。

然后再根据工艺要求和经验,确定合适的空塔气速。

这个空塔气速的选择可不能马虎,选高了,气体阻力增大,能耗增加;选低了,塔的处理能力又不够。

我们那时候是反复讨论、计算,才最终确定了一个比较理想的塔径。

再来说说填料层高度的计算公式。

这就像是给塔盖房子,得盖多高才能让气液充分接触,完成传质任务呢?常用的计算公式有传质单元数法和等板高度法。

传质单元数法呢,需要先计算出传质单元数,然后乘以传质单元高度,就得到了填料层高度。

等板高度法呢,是先确定理论板数,再乘以等板高度。

我记得有一次,在设计一个新的填料塔时,为了确定填料层高度,我们可是费了好大的劲儿。

先是在实验室里做小试,模拟实际的操作条件,测量各种数据。

然后根据实验结果进行计算和分析,不断调整参数,优化设计方案。

那几天,我们办公室的灯常常亮到很晚,大家都在为了这个项目努力。

还有填料的压降计算也不能忽视。

压降大了,会增加能耗;压降小了,又可能影响传质效果。

总之,填料塔的计算公式虽然看起来有点复杂,但只要我们认真研究,结合实际情况,多做实验和计算,就一定能设计出性能优良的填料塔,为生产和环保事业做出贡献。

希望我讲的这些能让您对填料塔的计算公式有更清楚的了解,在实际应用中少走弯路,提高工作效率和质量!。

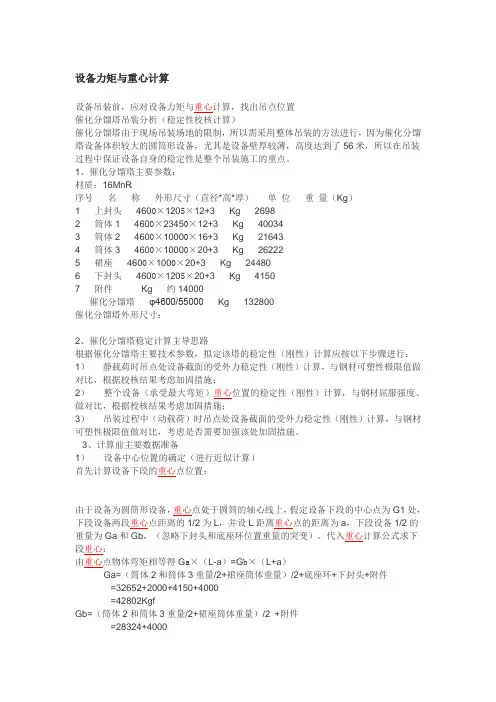

设备力矩与重心计算设备吊装前,应对设备力矩与重心计算,找出吊点位置催化分馏塔吊装分析(稳定性校核计算)催化分馏塔由于现场吊装场地的限制,所以需采用整体吊装的方法进行,因为催化分馏塔设备体积较大的圆筒形设备,尤其是设备壁厚较薄,高度达到了56米,所以在吊装过程中保证设备自身的稳定性是整个吊装施工的重点。

1、催化分馏塔主要参数:材质:16MnR序号名称外形尺寸(直径*高*厚)单位重量(Kg)1 上封头4600×1205×12+3 Kg 26982 筒体1 4600×23450×12+3 Kg 400343 筒体2 4600×10000×16+3 Kg 216434 筒体3 4600×10000×20+3 Kg 262225 裙座4600×1000×20+3 Kg 244806 下封头4600×1205×20+3 Kg 41507 附件Kg 约14000催化分馏塔φ4600/55000Kg 132800催化分馏塔外形尺寸:2、催化分馏塔稳定计算主导思路根据催化分馏塔主要技术参数,拟定该塔的稳定性(刚性)计算应按以下步骤进行:1)静载荷时吊点处设备截面的受外力稳定性(刚性)计算,与钢材可塑性极限值做对比,根据校核结果考虑加固措施;2)整个设备(承受最大弯矩)重心位置的稳定性(刚性)计算,与钢材屈服强度、做对比,根据校核结果考虑加固措施;3)吊装过程中(动载荷)时吊点处设备截面的受外力稳定性(刚性)计算,与钢材可塑性极限值做对比,考虑是否需要加强该处加固措施。

3、计算前主要数据准备1)设备中心位置的确定(进行近似计算)首先计算设备下段的重心点位置:由于设备为圆筒形设备,重心点处于圆筒的轴心线上,假定设备下段的中心点为G1处,下段设备两段重心点距离的1/2为L,并设L距离重心点的距离为a,下段设备1/2的重量为Ga和Gb,(忽略下封头和底座环位置重量的突变)。

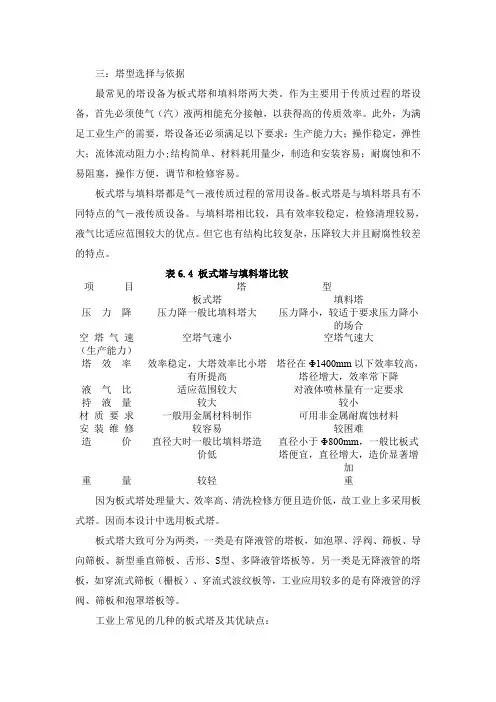

三:塔型选择与依据最常见的塔设备为板式塔和填料塔两大类。

作为主要用于传质过程的塔设备,首先必须使气(汽)液两相能充分接触,以获得高的传质效率。

此外,为满足工业生产的需要,塔设备还必须满足以下要求:生产能力大;操作稳定,弹性大;流体流动阻力小;结构简单、材料耗用量少,制造和安装容易;耐腐蚀和不易阻塞,操作方便,调节和检修容易。

板式塔与填料塔都是气-液传质过程的常用设备。

板式塔是与填料塔具有不同特点的气-液传质设备。

与填料塔相比较,具有效率较稳定,检修清理较易,液气比适应范围较大的优点。

但它也有结构比较复杂,压降较大并且耐腐性较差的特点。

表6.4 板式塔与填料塔比较项目塔型板式塔填料塔压力降压力降一般比填料塔大压力降小,较适于要求压力降小的场合空塔气速(生产能力)空塔气速小空塔气速大塔效率效率稳定,大塔效率比小塔有所提高塔径在Φ1400mm以下效率较高,塔径增大,效率常下降液气比适应范围较大对液体喷林量有一定要求持液量较大较小材质要求一般用金属材料制作可用非金属耐腐蚀材料安装维修较容易较困难造价直径大时一般比填料塔造价低直径小于Φ800mm,一般比板式塔便宜,直径增大,造价显著增加重量较轻重因为板式塔处理量大、效率高、清洗检修方便且造价低,故工业上多采用板式塔。

因而本设计中选用板式塔。

板式塔大致可分为两类,一类是有降液管的塔板,如泡罩、浮阀、筛板、导向筛板、新型垂直筛板、舌形、S型、多降液管塔板等。

另一类是无降液管的塔板,如穿流式筛板(栅板)、穿流式波纹板等,工业应用较多的是有降液管的浮阀、筛板和泡罩塔板等。

工业上常见的几种的板式塔及其优缺点:Ⅰ、浮阀塔:浮阀塔广泛应用于精馏、吸收和解吸等过程。

其主要特点是在塔板的开孔上装有可浮动的浮阀,气流从浮阀周边以稳定的速度水平地进入塔板上的液层进行两相接触。

浮阀可根据气体流量的大小而上下浮动,自行调节。

浮阀有盘式、条式等多种,国内多用盘式浮阀。

盘式浮阀的主要优点是生产能力大,操作弹性较大,分离效率较高,塔板结构较泡罩塔简单。

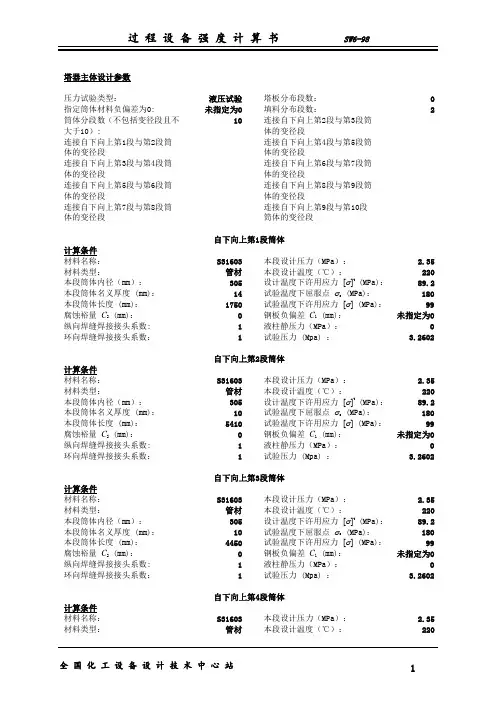

塔器主体设计参数压力试验类型:液压试验塔板分布段数:0 指定筒体材料负偏差为0: 未指定为0 填料分布段数: 2筒体分段数(不包括变径段且不大于10): 10 连接自下向上第2段与第3段筒体的变径段连接自下向上第1段与第2段筒体的变径段连接自下向上第4段与第5段筒体的变径段连接自下向上第3段与第4段筒体的变径段连接自下向上第6段与第7段筒体的变径段连接自下向上第5段与第6段筒体的变径段连接自下向上第8段与第9段筒体的变径段连接自下向上第7段与第8段筒体的变径段连接自下向上第9段与第10段筒体的变径段自下向上第1段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220 本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):14试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):1750试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm):0 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.2602自下向上第2段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220 本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):10试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):5410试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm):0 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.2602自下向上第3段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220 本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):10试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):4450试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm):0 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.2602自下向上第4段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):10试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):1000试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm):0 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.2602自下向上第5段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220 本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):10试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):1000试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm):0 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.26023自下向上第6段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220 本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):10试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):1000试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm):0 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.26023自下向上第7段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220 本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):10试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):1000试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm): 2 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.26023自下向上第8段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220 本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):10试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):1000试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm):0 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.26023自下向上第9段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220 本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):10试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):3260试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm):0 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.26023自下向上第10段筒体计算条件材料名称:S31603 本段设计压力(MPa): 2.35 材料类型:管材本段设计温度(℃):220 本段筒体内径(mm):305 设计温度下许用应力[σ]t (MPa):89.2 本段筒体名义厚度 (mm):10试验温度下屈服点σs (MPa):180 本段筒体长度 (mm):556试验温度下许用应力[σ] (MPa):99 腐蚀裕量C2 (mm):0 钢板负偏差C1 (mm):未指定为0 纵向焊缝焊接接头系数: 1 液柱静压力(MPa):0环向焊缝焊接接头系数:1试验压力 (Mpa) : 3.26023填料段数据自下向上第1填料段:操作工况下的填料密度(kg/m ):300 该段填料底部距基础高度hf1(mm):2827 该段填料顶部距基础高度hf2(mm):7827填料段数据自下向上第2填料段:操作工况下的填料密度(kg/m ):300 该段填料底部距基础高度hf1(mm):21577 该段填料顶部距基础高度hf2(mm):24577附件数据介质密度(kg/m ):1000 塔釜液面高度(mm):800 塔体保温层厚度(mm):100 塔体保温层密度(mm ):200 最大管线外径(mm):89 管线保温层厚度(mm):80 塔体上平台总个数:0 塔体上最低平台距基础的高度(mm):塔体上最高平台距基础的高度(mm):0 扶梯与最大管线的相对位置:90°平台宽度(mm):0 平台包角(°):360 载荷数据偏心载荷或集中载荷个数(不大于5):2 塔设备附件质量系数(以壳体质量为基准):1.2基本风压值(N/m ):0地震设防烈度:7度(0.1g) 场地土类型:III类地面粗糙度类别:B类地震类型:第二组第 1 个偏心载荷数据偏心载荷重量(kg):1000偏心载荷的作用位置到容器中心线的距离c(mm):0 偏心载荷中心至基础的距离(mm):5827第 2 个偏心载荷数据偏心载荷重量(kg):1000偏心载荷的作用位置到容器中心线的距离c(mm):0 偏心载荷中心至基础的距离(mm):20000裙座数据裙座数据(1)基础类型:无框架裙座结构:圆筒形裙座与筒体连接形式:对接锥形裙座底截面内径(mm):912 基础高度(mm):200 裙座总高度(mm):1077 裙座设计温度(°):20 裙座名义厚度(mm):12 裙座腐蚀裕量(mm): 2 裙座材料:Q345R 设计温度下许用应力(MPa)189 设计温度下屈服点(MPa):345 设计温度下弹性模量(MPa):201000 裙座防火层厚度(mm):0 裙座防火层密度(kg/m3):0 指定裙座材料负偏差为0 未指定为0 裙座与筒体连接段材料:Q345R 裙座与筒体连接段长度(mm):23 裙座与筒体连接段在设计温度下许用应力(MPa):2裙座数据(2)裙座上同一高度处较大孔(包括人孔)个数:2 裙座上较大孔中心线高度h1(mm):580裙座上较大孔引出管水平方向内径d(mm):36 裙座上较大孔引出管名义厚度t(mm):24裙座上较大孔引出管长度c(mm):140裙座数据(3)地脚螺栓公称直径(mm):36 地脚螺栓个数:8 地脚螺栓根径(mm):31.67 地脚螺栓材料:Q235 地脚螺栓许用应力(MPa):147 基础环板内径(mm):712 基础环板厚度(mm):22 基础环板外径(mm):1112基础环板上地脚螺栓两侧筋板内侧间距(mm):85 基础环板上两相邻筋板外侧最大间距L(mm):319.82全部筋板块数:16 筋板厚度(mm):16 筋板高度(mm):250 筋板宽度(mm):130 盖板结构:整块盖板宽度(mm):0 盖板厚度(mm):22 垫板宽度(mm):80 垫板厚度(mm):16 垫板螺栓孔直径(mm):39 盖板螺栓孔直径(mm):50框架结构数据框架高度(mm):0 框架质量(kg):0框架惯性矩(mm4):0 框架材料(碳钢)弹性模量(MPa):框架材料类型:混凝土上封头数据椭圆形封头数据材料类型板材曲面高度h I (mm) 81.25 材料名称S31603 直边高度h2(mm)25 试验温度下许用应力[σ] (MPa) 120 钢板负偏差C1 (mm) 未指定为0 设计温度下许用应力[σ]t(MPa) 104.8 腐蚀裕量C2 (mm) 0 焊接接头系数φ 1 名义厚度δn (mm) 10 液柱静压力(MPa)0下封头数据椭圆形封头数据材料类型板材曲面高度h I (mm) 81.25 材料名称S31603 直边高度h2(mm)25 试验温度下许用应力[σ] (MPa) 120 钢板负偏差C1 (mm) 未指定为0 设计温度下许用应力[σ]t(MPa) 104.8 腐蚀裕量C2 (mm) 0 焊接接头系数φ 1 名义厚度δn (mm) 14 液柱静压力(MPa)0。

塔式起重机地基基础的设计计算1、前言塔式起重机(以下简称塔机)地基基础的设计应根据工程地质勘察资料,综合考虑工程结构类型及布置、施工条件、环境影响、使用条件和工程造价等因素,做到因地制宜且安全经济地设计计算。

塔机基础的设计应按独立状态下的工作状态和非工作状态的荷载分别计算。

塔机基础工作状态的荷载应包括塔机和基础的自重荷载、起重荷载、风荷载,并应计入可变荷载的组合系数,其中起重荷载不应计入动力系数;非工作状态下的荷载应包括塔机和基础的自重荷载、风荷载。

塔机在独立状态时,所承受的风荷载等水平荷载及倾覆力矩、扭矩对基础的作用效应最大;附着状态(安装附墙装置后)时,塔机虽然增加了标准节自重,但对基础设计起控制作用的各种水平荷载及倾覆力矩、扭矩等主要由附墙装置承担,故附着状态可不计算。

目前各工程项目塔机的地基基础均按塔机制造商提供的基础图施工,由于这些塔机基础图在全国各地使用中所处的风荷载、工程地质差异很大,当使用地的风荷载很大时就会不安全,而在风荷载较小地区就会导致浪费保守,例如利用天然地基承载的塔机基础图常注明地基承载力特征值不得小于200KN/m2,实际上不符合因地制宜的设计原则。

下面根据国家行业标准《塔式起重机混凝土基础工程技术规程》JGJ/T187-2009,通过实例说明塔机独立状态下地基基础科学合理的设计计算。

2、塔机竖向荷载分析塔机的竖向荷载F K包括:塔身自重G0、起重臂自重G1、小车和吊钩自重G2、平衡臂自重G3、平衡块自重G4、最大起重荷载Q max、最小起重荷载Q min、塔机各分部重心至塔身中心的距离R Gi、最大或最小起重荷载至塔身中心相应的最大距离R Qi。

将塔机各构件自重及起重荷载分别计算的目的在于分析计算竖向荷载作用下的倾覆力矩,常用的QTZ60塔机竖向荷载如图1所示。

=10kN 4图1 QTZ60塔机竖向荷载简图3、塔机风荷载分析3.1 塔机风荷载取值的基本规定塔机工作状态的基本风压应按0.20 kN/m2取用,风荷载作用方向应按起重力矩同向计算;非工作状态的基本风压应按现行国家标准《建筑结构荷载规范》GB50009中给出的50年一遇的风压取用,且不小于0.35kN/m2,风荷载作用方向应从平衡臂吹向起重臂。

塔吊布置台数与产量计算实例

塔吊每台塔吊每台班产量按80~120吊(综合吊装)。

按施工手册中塔吊每台塔吊每台班产量按50~75吊(综合吊装)。

实测每台班约为55吊。

综合流水节拍,每幢楼按7天一层,

假设5#和11#楼同时施工,以最有利的情况,11#楼快3.5天(流水工期),则工期为12.5天。

561.2+428.2*1.5=1203.5㎡*1.5吊/㎡=1805.25吊

每天按1.5台班计,80吊*1.5*12.5=1500吊< 1805.25吊,不满足工期要求;

每天按2台班计,80吊*2*12.5=1680吊< 1805.25吊,不满足工期要求;

所以5#、12#楼均要独立设置塔吊。

5#楼(8#楼)工作面积:561.2㎡;6#楼工作面积:401.4㎡;7#楼(11#楼)工作面积:428.2㎡;12#楼工作面积:505.1㎡。

假设,每七天一层,6#、8#楼同时上,而7#楼流水工期快4天,则总工期为12天。

6#+7#+8#=401.4+428.2*1.5+561.2=1604.9㎡*1.5吊/㎡= 2407.35 吊

80*1.5*2*12=2880 吊> 2407.35 吊可满足要求。

80*2*12=

561.2㎡*1.5吊/㎡=841.8 吊

80吊*1.5台班/天*8天=960 吊,基本可满足要求。

架子1.5天,模板2.5天,柱砼1天,钢筋1.5天,梁板砼1.5天,。

群塔施工方案群塔施工方案1.编制依据1.1 慧谷阳光住宅小区一期工程施工组织总设计。

1.2 慧谷阳光住宅小区B、C、D、E座施工图纸。

1.3《建筑机械使用安全技术规程》(JGJ33—2001 J119—2001)1.4《高处作业分级》(GB3608-83)1.5《起重吊车指挥信号》(GB5082-85)1.6《起重机司机安全技术考核标准》(GB6702-86)1.7《建筑塔式起重机安全规程》(GB5144-85)1.8 《北京慧谷阳光住宅小区岩土勘察详勘报告》2.工程概况慧谷阳光住宅小区位于北京市朝阳区来广营乡侯家庄东,望京北路以东,北侧为北小河南滨河路,南侧为望京中环路。

施工现场南北长260m,东西宽240m,规划用地总面积6.23万平方米。

施工现场为杂土回填,地基承载力在100KPa左右。

本工程一期由4栋全现浇剪力墙板式高层及2座地下车库组成,其中B座住宅楼和1#车库建筑面积18130.67m2,B座主楼东西长89.87m,南北宽11.88m,建筑最大高度34.70m;C座住宅楼和2#车库建筑面积15550.97 m2,C座主楼东西长75.46m,南北宽11.88m,建筑最大高度35.0m;D座住宅楼建筑面积11435.72m2,东西长67.36m,南北宽11.88m,建筑最大高度37.50m;E座住宅楼建筑面积9960.99m2,东西长75.46m,南北宽11.88 m,建筑最大高度30.05m。

3. 塔吊设计方案3.1 塔吊平面布置3.1.1 平面布置原则3.1.1.1 塔吊施工消灭死角。

3.1.1.2 塔吊相互之间不干涉(不碰臂)。

3.1.1.3 便于安装和拆卸。

3.1.2 塔吊平面布置图3.1.2.1 B座住宅楼塔吊布置于B座楼15~16轴南侧,塔吊中心距南墙7.6m,塔基上皮标高为-3.75m。

3.1.2.2 C座住宅楼塔吊布置于C座楼13~14轴南侧,塔吊中心距南墙7.6m,塔基上皮标高为-7.35m。

浅谈塔类设备双机滑移法的吊装计算前言双机滑移法广泛应用于油气田塔类设备的吊装,即主吊车吊住塔重心以上的主吊耳,吊点起升时,塔尾部随着向吊点方向移动(用辅助吊车将尾部抬离地面,向吊点方向抬送),当吊点起升至一定高度时,塔由卧态转变为立态。

经过我们对塔器吊装的准确计算,可以合理的选择吊车、吊具。

通过软件对吊装过程中的危险姿态进行有限元计算分析,可验证塔体、吊装工具在各个姿态下的应力是否满足材料的强度要求,以及有针对性的对局部危险部位提出改进措施。

1.被吊装设备概述CO2吸收塔的外壁材质为Q345R,壁厚60毫米,外径2.926米,内径2.806米,高度35.5米,重量223吨(含填料43吨)。

裙座高度2.7米,重6吨。

预制梯子平台重6.75吨,预制工艺管线重5吨。

2.吊装计算2.1确定塔的重心塔体受力情况如图1所示。

由对重心G点力矩平衡公式G1·L1=G2·L得L=0.55m。

即塔体的重心位置在距离裙座底板18.55米处。

2.2确定主吊点、辅助吊点初步设置主吊点在距离塔顶封头顶部1.5m的位置上,辅助吊点设置在距离底座4.5m位置上。

塔体受力简图如图2所示,支点即为吊点。

(1)知q1=6÷2.7=22222N/m,q2=185.75÷32.8=56631.1N/m,根据主吊点R2力距平衡公式0.5×1.52×q2+R1×29.5=2.7×q1×32.65+0.5×31.32×q2及R1+R2=191.75t得R1=100.46t;R2=91.29t。

(2)均布载荷q=1917500kN÷35.5=54014.1N/m。

(3)塔体重心截面上最大弯矩Mmax=R1×14.05-0.5×q×18.552=4821436.6N·m。

(4)筒体截面抵抗矩W=3.14÷32×(29264-28064)÷2926=379013589.1mm3。