经典品质控制流程图

- 格式:pptx

- 大小:95.73 KB

- 文档页数:1

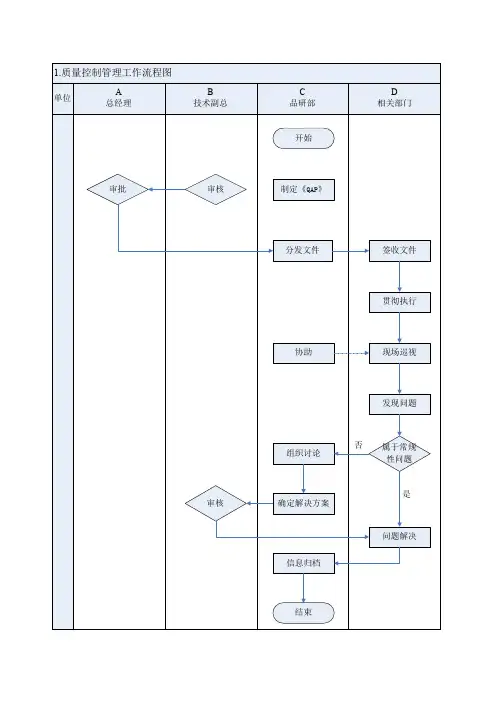

品质控制流程图(QC七⼤⼿法)品质控制流程图的⽬的就是通过流程图对过程进⾏准确、明确控制,从⽽达到控制品质的⽬的。

什么是品质控制?为达到质量要求所采取的作业技术和活动称为品质控制。

这就是说,品质控制是为了通过监视质量形成过程,消除质量环上所有阶段引起不合格或不满意效果的因素。

以达到质量要求,获取经济效益,⽽采⽤的各种质量作业技术和活动。

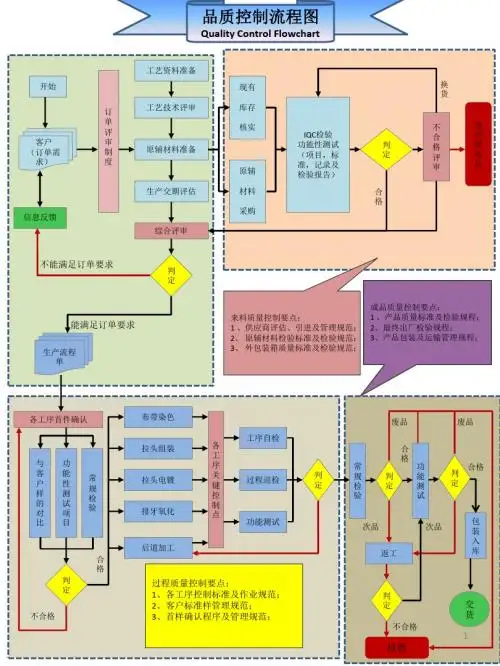

品质控制流程1、进料(货)检验(IQC):是⼯⼚制⽌不合格物料进⼊⽣产环节的⾸要控制点。

①进料检验项⽬及⽅法: a)外观:⼀般⽤⽬视、⼿感、对⽐样品进⾏验证; b)尺⼨:⼀般⽤卡尺、千分尺等量具验证; c)特性:如物理的、化学的、机械的特性,⼀般⽤检测仪器和特定⽅法来验证。

②进料检验⽅法:a 全检, b抽检③检验结果的处理:a)接收;b)拒收(即退货); c)让步接收; d)全检(挑出不合格品退货)e)返⼯后重检④依据的标准:《原材料、外购件技术标准》、《进货检验和试验控制程序》、《理化检验规程》等等。

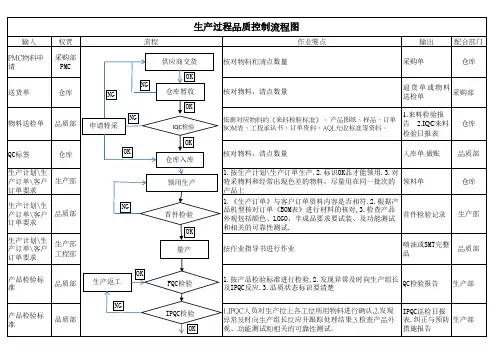

2、⽣产过程检验(IPQC):⼀般是指对物料⼊仓后到成品⼊库前各阶段的⽣产活动的品质控制,即Inprocess Quality Control。

⽽相对于该阶段的品质检验,则称为FQC(Final Quality Control)。

①过程检验的⽅式主要有: a)⾸件⾃检、互检、专检相结合; b)过程控制与抽检、巡检相结合; c)多道⼯序集中检验; d)逐道⼯序进⾏检验; e)产品完成后检验; f)抽样与全检相结合;②过程品质控制(IPQC):是对⽣产过程做巡回检验。

a)⾸件检验; b)材料核对; c)巡检:保证合适的巡检时间和频率,严格按检验标准或作业指导书检验。

包括对产品质量、⼯艺规程、机器运⾏参数、物料摆放、标识、环境等的检验;d)检验记录,应如实填写。

③过程产品品质检验(FQC):是针对产品完⼯后的品质验证以确定该批产品可否流⼊下道⼯序,属定点检验或验收检验。

a. 检验项⽬:外观、尺⼨、理化特性等;b. 检验⽅式:⼀般采⽤抽样检验;c.不合格处理;d.记录;④依据的标准:《作业指导书》、《⼯序检验标准》、《过程检验和试验程序》等等。

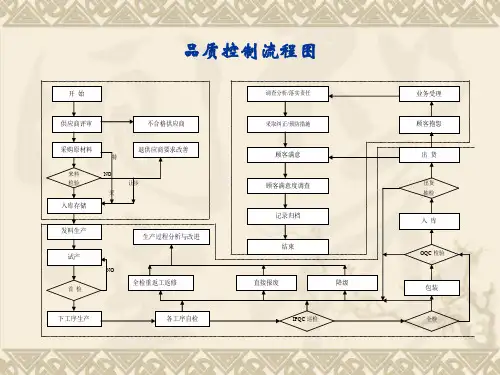

根据不合格检验作业指导书I 材料送检单I| IQC检验报告[| IQC检验报告[IQC退仓单 | 生产车间注3:方框字一在流程中指过程活动第1页共1页装配车间►生产通知I 生产计划表! * __ __QC不合格 - 前头标标识隔离生产异常质量纠正及预防参照质量纠正及预防措施控制流程图I质量反馈通知单参照不合格品控制流程图巡检备注:注1 :斜体加方框字一在流程中指责任部门或人员注2 :虚线方框字一在流程中指接口的载体表单。

注3:方框字一在流程中指过程活动。

仪器点检不合格参照质量纠正及预防措施控制流程图参照不合格品控制流程图QC装配员工刊号QA合格不合格快品质主管QA 检查报告1品质主管生产车间 仓库质量纠正及预防质量反馈通知单参照质量纠正及预防措施控制流程图参照不合格品控制流程图仓库出货 客户验货QA合格 抽检备注:注1 :斜体加方框字一在流程中指责任部门或人员注2 :虚线方框字一在流程中指接口的载体表单。

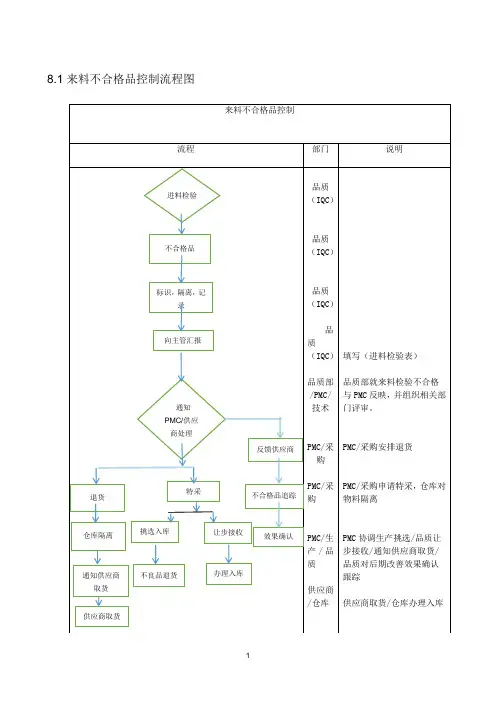

注3:方框字一在流程中指过程活动参照质量纠正及预防措施控制流程图1T1.来料不良品控制流程图:IQC来料不良品「IQC 检验报告 I品质主管审核■< ■ I-IQC 验货单(红)让步接收直接使用米购部 仓库退货入仓 可使用品退仓单 -注1 :斜体加方框字一在流程中指责任部门或人员。

注2:虚线方框字一在流程中指接口的载体表单。

注3:方框字一在流程中指过程活动。

5.成品检验:以技术标准、生产图纸、样品为依据,按照AQL抽检表抽样检验。

6.第三方验货:该工序非常的重要,直接决定出货与返工,如返工不但会产生更大的成本,公司的名誉也会受损。

7.外部商检:质量管理体系需健全,如欠缺则马上补空。

8.设备仪器外检(内/外校准):确定在有效期内、制定内校规程。

9. 产品外部检测:确定在有效期内,留样存放。

尊敬的李经理:你好!通过多次与你交谈,我明白你的良苦用心,从中也感觉到了与你有一丝的默契,下面谈一下自己的想法。

要想实施以上/下任意一点首先要取得油漆门最高领导的支持,否则将无法推行。

⏹供应商的管理简经理把质控点定在了热压、包覆、组柜以上三点看似不无道理,可他忽视了原材料进厂检验。

供应商是每个中小企业都被忽视的一块,个人觉得供应商考评尤为重要,就现在油漆门要开发新的客户是非常困难的,那么不能开源我们只能节流,站在品质管理的角度上供应商的不合格品直接影响到我公司的质量成本如不制定供应商考评管理办法淘汰不合格的供应商,那么,我们公司就不能谈品质控制。

(比较大的订单可通过招标的形式来降低成本和提高质量)⏹检验人员质量意识的强化对员工定期实行质量管理培训。

(未执行)⏹首件检验这是我公司因制造生产而产生不良品的开始,可见首件确认检验是多么的重要。

据我对油漆门的了解首件产品检验并没有执行。

(这是一个漏洞)⏹巡检(过程检验)IPQC比较大的元部件IQC是无法来料检验的,只能通过过程检验来控制,油漆门还需加强。

⏹生产交接单要求生产后道对前道工序的质量进行检验,需签字确认。

(油漆门没有实施)⏹FQC该岗位起到了品质部的前因后果,溯源编号、生产单号、客户名称、数量、国家、交货日期等的核对,对整装和散装的产品需进行性能测试并拍照留存。

⏹OQC该岗位的职责是整单结束并包装好后按照AQL抽检表抽样拆箱检验,还承担监装工作、第三方验货员的陪同并拍照留存。

⏹与生产的沟通品质部门与生产每时每刻都在沟通,可得不到有效的沟通。

.可编辑IPQC 巡检记录IPQC inspection report每小时一次One time per hour填巡检记录表Fill in inspection report原因分析Cause analysis填品质异常Fill in quality deviation处理单Disposition form改善跟踪Follow up for improvingOKNG正常Normal不正常Abnormal不合格Unqualified合格QualifiedIQC 抽检IQC spot check外厂来料Incoming materials置物料待检区Check-waiting area仓库填验收单Acceptance report by warehouse填写IQC 报表Fill in IQC report放置不良品区Defective area合格标签(绿色)Conformity label (Green)不合格评审Nonconformity review入库待用Stocking物料异常追踪Follow-up review报告签核Abnormal materials拒收Rejection放置退料区Return-waiting area退回供应商Return material厂商调查Supplier ’s investigation特采Use as it特采标签Labeled (blue )特采入库待用Stocking合格品标示Conformity贴不合格标示Nonconformity label由拉长送Deliver toQA 待检区QA check-waiting area放置不良品区Defective area不良率3%Defective rate ≥3%以上填写品质Fill in quality deviation异常处理单Disposition form不合格评审Nonconformity review特采用Use as it修理用For repair报废Not US让步concessional放行Let through技术员Technician修理repair由生产Disposed部处理Production dept放行标示卡Label let through填修理Fill in repair日报表Daily reportQA 待检区QA check-waiting area不合格Unqualified生产线完工品检查Check of finished products in production lineQC 功能测试QC Function check填写QC 报表Fill in QC report合格Qualified外箱上盖PASS 章PASS labeled outside the box置出货区Shipment area由生产入库待出货Stocking for shipment合格Qualified不合格Unqualified出货检查Shipment inspectionQA 抽检Spot checkQA 日报Daily report原因分析Cause analysis改善措施Corrective measure特放出货Supplier ’s investigation重工Re-work签字放行ApprovalOKNG 品质控制流程图Quality Control Flow Chart。