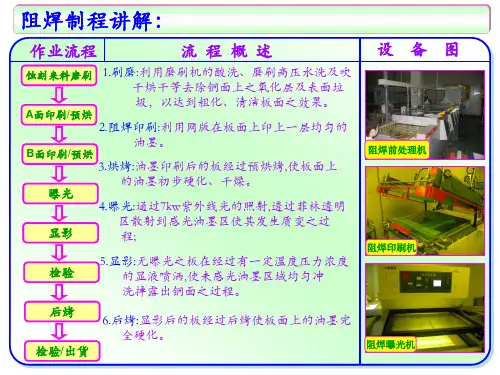

PCB流程-图电-蚀刻工序培训教材

- 格式:ppt

- 大小:587.00 KB

- 文档页数:22

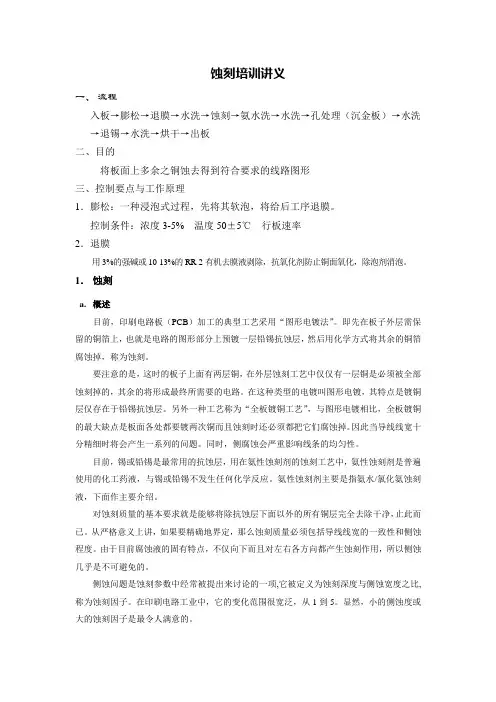

蚀刻培训讲义一、流程入板→膨松→退膜→水洗→蚀刻→氨水洗→水洗→孔处理(沉金板)→水洗→退锡→水洗→烘干→出板二、目的将板面上多余之铜蚀去得到符合要求的线路图形三、控制要点与工作原理1.膨松:一种浸泡式过程,先将其软泡,将给后工序退膜。

控制条件:浓度3-5% 温度50±5℃行板速率2.退膜用3%的强碱或10-13%的RR-2有机去膜液剥除,抗氧化剂防止铜面氧化,除泡剂消泡。

1.蚀刻a.概述目前,印刷电路板(PCB)加工的典型工艺采用“图形电镀法”。

即先在板子外层需保留的铜箔上,也就是电路的图形部分上预镀一层铅锡抗蚀层,然后用化学方式将其余的铜箔腐蚀掉,称为蚀刻。

要注意的是,这时的板子上面有两层铜,在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的,其余的将形成最终所需要的电路。

在这种类型的电镀叫图形电镀,其特点是镀铜层仅存在于铅锡抗蚀层。

另外一种工艺称为“全板镀铜工艺”,与图形电镀相比,全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时,侧腐蚀会严重影响线条的均匀性。

目前,锡或铅锡是最常用的抗蚀层,用在氨性蚀刻剂的蚀刻工艺中,氨性蚀刻剂是普遍使用的化工药液,与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液,下面作主要介绍。

对蚀刻质量的基本要求就是能够将除抗蚀层下面以外的所有铜层完全去除干净,止此而已。

从严格意义上讲,如果要精确地界定,那么蚀刻质量必须包括导线线宽的一致性和侧蚀程度。

由于目前腐蚀液的固有特点,不仅向下而且对左右各方向都产生蚀刻作用,所以侧蚀几乎是不可避免的。

侧蚀问题是蚀刻参数中经常被提出来讨论的一项,它被定义为蚀刻深度与侧蚀宽度之比, 称为蚀刻因子。

在印刷电路工业中,它的变化范围很宽泛,从1到5。

显然,小的侧蚀度或大的蚀刻因子是最令人满意的。

蚀刻设备的结构及不同成分的蚀刻液都会对蚀刻因子或侧蚀度产生影响,或者用乐观的话来说,可以对其进行控制。

第三章棕化与层压工序

第四章光成像工序

第五章化学沉铜

第六章DES与SES线

第七章热风整平工序

第八章阻焊及字符

第九章实验室

第十章AOI

第十一章电测试

应用范围:孔电阻测试,线圈电阻测试,电感型线路测试,嵌入式电阻测试

第十二章外形

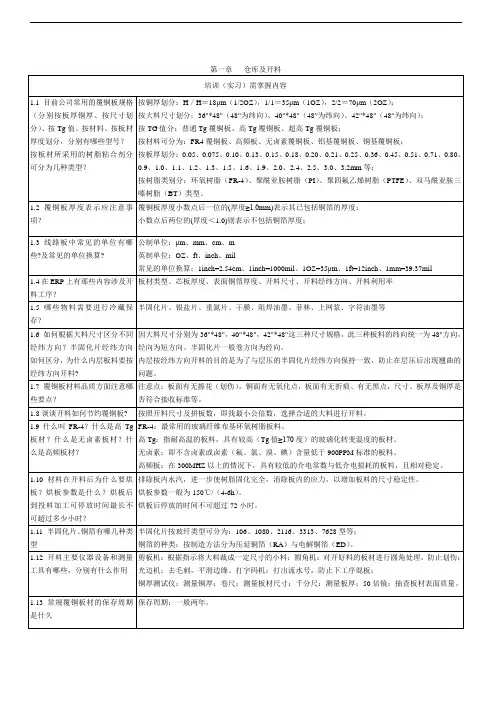

培训(实习)需掌握内容

外形工序一般工艺流程为:前工序→作业准备

板→(金手指倒角)→(成品清洗)→

(1)铣床---铣外形;(

第十三章镀金手指线

第十四章板镀与图镀

第十五章图形电镀镍、金线

第十六章成品检验工序

第十七章综合部分。

PCB基本流程1. 多层板流程裁板(CT)→内层(DI)→压合(ML)→钻孔(NC)→电镀(CU)→外层(DF)→拒焊(KE)→文字(SM)→表面处理→成型(PN/RT)→电测(OS2)→外观检验(VI)→包装出货(PK)裁板(CT)CT→四个角做出倒角→板面喷墨做标记→(磨边)CT作用: 把大张原板裁切成working pnl size. 喷墨: 板面喷出工程号,批号,板厚,铜厚等. 磨边: 多层板,20mil以上的Core CT会安排磨边;双面板,若须磨边,由下一站(NC)自行安排磨边.注:因经向与纬向涨缩不一致,故Core与PP裁切时, 经纬向要一致内层(DI)作用:做出内层图形流程:前处理→压膜→曝光→显影→蚀刻→除胶→冲孔→AOIa.前处理:清洁&粗化铜面(有利于铜面与干/湿膜接触)b.压膜:压干膜或湿膜干膜比板子尺寸小一点,如板子尺寸16”,干膜则15.75”, 湿膜与板子一样大.c.对片曝光: 通过紫外线将底片上的图形转移到板面上对片:保证两内层底片的对准度对片曝光做法(1):手动对片曝光: 底片手动对位,手动放板(2):半自动曝光机: 底片机器自动对位,手动放板(3):自动曝光机: 底片机器自动对位,自动放板d.显影:目的: 把未聚合的干膜去除.e.蚀刻:将没有干膜盖住的铜蚀刻掉f.除胶:将铜面上聚合的干膜去掉.g.冲孔: 冲出后制程所需定位孔,如:1)AOI测试用的定位孔;2)压合定位孔等冲孔有以下三种方式:1)2CCD:抓取两短边中间之太阳PAD,对位OK后冲出压合用4组方Pin孔和铆合孔;2)8CCD:抓取长边共8个对位PAD,对位OK后冲出压合用4组方Pin孔和铆合孔;精度最高3)单轴CCD: 抓取宇资PAD,相应打出宇资 PAD对应位置的孔,即ML用的铆合孔h. AOI: 自动光学检验, 根据光学检验来判断板子的缺陷.补充:a. 蚀刻因子:是指正蚀刻深度与侧蚀凹度的比值蚀刻因子在蚀刻中是一个十分重要的数值,蚀刻因子越高,线路的实影虚影的宽度就越接近,则蚀刻的品质就越好.b. 水池效应水池效应是指在板子的板面上,蚀刻液在板边的流动比中间好,中间部份的蚀刻药液不能及时的流动而滞流在板子中间,这样中间部份新鲜的蚀刻液不能及时咬蚀铜面,使中间的铜被咬蚀量比板边差的现象压板(ML)1.3.1作用: 保证内层Thin Core对准度情况下,将Thin Core、PP、外层铜箔压合在一起,做成多层板1.3.2 流程:黑氧化/棕化内层基板→铆合/叠合→压板→拆板1.3.2.1 黑/棕化作用: a.粗化铜面, 增加与树脂的结合力 b.形成的氧化面阻止铜面与树脂里的固化剂Dicy反应产生水汽.选择黑/棕化是由PP材质决定. 根据板子的结合力,黑化比棕化好.1.3.2.2 铆合/PIN定位i).使层与层之间定位,达到层与层对位精度ii).依照设计叠法完成板子的叠法组合铆合/PIN定位方式:(1).手动铆合:利用冲孔冲出的铆合孔打铆钉. (2).自动铆合:利用内层冲孔冲出的4个方位孔定位,可以任意选择位置打铆钉.(3).热铆:利用内层冲孔的4个方位孔定位,将热铆PAD加热. (4). PIN定位: 直接用PIN定位压合.1.3.2.3 压合压合方式:OEM,PINLAM,ADARA,仓压.其中仓压主要用于做HEATSINK 板. PINLAM:用PIN定位,叠合后再压合.OEM:经铆合,点胶,叠合后再压合.ADARA压合:热压:加热,加压冷压:释放应力.1.3.2.4拆板: 完成板子与治具的分离NC1.4.1.作用: 钻孔,捞边,打地球孔,测板厚等1.4.2.流程多层板: ML→铣流胶→双轴X-Ray打定位孔→捞边→磨边→测板厚→钻孔→ CUa. 铣流胶: 铣掉ML后方pin孔口之流胶(限于Pin-lam流程);b. 双轴X-RAY打定位孔﹕依照内层钻出捞边&钻孔之定位孔﹐并可以精确测量内层缩拉之数据;c. 捞边﹕去除ML后板边流胶,铜箔,捞出外层作业外形;d. 磨边﹕去除板边锋利边角﹐方便后制程作业;e. 测板厚﹕测量板厚是否在规格内﹐是否有叠错PP/内层;f. NC钻孔﹕根据客户设计之孔位, 孔径作出钻孔程式后,由电脑钻床依据程式钻孔于覆铜板上双面板: (磨边)→短边打出定Pin孔→钻孔注:厚的板子NC要磨边,如63mil以上. 薄的不用磨边。