汽车离合器装配工艺卡

- 格式:ppt

- 大小:386.50 KB

- 文档页数:3

离合器三件套安装流程英文回答:Installing a clutch assembly, also known as a clutch kit, involves several steps to ensure proper installation and functionality. The clutch assembly consists of three main components: the clutch disc, pressure plate, and release bearing. Here is a step-by-step guide on how to install a clutch assembly:1. Prepare the vehicle: Before starting theinstallation process, make sure the vehicle is parked on a flat surface and the engine is turned off. Also, ensurethat you have all the necessary tools and safety equipment.2. Remove the transmission: To access the clutch assembly, you need to remove the transmission. This typically involves disconnecting the driveshaft, removing the transmission mount, and disconnecting any electrical connectors or linkage.3. Remove the old clutch assembly: Once thetransmission is removed, you can proceed to remove the old clutch assembly. Start by removing the pressure plate bolts in a crisscross pattern to ensure even pressure release. Once the pressure plate is removed, you can take out the clutch disc and release bearing.4. Inspect and clean: Before installing the new clutch assembly, carefully inspect all the components for anysigns of damage or wear. Clean the flywheel, pressure plate, and transmission input shaft using a suitable cleaning agent.5. Install the new clutch assembly: Begin by installing the new clutch disc onto the flywheel, making sure it is properly aligned. Next, install the pressure plate over the clutch disc and tighten the bolts in a crisscross pattern. Finally, install the release bearing onto the transmission input shaft.6. Reinstall the transmission: Once the new clutchassembly is installed, you can proceed to reinstall the transmission. Make sure to reconnect any electrical connectors or linkage, and properly align the transmission with the engine. Secure the transmission mount and reconnect the driveshaft.7. Test and adjust: After the installation is complete, it is crucial to test the clutch for proper engagement and disengagement. Start the engine and engage the clutch to ensure smooth operation. If necessary, adjust the clutch pedal free play or hydraulic system.中文回答:离合器三件套的安装流程包括几个步骤,以确保安装正确并且正常工作。

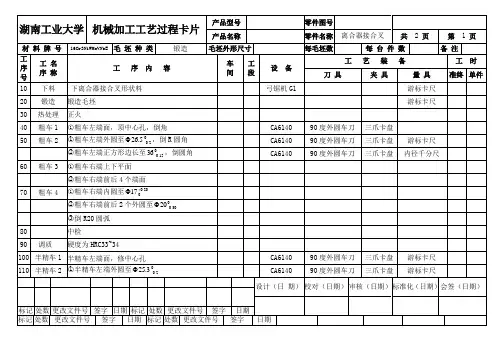

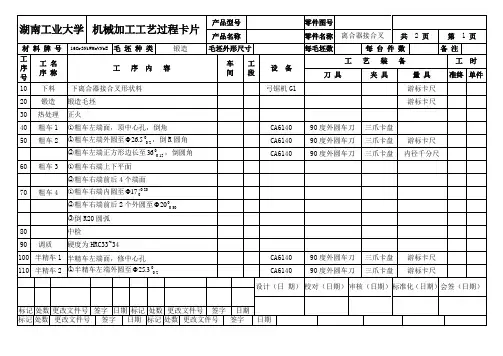

材 料 牌 号 16Cr3NiWMoVNbE毛 坯 种 类 锻造 毛坯外形尺寸每毛坯数每 台 件 数备 注工序号 工 名 序 称 工 序 内 容车 间 工 段 设 备 工 艺 装 备 工 时刀 具 夹 具 量 具 准终 单件 10 下料 下离合器接合叉形状料 弓锯机G1游标卡尺 20锻造锻造毛坯游标卡尺30 热处理 正火40 粗车1 ○1粗车左端面,顶中心孔,倒角 CA6140 90度外圆车刀 三爪卡盘 50 粗车2 ○1粗车左端外圆至00.2-26.5Φ,倒R 圆角 CA6140 90度外圆车刀 三爪卡盘游标卡尺○2粗车左端正方形边长至00.15-36,倒圆角 CA6140 90度外圆车刀 三爪卡盘 内径千分尺60 粗车3 ○1粗车右端上下平面○2粗车右端前后4个端面 70 粗车4 ○1粗车右端内圆至0.20017+Φ ○2粗车右端前后2个外圆至00.30-20Φ ○3倒R20圆弧 80 中检90调质硬度为HRC33~34100 半精车1 半精车左端面,修中心孔 CA6140 90度外圆车刀 三爪卡盘 游标卡尺 110 半精车2 ○1半精车左端外圆至00.2-25.3ΦCA614090度外圆车刀 三爪卡盘游标卡尺设计(日 期) 校对(日期) 审核(日期) 标准化(日期) 会签(日期)标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期材料牌号16Cr3NiWMoVNbE毛坯种类锻造毛坯外形尺寸每毛坯数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时刀具夹具量具准终单件○2半精车左端正方形边长至尺寸要求120 半精车3 ○1半精车右端上下平面至尺寸要求CA6140 90度外圆车刀三爪卡盘游标卡尺○2半精车右端前后外端面至尺寸要求,内端面留1.5mm余量CA6140 30度外圆车刀三爪卡盘外径千分尺130 半精车4 ○1半精车右端内圆至尺寸要求,倒R3圆角CA6140 内圆车刀三爪卡盘内径千分尺○2半精车右端前后外圆,留1.5mm余量140 粗、半精铣○1铣R57圆弧至尺寸要求Z535 φ2、φ5.5麻花钻标准钻模游标卡尺○2铣R65圆弧至尺寸要求XA5032 φ16立铣刀专用夹具游标卡尺○3铣R44圆弧至尺寸要求M1420A φ50平行砂轮顶尖外径千分尺150 铣铣左端键槽至尺寸要求CA6140 60度螺纹车刀三爪卡盘通规、止规160 磨磨右端前后外圆至尺寸要求X63 φ20×3盘铣刀专用夹具游标卡尺170 去毛刺钳工台砂纸游标卡尺180 磁粉检验钳工台190 氧化磷化涂油200 入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页离合器接合叉下料10 第 1 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称弓锯机型号G1产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分)刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 下离合器接合叉形状料170 320 0.5 0.05 锯条300×25×1.2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)湖南工业大学机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页离合器接合叉锻造毛坯40 第 2 页未标注圆角R7未注出模角度7°材料名称牌号16Cr3NiWMoVNbE硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 粗车左端面,顶中心孔,倒角游标卡尺2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页惰轮轴粗车150 第 3 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号三爪卡盘、顶尖工作等级总作业时间(分)准终单件 1.94工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1粗车左端外圆至00.2-26.5,倒R圆角21 450 1 0.3 1 0.470.24游标卡尺0.05×2002 ○2粗车左端正方形边长至00.15-36,倒圆角21 450 0.75 0.3 2 .67 游标卡尺0.05×2003 21 450 0.75 0.3 2 0.43 游标卡尺0.05×200设计(日期) 校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15页惰轮轴粗车260 第 4 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号三爪卡盘工作等级总作业时间(分)准终单件 2.73工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1粗车右端上下平面30 200 1 0.3 1 0.230.35 游标卡尺0.05×2002 ○2粗车右端前后4个端面30 200 1 0.3 8 2 游标卡尺0.05×2003 29 400 0.75 0.3 2 0.1 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称 图号 工序名称 工序号文 件编 号共15 页惰轮轴半精车170 第 6 页材料 名称牌号16Cr3NiWMoVNbE硬度 设备名称 卧式车床型号 CA6140产品标识 工序标识 切削液 无 工装名称及编号 三爪卡盘 工作等级总作业时间(分)准终 单件0.92工 步 号工 步 内 容切 削 规 格行程次数 作业时间(分) 刃 量 具切削速度(m/min) 转速 (r/min) 背吃刀量(mm)进给量 (mm/r) 机动 辅助1 ○1粗车右端内圆至0.20017+Φ 30 900 0.4 0.2 1 0.22 0.1 游标卡尺0.05×200 2○2粗车右端前后2个外圆至00.30-20Φ30 900 0.65 0.2. 1 0.25 游标卡尺0.05×2003 ○3倒R20圆弧 309000.65 0.2 10.25游标卡尺0.05×200设 计(日 期) 校对(日期)审核(日期) 标准化(日期)会签(日期)标记 处数 更改文件号签字 日期 标记 处数更改文件号签字日期惰轮轴半精车2100 第 7 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号专用夹具工作等级总作业时间(分)准终单件0.48工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 半精车左端面,修中心孔46 320 0.75 0.2 1 0.12 0.06 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴粗铣、半精铣外圆110 第 9 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式铣床型号XA5032产品标识工序标识切削液无工装名称及编号钻模,专用夹具工作等级总作业时间(分)准终单件0.78工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1半精车左端外圆至00.2-25.31.14 300 2 0.1 1 0.490.1游标卡尺0.05×2002 ○2半精车左端正方形边长至尺寸要求 1.8 600 2 0.2 1 0.15 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页惰轮轴铣120 第12 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号X63产品标识工序标识切削液无工装名称及编号钻模,专用夹具工作等级总作业时间(分)准终单件0.025工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/z)机动辅助1 ○1半精车右端上下平面至尺寸要求19 300 3 0.1 1 0.02 0.003 游标卡尺0.05×200○2半精车右端前后外端面至尺寸要求,内端面留1.5mm余量设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15页惰轮轴磨130 第10 页材料名称牌号16Cr3NiWMoVNbE 硬度万能外圆磨床设备名称M1432A 型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1半精车右端内圆至尺寸要求,倒R3圆角10 65 0.15 1 外径千分尺2 ○2半精车右端前后外圆,留1.5mm余量16 100 0.15 1 外径千分尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页轴承盖磨140 第 8 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式钻床型号Z535产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件0.365工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1铣R57圆弧至尺寸要求5.6 1000 0.9 0.08 1 0.10.0452 ○2铣R65圆弧至尺寸要求5.6 1000 2.6 0.15 1 0.23 ○3铣R44圆弧至尺寸要求设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页轴承盖磨150 第 8 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式钻床型号Z535产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件0.365工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 铣左端键槽至尺寸要求 5.6 1000 0.9 0.08 1 0.10.045 2 5.6 1000 2.6 0.15 1 0.23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴磁粉检验160 第14 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 磁粉检验23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴氧化磷化涂油170 第15 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 氧化磷化涂油23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴中检60 第 5 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 中检游标卡尺0.05×200 23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴终检150 第13 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 终检游标卡尺0.05×2002 外径千分尺3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

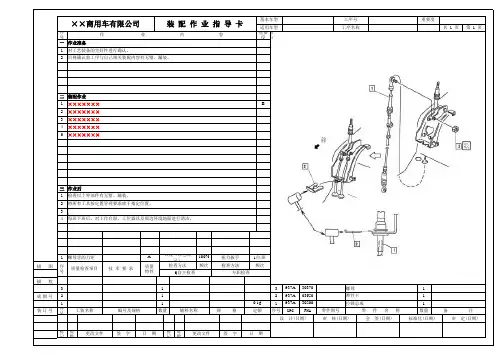

制定装配工艺卡嘿,朋友!您知道啥是装配工艺卡不?这就好比是给装配工作画的一张精细地图,告诉咱们每一步该咋走,该用啥工具,啥顺序来干活儿。

要制定一张好的装配工艺卡,那可得像个细心的大厨准备一桌丰盛的宴席一样,方方面面都得考虑周全。

先来说说装配的对象吧。

这就好比要了解食客的口味,咱得清楚要装配的是个啥东西,结构复杂不?有啥特殊要求不?是个小巧玲珑的精密仪器,还是个大块头的机械设备?不同的对象,那“烹饪”方法可大不一样!然后就是装配的流程啦。

这就像做菜的步骤,先切菜还是先洗菜,可不能乱来。

每个零部件的安装顺序都得安排得明明白白。

比如说,要是先把后面才用得上的零件早早装好了,那前面的零件可能就没地方落脚啦,这不就乱套了?再说说用到的工具和设备。

这就跟大厨手里的锅铲、炉灶一样重要。

是需要扳手、螺丝刀,还是更高级的自动化工具?工具选得不对,就像大厨拿了把钝刀,能把菜做好才怪呢!还有装配的环境要求也不能忽视。

是需要在无尘车间,还是常温常压就行?环境不合适,装配出来的东西质量能有保障吗?另外,装配的质量检验标准也得明确。

这就好比大厨得知道菜做出来得达到啥标准才算合格。

是允许有一点点小瑕疵,还是得追求完美无瑕?您想想,要是没有一张详细准确的装配工艺卡,那装配现场不就跟战场一样混乱?工人们像没头的苍蝇到处乱撞,这能行吗?所以说啊,制定装配工艺卡可是个技术活,也是个细致活。

得把每个环节都琢磨透,每个细节都考虑到。

只有这样,才能装配出高质量的产品,让客户满意,让企业有竞争力。

您说是不是这个理儿?。

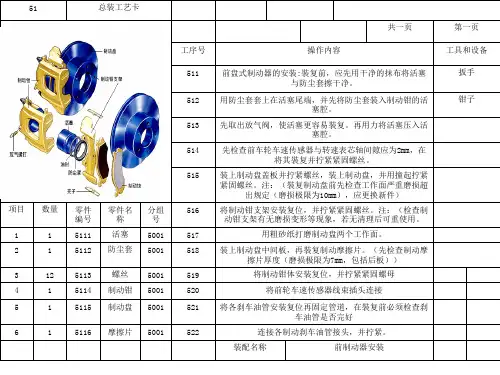

附 图:每班下班前清点零件数量,并按整齐度存放的要求将零件摆放整齐。

描 图描 校底 图 号装 订 号×××××××2作业后×××××××××××××××××××××3937A 30370检查以上零部件有无错、漏装。

将所有工具按定置管理要求放于指定位置。

作 业 内 容作业准备对工艺装备的完好性进行确认。

目视确认前工序与自己相关装配内容有无错、漏装。

B装配作业×××××××A 目视(红色标记)34134每班下班后,对工作台面、工位器具及周边环境地面进行清洁。

1三21台/班531螺母121频次Q 自主检查质量特性专职检查检查方法频次扭力扳手100%螺母③的力矩技 术 要 求质量检查项目定额规 格辅料名称0.1g检查方法编号及规格 数量1序号工装名称标记处数更改文件签 字日 期12数量备 注 会 签(日期)标准化(日期)审 定(日期)零 件 名 称序号UPCFNA1二标记更改文件审 核(日期)设 计(日期)日 期签 字处数工序名称1零件图号弹性卡1重要度第 1 页拉锁总成工序号共 1 页××商用车有限公司装 配 作 业 指 导 卡序号适用车型基本车型重要度一1序号937A 1302002937A 03650庆铃汽车股份有限公司。

材 料 牌 号 16Cr3NiWMoVNbE毛 坯 种 类 锻造 毛坯外形尺寸每毛坯数每 台 件 数备 注工序号 工 名 序 称 工 序 内 容车 间 工 段 设 备 工 艺 装 备 工 时刀 具 夹 具 量 具 准终 单件 10 下料 下离合器接合叉形状料 弓锯机G1游标卡尺 20锻造锻造毛坯游标卡尺30 热处理 正火40 粗车1 ○1粗车左端面,顶中心孔,倒角 CA6140 90度外圆车刀 三爪卡盘 50 粗车2 ○1粗车左端外圆至00.2-26.5Φ,倒R 圆角 CA6140 90度外圆车刀 三爪卡盘游标卡尺○2粗车左端正方形边长至00.15-36,倒圆角 CA6140 90度外圆车刀 三爪卡盘 内径千分尺60 粗车3 ○1粗车右端上下平面○2粗车右端前后4个端面 70 粗车4 ○1粗车右端内圆至0.20017+Φ ○2粗车右端前后2个外圆至00.30-20Φ ○3倒R20圆弧 80 中检90调质硬度为HRC33~34100 半精车1 半精车左端面,修中心孔 CA6140 90度外圆车刀 三爪卡盘 游标卡尺 110 半精车2 ○1半精车左端外圆至00.2-25.3ΦCA614090度外圆车刀 三爪卡盘游标卡尺设计(日 期) 校对(日期) 审核(日期) 标准化(日期) 会签(日期)标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期材料牌号16Cr3NiWMoVNbE毛坯种类锻造毛坯外形尺寸每毛坯数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时刀具夹具量具准终单件○2半精车左端正方形边长至尺寸要求120 半精车3 ○1半精车右端上下平面至尺寸要求CA6140 90度外圆车刀三爪卡盘游标卡尺○2半精车右端前后外端面至尺寸要求,内端面留1.5mm余量CA6140 30度外圆车刀三爪卡盘外径千分尺130 半精车4 ○1半精车右端内圆至尺寸要求,倒R3圆角CA6140 内圆车刀三爪卡盘内径千分尺○2半精车右端前后外圆,留1.5mm余量140 粗、半精铣○1铣R57圆弧至尺寸要求Z535 φ2、φ5.5麻花钻标准钻模游标卡尺○2铣R65圆弧至尺寸要求XA5032 φ16立铣刀专用夹具游标卡尺○3铣R44圆弧至尺寸要求M1420A φ50平行砂轮顶尖外径千分尺150 铣铣左端键槽至尺寸要求CA6140 60度螺纹车刀三爪卡盘通规、止规160 磨磨右端前后外圆至尺寸要求X63 φ20×3盘铣刀专用夹具游标卡尺170 去毛刺钳工台砂纸游标卡尺180 磁粉检验钳工台190 氧化磷化涂油200 入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页离合器接合叉下料10 第 1 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称弓锯机型号G1产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分)刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 下离合器接合叉形状料170 320 0.5 0.05 锯条300×25×1.2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)湖南工业大学机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页离合器接合叉锻造毛坯40 第 2 页未标注圆角R7未注出模角度7°材料名称牌号16Cr3NiWMoVNbE硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 粗车左端面,顶中心孔,倒角游标卡尺2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页惰轮轴粗车150 第 3 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号三爪卡盘、顶尖工作等级总作业时间(分)准终单件 1.94工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1粗车左端外圆至00.2-26.5,倒R圆角21 450 1 0.3 1 0.470.24游标卡尺0.05×2002 ○2粗车左端正方形边长至00.15-36,倒圆角21 450 0.75 0.3 2 .67 游标卡尺0.05×2003 21 450 0.75 0.3 2 0.43 游标卡尺0.05×200设计(日期) 校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15页惰轮轴粗车260 第 4 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号三爪卡盘工作等级总作业时间(分)准终单件 2.73工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1粗车右端上下平面30 200 1 0.3 1 0.230.35 游标卡尺0.05×2002 ○2粗车右端前后4个端面30 200 1 0.3 8 2 游标卡尺0.05×2003 29 400 0.75 0.3 2 0.1 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称 图号 工序名称 工序号文 件编 号共15 页惰轮轴半精车170 第 6 页材料 名称牌号16Cr3NiWMoVNbE硬度 设备名称 卧式车床型号 CA6140产品标识 工序标识 切削液 无 工装名称及编号 三爪卡盘 工作等级总作业时间(分)准终 单件0.92工 步 号工 步 内 容切 削 规 格行程次数 作业时间(分) 刃 量 具切削速度(m/min) 转速 (r/min) 背吃刀量(mm)进给量 (mm/r) 机动 辅助1 ○1粗车右端内圆至0.20017+Φ 30 900 0.4 0.2 1 0.22 0.1 游标卡尺0.05×200 2○2粗车右端前后2个外圆至00.30-20Φ30 900 0.65 0.2. 10.25游标卡尺0.05×2003 ○3倒R20圆弧 309000.65 0.2 1 0.25游标卡尺0.05×200设 计(日 期) 校对(日期)审核(日期) 标准化(日期)会签(日期)标记 处数 更改文件号签字 日期 标记 处数更改文件号签字日期惰轮轴半精车2100 第 7 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号专用夹具工作等级总作业时间(分)准终单件0.48工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 半精车左端面,修中心孔46 320 0.75 0.2 1 0.12 0.06 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴粗铣、半精铣外圆110 第 9 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式铣床型号XA5032产品标识工序标识切削液无工装名称及编号钻模,专用夹具工作等级总作业时间(分)准终单件0.78工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1半精车左端外圆至00.2-25.31.14 300 2 0.1 1 0.490.1游标卡尺0.05×2002 ○2半精车左端正方形边长至尺寸要求 1.8 600 2 0.2 1 0.15 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页惰轮轴铣120 第12 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号X63产品标识工序标识切削液无工装名称及编号钻模,专用夹具工作等级总作业时间(分)准终单件0.025工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/z)机动辅助1 ○1半精车右端上下平面至尺寸要求19 300 3 0.1 1 0.02 0.003 游标卡尺0.05×200○2半精车右端前后外端面至尺寸要求,内端面留1.5mm余量设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15页惰轮轴磨130 第10 页材料名称牌号16Cr3NiWMoVNbE 硬度万能外圆磨床设备名称M1432A 型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1半精车右端内圆至尺寸要求,倒R3圆角10 65 0.15 1 外径千分尺2 ○2半精车右端前后外圆,留1.5mm余量16 100 0.15 1 外径千分尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页轴承盖磨140 第 8 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式钻床型号Z535产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件0.365工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1铣R57圆弧至尺寸要求5.6 1000 0.9 0.08 1 0.10.0452 ○2铣R65圆弧至尺寸要求5.6 1000 2.6 0.15 1 0.23 ○3铣R44圆弧至尺寸要求设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页轴承盖磨150 第 8 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式钻床型号Z535产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件0.365工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 铣左端键槽至尺寸要求 5.6 1000 0.9 0.08 1 0.10.045 2 5.6 1000 2.6 0.15 1 0.23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴磁粉检验160 第14 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 磁粉检验23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴氧化磷化涂油170 第15 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 氧化磷化涂油23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴中检60 第 5 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 中检游标卡尺0.05×200 23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴终检150 第13 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 终检游标卡尺0.05×2002 外径千分尺3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

★装配工艺卡片模板_共10篇范文一:工艺卡片模板(这个可不写,但工艺过程卡和加工工序卡必须要有)各工序工序名称工序余量(mm)经济精度工序尺寸表面粗糙度Ra(um)工序尺寸及公差mm表面粗糙度Ra(um)工艺过程卡产品型号(厂名)机械加工工艺过程卡产品名称材料牌号毛坯总类毛坯外形尺寸零件名称每毛坯可制件数共页每台件数第页备注工时工序号工序名称工序内容车间工段设备工艺装备准终单件零件图号标记处数更改文件号签字日期标记处数更改文件号签字设计审核标准化(.)(厂名)机械加工工序卡片加工工序卡模板(一)产品型号零件图号产品名称零件名称车间工序号毛坯种类设备名称夹具编号毛坯外形尺寸设备型号共页工序名称每毛坯可制件数设备编号夹具名称第页材料牌号每台件数同时加工件数切削液工序工时工位器具编号工位器具名称标准进给次数单件工步号工步内容工艺装备主轴转速rmin切削速度mmin进给量mmr切削深度mm工序工时机动辅助设计(日期)标记处数更改文件号签字日期审核(日期)标准化(日期)会签(日期)(.)加工工序卡模板(二)湖南工程学院材料材料名称机械加工工序卡片毛坯种类毛坯尺寸产品名称零件重零件名称每台件数1卡片编号零件图号第页共页加工工序图工序号夹具工序名工量具主轴转速(rmin)设备刃具径向轴向进给进给吃刀深走刀量量度(mm)次数(mmr)(mmr)工步工步内容及要求123工艺编制工时定额学号校核审定会签批准执行时间范文二:工艺卡片模板机械加工工艺过程卡材料牌号45钢毛坯种类棒料工件名称工毛坯外形尺寸容序内产品型号产品名称Φ65mm×70零(部)件图号零(部)件名称2每台件数备注量具工艺装备夹具名称刀具名称及型号90度外圆刀90度外圆刀中心钻麻花钻镗孔刀三爪卡盘30度外圆刀镗孔刀螺纹刀加工设备背吃刀量进给速度1mm1mm粗2mm精0.3mm粗1mm精0.3mm80080060080080010001.车工艺台阶。

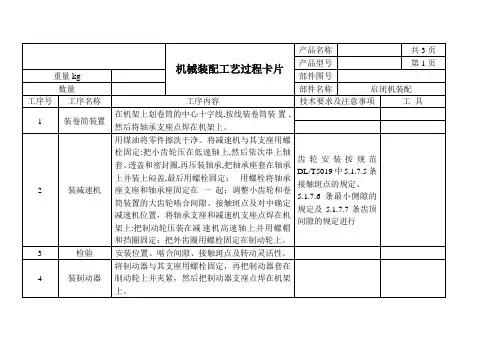

机械装配工艺过程卡片机械装配工艺是指按照设计要求、工艺规程和工艺标准,按一定的工艺路线和工艺过程完成机械装配的过程。

工艺过程卡片是机械装配工艺的一种文件记录形式,它详细记录了机械装配的各项工艺操作、工艺人员、工艺设备、工艺文件等内容,为实施机械装配提供了指导和依据。

一、工艺过程卡片的编制要求1.工艺过程卡片的编制需遵循工艺原则和工程规范。

2.工艺过程卡片应具有一定的实用性,易于操作和阅读。

3.工艺过程卡片应准确、完整地反映出机械装配的工艺特点和工艺流程。

4.工艺过程卡片应能够满足机械装配过程中的质量控制要求。

5.工艺过程卡片应能方便地与其他相关文件进行关联。

二、工艺过程卡片的内容和格式1.工艺过程卡片应包括以下内容:(1)装配产品的名称、规格型号和装配图纸编号。

(2)装配工艺的编号和版本。

(3)装配过程中需要注意的关键点和技术要求。

(5)装配过程中涉及到的设备、工具和材料清单。

(6)装配过程中的工序和操作要点。

(7)装配过程中的检验和测试要求。

(8)装配过程中产生的问题和处理措施。

(9)装配过程中的质量记录和数据记录。

(10)装配过程中的安全注意事项和防护措施。

2.工艺过程卡片的格式:(1)工艺过程卡片应采用表格形式,表格应明确标注各项内容的名称和单位。

(2)工艺过程卡片应具有一定的美观度和可读性,排版应整齐、清晰。

(3)工艺过程卡片应有明确的页眉和页脚,方便文件归档和查阅。

三、工艺过程卡片的使用和管理1.工艺过程卡片应在机械装配过程中贯穿始终,由相关人员按照硬性要求执行。

2.工艺过程卡片应定期进行更新和维护,保持与实际装配操作的一致性。

3.工艺过程卡片应进行归档和管理,方便后续查阅和追溯。

4.工艺过程卡片应进行培训和交流,提高工艺人员的装配技能和质量意识。

四、工艺过程卡片的应用1.工艺过程卡片可作为机械装配的操作指导,保证装配质量和效率。

2.工艺过程卡片可作为机械装配的培训资料,提高工艺人员的技能。