AUTOFORM分析拉延成型

- 格式:doc

- 大小:213.78 KB

- 文档页数:3

基于Autoform软件的车门框外板成形仿真分析摘要在当下中国,汽车产销量均稳居世界第一,可以说汽车产业是构成国民经济的重要支柱,汽车的质量也与行车安全、人员安全息息相关,而车身作为汽车的构成部分,肩负着乘客与货物安全。

本文基于Autoform软件,对车门框外板成形仿真技术进行了具体分析,并针对冲压仿真技术在汽车覆盖件制造中的应用进行了具体阐述。

关键词Autoform软件;车门框外板;成形仿真技术前言Autoform软件,可以针对车门框外板,进行拉延成形的仿真分析,以此来研究不同的毛配料边力在此过程中的拉延作用。

在车辆生产中,该技术可以应用在预测工序件可能存在的缺陷,并针对性地做出预处理之中。

笔者通过严谨的模拟实验,旨在最佳的工艺参数,以此来避免车门框外板成形中可能存在的诸多缺陷。

1 车门框外板及其冲压加工概述汽车覆盖件承担着保护驾驶员生命安全的义务,也是车主在挑选汽车时,首先直观所见的部件,因此车身覆盖件的设计必须要从安全性、实用性、观赏性等多方面进行考量,因此汽车车身制造在车辆制造中,是十分重要的,当下,车辆的整体形状以流线型为主,其具体的设计和最由加工方案的确定会由机械设计师来完成。

将关注点收归其安全性之上,车门框外板的冲压形难度往往较高,也是冲压技术的核心内容,这与其成形方式有较大的关系,即其采用拉延成形的方式,以满足市场与消费者的客观要求,由此也造成了其工序复杂、模具种类繁多等现状。

2 冲压仿真技术应用现状简述在没有出现仿真支持技术之前,冲压过程只能通过重复性实验来确定冲压方案,其耗费的人力与物力成本都是十分巨大的,其往往采用的是经验判断法,而非数学模型法。

而在CAE仿真技术问世之后,工程师可以利用该技术,对汽车覆盖件的用料、形状等进行预设,并将各个冲压参数进行组合,经过模拟实验,就可以确定最终合理的参数组合和冲压方案。

Autoform软件是实践中最为常见的一种CAE软件,在该软件中,可以导入汽车覆盖件的CAD模型,设计师就可以完成整个冲压过程的预处理,导入相应的材料、补空等[1]。

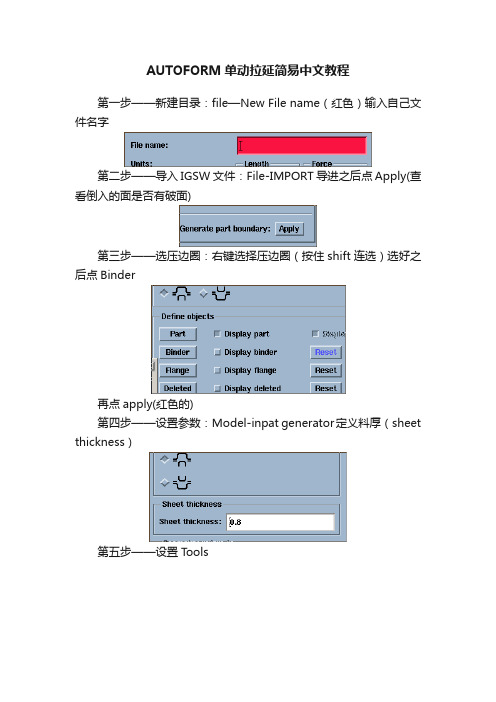

AUTOFORM单动拉延简易中文教程第一步——新建目录:file—New File name(红色)输入自己文件名字第二步——导入IGSW文件:File-IMPORT导进之后点Apply(查看倒入的面是否有破面)第三步——选压边圈:右键选择压边圈(按住shift连选)选好之后点Binder再点apply(红色的)第四步——设置参数:Model-inpat generator定义料厚(sheet thickness)第五步——设置T ools第六步——(die-拉延凹模punch-凸模binder-压边圈。

)定义凹摸高度:Move(选负数)第七步——定义凸摸高度:Move(选零)第八步——定义压边圈高度:Move(选正数)红色的地方点tool center第九步——定义料片线和材料(die表示料片放在凹摸上点击die 可以定义料片放的位置)点Impot 导入料片线点Impot选材料第十步——设置凸凹模压边圈运动,点Downwnwards再点stationary(两个红色的地方)第十一步——再设置closing,点击show all按钮,再点stationary,设置凹模先向下运动到压边圈碰到(刚才设置傲模高度是300 压边圈高度是200 所以这里凹摸向下运动100就碰到压边圈)第十二步——再设置drawing,(force表示受力),凹摸继续往下运动200 ,此时压边圈binder 受到凹摸的力也随着往下200 (P=3表示受到凹摸的受力参数,其值一般为1.5—3)也可以设置力的大小,点P3出现再点const force 再红色的地方输入力的大小单位是牛顿50万牛顿=50钝。

接下来的就可以计算点job - start simulaion(save是默认保存;save as...... 是重新选择保存地方)第十三步——点kinematic check only 再点Start开始计算。

这样计算是看设置的高度有没错误拉下滚动条,拉到顶。

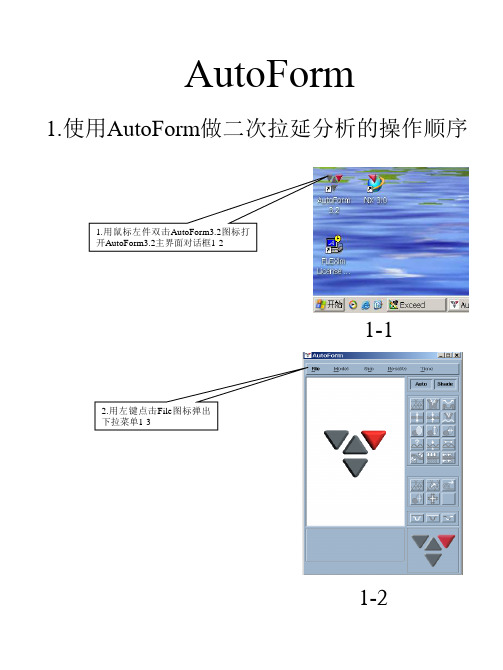

AUTOFORM简明操作过程启动AUTOFORM,如图1,选择incremental seat增量算法,点OK,出现启动后主界面,如图2;图1图2点击菜单栏的File-New,选择需要分析的IGS文件,并文件命名,建立新档;如图3点击Process generator图标,出现如图4界面图3图4输入文件名选择igs 文件输入板料厚度设置料片,可外界导入,也可直接绘制,如图6,图7.绘制料片线进入Process generator设置界面,未设置项为红色显示,如图5图5料片线输入坐标值图6图7开始设置工具Tools,如图8为为设置状态按范围选择图8依次选择die, punch, binder.各自参数设置如下:凹模位于板料上方凹模运动行程,该例设为200凸模位于板料下方压边圈位于板料下方压边圈拉延行程该例设为80 binder选择工具中心Process设置,设置参数如下图:重力加载项即模具装在压机上的初始状态闭合状态即凹模和压板圈的压料过程速度V=1时间Time=S/V=S/1=S故closing和drawingTime设置数值如下计算die:200binder:80closing=die-binder=120drawing=binder=80拉延过程即料片压紧后到拉延到底的板料成形过程恒定压边力,根据实际设定摩擦系数LubeAutoForm默认状态为0.15更改此系数对成形效果影响较大,有时更改一下拉延效果会很漂亮添加拉延筋,Add drawbead. AutoForm采用等效拉延筋添加拉延筋设置前后对比如下图结果控制:拉延筋宽度一般设12或15阻尼力根据需要可更改可外界导入或直接绘制重新计算/断点续算:标记设置为各工序的结尾。

如果后续需要计算修边、翻边等,须选择此项输出选项ALL ON,以便显示所有的结果.设置完后,工具位置开始计算开始模拟计算检查:各行程是否正确开始计算单动拉延设置基本运用以上计算结果:。

基于Autoform的汽车发动机罩板拉延成形仿真研究

陶晨;王双

【期刊名称】《农业装备与车辆工程》

【年(卷),期】2018(56)2

【摘要】分析了汽车发动机罩板的拉延成形特性,通过运用UG进行工艺补充面设计,同时给出了利用软件Autoform对零件拉延成形进行有限元分析的步骤.基于CAE分析结果,探讨其中出现的缺陷(如起皱、破裂、变形不足等)的原因,提出解决方案并再次进行仿真,最终得到合理的拉延成形方案.

【总页数】4页(P69-72)

【作者】陶晨;王双

【作者单位】200093 上海市上海理工大学机械工程学院;200093 上海市上海理工大学机械工程学院

【正文语种】中文

【中图分类】TG365.6

【相关文献】

1.基于AutoForm的滑门内板的拉延成形数值模拟研究 [J], 刘鹏翔;程培元;胡一博

2.基于Autoform的支撑板拉延成形数值模拟与模具设计 [J], 徐宏

3.基于数值模拟的铝合金汽车发动机罩板浇注系统优化研究 [J], 王洋;李落星;朱必武

4.基于PAM-STAMP的汽车发动机盖板拉延成形仿真设计 [J], 王宝昌;董丽

5.基于AutoForm的前罩锁销加强件有限元仿真分析 [J], 黄好;岳陆游

因版权原因,仅展示原文概要,查看原文内容请购买。

基于AutoForm汽车前纵梁外板延伸件的工艺分析及优化本文以某车型的汽车前纵梁外板延伸件为研究对象,基于AutoForm软件平台,分别模拟了其拉延工艺方案和压型工艺方案。

结果表明,拉延工艺方案的材料利用率为52%,压型工艺方案为81%。

在保证产品质量的前提下,考虑到材料成本、工装成本、冲次费用等因素,决定用压型工艺方案替代常用的拉延工艺方案:同时,进一步深入分析了压型工艺方案的可行性,并根据ThinkDesign软件和AutoForm软件的模拟结果结合现场模具整改调试减少了成形过程中的回弹,最后将优化结果用于指导实际生产,得到了符合质量要求的零件并已经批产。

汽车前纵梁产品在车身结构中承受着整车的有效载荷,是整车承受冲击力、碰撞力的关键部件,决定着整车的载重量,关系着整车的安全性能。

纵梁零件的屈服强度较高、外形不规则、具有局部成形、形状复杂、板料厚以及成形后翘曲、扭曲和回弹严重等特点。

因此,需针对前纵梁产品的缺陷进行预测,提前对可能出现的缺陷采取对策。

随着计算机技术的发展,如何利用有限元软件结合现场生产情况,保证产品质量,已经成为整个模具行业技术研究的有效手段之一,该技术对汽车的轻量化、开发成本、开发周期有着重大影响。

本文分析的产品零件为前纵梁的外板延伸件,大批量生产,零件材料为冷轧双相钢CR780T/420Y,料厚2.0mm。

工序方案分析工艺路线该零件的基本特点是尺寸精度一般、材料强度较高、零件外形左右是不对称结构、有凸包和其它形状的局部突变,是典型的板料冲压件,可拉延工艺方案成型,也可成形工艺方案成型。

从零件的形状对其分析,该零件的整体形状较简单、拉延部分基本上规则、拉深深度不大。

零件的材料流动性大,回弹变形趋势大须做整形工序。

考虑到该零件的修边复杂性和材料流动性,需要经过多道工序才能达到设计要求,工艺方案初步定为两种方案:方案一(拉延工艺):OP10拉延-OP20修边-OP30侧修边侧冲孔-OP40翻边整形-OP50侧冲孔;方案二(压型工艺):OP10落料冲孔-OP20成形翻边-OP30整形翻边-OP40冲孔修边侧冲孔。

常见缺陷及解决办法

1.拉延开裂

开裂是拉延工序中最为常见的缺陷之一,其表现为出现破裂或裂纹,产品部分如果出现破裂或者裂纹将被视为不合格产品,所以必须予以解决。

产生开裂的原因大致有:

(1)产品工艺性不好,如R角过小、型面变化剧烈、产品深度较深以及材质成形性能差等。

(2)工艺补充、压边圈的设计不合理。

(3)拉延筋设计不合理,不能很好的控制材料流动。

(4)压边力过大。

(5)模具型面表面粗糙度达不到要求,摩擦阻力大。

(6)模具加工精度差,凸凹模间隙小,板料流动性差。

目前,主要通过改善产品工艺性、设计合理的坯料形状、增加刺破刀、加大R角、合理设计工艺补充及压料面、调整拉延筋阻力及压边力和模面镜面处理等方式来解决拉延开裂问题。

2.起皱

起皱是拉延工序中另一个常见的缺陷,也是很难解决的板件缺陷。

板件发生起皱时,会影响到模具的寿命以及板件的焊接,板件发生叠料时还会使模具不能压合到底,从而成形不出设计的产品形状,同时,由于叠料部位不能进行防锈处理,容易导致板件生锈而影响到板件的使用寿命,给整车安全造成隐患。

目前主要从产品设计及工艺设计上来解决起皱问题,归纳起来有以下几点:

(1)产品设计时尽量避免型面高低落差大、型面截面大小变化剧烈,在不影响板件装配的情况下,在有可能起皱的部位加吸皱包。

(2)工艺上可以考虑增加整形工序。

(3)分模线调整。

随着分模线的调整,往往会伴随着开裂缺陷的产生,目前主要通过使用CAE软件来分析确定合理的分模线位置。

(4)在工艺补充面上增加吸料筋、工艺台阶等,将多余的料消化掉。

(5)合理设计拉延筋,以确保各个方向进料均匀为目标。

(6)当开裂与起皱同时存在,且起皱不被允许时,一般先解决起皱再解决开裂。

AutoForm模拟分析算法

AutoForm模拟分析算法主要有两种:隐式算法和一步成形法。

1.隐式算法

静态隐式算法是解决金属成形问题的一种方法。

在静态隐式算法中,在每一增量步内都需要对静态平衡方程迭代求解。

理论上在这个算法中的增量步可以很大,但是实际运算中要受到接触以及摩擦等条件的限制。

随着单元数目的增加,计算时间几乎呈几何级数增加。

由于需要矩阵求逆以及精确积分,对内存要求很高。

隐式算法的不利方面还有收敛问题不容易得到解决以及当开始起皱失稳时,在分叉点处刚度矩阵出现奇异等。

其中静态隐式算法多配合动态显式算法用于求解成形后的回弹分析。

2.一步成形法

一步法有限元方程利用虚功原理导出,其基本思想是采用反向模拟。

将模拟计算按照与实际成形相反的顺序,从所期望的成形后的工件形状通过计算得出与此相对应的毛坯形状和有关工艺参数。

板材成形过程的变形决定其有利于进行方向模拟。

在冲压成形过程中,成形后的工件为一空间曲面,而板料毛坯为一平板。

以板平面为X-Y坐标平面,整个成形过程中各质点的Z向位移是确定的。

采用有限元计算求解时,节点未知量仅为X和Y方向的位移。

板料成形的方向模拟多采用近似方法,假设变形过程为简单加载过程,用塑性变形的理论进行模拟分析。

在分析的过程中以利用工件形状进行计算,用简化的方法避免了非常麻烦的接触处理。

一步法方向模拟要求输入的数据少,因此可以在概念及初期设计阶段就投入使用,可以预测毛坯形状,整个计算可以很快地求解出结果,因此可以反复调整参数进行计算模拟,对毛坯形状、压边力和拉延筋等进行优化。

3.AutoForm分析流程

分析一个CAD模型的一般步骤是:导入CAD模型(软件自动进行网格划分)、网格检查及空洞填充、确定基准模具、料厚及冲压方式、工具设定、坯料尺寸确定及网格自动划分、材料选择、拉延筋布置、工艺参数设置和分析计算等。

轿车翼子板模拟流程分析

1.导入CAD模型

由于AutoForm曲面处理功能的局限性,对一些曲面问题很难解决,所以有必要在三维CAD软件NX里对工艺数模进行检查,避免出现面交叉、面重叠等曲面问题,同时须提取B曲面,保证工艺数模在导入)。

1时不出现面丢失、面交叉等缺陷(见图AutoForm

模型导入CAD图1

.网格检查及空洞填充2对于平可以通过显示网格边界的方式检查网格质量,AutoForm会自动进行网格划分,工艺数模导入之后,值来解决问题,可以通过改变参数max size坦的空洞可以通过自动填充来解决,如果对填充的效果不满意,NX软件中对数模空洞进行填充。

对于边界复杂的空洞,AutoForm填充不能得到理想结果时,需要在3.确定分析类型、模具基准、料厚及冲压方式增量法能得到更incremental)AutoForm提供了增量法与一步法两种求解方式,对于成形性分析选用1(加精确的结果。

)根据客户要求,该件生产时所在冲压线首台设备为双动机床,所以本文选择双动拉延方式。

(2 。

)根据客户要求,设定料厚为0.8mm(3 4)根据产品数模给定的料厚基准,选择凹模为几何偏置基准。

(4.工具设定对于拉延分析而言,需设定凹模、凸模和压边圈三个工具,其中凹模处于坯料的下面,凸模、压边圈处于轴的负方向为冲压方向,工具的工Z坯料的上部,各工具的工作方向均为工具指向坯料的方向,软件默认轴负方Z作方向与冲压方向相同时为正值,相反时为负值,如凹模工作方向为凹模指向坯料的方向,即为向,因此凹模工作方向为正值。

凸模与压边圈由凹模网格偏置得到,工作方向为负值。

5.坯料尺寸、材质确定及网格自动划分格式种不同的方式来设定坯料的大小:通过画线的方式来得到坯料线轮廓;输入5IGS提供了AutoForm的坯料文件;通过中心坐标、长和宽的方式输入坯料尺寸;通过复制现有模型中的线来作为坯料线;通过)。

2对模型中的线进行拓展而得到的线作为坯料线(见图

2 坯料尺寸确定图的方式导入到模型中,材料为特深冲用热镀锌钢软件设计的,通过IGS本次分析所采用的坯料线是由NX,220MPa,该材料耐腐蚀能力强、有良好的力学性能、加工性和焊接性,屈服强度为140~板DC54D+Z 36%。

r 值不小于1.6,断后延长率不小于,,抗拉强度为270~350MPan值不小于0.18提供了较为完善的材料库,包括中国、日本、欧洲以及美国等常用钢板材料,用户可以新建或者AutoForm 参数来设置板料的轧制方向。

修改现有材料库参数,并且可以通过设置roll angle .拉延筋布置6中不需要建立实际的拉延筋需要设置各种形状的拉延筋。

AutoForm在冲压成形中,为了限制板料的流动,)。

有限元模型,而是采用一些曲线来模拟拉延筋行为,当板料流过时,施加拉延筋阻力(见图3

等效拉延筋3 图

采用这种等效拉延筋后,在分析时可以很方便的调整拉延筋阻力,节省分析时间,分析成功之后再根据相应的拉延筋阻力系数来设计真实拉延筋几何形状。

7.工艺参数设置

这一步主要是对摩擦系数、压边力以及冲压速度等工艺参数进行设置,因为拉延分析为典型的工艺分析,AutoForm有专门针对拉延分析的模版,所以只需要修改一些工艺参数即可,在输出结果的界面选择默认输出结果即可,由于采用虚拟拉延筋分析,默认的板料网格大小以及时间步长大小都可以满足正常分析的需要。

8.分析计算

以上步骤完成以后,可以用动画的形式检查一下工具的运动情况,如果没有问题就可以提交计算,计算的结果文件都保存在*.sim文件中,在计算的过程中随时可以查看计算结果。

9.CAE结果判断

计算完成之后,就可以用后处理打开结果文件,对计算结果进行分析、判定。

(1)料厚减薄评价。

判断准则:单向拉伸区域,减薄超过极限料厚一律视为破裂;单向拉伸区域和双向拉伸区域,减

薄超过30%一律视为破裂;双向拉伸区域,减薄在极限料厚和30%之间,查看FLD指示。

对于外覆盖件,需同时评价最大变薄及最小变薄,将料厚减薄云图的刻度设置为-0.3~0.02,用不同颜色来显示,最大减薄为-0.283,产品部分的最小变薄率大于0.02。

本文所例产品料厚减薄情况如图4所示。

料厚减薄图4

所示,可以看出双向拉伸区域有黄色,说明有开裂的趋势,但离52()成形极限图。

成形极限图刻度如图极限曲线还有一定安全

量。

.

成形极限图5

)主应变和副应变评价。

通过主应变和副应变来评价拉延质量,在产品内基本都属于双向拉伸状态,拉(3 所示。

6、7延质量良好,副应变和主应变变化情况如图

副应变变化6 图

主应变变化图7

8)。

(4)滑移线评价。

外板件要求在可见区域内无滑移线,本分析显示滑移量很小,能满足要求(见图

图8 滑移线显示10.实际板件拉延情况AutoForm以及计算机技术的发展,CAE技术CAE的计算精度也越来越能反映出真实情况,本文利用随着对汽车翼子板进行拉延分析,分析结果显示拉延有开裂的趋势,无起皱、滑移线等缺陷,实际情况为拉延CAE一次成功,无缺陷,与实际情况符合较好。