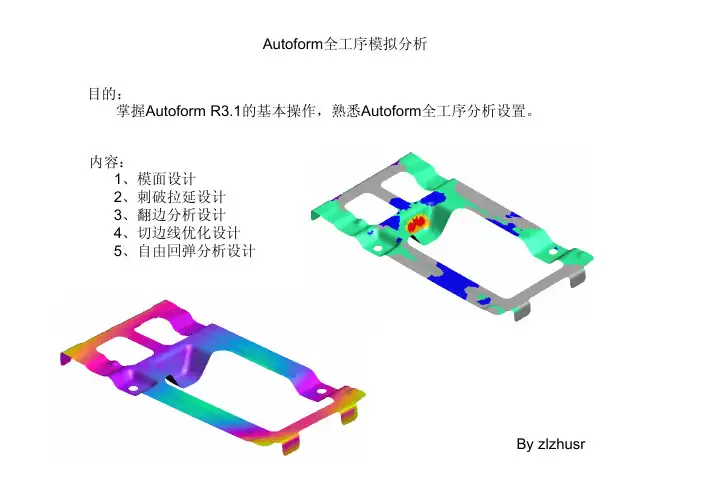

AutoForm连续模全工序工艺过程CAE分析

- 格式:pdf

- 大小:60.44 MB

- 文档页数:38

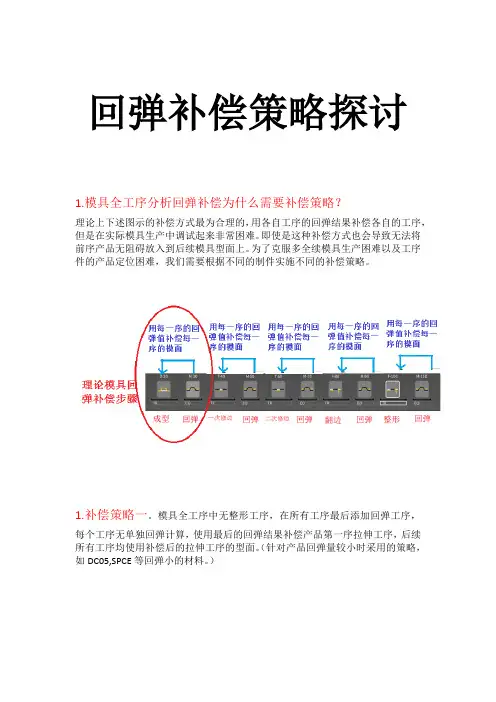

回弹补偿策略探讨1.模具全工序分析回弹补偿为什么需要补偿策略?理论上下述图示的补偿方式最为合理的,用各自工序的回弹结果补偿各自的工序,但是在实际模具生产中调试起来非常困难。

即使是这种补偿方式也会导致无法将前序产品无阻碍放入到后续模具型面上。

为了克服多全续模具生产困难以及工序件的产品定位困难,我们需要根据不同的制件实施不同的补偿策略。

1.补偿策略一。

模具全工序中无整形工序,在所有工序最后添加回弹工序,每个工序无单独回弹计算,使用最后的回弹结果补偿产品第一序拉伸工序,后续所有工序均使用补偿后的拉伸工序的型面。

(针对产品回弹量较小时采用的策略,如DC05,SPCE等回弹小的材料。

)autoform中实现回弹补偿的三种操作方式。

1.回弹补偿设置在模面工程中修改页面的最上方。

这种方式的优点是生成的模面质量高,产品回弹距离较大时,产品与重新生成的补充面以及压边圈能最大程度的还原原始位置关系。

缺点是回弹补偿功能的下方操作要重新生成,一些操作要重新指定点。

2.回弹补偿设置在模面工程中修改页面的最下方。

这种方式的优点是操作简单,无需重新生成修改页面的各项构建补充面操作,缺点是产品回弹距离较大时,产品与重新生成的补充面以及压边圈的还原原始位置关系方面稍差。

3.将模具的整个模面包括产品面,工艺补充,压边圈面全部进行回弹补偿操作。

这种方式前提是将整个模面以导入模具型面的方式,而不是导入产品,从而不激活模面工程。

新生成的回弹补偿工序会产生在产品修改界面中。

这种方式的优点是操作简单,无需重新生成模具型面的任何操作步骤,可生成后续模具相对于前序回弹的结果的反向补偿从而避免回弹后的产品无法放入后续工具体,缺点是产品回弹距离较大时,产品与重新生成的补充面以及压边圈的还原原始位置关系方面较差,此方式不适合在大的回弹时使用,或者可以使用第一种方式对模具进行补偿后,从而避免工具体的大的补偿量后再使用这种方式。

注意;使用此方式时,模具拔模角度处要选择固定角度,压边圈处选择固定不变。

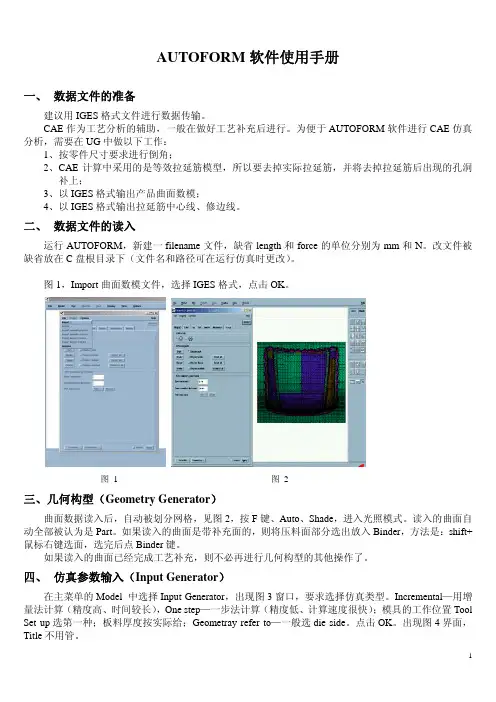

AUTOFORM软件使用手册一、 数据文件的准备建议用IGES格式文件进行数据传输。

CAE作为工艺分析的辅助,一般在做好工艺补充后进行。

为便于AUTOFORM软件进行CAE仿真分析,需要在UG中做以下工作:1、按零件尺寸要求进行倒角;2、CAE计算中采用的是等效拉延筋模型,所以要去掉实际拉延筋,并将去掉拉延筋后出现的孔洞补上;3、以IGES格式输出产品曲面数模;4、以IGES格式输出拉延筋中心线、修边线。

二、 数据文件的读入运行AUTOFORM,新建一filename文件,缺省length和force的单位分别为mm和N。

改文件被缺省放在C盘根目录下(文件名和路径可在运行仿真时更改)。

图1,Import曲面数模文件,选择IGES格式,点击OK。

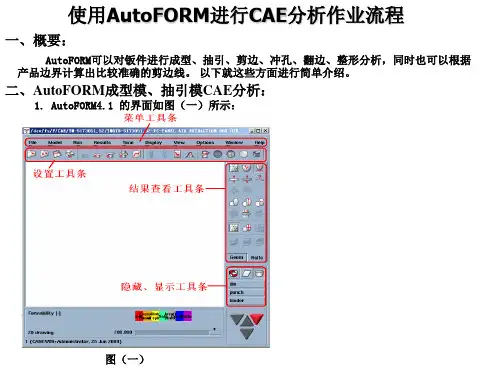

图1 图2三、几何构型(Geometry Generator)曲面数据读入后,自动被划分网格,见图2,按F键、Auto、Shade,进入光照模式。

读入的曲面自动全部被认为是Part。

如果读入的曲面是带补充面的,则将压料面部分选出放入Binder,方法是:shift+鼠标右键选面,选完后点Binder键。

如果读入的曲面已经完成工艺补充,则不必再进行几何构型的其他操作了。

四、 仿真参数输入(Input Generator)在主菜单的Model中选择Input Generator,出现图3窗口,要求选择仿真类型。

Incremental—用增量法计算(精度高、时间较长),One step—一步法计算(精度低、计算速度很快);模具的工作位置Tool Set up选第一种;板料厚度按实际给;Geometray refer to—一般选die side。

点击OK。

出现图4界面,Title不用管。

图 3 图 41、构造模具(Tools)die和punch采用缺省参数。

Binder的Columns选择Tool center。

2、输入坯料(Blank)图 5 图6如图5,坯料须输入轮廓线,可选Input,然后用鼠标右键画出。

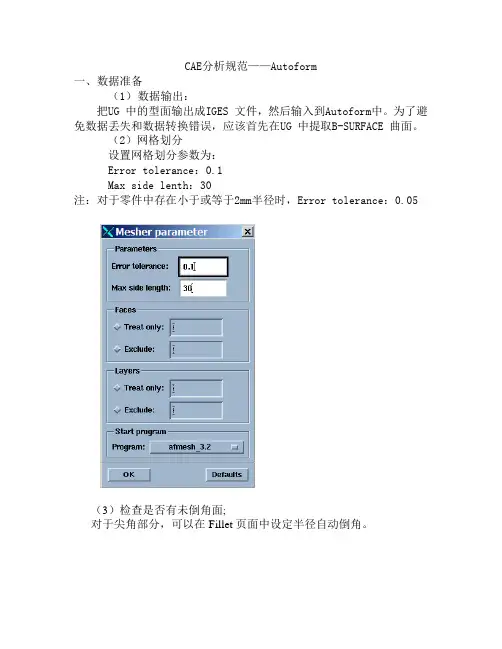

CAE分析规范——Autoform一、数据准备(1)数据输出:把UG 中的型面输出成IGES 文件,然后输入到Autoform中。

为了避免数据丢失和数据转换错误,应该首先在UG 中提取B-SURFACE 曲面。

(2)网格划分设置网格划分参数为:Error tolerance:0.1Max side lenth:30注:对于零件中存在小于或等于2mm半径时,Error tolerance:0.05(3)检查是否有未倒角面;对于尖角部分,可以在Fillet页面中设定半径自动倒角。

(4)删除多余的曲面;Shift+右键选择需要删除的面,点击Deleted(5)是否需要做对称面;根据中心设定对称面(6)隐藏需要翻边面;Shift+右键选择需要翻边的面,点击Flange(7)检查是否有负角(红色区域)一般可使用Min backdraft功能进行调整。

(8)添补内部孔洞Mod P>All holes>pick curse:__>OK>Apply在Define holes中设定孔的最大、最小尺寸。

二、工具设置(1)Model>Input generator>输入料厚,注意选择以凸模或凹模为基准(2)进入工具页面,设定binder>Columns: Tool center(3)设定行程单动设置:凸模位置为0,压边圈移动高度为:最大拉延深度+5~10(尽量取整), 凹模移动高度为:压边圈移动高度+100~300双动设置:凹模位置为0,压边圈移动高度为:高于板料水平位置即可,凸模移动高度为:高于板料水平位置即可。

三、板料设置(1)可直接导入坯料线或手动绘出;(2)注意板料排放位置;单动设置再压边圈上,双动设置在凹模上。

(3)对于需要剪裁的板料,可直接对板料进行编辑。

四、润滑条件钢材:constant=0.15铝材:constant=0.18对于钢材可以适当增加数值,但一般不超过0.2五、过程设置(1)重力计算:单动设置:凸模和压边圈静止不动,凹模不活跃双动设置:凹模静止不动,凸模和压边圈不活跃(2)压边计算单动设置:双动设置:注意运动时间应与行程一致(运动速度v=1)(3)成形设置压边力选Const Force,单位为 N六、控制参数板料厚度<=2mm,层数为5板料厚度>2mm,层数为72007-2-12。

基于Autoform的连续变截面板冲压CAE分析作者:暂无来源:《汽车与配件》 2015年第2期文/ 张文彦 (上海拖拉机内燃机有限公司工程技术中心)刘帅辰 (湖南大学汽车车身先进设计制造国家重点实验室)连续变截面板在实现汽车轻量化方面有其独特的优势,传统等厚板料的冲压成型CAE方法由于无法考虑板料厚度的连续变化,使得其在连续变截面板的CAE分析中精度大打折扣。

本文建立了连续变截面板件的CAE仿真模型,借鉴了等厚板料的CAE分析手段,通过设置料厚多段阶梯变化近似模拟连续变截面板料厚的连续变化,对连续变截面板纵梁进行了成形性分析与回弹分析,模拟结果与实际零件冲压结果符合较好。

随着汽车行业对节能、降耗的愈加重视,在实现汽车轻量化方面有其独特优势的变截面板应用更广,逐步打破了传统的汽车用板材一般是都单一材质、相同厚度的现状。

变截面板的最大特点是厚度、材质的非均匀性。

目前变截面板主要分为两大类:激光拼焊板和连续变截面辊轧板。

连续变截面辊轧板是利用近几年新兴的柔性轧制技术,通过计算机实时控制和调整轧辊的间距来获取沿轧制方向上按预先定的厚度连续变化的板材。

应用连续变截面辊轧板做车身覆盖件时,需要在车身设计阶段考虑到加工中钢板各个部位的实际受力和变形以及整车的承载情况,从而确定覆盖件的厚度变化范围。

例如可以在覆盖件受力较大或成形变形较大的部位增加板料厚度,既保证了车身整体刚度又实现了汽车轻量化的目的。

虽然连续变截面板有其独特的优势,但成型过程与模具设计方面的问题限制了其实际推广。

目前等厚板材冲压成型有限元分析与模具设计已经相当成熟,变截面薄板可以借鉴等厚板材的分析、设计、制造经验。

同时又需总结TRB材料自身的特点,建立新的设计准则。

对于连续变截面薄板的冲压仿真,由于厚度的连续变化造成板料变形模式,数学模型等都与等厚板不同,导致仿真的结果与偏差较大,使得零件调试难度增加,降低了企业生产效率。

因此建立适合变截面板料的冲压CAE方法对于其应用推广有重要作用。

Autoform介绍1. 概述:AutoForm工程有限公司包括瑞士研发与全球市场中心和德国工业应用与技术支持中心,其研发和应用的阶段主要有:1991年实现自适应精化(adaptive refinement)网格;1992年采用隐式算法(implicit code)并与1993年开发出板成形模拟分析的专用软件;1994年实现对C AD数据的自动网格划分;1995年开始工业应用;1996年实现对CAD数据的自动倒园(au tomatic filleting);1997年采用One-step(一步成形)代码实现工艺补充面(addendum)的自动设计;1998 年实现压料面(binder)的自动生成;2000年实现快速交互式模具设计。

它是专门针对汽车工业和金属成形工业中的板料成形而开发和优化的,用于优化工艺方案和进行复杂型面的模具设计,约90%的全球汽车制造商和100多家全球汽车模具制造商和冲压件供应商都使用它来进行产品开发、工艺规划和模具研发,其目标是解决“零件可制造性(part feasibi lity)、模具设计(die design)、可视化调试(virtual tryout)”。

它将来自世界范围内的许多汽车制造商和供应商的广泛的诀窍和经验融入其中,并采取用户需求驱动的开发策略,以保证提供最新的技术。

AutoForm的特点:1)它提供从产品的概念设计直至最后的模具设计的一个完整的解决方案,其主要模块有User- Interface(用户界面)、Automesher(自动网格划分)、Onestep(一步成形)、DieDesigner(模面设计)、Incremental(增量求解)、Trim(切边)、Hydro(液压成形),支持Windows和Unix操作系统。

2)特别适合于复杂的深拉延和拉伸成形模的设计,冲压工艺和模面设计的验证,成形参数的优化,材料与润滑剂消耗的最小化,新板料(如拼焊板、复合板)的评估和优化。