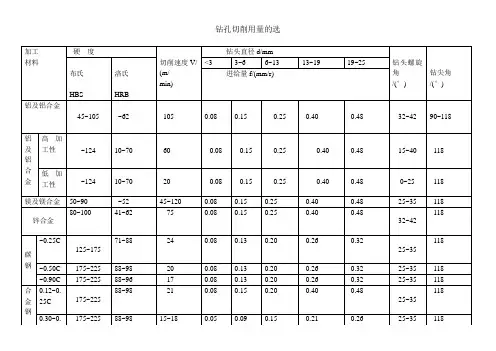

钻头切削参数

- 格式:xls

- 大小:1.55 MB

- 文档页数:12

钨钢钻头加工不锈钢参数

1. 钻头材料:钨钢(也称为硬质合金)是一种具有高硬度、高耐磨性和高热稳定性的合金材料,适合加工不锈钢材料。

2. 切削速度:根据不同的钨钢钻头和不锈钢材料的硬度和耐磨性,切削速度一般在100-150米/分钟之间。

过高的切削速度可能导致钻头磨损过快,过低的切削速度可能导致切削效率低下。

3. 进给速度:进给速度的选择应根据具体的加工情况来确定。

通常,进给速度在

0.1-0.2毫米/转之间,可以根据实际情况适当调整。

4. 冷却润滑:由于不锈钢的高硬度和良好的导热性,加工过程中会产生高温。

为了降低温度和减少磨损,需要使用冷却润滑剂对钨钢钻头进行冷却和润滑。

5. 钻头直径:根据需要加工的孔径大小选择合适的钻头直径,一般在1-20毫米之间。

6. 冲击频率:冲击频率一般根据不锈钢材料的硬度和脆性来确定。

对于硬度较高的不锈钢,适当降低冲击频率可以减少断刃和损伤。

需要注意的是,钨钢钻头加工不锈钢的参数会根据具体的不锈钢材料、刀具以及加工要求等因素而有所不同。

上述参数仅供参考,具体的参数选择应根据实际情况进行调整和优化。

【标题】0.8mm钻头加工中心切削参数1. 概述在现代工业生产中,加工中心广泛应用于各种金属材料的切削加工中。

而钻头是加工中心切削加工中的重要工具之一。

本文将重点探讨0.8mm钻头在加工中心中的切削参数设定,旨在帮助工程师和操作人员更好地掌握和应用切削参数,提高切削加工的效率和质量。

2. 切削参数的选择原则在选择和设定0.8mm钻头的切削参数时,需要考虑以下几个原则:2.1 切削速度(Vc):切削速度是指刀具在单位时间内实际切削的距离,通常用m/min或m/s来表示。

在选择切削速度时,需要根据加工材料的硬度、刀具材料和刀具直径等因素进行综合考虑,确保刀具在切削过程中既能保持良好的切削质量,又能提高切削效率。

2.2 进给速度(Fn):进给速度是指刀具在切削时沿加工轴线方向的移动速度,通常用mm/min或mm/s来表示。

进给速度的选择与切削速度有着密切的关系,需要根据刀具的结构、切削材料的性质以及所需的加工质量来进行合理的设定。

2.3 主轴转速(N):主轴转速是指主轴在单位时间内的转动次数,通常以r/min来表示。

主轴转速的选择直接影响到刀具的切削效果和加工质量,需要根据刀具的直径、切削材料的硬度和刀具的耐磨性等因素进行合理的设定。

3. 0.8mm钻头切削参数的设定基于以上切削参数选择原则,我们可以为0.8mm钻头在加工中心中的切削参数进行如下设定:3.1 切削速度(Vc):根据不同的加工材料硬度和刀具材料,0.8mm钻头的切削速度通常在10m/min至30m/min之间。

需要根据具体情况进行调整和优化。

3.2 进给速度(Fn):0.8mm钻头的进给速度通常在100mm/min至300mm/min之间,具体数值也需根据具体加工需求和刀具性能进行合理的选择。

3.3 主轴转速(N):0.8mm钻头的主轴转速通常在xxxr/min至xxxr/min之间,需要根据刀具和加工材料的情况进行合理的设定。

4. 切削参数的优化与调整在实际应用中,切削参数的设定并非一成不变的,需要根据加工材料、刀具磨损情况和加工效果进行定期检查与调整。

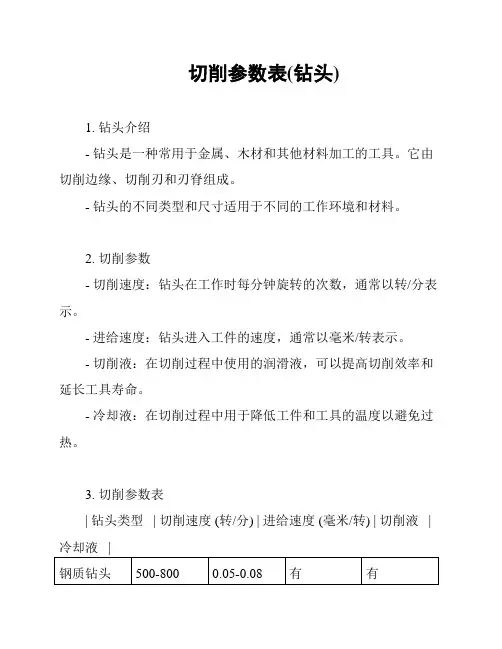

切削参数表(钻头)

1. 钻头介绍

- 钻头是一种常用于金属、木材和其他材料加工的工具。

它由切削边缘、切削刃和刃脊组成。

- 钻头的不同类型和尺寸适用于不同的工作环境和材料。

2. 切削参数

- 切削速度:钻头在工作时每分钟旋转的次数,通常以转/分表示。

- 进给速度:钻头进入工件的速度,通常以毫米/转表示。

- 切削液:在切削过程中使用的润滑液,可以提高切削效率和延长工具寿命。

- 冷却液:在切削过程中用于降低工件和工具的温度以避免过热。

3. 切削参数表

| 钻头类型 | 切削速度 (转/分) | 进给速度 (毫米/转) | 切削液 | 冷却液 |

注:以上参数仅供参考,具体切削参数应根据具体材料和工作

环境进行调整。

4. 注意事项

- 在使用钻头进行切削操作前,请戴上防护眼镜和手套。

- 在切削过程中,请确保工件和钻头固定牢靠,避免产生振动

或松动。

- 调整切削参数时,应首先进行试验和调整,确保安全和效率。

以上是切削参数表(钻头)的简要介绍和相关信息。

切削参数的

正确设置对于高效和安全的切削操作至关重要。

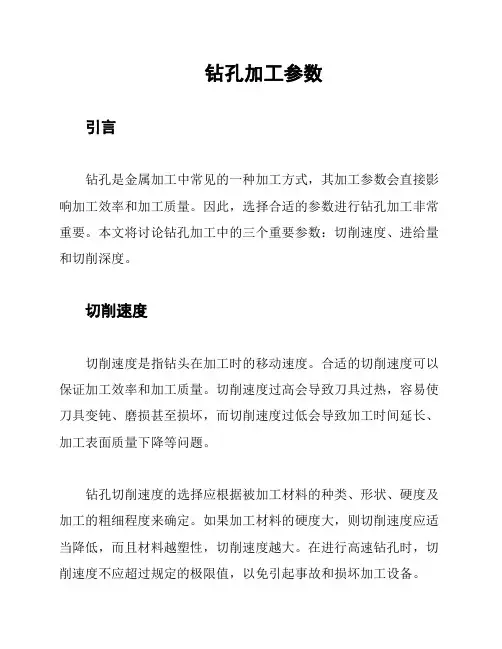

钻孔加工参数引言钻孔是金属加工中常见的一种加工方式,其加工参数会直接影响加工效率和加工质量。

因此,选择合适的参数进行钻孔加工非常重要。

本文将讨论钻孔加工中的三个重要参数:切削速度、进给量和切削深度。

切削速度切削速度是指钻头在加工时的移动速度。

合适的切削速度可以保证加工效率和加工质量。

切削速度过高会导致刀具过热,容易使刀具变钝、磨损甚至损坏,而切削速度过低会导致加工时间延长、加工表面质量下降等问题。

钻孔切削速度的选择应根据被加工材料的种类、形状、硬度及加工的粗细程度来确定。

如果加工材料的硬度大,则切削速度应适当降低,而且材料越塑性,切削速度越大。

在进行高速钻孔时,切削速度不应超过规定的极限值,以免引起事故和损坏加工设备。

进给量进给量是指钻头在钻孔过程中从表面向深处移动的距离。

进给量的大小与切削速度和切削深度密切相关。

合适的进给量可以保证加工效率和加工质量。

进给量过大易引起振动,损坏刀具,因此应根据材料认真选择。

在进行高速钻孔时,应采取相应的加工方法,如采用上升式进给或交错进给。

切削深度切削深度是指钻头在加工时加工材料的深度。

切削深度的大小与进给量和切削速度密切相关。

合适的切削深度能够保证加工效率和加工质量。

切削深度过大易引起工件变形、刨刀卡筒等缺陷,因此在进行加工时切削深度应逐渐加深,直至达到所需要的深度。

在进行钻孔加工中,应根据被加工材料的种类和粗细程度来选择切削深度。

结论三个参数如何选择取决于所需的加工效率和加工质量,因此在进行钻孔加工时需要认真选择合适的参数。

选择合适的加工参数可以提高加工效率,提高加工质量,保证加工设备的寿命。

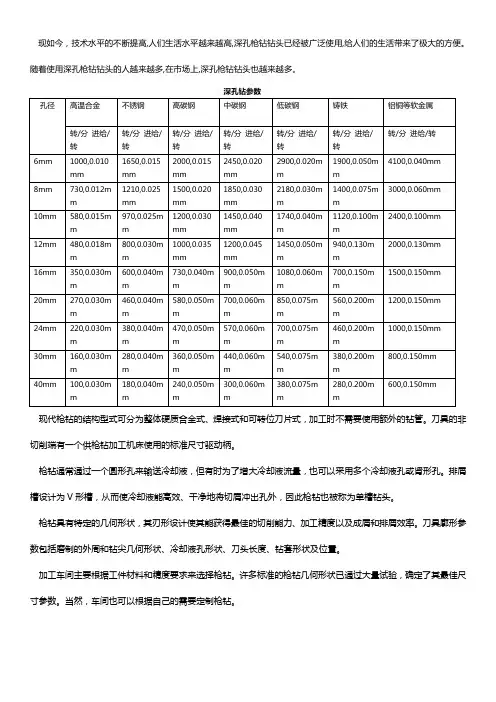

现如今,技术水平的不断提高,人们生活水平越来越高,深孔枪钻钻头已经被广泛使用,给人们的生活带来了极大的方便。

随着使用深孔枪钻钻头的人越来越多,在市场上,深孔枪钻钻头也越来越多。

现代枪钻的结构型式可分为整体硬质合金式、焊接式和可转位刀片式,加工时不需要使用额外的钻管。

刀具的非切削端有一个供枪钻加工机床使用的标准尺寸驱动柄。

枪钻通常通过一个圆形孔来输送冷却液,但有时为了增大冷却液流量,也可以采用多个冷却液孔或肾形孔。

排屑槽设计为V形槽,从而使冷却液能高效、干净地将切屑冲出孔外,因此枪钻也被称为单槽钻头。

枪钻具有特定的几何形状,其刃形设计使其能获得最佳的切削能力、加工精度以及成屑和排屑效率。

刀具廓形参数包括磨制的外周和钻尖几何形状、冷却液孔形状、刀头长度、钻套形状及位置。

加工车间主要根据工件材料和精度要求来选择枪钻。

许多标准的枪钻几何形状已通过大量试验,确定了其最佳尺寸参数。

当然,车间也可以根据自己的需要定制枪钻。

当所需孔的直径小于50-75mm,深径比(D/d)超过20:1时,最适合采用枪钻加工。

枪钻在深径比高达400:1的情况下仍能保持很高的加工精度。

该工艺可采用3种加工方式:①刀具旋转,工件固定;②工件旋转,刀具固定;③刀具与工件相互反转。

后一种方式特别适合精度要求较高的深孔加工,可以达到0.08mm/m的直线度和Ra0.2μm的表面粗糙度。

对于直径较大的孔,可以先用其他深孔钻削刀具进行钻孔,然后通过二次加工(如铰孔)进一步提高孔的圆度、直线度和表面光洁度。

性能优势与其他钻削加工方法相比,枪钻具有一些性能优势,能够降低生产成本和缩短加工时间。

如前所述,枪钻能通过一次进刀加工出精密深孔。

枪钻的钻套对孔壁具有挤光作用,也有助于提高孔壁表面光洁度,因此往往可以省略二次精加工。

当对深孔的圆度或直线度公差要求严格,或工件材料硬度较高时,枪钻加工也是首选的加工方式,因为枪钻能够达麻花钻难以企及的加工精度。

此外,枪钻的刀头磨损后可以重磨修复,从而可以大大延长刀具的使用寿命。

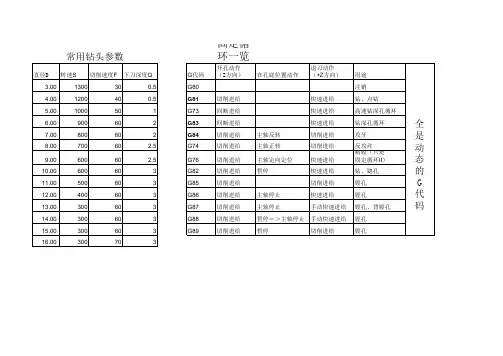

各类数控刀具转速进给切削量吃刀量参数数控刀具在加工过程中,转速、进给、切削量以及吃刀量是非常重要的参数。

这些参数的选择直接影响到加工效率和加工质量。

以下是各类数控刀具转速、进给、切削量和吃刀量的相关参数介绍。

1.钻头的转速、进给和切削量:钻头是一种主要用于钻孔加工的刀具。

在使用钻头进行加工时,转速、进给和切削量是必不可缺的参数。

转速:钻头的转速直接影响到加工的效率和刀具的使用寿命。

转速一般根据材料的硬度和直径大小来选择。

对于较硬的材料和大直径的钻孔,需要选择较低的转速以提高刀具的寿命。

进给:进给是指钻头在加工过程中前进的速度。

进给过大会导致切屑过大,反之则会导致切屑过细。

进给的选择需要根据具体材料来确定。

切削量:切削量是指钻头在一次进刀中切削的材料的厚度。

切削量的选择需要根据材料的硬度、强度和钻头的直径来确定。

过大的切削量容易导致刀具断裂,过小的切削量则会降低加工效率。

吃刀量:吃刀量是指钻头在加工过程中的进给量。

合适的吃刀量可以提高切削效率,但过大的吃刀量容易导致刀具断裂。

吃刀量的选择需要根据具体材料和钻头的直径来确定。

2.铣刀的转速、进给和切削量:铣刀是一种主要用于铣削加工的刀具。

在使用铣刀进行加工时,转速、进给和切削量同样是非常重要的参数。

转速:铣刀的转速需要根据具体材料和刀具的类型来确定。

对于硬度较高的材料,需要选择较低的转速以减少刀具磨损和提高加工质量。

进给:铣刀的进给速度直接影响到加工效率。

进给过大会导致切削力过大,进而影响加工表面质量。

进给过小则会降低加工效率。

进给的选择需要根据具体材料和刀具的直径和齿数来确定。

切削量:铣刀的切削量是指在一次进刀中切削的材料的厚度。

切削量的选择需要根据材料的硬度、强度和铣刀的直径和齿数来确定。

合适的切削量可以提高加工效率,但过大的切削量会导致刀具过载。

吃刀量:吃刀量是指铣刀在进给过程中每次移动的距离。

合适的吃刀量可以提高加工效率,但过大的吃刀量会导致切削力过大,刀具容易损坏。

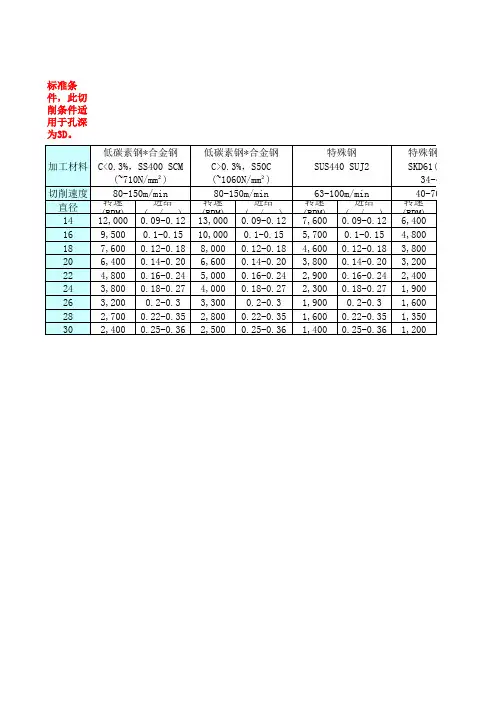

常用CNC机床钻孔攻丝切削参数1. 切削速度(Cutting Speed)切削速度指的是工件表面上一点在单位时间内被切除的长度。

对于钻孔操作来说,切削速度可以用来控制钻头进给速度,通常以每分钟一些距离(mm/min)或每转一些距离(mm/rev)表示。

切削速度的选择应根据工件材料和刀具的硬度来确定。

2. 进给量(Feed Rate)进给量指的是工件和刀具之间相对运动过程中,刀具在单位时间内沿工件轴向移动的距离。

对于钻孔操作来说,进给量决定了钻孔的深度和速度,通常以每分钟一些距离(mm/min)表示。

进给量的选择应根据工件材料、刀具类型和加工要求来确定。

3. 主轴转速(Spindle Speed)主轴转速指的是主轴每分钟旋转的圈数,通常以转/分钟(rpm)表示。

主轴转速的选择应根据刀具直径、材料硬度和加工要求等因素来确定。

较小的刀具直径可选择较高的主轴转速,而大直径刀具则需要较低的转速。

4. 切削深度(Depth of Cut)切削深度指的是刀具进入工件的深度。

对于钻孔操作来说,切削深度由工件材料和创allenge参数所限制。

在进行钻孔操作时,应确保切削深度不超过钻头长度的80%,以避免过度切削,造成负载过大和刀具损坏。

5. 降刀速度(Plunge Rate)降刀速度指的是刀具从工件表面向下进入工件的速度。

对于钻孔操作来说,降刀速度通常选择较低的数值,以避免切削过快而导致刀具容易折断。

6. 切削液(Cutting Fluid)切削液是进行钻孔、攻丝和切削等操作时必不可少的润滑剂。

切削液的使用可以减少摩擦、冷却刀具、切削表面以及清洁切屑等功能,从而提高加工质量和刀具寿命。

除了上述参数,还有一些与具体机床和刀具相关的参数也需要考虑,例如进给速度、切削角度、切削力等。

在选择这些参数时,需要根据具体的工件和加工要求来进行调整,以保证加工质量和生产效率。

总结起来,CNC机床钻孔、攻丝和切削参数的选择应考虑工件材料、刀具类型、加工要求等因素,并结合实际应用进行合理调整。

1mm钻头加工中心切削参数

对于1mm的钻头在加工中心上的切削参数,主要涉及主轴转速、进给速度和切削深度等。

1. 主轴转速:通常,1mm的钻头在加工中心上的转速建议为1800转左右。

这取决于所使用的刀具和加工材料,因为不同的刀具和材料有不同的最高切削速度。

例如,高速钢刀具的最高切削速度为50m/min,而超硬工具的最

高切削速度为150m/min。

此外,还有主轴转速的计算公式:主轴转速

=1000Vc/πD,其中Vc是切削速度,D是刀具直径。

2. 进给速度:进给速度是指钻头在钻孔过程中沿钻孔轴向运动的速度。

对于1mm的钻头,进给速度一般建议控制在\~/r之间,具体数值取决于加工材料的硬度和机床的进给装置。

3. 切削深度:对于深孔加工,需要选择合适的切削深度。

根据所使用的刀具和加工材料的硬度,切削深度会有所不同。

一般来说,1mm的钻头在加工

深度为1mm的孔时,切削深度不应超过5微米。

请注意,以上参数只是建议值,实际应用中还需要根据具体情况进行调整。

同时,为了保证安全,操作加工中心时一定要遵守安全操作规程。