硅铁矿热炉内交流电弧稳定性理论分析

- 格式:pdf

- 大小:333.78 KB

- 文档页数:6

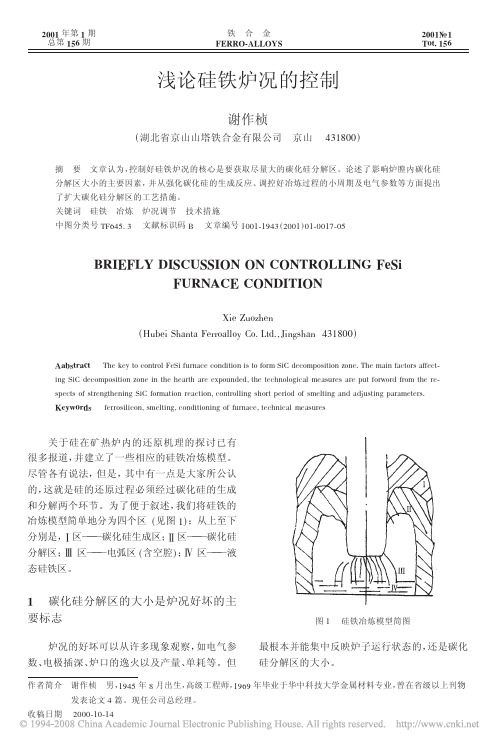

电炉(矿热炉)冶炼生产中炉内电能分配关系与影响因素及解决方法电炉(矿热炉)冶炼生产中炉内电能分配关系与影响因素及解决方法矿热炉的冶炼它涉及电学、热学、物化学三者,只有这三者能够有机统一结合才能优化冶炼生产指标,而电学在冶炼中的它提供冶炼还原主要热能,所以对它的研究至关重要。

以下主要从电炉炉膛内部导电方式、电炉回路分析、操作电阻的影响因素、电炉电抗和谐波对冶炼工况的影响几个方面分析。

一、炉膛内部的导电方式有渣埋弧电炉内部同时存在电弧导电和电阻导电可以认为, 通过炉料、金属和熔渣以及炉衬的电流是由无数个串联和并联的电路构成的。

碳质还原剂是炉料的主要导电成分。

由于炉料之间存在接触电阻,增大还原剂的粒度会减少还原剂与矿石颗粒之间的间隙,从而减少炉料电阻,增加料层电流分布的比例。

通过熔池,炉渣和金属的电流焦耳热是维持合金和炉渣过热的热源。

炉料的导电性随温度和炉料的熔化性变化很大。

提高温度会使炉料比电阻显著减少,使导电性增加。

炉温升高时炉料膨胀增加了炉料的之间的接触压力和接触面积,也导致接触电阻减少。

炉料中电阻导电和电弧导电交叉在一起。

炉料颗粒之间出现电弧的电压为炉料电弧临界电压,炉料电弧临界电压与炉料性质和温度有关。

料层下部则主要是电阻导电。

不同电炉电弧导电和电阻导电的比例不一样。

同一座电炉炉况变化时,电弧导电比例也经常发生变化。

电极端部的电弧性质差别很大。

稳定的电弧导电截面相当大,波形畸变小。

它表明冶炼区熔池形状良好,温度分布合理。

这种电弧导电可以看成是电阻模式。

不稳定的电弧电压波形畸变很大,降低了输入炉膛的功率。

二、电炉内部电路回路分析矿热炉炉内电流分布状况对炉内热分布、熔池结构和炉内各部位进行的化学反应影响很大。

炉内电流分布可以用以下回路来描述:(1)电流通过电极端部、电弧和熔池构成的星形回路;(2)电流通过电极侧面、流经炉料与另外两支电极构成的角形回路;(3)电流通过电极侧面流经炉料与碳砖构成的星形回路。

矿热炉介绍及分析一、矿热炉简介矿热炉又称电弧电炉或电阻电炉,亦称还原电炉或矿热电炉,电极一端埋入料层,在料层内形成电弧并利用料层自身的电阻发热加热物料;常用于冶炼铁合金(见铁合金电炉),熔炼冰镍、冰铜(见镍、铜),以及生产电石(碳化钙)等。

它主要用于还原冶炼矿石,碳质还原剂及溶剂等原料。

主要生产硅铁,锰铁,铬铁、钨铁、硅锰合金等铁合金,是冶金工业中重要工业原料及电石等化工原料。

其工作特点是采用碳质或镁质耐火材料作炉衬,使用自培石墨电极。

电极插入炉料进行埋弧操作,利用电弧的能量及电流通过炉料的因炉料的电阻而产生能量来熔炼金属,陆续续加料,间歇式出铁渣,连续作业的一种工业电炉。

同时电石炉、黄磷炉等由于使用状况和工作状态相同,也可以归结在矿热炉内,但是由于黄磷炉的纯阻性负载情况,因此也有将黄磷炉归结到电阻炉的说法。

根据矿热炉的结构特点以及工作特点,短网的损耗占据了系统自身损耗的70%以上,而短网是一个大电流工作的系统,最大电流可以达到上万安培,因此短网的性能在很大程度上决定了矿热炉的性能,由于短网的感抗占整个系统的70%以上,不论是高烟罩开放式炉、矮烟罩半密闭式炉还是全密闭式炉的短网系统的感抗均较大,基于这个原因,矿热炉的自然功率因数很难达到0.85 以上,绝大多数的炉子的自然功率因数都在0.6~0.8 之间,较低的功率因数不仅使变压器的效率下降,消耗大量的无用功,浪费大量电能,且被电力部分加收额外的电力罚款,同时由于电极的人工控制以及堆料的工艺,导致三相间的电力不平衡加大,最高不平衡度可以达到20%以上,这导致冶炼效率的低下,电费增高。

因此提高短网的功率因数,降低电网不平衡就成了降低能耗,提高冶炼效率的有效手段。

如果采取适当的手段,提高短网功率因数,改善电极不平衡度,将可以达到:A、降低生产电耗3%?6%; B、提高产品产量5%?15%的效果,给企业带来良好的经济效益。

为了解决矿热炉自然功率因数低的问题,减少电网的损耗,提高供电质量,使功率因数达到0.9 以上;并且提高矿热炉的进线电压,使电炉的冶炼功率增大,目前国内外均采用大容量矿热炉加装无功补偿装置的方法,以提高矿热炉的功率因数,而投入的费用可以在创造的综合效益中短期内收回。

硅铁炉工作总结

硅铁炉是冶炼硅铁合金的重要设备,它在现代工业生产中扮演着重要的角色。

在硅铁炉的工作过程中,我们需要做好各项工作,确保设备的正常运转和合金的质量。

下面就来总结一下硅铁炉的工作要点和注意事项。

首先,硅铁炉的操作人员需要熟悉设备的结构和工作原理,掌握设备的操作规程和安全操作规范。

在操作硅铁炉时,要注意设备的运行状态,及时发现并处理设备运行中的异常情况,确保设备的安全稳定运行。

其次,硅铁炉在工作过程中需要严格控制炉内的温度和气氛,以保证合金的质量。

操作人员需要根据生产工艺要求,精确控制炉内的温度和气氛,确保合金的成分和性能达到要求。

另外,硅铁炉的维护保养工作也是非常重要的。

定期对设备进行检查和维护,及时发现并处理设备的故障和损坏,保证设备的正常运转和寿命。

总的来说,硅铁炉的工作需要操作人员具备丰富的实际操作经验和专业知识,严格按照操作规程和生产工艺要求进行操作,保证设备的安全稳定运行和合金的质量。

同时,要加强对设备的维护保养工作,延长设备的使用寿命,提高生产效率和经济效益。

通过以上总结,我们可以更好地了解硅铁炉的工作要点和注意事项,提高设备的运行效率和合金的质量,为现代工业生产做出更大的贡献。

矿热炉冶炼的节能思路“原料是基础,设备是条件,操作是关键,治理是保障”。

原料是基础:硅石;一个企业,要节约本钱,必需从入厂原料抓起。

如FeSi 冶炼生产需要的SiO2含Si量是不是大于或等于98%,若是小于98%,那么冶炼生产中的电耗就会依照每低于一个百分点增加135Kwh/T,sio2的密度和抗暴性、抗压强度(1000-1400Kg力/厘米2)。

一样简易的判定方式是手拿一块sio2石料,在水泥地上大约在1米以上高让其自由下落,以不碎裂为合格。

不是所有的sio2都能用来生产FeSi,因为他们的类型是不同的,乃至成份相同时,它们在加热进程和高温还原进程中的表现也不相同,这是因为sio2形成进程的不同,故其特性、杂质含量、结构、晶体等也不相同,从而表现也不一样。

一样AI2O3含量高于0.4%,Fe2O3>%,MgO>%的硅石属杂质较多的原料,在1575°C时,它的还原速度比低杂质的快,在1715°C时那么相反:在1757°C时,其结构急剧破坏,有效表面积迅速增加,从而有利于还原反映的进行,故还原速度专门大.当硅石变成液态以后,其挥发度和还原度都迅速增加,在这种情形下,硅石的成份起了重要作用,硅石含有大量的成渣杂质,炉渣形成后,还原速度下降.工业性实验说明,含有以上杂质超标的硅石冶炼时技术指标不行.硅石的粒度对还原速度有专门大阻碍.正常硅石的还原速度随粒度的增大而急速下降,而含杂质较大的硅石大体不变.这是由硅石的矿物组成和微观结构决定的,在确信炉料硅石的粒度时应当考虑这些问题.确信炉料中硅石的粒度时,必需考虑硅石的结构.国外某公司用不同粒度(50,50-100和100mm)的硅石冶炼75%硅铁时,其电耗别离为8550、8380和8960Kwh,这说明选择适合的硅石粒度是很重要的。

不是所有的硅石都能用来生产硅铁,因为它们的类型是不同的。

乃至成份相同时,它们在加热进程中和高温还原进程中的表现也不相同。

看懂矿热炉炉型原理,没有你做不成的耐火材料生意!果断收藏矿热炉主要用于还原冶炼矿石,碳质还原剂及溶剂等原料。

又称为电弧电炉或者电阻电炉。

主要生产硅铁,锰铁,铬铁、钨铁、硅锰合金等冶金工业中重要工业原料及电石等化工原料。

其工作特点是采用耐火材料作炉衬,使用自培电极。

电极插入炉料进行埋弧操作,利用电弧的能量及电流通过炉料的,因炉料的电阻而产生能量来熔炼金属,陆续加料,间歇式出铁渣,连续作业的一种工业电炉。

1.2 矿热炉的冶金原理矿热炉生产的基本任务就是把金属等有用元素从矿石或氧化物中提取出来。

矿热炉生产过程中的化学反应主要是氧化物的还原反应,同时也有元素的氧化反应。

矿热炉生产的基本原理是基于选择性氧化还原反应热力学,其本质是所需元素的氧化物与还原剂反应生成所需元素和还原剂中主要元素的氧化物。

1.3 矿热炉工艺矿热炉通过加料装置间断加料入炉,捣炉机维护料面,配备开堵眼机或电弧烧穿器等开口设备开铁口,液体合金流入铁水包等容器中,然后运输至模具处进行浇注,冷却后,产品入成品库。

铁渣则通过出渣口间歇式排出。

1.4 矿热炉分类和用途电耗值随原料成分,制成品成分,电炉容量等的不同而有很大差异。

这里是约值。

2 矿热炉主要零部件2.1 主体构造主要由炉体,炉盖、短网,水冷系统,排烟系统,除尘系统,余热处理系统,电极壳,电极压放及升降系统,上下料系统,把持器,烧穿器,液压系统,矿热炉变压器及各种电器设备等组成。

2.2 主要零部件及作用炉体电炉炉体由炉壳和耐火炉衬组成。

炉壳由炉底板、炉墙板、箍圈和筋板组成,炉壳采用圆形结构,炉壳侧板采用厚钢板,支座为架在混凝土上的槽钢。

电炉炉衬的内衬使用高铝质和镁土质、碳质耐火材料;出炉口附近使用一级镁砖及镁质料,结合碳质硅砖等耐火材料砌筑而成。

炉壳对炉壳的要求是:强度应能满足炉衬受热而产生的剧烈膨胀,适应炉衬热涨冷宿的要求而且力争节省材料和便于制造。

炉壳上面集成着出铁口。

炉盖密封炉的炉盖以水冷钢梁作为骨架砌以耐火砖及耐火材料,炉盖顶部的三个电极孔主要是让三相电极把持器贯通炉内,并用绝缘材料使电极把持器与炉盖绝缘。

硅铁矿热炉余热发电优化设计、运行分析及建议作者:苗建涛来源:《工业设计》2017年第04期摘要:矿热炉生产工艺中,会耗费大量的电能,而排放大量的废气余热,其热量约占系统总能耗量的40%左右,进一步充分利用这些中、低品位的余热是节能降耗、减少温室气体排放的关键。

关键词:矿热炉;余热发电;优化设计;分析;建议引言宁夏昌茂祥冶炼有限公司现有2台36MVA硅铁矿热炉,矿热炉投产时并未设置余热发电设施,北京动力源公司作为投资方,以EMC方式运作余热发电设施工程,委托我公司进行设计。

笔者作为本工程的项目经理及工艺专业负责人参与了本工程的设计工作。

本文介绍了宁夏工程余热回收设施的主要配置、主机设备、工艺流程等设计内容,并在一定基础上对工程进行了大量的优化及创新。

通过实际运行情况,对设计及运行中出现的问题进行了相应的分析和建议,为今后类似工程的设计提供了经验。

建议矿热炉企业建设时同时配建余热发电设施或者预留发电设施占地,优化余热发电设施的相关设计,使之发挥最大的效能,可产生良好的经济效益和社会效益,为企业的节能减排做出更大的贡献。

1绪论矿热炉生产工艺中,会耗费大量的电能,而排放大量的废气余热,其热量约占系统总能耗量的40%左右,进一步充分利用这些中、低品位的余热是节能降耗、减少温室气体排放的关键。

宁夏昌茂祥冶炼有限公司现有2台36MVA硅铁矿热炉,矿热炉投产时并未设置余热发电设施,北京动力源公司作为投资方,以EMC方式运作余热发电设施工程,委托我公司进行设计。

笔者作为本工程的项目经理及工艺专业负责人参与了本工程的设计工作。

本着回收最大化的目的,结合烟气流量、温度等实际参数,并在设计过程中进行了大量的优化及创新,最终使本工程成为了矿热炉行业余热发电方面一个极为成功的范例。

项目投产后,运行稳定,回收电能约10%,产生了大量的经济效益和社会效益,证明了在硅铁、锰铁、镍铁等矿热炉冶炼企业设置余热发电设施是可行的,也是必要的。

硅铁行业分析报告硅铁行业是指由硅和铁两种元素生产的合金,其主要用途是在冶金领域中作为还原剂,可以将氧化铁或者氧化锰等物质还原成相应的金属原料。

硅铁行业是我国的传统优势产业之一,随着我国经济的不断发展,硅铁行业也在逐步壮大,成为了我国重要的原材料产业之一。

一、定义硅铁是指硅和铁两种化合物的合金,其硅含量一般在70%以上,具有高熔点、耐热性好、热膨胀系数小等特点。

硅铁主要作为冶金领域中的还原剂,能将氧化铁或者氧化锰等物质还原成相应的金属原料。

二、分类特点根据硅铁合金内硅含量的不同,可将硅铁分为工业硅铁和冶金硅铁两类。

工业硅铁是指硅铁中硅含量低于55%的合金,主要用于生产有机硅、硅胶、水玻璃等硅化工产品。

而冶金硅铁是指硅铁中硅含量高于55%的合金,用于冶金行业中锰、铬等金属的还原。

三、产业链硅铁产业链主要包括矿产资源、原材料加工、生产加工、产品制造、销售服务等环节。

其中矿产资源主要来自于我国山西、新疆、贵州等地的矿山采集。

原材料加工主要包括原料的破碎、筛分等加工。

生产加工环节包括硅铁的高炉冶炼、电炉冶炼等过程。

产品制造环节主要包括分选、加工、包装等环节。

销售服务阶段主要包括市场营销、售后服务等。

四、发展历程20世纪50年代初,我国硅铁工业才开始建立,1964年硅铁工业迎来了高潮,然而在1970年代初,由于冶金口径的生产不足,国家依靠进口硅铁缓解压力。

1980年至1990年,硅铁行业在我国得到了快速发展,主要原因是国家对冶金行业的投资增加,加强了硅铁对冶金行业的支持力度,加之硅铁本身的市场需求也得到了逐步的增长。

2000年后,中国硅铁行业的发展进入了相对稳定的阶段,虽然经历了一些冷热交替的事件,但整体发展仍是平稳稳中有进。

五、行业政策文件我国关于硅铁行业的政策文件主要包括《中国冶金行业硅铁工业发展规划》、《石墨电极、铁合金和硅合金行业准入条件》等文件。

六、经济环境随着我国经济的不断发展以及冶金行业的不断扩张,硅铁行业的市场需求持续增长,市场前景广阔。

工业电炉的谐波情况矿热炉有硅、镍铁炉、黄磷炉、电石炉等,是以电阻埋弧方式加热、耗电量巨大的工业电炉。

矿热炉系统电抗的70%是由短网系统产生的,而短网是一个大电流工作的系统,电流可以达到上万安培,因此短网的性能决定了矿热炉的性能,正因为如此,矿热炉自然功率因数只有0.65-0.8左右,不但要被电力部门加收巨额无功罚款,也存在三相负荷不平衡,最高不平衡度可以达到20%以上,导致冶炼效率的低下,能耗增高。

因此提高短网的功率因数,降低电网不平衡就成了降低能耗、提高冶炼效率的有效手段。

如果采取适当的措施,提高短网功率因数,可以达到以下的效果:(1)降低电耗5~20%(2)提高产量5%~10%以上。

(3)取消无功罚款。

这给企业带来的经济效益是巨大的、长期的,并且节能降耗的收益可以在短期内抵消补偿装置的投资。

矿热炉主要以动态补偿为主,补偿装置有以下几种:一、安装高压静止型动态无功补偿装置(SVC)。

采用静止型动态无功功率补偿(SVC或MSVC)装置,不但能滤除谐波,同时稳定电压,并且能够改善三相电压不平衡,对改善电网电能质量有明显效果,但提高矿热炉的效率作用不大。

SVC装置的动态部分有TCR和MCR两种。

一次性投入较大。

二、短网补偿:在短网侧安装低压TSC型矿热电炉低压自动无功补偿装置。

用于矿热炉动态无功补偿装置直接接入矿热电炉低压短网侧,在矿冶电炉不同工况情况下,向其各相分别提供无功支持,从而提高短网功率因数,降低短网总电流,降低损耗,增加冶炼炉有效出力。

该装置可以减少电压波动和三相不平衡。

一次性投入较大,但性价比好。

三、高压滤波(FC):该装置受电压等级的限制,接于炉变压器的高压端或高压母线侧,在补偿无功的同时还具有滤除谐波的功能,不但能够满足无功补偿的需要,经过滤波,注入电网的谐波也能达到标准。

该装置安装无需长时间停产,适用已安装生产中的矿热炉的无功补偿,可杜绝因为PCC点功率因素低而被加收力率调整费,但对抑制电压波动和提高矿热炉效率作用不大。

引用矿热炉的基本原理、构造及部分参数引用ycmsol 的矿热炉的基本原理、构造及部分参数摘要:本文就矿热炉短网实施无功就地补偿的增产及降耗从理论上作出了阐述,指出了实施短网无功就地补偿应注意的相关技术问题,阐明了中国冶金设备总公司矿热炉短网无功就地补偿设备的特点。

关键词:矿热炉短网无功就地补偿一原理用途矿热炉又称电弧电炉或电阻电炉。

它主要用于还原冶炼矿石,碳质还原剂及溶剂等原料。

主要生产硅铁,锰铁,铬铁、钨铁、硅锰合金等铁合金,是冶金工业中重要工业原料及电石等化工原料。

其工作特点是采用碳质或镁质耐火材料作炉衬,使用自培电极。

电极插入炉料进行埋弧操作,利用电弧的能量及电流通过炉料的,因炉料的电阻而产生能量来熔炼金属,陆续加料,间歇式出铁渣,连续作用的一种工业电炉。

矿热炉主要类别、用途工业余热是指钢铁、石化、建材、有色金属的工业生产线中产生的大量余热。

而余热发电技术就是指利用企业的高品位热量进行回收,并集中转化为电力供企业自用的技术。

我国一直将利用余热发电作为节能降耗、实现循环发展的重要措施之一,给予了大力支持,目前我国的余热发电技术应用领域不断扩大,但在铁合金、电石里领域中,烟气余热以及其他余热综合回收发电技术仍比较欠缺。

日前,矿热炉余热回收利用发电技术方案研讨会在京召开,来自国家能源办、钢铁研究总院、国家发改委以及各行业协会的领导和专家共同讨论了由西安瑞驰能源工程技术有限公司开发,针对铁合金、电石等领域的余热发电技术。

铁合金、电石等领域的余热回收发电由于量大面广,一直不为大家重视,该技术填补了这一空缺,提高了余热回收率,降低了成本。

当前,节能减排已成为我国的基本国策,而铁合金行业又正是典型的高能耗行业,在这一行业里推广余热回收发电技术有利于降低企业能耗,提高能源利用效率。

不久前国家三部委发文取消了高耗能企业的优惠电价,对铁合金行业的电价优惠,自2007年10月20日起全部取消。

在用电成本增加的情况下,铁合金企业余热回收发电项目的投资回收期将进一步缩短,该项技术将会有更好的发展前景。