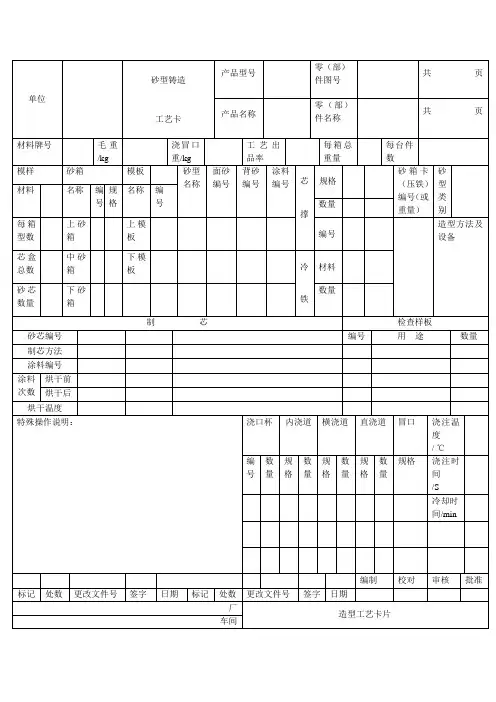

铸造工艺卡

- 格式:doc

- 大小:241.00 KB

- 文档页数:5

锻造工艺卡

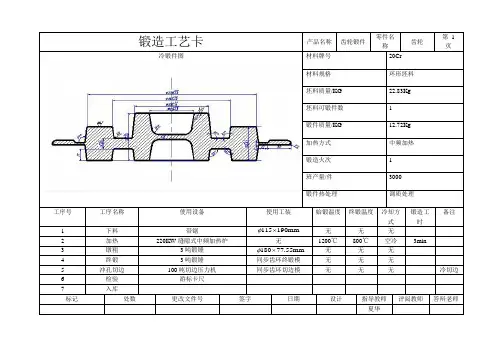

产品名称 齿轮锻件

零件名称

齿轮

第 1 页

冷锻件图

材料牌号 20Cr

材料规格

环形坯料 坯料质量/KG 22.83Kg 坯料可锻件数 1 锻件质量/KG 12.72Kg 加热方式 中频加热 锻造火次 1 班产量/件 3000 锻件热处理

调质处理 工序号 工序名称 使用设备 使用工装

始锻温度 终锻温度 冷却方式 锻造工时 备注 1 下料 带锯

mm 190115⨯φ

无 无 无 2 加热 220KW 缝隙式中频加热炉

无

1200℃ 800℃ 空冷 3min 3 镦粗 3吨锻锤 mm 55.77180⨯φ

无 无 无 4 终锻 3吨锻锤 同步齿环终锻模 无 无 无 5 冲孔切边 100吨切边压力机

同步齿环切边模

无 无 无 冷切边 6 检验 游标卡尺

7 入库

标记 处数 更改文件号

签字 日期 设计 指导教师

评阅教师

答辩老师

夏华。

装炉工艺卡

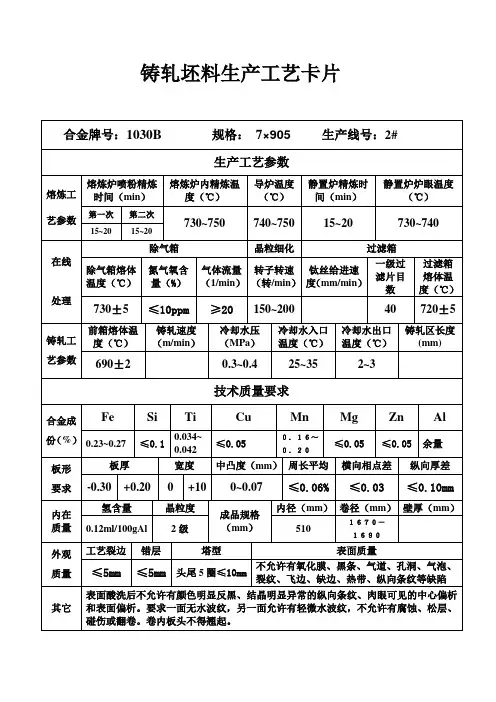

熔炼工艺卡

铸造工艺卡(关键工序)

取样锯切工艺卡

产品名称铝合金铝棒材料:铝棒文件编号:

工序名称取样锯切工序号:

工步工艺要求设备名称工、量具辅助工具

1、检查锯床、冷却水、锯片、是否正常;

2、按要求调整好定尺长度。

3、打开锯床开关和冷却水开关,开始锯切。

4、下锯速度适中平稳,不可下的太快以免损伤锯片。

5、每熔次锯切完后,并将棒头、铝屑清理干净彻底后,才能进行下熔次生产,

6、每根铸棒切完后,必须在端面打上牌号、炉号及炉次号以便于后期反馈和对产品的改进;

7、每炉次铸棒需切取低倍试样送检合格后交挤压车间,不合格作回炉处理;

8、锯切完毕后,锯切工如实填写锯棒生产卡片;1、低倍试片锯切规定:

(1)低倍试片在铸棒锯切主料时截

取,每次铸造随机选一根铸棒头尾各

取试片一个并标明头尾。

(2)低倍试片截取尺寸按下图,并打

钢印

(3)低倍试样厚度20—25mm,

2、锯切规定:

保证铸棒切斜度小于5 mm;

切头尾长度,头尾各切200+50mm

台式锯卷尺吊环

液压锯直尺吊绳

吊机角尺

冷却水泵

所用材料

名称型号规格数量

电

锯片

冷却水

注意事项:

1、每种合金料头、料尾及铝屑必须

严格分开,不能混料;

2、确保冷却水水压充足,不可无水

锯切。

编制审核批准实施日期。

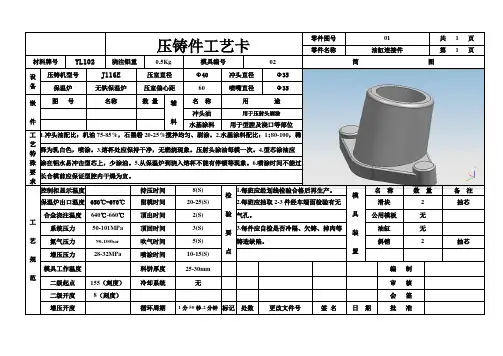

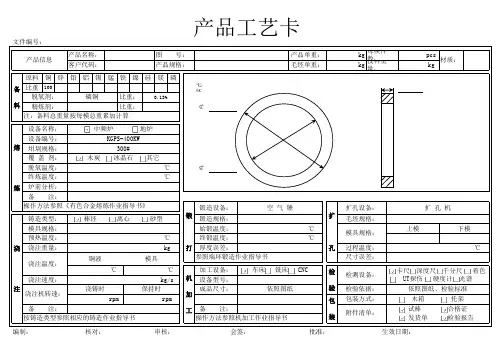

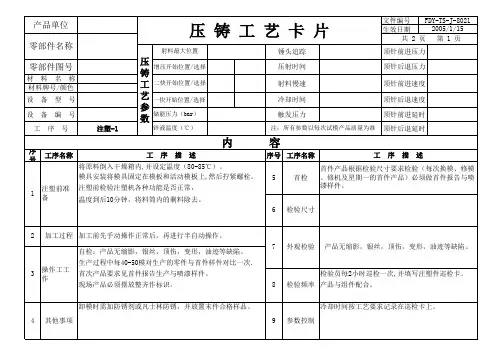

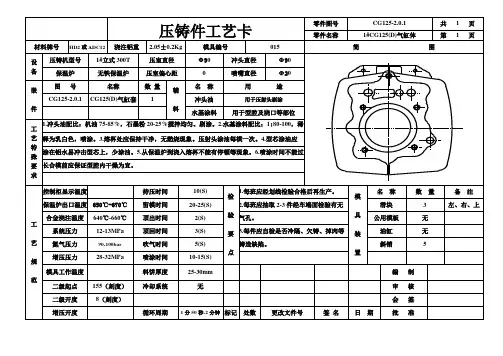

名 称距 离速 度阀开度处数XX机械有限公司编制/日期会签/日期审核/日期批准/日期客户代码操作车间设备编号产能(件/班)页 码产品名称产品图号工序编号材料牌号表单编号/版本工艺路线熔炼→压铸→锯料头→打砂→去毛刺→抛丸→喷塑→机加一序→机加二序→机加三序→机加四序→超声波清洗→检验、包装→入库→发运铸造图示压铸机压铸机型号力劲900T 材料牌号LM6压室直径∅100压射位置下档模具模具编号法兰尺寸Φ200X20液压抽芯有顶杆先复位有涂料冲头油牌号/脱模剂牌号花野935冲头油类型颗粒脱模剂配比1:100镶嵌件/工艺活块名称活块材质H13图号数量1料柄厚度(mm )25±5顶回延时(s )4铝液温度/C°670±20压射时间(s )6模具温度/C°220±20冷却时间(s )取件方式自动熔炼温度/C°800±20喷雾方式自动新、旧料配比7:3顶出延时(s)310压机工作流程图快压流量2圈顶出时间(s )3增压流量7圈吹气时间(s )6热模时间10-15min增压预热模数10pcs产品要点常规要求快压压力(bar )140喷雾时间(s )8增压压力(bar )130冷模预热模数20pcs 1.操作人员上岗前必须穿戴好劳保用品;2.日期章按照周期更换并符合当前年月;3.产品各项尺寸检验符合检验规定;4.熔炼参数在控制范围内;(熔炼工艺点检记录表)5.压铸参数在控制范围内;(压铸工艺点检记录表)6.确保设备状态稳定;(设备点检记录表);7.作业按工艺流程模块化运作;(流程图);8.作业场地整洁,干净,安全;(5S 要求);参数压射0位快压启动点增压启动点料头保压点冲头跟踪位置0mm 340mm 关键点编号12345———压铸工艺参数增压选择420mm 480mm 550mm 0.5m/s2.5m/s 3m/s 3m/s 0.5m/s1.外观:不允许有开裂或严重冷隔、拉模、缺料、变形等缺陷;2.气孔:按照ASTM-E505 5/8 3级执行;锯床剖切或X-ray 探伤;3.重量:毛坯重量3.16Kg±0.02Kg ,整模重量6.148Kg±0.02Kg4.拉模:检查孔内不允许严重拉模,注意喷雾位置;5.印痕:不允许有严重流痕或阶梯痕迹;6.合模:确保每次合模到位,每4小时全面清理1次模具分型面的杂物;7.产品整齐摆放在托盘上,层与层之间用隔板隔开;8.填写生产流程卡,标明生产信息;签名/日期异常处理管理流程更改标记更改内容样件试生产量产工艺参数异常停机报告压铸主管领班按要求执行压铸主管判定参数正确继续生产是否压铸工艺卡用木榔头把料柄(黄色标识)敲掉,内浇口残留要求凸出≥0.3mm ,凹进≤0.3mm,不允许缺料;敲完后注意查看是否严重变形,检查进料部位是否冲浇口严重。

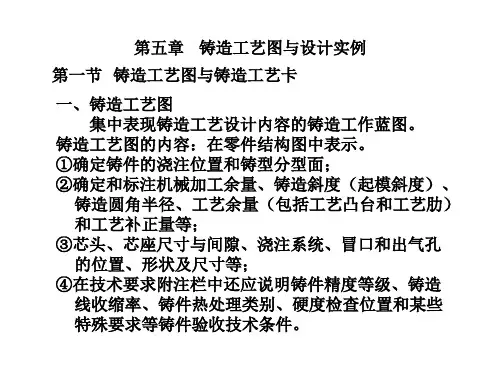

金属铸造工艺过程及工序卡片模板1. 引言金属铸造是一种常见的制造工艺,用于生产各种金属制品。

本文档提供了金属铸造工艺过程的概述,并提供了供参考的工序卡片模板。

2. 金属铸造工艺过程金属铸造工艺包括以下主要步骤:2.1 型腔制备在铸造之前需要制备一个具有所需形状的型腔。

型腔可以使用砂型、金属型、陶瓷型等材料制作。

2.2 熔炼金属将所需的金属材料加热至熔点,使其变为液态金属。

这通常通过高温熔炉或其他熔炼设备来完成。

2.3 浇注将熔化的金属倾倒到型腔中,以使之充满整个型腔。

浇注时需要注意控制温度和流动速度,以确保金属填充完整。

2.4 冷却待金属充分填充型腔后,待其冷却固化。

冷却时间可以根据具体金属的性质和制品要求来确定。

2.5 去除型腔冷却固化后,将型腔从金属制品上取下。

这可以通过剥离、敲击等方式来完成。

2.6 清理与加工从金属制品上清理和去除多余的物质,如铲除砂芯、修剪边缘等。

之后可以进行加工、研磨、涂漆等后续处理。

3. 工序卡片模板下面是一个金属铸造工序卡片的示例模板,可根据实际需求进行调整:3.1 工序编号:3.2 工序名称:3.3 工序描述:3.4 所需设备:3.5 所需材料:3.6 操作步骤:1.2.3.4. 结论本文档提供了金属铸造工艺过程的概述,并提供了一个可供参考的工序卡片模板。

根据实际需求,可以对工序卡片模板进行适当调整和扩展。

通过合理应用金属铸造工艺,可以生产出高质量的金属制品。

铸造工艺卡流程范文一、铸造工艺卡的介绍二、铸造工艺卡的内容1.铸造产品的名称、型号和图纸编号2.铸造产品的材质和化学成分要求3.铸造产品的工艺要求和技术规范4.铸造产品的尺寸和重量要求5.铸造产品的熔炼和浇注工艺6.铸造产品的砂型制备和砂制品处理工艺7.铸造产品的模具制备和废品处理工艺8.铸造产品的破碎、清理和修磨工艺9.铸造产品的检验和试样制备工艺10.铸造产品的铸炉号和铸件号码11.铸造产品的保存和运输要求12.铸造产品的贮存和使用寿命13.铸造产品的技术要求和技术指标三、铸造工艺卡的流程1.产品设计和工艺评审:根据图纸和客户要求,确定产品的设计和工艺评审方案。

并参照相关标准和规范进行审核和确认。

2.材料采购和检验:根据产品要求,购买合格的原材料,并对原材料进行检验,确保其质量合格。

3.工装制备和铸型制备:根据产品的设计要求,制作相应的工装,并进行铸型的制备。

4.熔炼和浇注过程:选取适当的熔炼设备和工艺参数,进行合金的熔炼,并根据铸造工艺要求进行浇注。

5.铸件的处理和清理:将浇注完成的铸件取出,进行必要的处理和清理,包括去除浇口、砂芯、氧化皮等工艺。

6.检验和试样制备:对铸件进行尺寸检验和化学成分检测,并制备相应的试样,进行材料性能测试。

7.加工和修磨:对铸件进行机械加工和表面修磨处理,以满足产品的技术要求。

8.检验和验收:对最终产品进行全面检验和验收,并确保满足客户和内部要求。

9.包装和贮存:对产品进行适当的包装,并按照要求进行贮存和保管。

10.记录和归档:对生产过程中的相关数据进行记录和归档,以备以后使用和参考。

四、铸造工艺卡的重要性综上所述,铸造工艺卡是铸造车间生产操作的重要文档,其内容包括产品要求、工艺要求、工艺流程等,通过记录和分析生产过程,可以保证产品质量和生产效率的提高。

因此,铸造工艺卡对于铸造工艺的控制和改进具有重要意义。