浅谈冷轧带钢辊型设计及其控制

- 格式:pdf

- 大小:298.52 KB

- 文档页数:8

冷轧带钢边鼓缺陷产生原因与控制措施全文共四篇示例,供读者参考第一篇示例:冷轧带钢是一种重要的金属材料,广泛应用于建筑、汽车、机械制造等领域。

在生产过程中,冷轧带钢常常会出现边鼓缺陷,影响产品质量。

本文将从冷轧带钢边鼓缺陷的产生原因和控制措施两方面进行探讨。

一、冷轧带钢边鼓缺陷产生原因:1. 轧辊质量不良:轧辊表面粗糙度大、硬度不足或不均匀,会导致轧件表面质量不良,进而引起边鼓缺陷的产生。

2. 轧辊边缘磨损严重:轧辊边缘磨损加剧,造成轧件边部挤压不平整,易产生边鼓缺陷。

3. 轧件冷却不均匀:冷却水量不足或水压不稳定会导致轧件温度分布不均匀,使得边部冷却速度不一致,进而引发边鼓缺陷。

4. 锯切不准确:如果在冷轧带钢的切割过程中,锯切位置不准确或锯切刀具损坏,容易导致边部挤压变形,产生边鼓缺陷。

5. 压下力控制不好:在轧制过程中,如果压下力控制不好,会造成轧辊与轧件之间的挤压不均匀,容易形成边鼓缺陷。

1. 提高轧辊质量:选用优质的轧辊材料,确保轧辊表面光滑、硬度均匀,减少轧辊对轧件表面的损伤。

2. 加强轧辊维护:定期检查轧辊边缘磨损情况,及时更换或修复磨损严重的轧辊,确保轧辊边缘的平整度。

3. 控制冷却工艺:合理设置冷却水量和水压,确保轧件冷却均匀,避免轧件边部出现温差过大的情况。

4. 加强锯切管理:对切割设备进行定期维护保养,确保切割精度和品质,避免因切割不准确导致的边鼓缺陷。

冷轧带钢边鼓缺陷的产生原因复杂多样,需要生产企业在生产过程中严格控制各项工艺参数,加强设备维护保养,提高操作技术水平,才能有效避免边鼓缺陷的产生,确保产品质量。

希望通过本文的介绍,能够对冷轧带钢生产企业提供一定的参考和帮助。

【以上内容仅供参考】。

第二篇示例:冷轧带钢是一种重要的金属材料,广泛应用于各种领域。

但是在生产过程中,冷轧带钢边鼓缺陷是经常出现的一种质量问题,给生产造成了一定的影响。

本文将从边鼓缺陷的产生原因和相应的控制措施进行探讨,希望对相关行业提供一些参考。

带钢冷连轧机组中的自动辊缝控制系统引言带钢冷连轧机是带钢生产线中的重要设备,用于将热轧带钢进行冷轧加工,以获得符合市场需求的产品。

自动辊缝控制系统是冷连轧机组的关键部件之一,其主要作用是保证冷连轧机在加工带钢时能够实现准确的辊缝尺寸控制,保证产品的质量和生产效率。

本文将介绍带钢冷连轧机组中的自动辊缝控制系统的工作原理、主要构成及其优势。

一、自动辊缝控制系统的工作原理1. 辊缝控制原理带钢冷连轧机组中的自动辊缝控制系统采用了先进的控制原理,主要包括两种控制方式:开环控制和闭环控制。

开环控制是指通过对冷连轧机的机械结构进行静态分析,确定辊缝尺寸与轧机驱动系统参数之间的关系,通过相应的控制系统来调整轧机的运行参数,以实现辊缝尺寸的控制。

而闭环控制则是在开环控制的基础上,通过传感器对辊缝进行实时监测和反馈,从而实现对辊缝尺寸的闭环控制,保证辊缝的稳定性和精度。

2. 控制器控制器是自动辊缝控制系统的核心部件,主要包括数据采集、数据处理和控制算法等模块。

控制器通过传感器实时采集的数据,根据预设的控制策略和控制算法进行数据处理和分析,再通过执行机构来调整冷连轧机的运行参数,以实现对轧机的闭环控制。

控制器既可以采用硬件控制,也可以采用软件控制,其控制算法可以包括PID控制、模糊控制、神经网络控制等,以实现对辊缝尺寸的准确控制。

3. 执行机构执行机构是自动辊缝控制系统的输出部件,主要包括轧机的传动系统、辊形调整机构等。

在控制器的控制下,执行机构根据调整信号来实时调节冷连轧机的运行参数,确保辊缝尺寸能够稳定在预设的标准范围内,从而保证产品的质量和生产效率。

三、自动辊缝控制系统的优势1. 精度高自动辊缝控制系统采用了先进的控制算法和控制器,能够实现对辊缝尺寸的精确控制,保证辊缝的稳定性和精度,从而获得高质量的产品。

2. 稳定性好自动辊缝控制系统采用了闭环控制原理,通过对辊缝的实时监测和反馈,能够及时调整轧机的运行参数,保证辊缝的稳定性和一致性,保证产品的稳定质量。

轧机勒辊原因分析及控制措施摘要:轧机勒辊是冷连生产过程中频繁发生的现象,主要原因是在生产过程中轧辊的辊缝跳动过大,过大的下压力导致带钢生产时发生重叠和跑偏造成的。

在生产过程中勒辊或粘辊不大时,辊体和带钢便面会产生勒印,严重的时候也会发生断带。

勒辊是生产冷轧带钢质量控制的重要因素,其影响了带钢的质量的同时还损伤了机械和电气设备,对轧辊进一步的损伤。

本文通过对轧机生产中勒辊现象进行了深度分析,提出合理的改善方案,有效的提高了带钢生产效率。

关键词:轧机;勒辊原因;分析;控制措施一、轧机勒辊的原因在生产过程中,轧机勒辊的原因主要有轧制钢带的原材料控制,产品的动态规格,轧制下压率不同,钢带偏离中心线和辊缝变化等所产生的。

本文以冷轧PL-TCM机组为实例进行勒辊问题详细解析,发生勒辊的主要技术点是在机组第1机架和第4、第5机架上,造成带钢表面勒印、扎漏以致缎带现象。

就此现象我展开太套和研究其原因和解决方案有以下几点:1、压制过渡模型在市场竞争激烈的环境中,多品种生产增加了车间生产的难度,降低了生产效率,PL-TCM机组主要提供冷硬卷生产,品种多导致品种强度变化较大,在生产过程中,当冷轧钢生产品种变化时,会发生勒辊等现象,如高强度向低强度过度时在4和5机架会发生勒辊,其原因是钢种过度链接,根据统计数据分析,发生勒辊显现是两种钢种焊缝区内应力变化较大,焊缝经过每个机架是都会产生落差,导致张力变化,引起辊缝变化。

当焊缝经过机架时使得钢带失衡,偏离中心线,导致勒辊、断裂,钢带越薄越容易发生此现象。

2、机架压下率的分配计算机控制系统将会根据生产过程中来料的屈服强度,分配出每个机架的下压率,当生产大于300MPa屈服强度的高强钢时,从下压率控制系统可以看出,第2机架会大于第1机架,或者两个机架相同,当第2组大于第1机组时,钢带进入机架辊缝过小,是钢带难以进入机架,这时,测厚仪将会及时反馈钢带厚度,由于钢带厚度增加,系统迅速调整压下率,使带钢的厚度不发生改变,由于系统的延时,压力增加后产生了勒辊现象。

冷轧带钢质量控制及工艺改进策略研究冷轧带钢是一种重要的金属材料,广泛应用于汽车制造、机械制造、建筑结构以及家电等行业。

为了提高冷轧带钢的质量,保证产品的性能稳定性和安全可靠性,需要进行质量控制及工艺改进的研究。

首先,对冷轧带钢的质量控制,需要关注的主要指标包括尺寸精度、表面质量、力学性能及化学成分等。

在生产过程中,需要对相应的指标进行严格的监控和控制,以确保产品的质量达到标准要求。

其中,尺寸精度是冷轧带钢的重要指标之一,通过合理设计和优化轧制工艺,采取有效措施控制带钢的尺寸变化范围,降低尺寸偏差的发生。

表面质量是直接影响冷轧带钢外观和耐蚀性的关键因素之一,通过改善带钢的表面处理工艺,并对各种缺陷进行及时修复,提高产品的表面质量。

力学性能和化学成分是冷轧带钢的内在品质,通过控制带钢的化学成分和调整轧制工艺,提高产品的强度、延展性和韧性。

其次,针对冷轧带钢的工艺改进,可以从轧制工艺、热处理工艺和表面处理工艺等方面进行研究。

在轧制工艺方面,可以采用适当的变形温度、变形次数和变形速度等措施,通过优化轧制参数,提高带钢的尺寸精度和表面质量。

在热处理工艺方面,可以选择适当的退火温度和保温时间,进行合理的退火工艺设计,以降低带钢的应力和改善其力学性能。

在表面处理工艺方面,可以采用先进的抛光、酸洗和喷丸等技术,改善带钢的表面质量,提高产品的抗腐蚀性能。

最后,实施冷轧带钢质量控制及工艺改进策略时,需要依靠先进的测试技术和设备,进行全面而灵活的质量检测和分析。

可以利用先进的材料和力学测试设备,对带钢的尺寸、硬度、拉伸性能、冲击韧性等进行准确测试,以评估产品的质量状况。

同时,可以借助先进的金相显微镜、扫描电子显微镜和能谱仪等分析仪器,对带钢的组织结构、相态组成、表面缺陷等进行细致观察和分析,以揭示带钢质量问题的根源。

综上所述,冷轧带钢质量控制及工艺改进是一个复杂而多样化的过程,在实际生产中需要不断完善和提高。

通过加强质量控制、优化工艺参数以及改进工艺流程,可以提高冷轧带钢的质量稳定性和产品的竞争力,满足市场需求,促进行业发展。

冷轧张力辊设计与控制原理金琳【摘要】介绍了张力辊的设计原理、负荷平衡原理及转矩补偿方法.张力辊的辊径大小取决于带钢的弹性模量、屈服极限和厚度,设计宽度取决于带钢的极限宽度.张力辊各辊的相对位置主要以带钢包角的最大化来确定,但也应该保证带钢环绕中的最小间距,防止带钢抖动时造成表面互相接触.张力辊通过积分共享平衡负载,同时通过转矩补偿提高张力辊的速度精度及响应时间.【期刊名称】《山西冶金》【年(卷),期】2018(041)006【总页数】3页(P31-33)【关键词】张力辊;工作原理;负荷平衡;转矩补偿【作者】金琳【作者单位】首钢京唐钢铁联合有限责任公司冷轧部, 河北唐山063200【正文语种】中文【中图分类】TG333.17张力辊也称为S辊,是张力系统的重要设备。

带钢包绕在张力辊上,在包角处产生摩擦力使出口张力和入口张力按照某种规律变化,借此改变张力值[1]。

张力辊的功能为分割张力段,并调节各段张力[2]。

稳定的张力是正常生产的必备条件,所以如何精准的控制张力辊的运行状态,对提高产品质量具有重要的意义[3]。

本文对张力辊的辊径、宽度和包角进行分析计算,同时介绍了张力辊的负荷平衡与转矩补偿原理,为张力辊打滑、提高张力辊控制精度与相应速度提供思路。

1 张力辊的工作原理1.1 张力辊的辊径和宽度张力辊的辊径应满足所生产带钢的屈服极限,过小的辊径可能导致带钢产生塑性变形,所以辊径应以带钢在辊面弯曲时外表面达到的屈服点为限[4-5]。

如图1所示,厚度为S、长度为L1的带钢包绕辊面时,带钢经过辊面弯曲形成外层延伸,延伸后的带钢长度为L2。

根据带钢所对应的圆心角α,可计算出L1和L2的公式推导如下。

根据带钢的延伸率和弹性模量可计算出带钢在辊面弯曲时所受到的外层应力,设带钢的延伸率用ε表示,弹性模量为E,则带钢的延伸率和外层应力σ可以表示为:当带钢在弯曲状态下所受到的外层应力大于带钢的屈服极限ρ时,带钢将产生塑性变形。

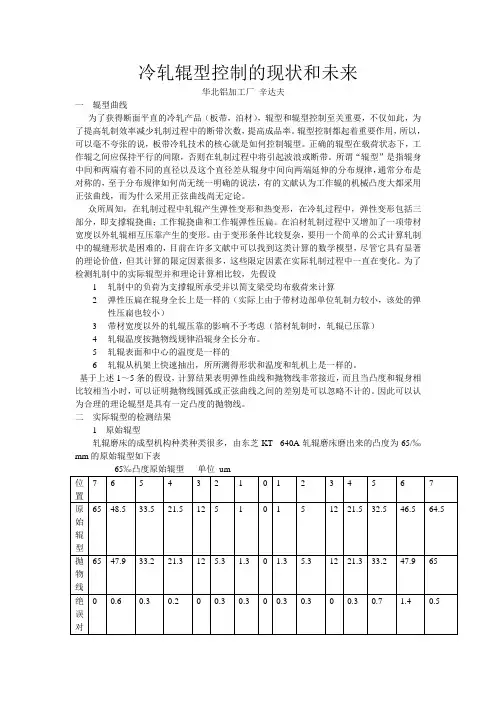

冷轧辊型控制的现状和未来华北铝加工厂辛达夫一辊型曲线为了获得断面平直的冷轧产品(板带,泊材),辊型和辊型控制至关重要,不仅如此,为了提高轧制效率减少轧制过程中的断带次数,提高成品率。

辊型控制都起着重要作用,所以,可以毫不夸张的说,板带冷轧技术的核心就是如何控制辊型。

正确的辊型在载荷状态下,工作辊之间应保持平行的间隙,否则在轧制过程中将引起波浪或断带。

所谓“辊型”是指辊身中间和两端有着不同的直径以及这个直径差从辊身中间向两端延伸的分布规律,通常分布是对称的,至于分布规律如何尚无统一明确的说法,有的文献认为工作辊的机械凸度大都采用正弦曲线,而为什么采用正弦曲线尚无定论。

众所周知,在轧制过程中轧辊产生弹性变形和热变形,在冷轧过程中,弹性变形包括三部分,即支撑辊挠曲;工作辊挠曲和工作辊弹性压扁。

在泊材轧制过程中又增加了一项带材宽度以外轧辊相互压靠产生的变形。

由于变形条件比较复杂,要用一个简单的公式计算轧制中的辊缝形状是困难的,目前在许多文献中可以找到这类计算的数学模型,尽管它具有显著的理论价值,但其计算的限定因素很多,这些限定因素在实际轧制过程中一直在变化。

为了检测轧制中的实际辊型并和理论计算相比较,先假设1轧制中的负荷为支撑辊所承受并以简支梁受均布载荷来计算2弹性压扁在辊身全长上是一样的(实际上由于带材边部单位轧制力较小,该处的弹性压扁也较小)3带材宽度以外的轧辊压靠的影响不予考虑(箔材轧制时,轧辊已压靠)4轧辊温度按抛物线规律沿辊身全长分布。

5轧辊表面和中心的温度是一样的6轧辊从机架上快速抽出,所所测得形状和温度和轧机上是一样的。

基于上述1~5条的假设,计算结果表明弹性曲线和抛物线非常接近,而且当凸度和辊身相比较相当小时,可以证明抛物线圆弧或正弦曲线之间的差别是可以忽略不计的。

因此可以认为合理的理论辊型是具有一定凸度的抛物线。

二实际辊型的检测结果1 原始辊型轧辊磨床的成型机构种类种类很多,由东芝KT -640A轧辊磨床磨出来的凸度为65/‰mm的原始辊型如下表从表中可以看到,原始辊型和抛物线的误差,除第1、2点之外,都小于3%,第1、2点因绝对值较小受测量仪器精度所限相对误差偏大,因此可以说,由轧辊磨床磨出来的原始辊型也是一条抛物线。

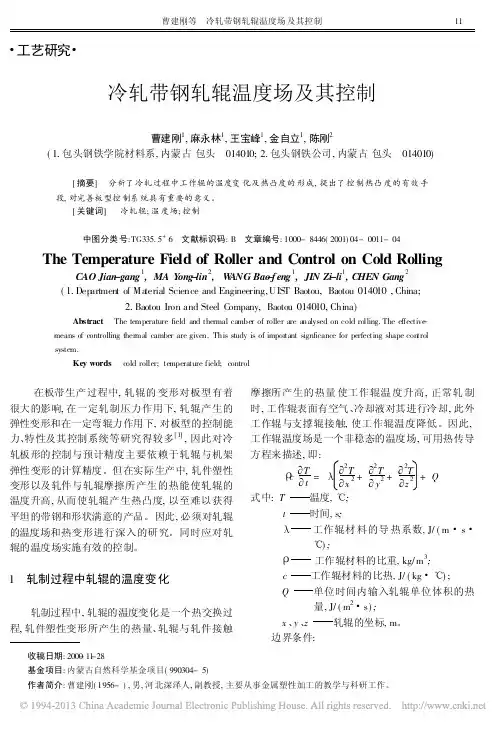

工艺研究冷轧带钢轧辊温度场及其控制曹建刚1,麻永林1,王宝峰1,金自立1,陈刚2(1.包头钢铁学院材料系,内蒙古包头 014010;2.包头钢铁公司,内蒙古包头 014010)[摘要] 分析了冷轧过程中工作辊的温度变化及热凸度的形成,提出了控制热凸度的有效手段,对完善板型控制系统具有重要的意义。

[关键词] 冷轧辊;温度场;控制中图分类号:TG335.5+6 文献标识码:B 文章编号:1000-8446(2001)04-0011-04 The Temperature Field of Roller and Control on Cold Rolling CAO Jian-gang1,MA Y ong-lin2,W ANG Bao-f eng1,JIN Zi-li1,CHEN Gang2(1.Department of Ma terial Science and Engineering,UIST Baotou,Baotou014010,China;2.Baotou Iron and Steel C ompany,Baotou014010,China)Abstract The temperature field and thermal camber of roller are analysed on cold rolling.The effective-means of controlling thermal camber are given.This study is of important signficance for perfecting shape con trolsystem.Key words cold roller;temperature field;control在板带生产过程中,轧辊的变形对板型有着很大的影响,在一定轧制压力作用下,轧辊产生的弹性变形和在一定弯辊力作用下,对板型的控制能力、特性及其控制系统等研究得较多[1],因此对冷轧板形的控制与预计精度主要依赖于轧辊与机架弹性变形的计算精度。

冷轧带钢质量控制与工艺改进实验研究冷轧带钢是一种常见的金属材料,在各个工业领域都有广泛的应用。

其质量控制和工艺改进对于提高产品的性能和市场竞争力至关重要。

本文将对冷轧带钢质量控制与工艺改进进行实验研究。

冷轧带钢的质量控制主要包括原料的选择与检测、轧制过程的控制和产品的检验。

首先是原料的选择与检测。

冷轧带钢的原料通常是热轧钢卷,其化学成分和力学性能对冷轧带钢的质量起着决定性作用。

通过对原料的化学成分、硬度和表面质量等进行严格检测,可以确保原料的质量符合要求。

此外,对原料的去氧工艺也需要进行控制,以避免带钢表面出现氧化皮。

其次是轧制过程的控制。

冷轧带钢的轧制过程包括多道次轧制和退火工艺。

其中,多道次轧制是通过连续轧制机将热轧钢卷逐渐减薄,得到符合规定尺寸的带钢。

轧制过程中需要控制轧机的工作压力、轧辊的调整和冷却系统的温度等参数,以确保带钢在不同轧制道次中的尺寸精度和表面质量。

退火工艺则通过对带钢进行加热和冷却处理,改变其组织结构和性能。

退火温度、保温时间和冷却速度等参数的控制对带钢的强度、硬度和延展性等性能有着重要影响。

最后是产品的检验。

冷轧带钢的质量检验主要包括尺寸测量、化学成分分析和力学性能测试等。

尺寸测量可以通过非接触式测量系统或高精度测量仪器来完成,以确保带钢的尺寸精度符合要求。

化学成分分析是利用光谱仪、质谱仪等仪器对带钢的化学元素进行分析,以确保其符合标准。

力学性能测试是通过万能材料试验机对带钢的拉伸强度、屈服强度和延伸率等力学性能进行测试,以确保其力学性能符合要求。

实验研究可以通过不同的方法和手段来对冷轧带钢的质量控制与工艺改进进行探索。

例如,可以选择不同的轧辊材料和表面处理技术,来改善带钢的表面质量和尺寸精度。

还可以通过调整轧机的工作压力和温度等参数,来控制带钢的力学性能。

此外,可以对不同的退火工艺进行比较和优化,以改善带钢的组织结构和性能。

综上所述,冷轧带钢质量控制与工艺改进是一项复杂而重要的任务。

第1章概述1.1冷轧的发展历史二辊式可逆冷轧机于20世纪20年代首先用于德国(早在1917年在专利文献中已有所披露),而四辊可逆式则用于1932年。

第一台冷卷取机大约在1893年由施米茨公司(August Schmitz)建于德国。

大约1920年,苏必利尔钢公司和威斯汀豪斯电气公司联合发展的单独电力驱动的卷取机,是通过控制电流来维持恒张力的。

带钢连续冷轧的首次记录要追遡到大约1904年,当时,韦斯特利奇伯格(West Leechburg)钢公司安装并开动了一台四机架二辊连轧机,每个机架单独用速度可调的直流电机驱动。

具有机架间张力和张力卷取机的真正的连轧机操作,大约于1915年在匹兹堡的莫里斯――贝利(Morris&Bailey)钢公司和苏必利尔(Superior)钢公司安装的轧机上才得到发展。

第一台四机架四辊冷轧机由美国轧机公司于1926年在巴特勒工厂投入生产。

1941年五机架连轧机安装于欧文工厂。

1960年开始引用六机架镀锡板轧机,装备了更大的功率及稍大的工作轧辊(直径一般为533毫米)采用双电动机驱动,并且部分地在计算机控制下操作。

1969年日新钢铁公司在日本南阳的周南厂建立的一套为轧制宽至1270毫米的不锈钢薄板而特殊设计的独一无二的连轧机设备投入生产。

1971年五连续式冷轧机在日本钢管公司的福山厂投入生产[4]。

从过程自动化的发展看,大致可分为三个阶段:第一阶段大约在20世纪40~50年代,为单机自动化阶段;第二阶段在20世纪60年代,为计算机和单机自动控制系统共存阶段;第三阶段为1970年~直至现在,为全部采用计算机进行直接数字控制阶段。

1.2我国冷轧的发展历史我国冷轧带卷的生产起步晚,第一个宽带卷冷轧生产车间是50年代苏联设计、60年代初建成投产的鞍钢冷轧厂。

鞍钢冷轧厂的建成填补了我国冷轧带卷生产的空白,起了重要的历史作用。

60年代中期,太原钢铁公司引进了8辊和20辊冷轧机。