金刚石膜

- 格式:ppt

- 大小:482.50 KB

- 文档页数:95

金刚石薄膜的应用

金刚石薄膜被应用在众多的领域上:

①在药瓶内镀上金刚石薄膜,可以避免药品在瓶内起反应,延长药品的保全寿命;

②可作为计算机硬盘的保护层。

目前的计算机硬盘,磁头在不用时要移到硬盘旁边的位置上,如果硬盘包有金刚石薄膜,则磁头可以始终放在硬盘上,这样就提高了效率;

③在切割工具上镀上金刚石薄膜,可以使工具在很长时间内保持锋利;

④用于制造带有极薄金刚石谐振器的扬声器;

⑤涂于计算机集成电路块,能抗辐射损坏,而一般硅集成块却易受辐射损坏。

它能将工作时产生的热迅速散发掉,使集成块能排列得更紧凑些;

⑥用于分析X射线光谱的仪器,透过X射线的性能较别的材料好。

金刚石薄膜金刚石薄膜,20世纪80年代中后期迅速发展的一种优良的人工制备材料。

通常以甲烷、乙炔等碳氢化合物为原料,用热灯丝裂解、微波等离子体气相淀积、电子束离子束轰击镀膜等技术,在硅、碳化硅、碳化钨、氧化铝、石英、玻璃、钼、钨、钽等各种基板上反应生长而成。

不仅具有金刚石的硬度,还有良好的导热性、良好的从紫外到红外的光学透明性和高度的化学稳定性。

在半导体、光学、航天航空工业、大规模集成电路等领域有广泛的应用前景,已在硬质切削刀具、X射线窗口材料、贵重软质物质保护涂层等方面应用。

[1]参考资料[1] 金刚石薄膜.大辞海[引用日期2020-11-17]从20世纪70年代起,原苏联就开始了金刚石薄膜的研究工作,开发出了化学气相沉积法,即CVD法。

日本于80年代初,借鉴原苏联的技术,开发出微波CVD法(MW CVD);美国从1984年投入力量,开始追赶。

从1987年掀起了世界范围的金刚石薄膜热;西方国家把当今世界称为新金刚石时代;1988年10月在日本东京召开“首届国际新金刚石科学技术研讨会”,16个国家、360名代表参加;1990年9月在美国华盛顿召开了第二届“新金刚石研讨会”,有18个国家、470名代表参加,发表了180篇文章,其中有一半以上是有关CVD法。

近年来,日本每年拿出1亿美元投入到薄膜开发;1991年美国政府拨款约1千万美元。

不久将来以金刚石薄膜为基础的新一代电子产品,会大量出现。

有下面几例可说明当今金刚石薄膜的生产技术水平:①1991年美国应用脉冲激光方法,在铜衬底上成功地合成出金刚石单晶;②日本于1991年取得金刚石薄膜沉积速度达1000μm/h的水平;③1991年,乌克兰超硬材料研究所研制出直径达半米的薄膜,并向一米直径进军;④金刚石薄膜的沉积温度,已降至350℃。

我国“七五”规划863工程金刚石薄膜开发项目执行以来,已有30多个大学及院所,以及公司从事开发研究,取得可喜的进展,大多数国外采用的方法国内均有并已达到了实际应用水平。

金刚石膜技术的原理及其应用随着科技的不断发展,人们对于美容美肤的要求也越来越高,因此,各种美容技术应运而生,其中,金刚石膜技术成为了一种非常热门的技术。

那么,金刚石膜技术是什么?它的原理是什么?又有哪些应用呢?今天,我们就来深入探讨这个问题。

一、什么是金刚石膜技术?金刚石膜技术,英文名为Diamond Peel,它是将钻石微粒以特殊的方式安装在金刚石微电极上,通过高速旋转和磨擦来去除角质层的一种美容技术。

与传统的磨砂膏、果酸等方法相比,金刚石膜技术更加安全、温和,可以有效去除角质,收缩毛孔,淡化细纹,让皮肤变得更加光滑嫩白。

二、金刚石膜技术的原理是什么?金刚石膜技术的原理主要有三个方面:1、机械去角质:金刚石膜技术是一种机械去角质的方法。

在技术过程中,金刚石微电极可以高速旋转,并且和皮肤表面摩擦,去除老化的角质层。

2、吸附作用:金刚石膜技术的另一个原理是吸附作用。

钻石微粒可以吸附大量的皮肤油脂和污垢,从而深层清洁皮肤。

3、促进细胞更新:金刚石膜技术还能够促进皮肤细胞的更新,使得皮肤的代谢功能得到提高,从而让肌肤更加光滑细腻。

三、金刚石膜技术的应用1、去除皮肤表面的老化角质层:金刚石膜技术可以轻松去除皮肤表面的老化角质层,让肌肤更加光滑、细腻。

2、深层清洁皮肤:金刚石膜技术可以吸附大量的油脂和污垢,深层清洁皮肤,从而减少黑头、粉刺的生成。

3、促进皮肤代谢:金刚石膜技术还可以促进皮肤细胞的更新,从而让皮肤的代谢功能得到提高。

此外,金刚石膜技术还可以激活皮肤的活性,让肌肤更加有弹性。

4、淡化色斑:金刚石膜技术还可以淡化色斑、去除暗沉,让肌肤更加亮白。

5、提升肌肤吸收能力:金刚石膜技术可以清洁毛孔,提高皮肤的吸收能力,让后续的美容产品更容易被吸收和利用。

总之,金刚石膜技术是一种非常先进的美容技术,可以有效地去除老化的角质层,深层清洁皮肤,促进皮肤代谢,从而让肌肤更加光滑、嫩白、有光泽。

如果你想要改善肌肤质地,不妨尝试一下这种技术,相信会为你带来惊喜的效果。

金刚石薄膜的性质、制备及应用金刚石薄膜因其独特的物理、化学性质而备受。

作为一种具有高硬度、高熔点、优良光学和电学性能的材料,金刚石薄膜在许多领域具有广泛的应用前景。

本文将详细探讨金刚石薄膜的性质、制备方法以及在各个领域中的应用,旨在为相关领域的研究提供参考和借鉴。

金刚石薄膜具有许多优异的物理和化学性质。

金刚石是已知的世界上最硬的物质,其硬度远高于其他天然矿物。

金刚石的熔点高达3550℃,远高于其他碳材料。

金刚石还具有优良的光学和电学性能。

其透明度较高,可用于制造高效光电设备。

同时,金刚石具有优异的热导率和电绝缘性能,使其在高温和强电场环境下具有广泛的应用潜力。

制备金刚石薄膜的方法主要有物理法、化学法和电子束物理法等。

物理法包括热解吸和化学气相沉积等,可制备高纯度、高质量的金刚石薄膜。

化学法主要包括有机化学气相沉积和溶液法等,具有沉积速率快、设备简单等优点。

电子束物理法是一种较为新兴的方法,具有较高的沉积速率和良好的薄膜质量。

各种方法的优劣和适用范围因具体应用场景而异,需根据实际需求进行选择。

光电领域:金刚石薄膜具有优良的光学性能,可用于制造高效光电设备。

例如,利用金刚石薄膜制造的太阳能电池可将更多的光能转化为电能。

金刚石薄膜还可用于制造高品质的激光器、光电探测器和光学窗口等。

高温领域:金刚石的熔点高达3550℃,使其在高温环境下具有广泛的应用潜力。

例如,金刚石薄膜可应用于高温炉的制造,提高炉具的耐高温性能和加热效率。

金刚石薄膜还可用于制造高温传感器和热电偶等。

高压力领域:金刚石具有很高的硬度,使其在高压环境下保持稳定。

因此,金刚石薄膜可应用于高压设备的制造,如高压泵、超高压测试仪器等。

金刚石薄膜还可用于制造高精度的光学镜头和机械零件等。

本文对金刚石薄膜的性质、制备及应用进行了详细的探讨。

作为一种具有高硬度、高熔点、优良光学和电学性能的材料,金刚石薄膜在光电、高温、高压力等领域具有广泛的应用前景。

金刚石表面覆膜的方法及应用一、化学气相沉积法化学气相沉积(CVD)是一种常用的金刚石表面覆膜方法。

该方法利用含碳气体(如甲烷、乙炔等)在一定条件下发生化学反应,生成金刚石薄膜。

CVD法具有沉积温度低、薄膜质量高等优点,但制备的金刚石膜通常较厚,需要进一步加工以适用于实际应用。

二、物理气相沉积法物理气相沉积(PVD)法是另一种常用的金刚石表面覆膜技术。

该方法通过物理手段(如真空蒸发、离子溅射等)将含碳气体或碳源材料转化为原子态或离子态,然后沉积在基底表面形成金刚石膜。

PVD 法具有较高的沉积速率和较低的制备温度,但制备的金刚石膜较薄,且性能相对较差。

三、热丝化学气相沉积法热丝化学气相沉积(HFCVD)法结合了CVD和热丝技术的优点。

在HFCVD法中,高活性含碳气体在加热的钨丝或镍丝上发生化学反应,产生碳氢自由基或碳离子,并吸附在基底表面形成金刚石膜。

HFCVD 法能够制备高质量的金刚石膜,并具有良好的附着力。

然而,制备过程中需要精确控制热丝温度和气体流量,以保证薄膜质量和沉积速率。

四、激光诱导化学气相沉积法激光诱导化学气相沉积(LCVD)法是一种新型的金刚石表面覆膜技术。

该方法利用激光诱导气体发生化学反应,产生碳氢自由基或碳离子,并在基底表面沉积形成金刚石膜。

LCVD法具有较高的沉积速率和制备温度低等优点,但由于激光诱导过程中可能出现局部过热或光损伤,因此需要优化激光参数以获得高质量的金刚石膜。

五、应用金刚石表面覆膜技术在许多领域具有广泛的应用价值。

例如,在机械领域,金刚石膜可以作为超硬材料应用于刀具、磨料等产品中,提高其使用寿命和加工效率。

在光学领域,金刚石膜具有优异的透光性能和机械稳定性,可用作窗口材料或光电子器件的涂层材料。

此外,金刚石膜在电学、热学、生物学等领域也具有潜在的应用前景。

随着制备技术的不断发展和成本降低,金刚石表面覆膜技术的应用将更加广泛。

金刚石薄膜研究及在制造业中的应用金刚石薄膜是一种高科技材料,具有优异的机械、光学、电子性能,被广泛应用于各个领域。

随着科技的不断进步,金刚石薄膜研究也不断深入,其在制造业中的应用也更加广泛。

一、金刚石薄膜的制备技术金刚石薄膜的制备技术主要包括化学气相沉积(CVD)和物理气相沉积(PVD)两种方法。

CVD法是指将金刚石前体气体在热力学平衡条件下分解,沉积在衬底上形成金刚石薄膜。

该方法具有制备工艺简单、成本低等优点,但对设备和前体气体纯度要求较高,且易产生晶面取向不均匀等问题。

PVD法主要是利用离子束或者真空电镀等方法将金刚石材料沉积在衬底上。

该方法具有沉积速率快、晶面取向良好等优点,但缺点是设备复杂、制备周期长等。

二、金刚石薄膜在制造业中的应用1. 硬质合金刀具金刚石薄膜不仅硬度高,而且有优异的耐磨性能,使得其在制造业中的应用非常广泛,最为常见的应用就是硬质合金刀具。

生产硬质合金刀具的工艺主要包括两部分,即刀具材料的制备和刀具的制造加工。

其中,金刚石薄膜主要用于刀片的磨削和切削加工。

通过金刚石薄膜的应用,能够大幅提升硬质合金刀具的切削效率和耐磨性能。

2. IC制造IC制造是目前普遍应用金刚石薄膜的领域之一。

在IC生产过程中,金刚石薄膜可用作金属线路的保护层和刻蚀标记层,能够大幅提升IC制造的效率和稳定性。

为了提高IC器件的可靠性和生产效率,人们通过金刚石薄膜的应用,使IC器件的寿命更长,效率更高,品质更稳定。

3. 机械密封件机械密封件是金刚石薄膜在制造业中的另一个应用领域。

在高压、高温和强腐蚀环境下,金刚石薄膜的耐磨性、耐腐蚀性和高压强度能力非常优异,使得其广泛应用于机械密封件的制造过程中。

通过金刚石薄膜的应用,能够大幅提高机械密封件在高强度、高温度和腐蚀环境下的使用寿命和性能稳定性。

三、金刚石薄膜在未来的发展与应用随着人们对金刚石薄膜的研究不断深入,其未来的应用领域也会越来越广泛。

目前,有关金刚石薄膜材料的研究主要集中在以下几个方面:1. 提高金刚石薄膜的厚度和质量目前,金刚石薄膜的厚度仍然比较薄,只有几纳米,受到厚度限制的应用场景也较为有限。

碳基薄膜分类及命名

碳基薄膜是指以碳元素为主要组成成分的薄膜材料。

根据不同的制备方法和结构特点,碳基薄膜可以分为多种类型,常见的分类有以下几种:

1. 金刚石薄膜(Diamond film):由纯金刚石晶体组成,具有极高的硬度和耐磨性,常用于涂层和刀具等领域。

2. 石墨烯薄膜(Graphene film):由石墨烯单层构成的薄膜,具有优异的电导率和热导率,广泛应用于电子器件和传感器等领域。

3. 碳纳米管薄膜(Carbon nanotube film):由碳纳米管组成的薄膜,具有优异的机械强度和导电性能,常用于柔性电子器件和能量存储等领域。

4. 碳化硅薄膜(Silicon carbide film):由碳化硅晶体组成,具有高温稳定性和耐腐蚀性,常用于传感器和封装材料等领域。

5. 金刚石样碳膜(Diamond-like carbon film):由碳原子和少量杂质元素组成,具有金刚石类似的硬度和润滑性,常用于摩擦减磨和防腐蚀涂层等领域。

这些碳基薄膜根据其组成、结构和性质的不同,可以根据具体的制备方法和应用领域进行命名。

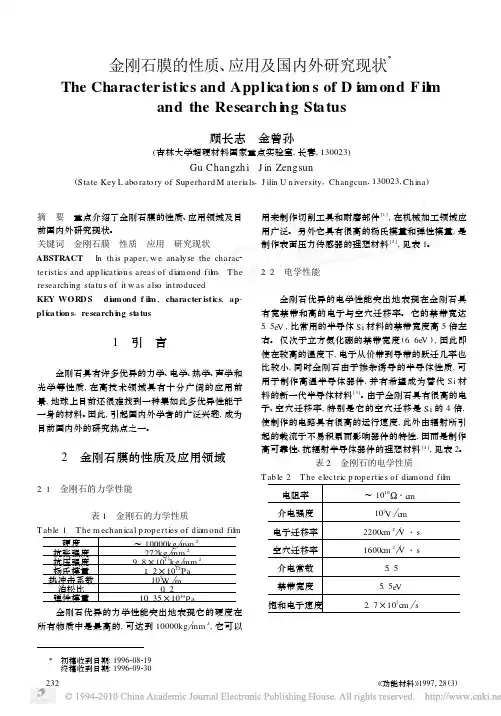

金刚石薄膜在电子学应用领域一、金刚石的简介:CVD 金刚石是采用CVD 方法制备出来的一种多晶材料, 它可以呈膜状附着于基片表面, 也可以自支撑成膜。

金刚石具有许多独特的优良性质。

它是现在已知最硬的材料( 104 kg/ mm2 ) , 同时也有最高的强度、弹性模量和最大的热导率( 20 W/ cm*K) 。

在电学上, 它是很好的绝缘材料( 电阻率1011~1016 Ωcm) , 具有很宽的禁带( 5.45 eV) , 载流子的迁移率高( 电子: 1800 cm2/ Vs, 空穴: 1600 cm2/ Vs) ,电子和空穴的饱和速度都很高, 介电强度很高( 107V/ cm) 。

光学上, 它有很高的折射率和透光性, 对红外光和可见光几乎完全透明, 而且可应用于短波长光、紫外线的探测器中。

热学上, 金刚石优异的热学性能突出表现在其热导率是所有物质中最高的: 在室温时高达20 W/(cm* K), 是铜热导率( 31 8 W/ cm*K) 的5 倍。

是大功率半导体激光器、微波器件和集成电路的理想散热材料。

二、电子学应用领域金刚石与现有半导体材料相比,具有最低的介电常数,最高的禁带宽度,极好的电子及空穴迁移率及最高的热导率。

它有可能制备微波甚至于毫米波段超高速计算机芯片,高电压高速开关及固体功率放大器,它们的工作温度可达600℃。

金刚石制备电子器件的应用已取得了初步的结果,目前实现的金刚石薄膜半导体器件有金刚石薄膜发光管、金刚石薄膜场效应管、金刚石薄膜热敏电阻等。

下表列出了金刚石和一些常用半导体材料的某些特征参数。

表中禁带宽度与半导体上限工作温度有直接关系,金刚石居各半导体材料的首位。

低介电常数则有利于超高频及微波段的大功率输出。

下表为常用电子材料的性质对比。

CVD金刚石是绝缘性的,击穿电压达107V/m,针对金刚石薄膜在电子器件领域中的应用所进行的气相掺杂研究也取得了明显的进步。

对于金刚石的P型掺杂已经研究的十分成功,将BCl3或B2H6等含B物质加入CVD反应气体中,将原子较小的B掺入金刚石的晶格中而成为P型半导体,使得金刚石的电阻率可控制在10-14 Ωcm~10-12Ωcm之间,硼掺杂金刚石薄膜的孔穴载流子浓度达到1030 cm-3。

oDLC类金刚石镀膜技术知识介绍DLC(类金刚石薄膜)定义:类金刚石薄膜是近年兴起的一种以sp3和 sp2键的形式结合生成的亚稳态材料,兼具了金刚石和石墨的优良特性,而具有高硬度.高电阻率.良好光学性能以及优秀的摩擦学特性。

类金刚石薄膜通常又被人们称为DLC薄膜,是英文词汇Diamond Like Carbon的简称,它是一类性质近似于金刚石,具有高硬度.高电阻率.良好光学性能等,同时又具有自身独特摩擦学特性的非晶碳薄膜。

DLC薄膜性能机械性能:高硬度和高弹性模量、优异的耐磨性、低摩擦系数电学性能:表面电阻高化学惰性大光学性能:DLC膜在可见光区通常是吸收的,在红外去具有很高的透过率稳定性:亚稳态的材料、热稳定性很差,400摄氏度oDLC镀膜技术解析:oDLC镀膜技术,是指通过纳米镀膜技术将DLC(类金刚石薄膜)均匀地沉积于钢化玻璃或者物质表面,形成一层独特的保护膜。

借助类金刚石薄膜自身的高硬度优势提高钢化玻璃的表面硬度,改善其防刮抗压性能。

、oDLC镀膜技术的应用由于DLC类金刚石有着和金刚石几乎一样的性质,因此,它的产品被广泛应用到机械、电子、光学和医学等各个领域。

同时类金刚石膜有着比金刚石膜更高的新能价格比,所以相当广泛的领域内可以代替金刚石膜。

1、机械领域的应用①用于防止金属化学腐蚀和划伤方面②磁介质保护膜2、电子领域的应用①UISI芯片的BEOL互联结构的低K值的材料②碳膜和DLC薄膜交替出现的多层结构构造共振隧道效应的多量子阱结构3、光学领域的应用①塑料和聚碳酸酯等低熔点材料组成的光学透镜表面抗磨损保护层②DLC膜为性能极佳的发光材料之一:光学隙带范围宽,室温下光致发光和电致发光率都很高。

4、医学领域的应用①在人工心脏瓣膜的不锈钢或钛合金表面沉积DLC膜能同时满足机械性能、耐腐蚀性能和生物相溶性要求②人工关节承受的抗磨性简而言之,类金刚石膜由于其良好的性能和广泛的应用,正受到越来越多的关注,近段时间由信利光电推出的金刚盾钢化膜正式采用了oDLC镀膜技术。

智库理论智库时代·210·金刚石膜及类金刚石膜的光学应用研究进展曹倩雯(南京理工大学紫金学院电子信息工程系,陕西西安 710038)摘要:金刚石膜以及类金刚石膜在光学元件的保护中有着重要的作用,金刚石膜以及类金刚石膜的特性决定了他们的使用方式,由于这两种膜的高硬度、低摩擦系数、高稳定性,所以在光学元件的保护膜方面普遍选用这两种膜。

金刚石膜的宽光透过特性是选用金刚石膜的重要依据之一。

类金刚石膜的优点更多,类金刚石膜的制备较为简单,而且类金刚石膜的表面比金刚石膜的表面更加光滑,折射率容易控制,对于硅类材料的红外线透性有很好的增加效果。

关键词:金刚石膜;类金刚石膜;光学仪器中图分类号:P619.24+1文献标识码:A文章编号:2096-4609(2019)33-0210-002由于类金刚石膜的内部可以用其他材料代替碳氢键,有效减少碳氢键对光线的吸收峰,对于红外线类光学元件有很好的保护作用。

事实上,金刚石的折射率大约在2.3左右,类金刚石膜的折射率在2的上下0.5左右浮动,光学元件对于保护膜的定义是折射率越高,保护效果越好,所以金刚石膜以及类金刚石膜对于光学元件的保护效果好于其他材料的保护膜。

一、金刚石膜以及类金刚石膜的简介光学元件对于保护膜的要求是非常高的,用于光学元件的金刚石保护膜对于膜的要求同样是十分高的,为了保护光学元件,透明度一定要好,面积一定要大,膜的均匀性是关乎膜质量的关键因素,所以金刚石膜一定要均匀。

另一方面,用于光学仪器的金刚石膜分为两种厚度,一种平时成为金刚石窗口,厚度在600微米及以上,另一种是仅有几十微米的超薄膜。

光学元件上用的金刚石膜,在物理性质以及化学性质上与自然的金刚石单晶相差不大。

金刚石膜以及类金刚石膜的应用范围十分广泛,在一些光学材料表面都有使用,在一些高端的光学仪器上,类似于高端的天文望远镜等都已经装备上了金刚石膜或者类金刚石膜。

金刚石膜以及类金刚石膜的制作方法都是有沉积制作的,制作方法根据原理不同而分为化学制作法以及物理制作法。

金刚石薄膜分类

金刚石薄膜是一种重要的功能材料,在许多领域有广泛的应用,如信息技术、生命科学、能源储存等。

根据制备方法、结构特征、性能表现等方面,可以将金刚石薄膜分为不同的类别。

其中,常见的几种金刚石薄膜分类如下:

1. 晶体金刚石薄膜:晶体金刚石薄膜是用气相沉积等方法在基底上生长的金刚石晶体。

这种薄膜具有优异的热导率、硬度、化学稳定性和机械性能,是一种理想的高温、高压和高频电子器件材料。

2. 纳米金刚石薄膜:纳米金刚石薄膜是由纳米尺度的金刚石颗粒组成的薄膜。

这种薄膜具有高比表面积、优异的化学稳定性、生物相容性和光学性能,是一种重要的生物传感器、光学波导和催化剂材料。

3. 多层金刚石薄膜:多层金刚石薄膜是由多个金刚石薄膜层组成的复合材料。

这种薄膜具有优异的耐磨、耐腐蚀和抗刮擦性能,是一种理想的涂层材料,广泛应用于机器制造、汽车工业和航空航天领域。

4. 氢化金刚石薄膜:氢化金刚石薄膜是在金刚石薄膜表面加氢处理后形成的。

这种薄膜具有高的光学透过率、低的摩擦系数和压电效应,是一种理想的光学透镜、摩擦材料和传感器材料。

5. 氮化金刚石薄膜:氮化金刚石薄膜是在金刚石薄膜表面氮化处理后形成的。

这种薄膜具有优异的导电性、光学性能和生物相容

性,是一种重要的半导体材料、生物传感器和光电器件材料。

以上就是金刚石薄膜的一些常见分类,不同类别的金刚石薄膜在不同领域具有广泛的应用前景和发展潜力。

金刚石膜的应用以及制备方法——————微波等离子体CVD制备金刚石膜前言:随着对金刚石的深入研究以及广泛应用,对硬质碳素材料有了进一步探索和需求,因此渴望找到一种可以代替金刚石的的材料。

自从1971年Aisenberg和Chabot第一次利用碳的离子束沉积技术制备出具有金刚石特征的非晶碳膜以后,全球范围内掀起了制备类金刚石薄膜的浪潮。

金刚石膜具有高硬度、低摩擦系数、高弹性模量、高热导、高绝缘、高稳定性、宽能隙和载流子高迁移率等优异性质和这些优异特性的组合,是一种在传统工业、军事、航天航空和高科技领域具有广泛应用前景的新材料,被称为是继石器时代、青铜器时代、钢铁时代、硅时代以来的第五代新材料,亦被称为是继塑料发明以来在材料科学领域的最伟大的发明。

微波等离子体化学气相沉积金刚石膜(简称:CVD金刚石膜),具有沉积速度快、纯度高、成膜均匀、面积大、结晶好、成本低等优点,是当今国际上制备金刚石膜的最先进方法,亦是金刚石膜制备技术的发展方向。

世界上各大金刚石膜制品公司皆主要采用微波等离子体化学气相法制备金刚石膜。

一、金刚石膜在当代社会中的重要作用。

(1)金刚石膜刀具应用金刚石膜硬度高、热导率高、摩擦系数低、生物相容性好以及这些优异性能的组合,可制成金刚石膜的切削刀具、机芯、密封件、人工关节等。

使用金刚石膜工具不仅可以极大提高工具的使用寿命与工效,还可以极大提高加工精度。

更重要的是解决了超硬合金、陶瓷材料、碳纤维、玻璃纤维等超难加工材料的切削加工难题,为高、新、精、尖技术和工艺的发展奠定了基础。

(2)金刚石膜光学应用使用微波等离子体化学气相法沉积金刚石膜于镜头、钟表、仪表等表面,可制造真正的永不磨损镜头和钟表等,并极大提高光学镜头的适用范围和成像质量,适应各种恶劣的环境。

美国哈勃望远镜的镜头使用了表面沉积金刚石薄膜技术,以适应外太空的恶劣环境和提高成像质量。

(3)金刚石膜航天应用金刚石膜具有良好的抗辐照性能,以金刚石膜为基底的电子器件在高空电离辐射、热辐射和宇宙射线的作用下仍能保持良好的工作性能,在航天器中具有重要的应用。

金刚石膜制备与应用

嘿,朋友们!今天咱来聊聊金刚石膜这玩意儿。

你说金刚石,那可是大名鼎鼎啊,坚硬无比,闪闪发光,就像夜空中最亮的星!

金刚石膜呢,其实就是把这宝贝的特性给“搬”过来啦。

它的制备啊,就好像是一场神奇的魔法表演。

科研人员们就像是魔法师,通过各种奇妙的手段和技术,一点一点地把金刚石膜给变出来。

你想想,这得多厉害呀!

制备金刚石膜的方法有不少呢,就像我们做饭有多种菜谱一样。

有化学气相沉积法呀,物理气相沉积法呀等等。

这些方法就像是不同的烹饪技巧,各有各的妙处。

那金刚石膜有啥用呢?哎呀呀,用处可多啦!它可以用在刀具上,让刀具变得超级锋利,切啥都不在话下,就像一把无敌的宝剑!还可以用在电子设备里,让那些小玩意儿性能更棒,跑得更快。

这就好比给汽车装上了超强的发动机,嗖的一下就冲出去啦!

你说要是没有金刚石膜,我们的生活得多无趣呀。

就好比没有了盐的饭菜,总觉得缺了点味道。

它让我们的科技产品更上一层楼,让我们能享受到更好的生活。

而且哦,随着技术的不断进步,金刚石膜肯定会变得越来越厉害。

说不定以后啊,我们身边到处都有它的身影呢。

想象一下,到处都是亮晶晶、硬邦邦的金刚石膜制品,那场面,多壮观呀!

咱再说说它的前景,那简直是一片光明啊!就像早晨的太阳,充满了希望和活力。

未来,金刚石膜会在更多的领域大显身手,给我们带来更多的惊喜和便利。

总之呢,金刚石膜就是个了不起的宝贝。

它的制备过程充满了科技的魅力,它的应用让我们的生活变得更加美好。

让我们一起期待它更精彩的表现吧!。