电动车传动系统NVH特征及控制策略

- 格式:pdf

- 大小:3.38 MB

- 文档页数:29

10.16638/ki.1671-7988.2019.19.001某款新能源纯电动车辆的NVH问题分析与解决郜可峰,陈佳伟,邹天鸣(上海汽车集团股份有限公司技术中心,上海201804)摘要:随着世界各国政府对汽车尾气排放标准的日渐提升,新能源纯电动汽车成为近年来汽车工业发展的主要方向。

纯电动汽车大多采用驱动电机匹配一级减速箱的新型动力系统,取代了传统燃油汽车以内燃机和变速箱为核心的动力总成。

因此纯电动汽车的动力系统能够完全消除内燃机产生的震动与噪声,大幅提升驾驶舱内的NVH品质。

然而失去了内燃机低频噪声的掩蔽后,驱动电机与减速箱产生的高频噪声带来了一些新的问题。

文章针对售后客户提出的典型问题抱怨,通过NVH阶次和近声场分贝值测量的对比分析方法,查明问题发生机理,并通过微观的测量分析,找到了减速箱噪声与齿轮关键齿形齿向参数之间的联系。

通过后期的设计优化和生产控制,解决了该NVH 问题,大大提升了产品的一致性。

关键词:纯电动汽车;NVH;阶次;近声场分贝值中图分类号:U469.72 文献标识码:A 文章编号:1671-7988(2019)19-01-04Research and Solution of NVH Problem of an Electric VehicleGao Kefeng, Chen Jiawei, Zou Tianming( SAIC Motor Co., Ltd. Technical Center, Shanghai 201804 )Abstract:As the regulations and standards of automotive emission are highly restricted all over the world, battery electric vehicle has become the important subject of research in automotive industry in recent years. Battery electric vehicle is normally a new type of power system consisting of an electric motor and one-speed gearbox, which replaces the internal combustion engine and the gearbox in a conventional gasoline-driven car. Therefore this new type of power system in the electric vehicle can get rid of the vibration and noise caused by the combustion engine, which brings significant improvement of NVH performance in the cabin. However, without the low-frequencies noises of the combustion engine, the high-frequencies noises caused by the electric motor and gearbox bring some new problems. The paper presents a typical problem complaint from after service market. With comparison tests and analysis, the problem component is found by measuring orders and sound pressure level. The root cause is confirmed after measuring the dimensions of the failure part.Finally the problem is solved by optimizing the design and production process of the failure part, which improves the consistency of the products greatly.Keywords: Electric vehicle; NVH; Order; Sound pressure levelCLC NO.: U469.72 Document Code: A Article ID: 1671-7988(2019)19-01-04引言目前多数OEM厂家对于电动汽车研究开发的重点是动作者简介:郜可峰,就职于上海汽车集团股份有限公司技术中心。

电动车压缩机NVH发展趋势一、概述电动车压缩机(NVH)是电动车辅助设备的重要组成部分,负责提供车内空调系统所需的制冷剂压缩功能。

在电动车行业的快速发展背景下,电动车压缩机NVH的发展趋势备受关注。

本文将对电动车压缩机NVH的发展趋势进行全面、详细、完整且深入地探讨。

二、电动车压缩机NVH的重要性1.提供制冷剂压缩功能:电动车压缩机NVH的主要功能是将制冷剂压缩成高温高压气体,从而为电动车的空调系统提供制冷效果。

2.影响驾乘舒适度:电动车压缩机NVH的性能和噪音水平直接影响到驾乘者的舒适体验,优化NVH特性可以提升乘坐感受。

三、电动车压缩机NVH的发展趋势1. 能效提升随着电动车行业的发展,提高能源利用效率成为了重要目标。

电动车压缩机NVH作为电动车的重要组成部分之一,其能效的提升对于整车能耗的降低具有重要意义。

具体发展趋势包括: - 采用可变容积技术:通过根据需求调整制冷剂的容积,减少能耗。

- 优化压缩机循环系统:通过改进压缩机循环系统中的部件和结构,提高压缩效率。

2. 噪音降低电动车压缩机NVH的噪音问题一直是制约其性能提升的瓶颈之一。

减少噪音对于提升驾乘舒适度至关重要。

未来的趋势包括: - 优化NVH设计:通过改进压缩机的结构和减振措施,降低噪音产生。

- 采用新材料:使用吸音材料或降噪材料来减少噪音传导和辐射。

3. 小型化和轻量化随着电动车的普及,对电动车压缩机NVH的体积和重量提出了更高的要求。

小型化和轻量化是未来的发展趋势,具体包括: - 采用高性能材料:使用高强度、轻量化材料来减少压缩机的重量。

- 优化压缩机结构:通过改善设计和工艺,减小压缩机的体积。

四、未来发展方向展望1. 智能化随着智能出行的兴起,未来的电动车压缩机NVH有望实现智能化,具备以下特点:- 自适应控制:根据车内温度、湿度和外界环境来调整压缩机的运行状态,提高能源利用效率。

- 远程控制:通过手机APP或互联网实现对压缩机的远程控制,提高用户的便捷性。

电动车传动系统NVH特征及控制策略首先,电动车的电机噪声是一种常见的NVH问题。

通常,电机噪声主要由电机的磁场不稳定、磁力脉动、电磁振动引起。

为减少电机噪声,可以采取以下措施:1.选择低噪声电机:电动车设计中应选择低噪声电机,例如采用无刷电机,减少机械摩擦和振动。

2.优化电机控制:通过优化控制算法和参数,减少电机的磁力脉动和电磁振动,降低噪声。

3.声学屏蔽:在电机周围增加隔音材料,减少噪声传播。

其次,齿轮噪声也是电动车传动系统的重要NVH问题。

齿轮噪声通常由齿轮啮合时的压力脉动和齿间振动引起。

为降低齿轮噪声,可以采取以下措施:1.优化齿轮配合:通过改变齿轮的啮合几何参数,优化传动比和齿轮的模数等,减少齿轮啮合时的压力脉动。

2.减震和降噪结构:在齿轮系统中添加减震装置和降噪结构,减少齿间振动传导和噪声辐射。

此外,螺旋振动噪声也是电动车传动系统中常见的NVH问题。

螺旋振动噪声主要由齿轮间的干涉引起,而干涉通常由于齿轮间的制造误差、装配误差等引起。

为减少螺旋振动噪声,可以采取以下措施:1.优化齿轮加工制造:通过优化齿轮的加工工艺和制造精度,减少制造误差和装配误差。

2.振动减震:在传动系统中添加减震装置,吸收或减少齿轮的螺旋振动。

3.动态平衡:对传动系统进行动态平衡,减少齿轮的振动和噪声。

最后,悬挂振动和刹车噪声也是电动车传动系统中常见的NVH问题。

悬挂振动主要由悬挂部件的共振引起,而刹车噪声主要由刹车片和刹车盘间的摩擦引起。

为降低悬挂振动和刹车噪声,可以采取以下措施:1.优化悬挂系统:通过优化悬挂系统的减震装置和弹簧等,减少悬挂振动的共振。

2.优化制动系统:优化刹车片和刹车盘的摩擦材料和接触面积等,减少刹车噪声。

综上所述,电动车传动系统NVH特征的控制策略包括选择低噪声电机、优化电机控制、优化齿轮配合、减震和降噪结构、优化齿轮加工制造、振动减震、动态平衡、优化悬挂系统和制动系统等。

通过综合应用这些控制策略,可以有效降低电动车传动系统的噪声、振动和刺激,提高乘坐舒适性和驾驶员的健康。

电机NVH(Noise, Vibration, and Harshness)算法是针对电机噪音、振动和不适性等问题的解决方案。

为了提高电机的性能和用户体验,NVH算法在电机的设计和控制过程中起到关键作用。

NVH算法的目标是通过优化电机的结构、控制算法和振动消除技术,降低电机产生的噪音和振动水平,提高电机的运行平稳性和舒适性。

这不仅对电机本身的性能有益,也有助于减少对周围环境和使用者的不利影响。

电机NVH算法的主要内容包括以下几个方面:

1.振动分析和优化:通过传感器对电机的振动进行实时监测和分析,识别出振动源和频率成分,并根据分析结果进行结构和控制优化,减少振动传递和共振现象,从而降低噪音和不适性水平。

2.噪音控制算法:采用先进的噪音控制技术,包括主动噪音控制和被动噪音控制,通过控制信号、降噪耳机等手段,减少电机产生的噪音,提供更好的使用环境。

3.电磁噪音抑制:通过改进电机的电磁设计、绝缘材料和绕组结构,降低电机在运行时产生的电磁噪音,减少对周围环境和使用者的干扰。

4.动态平衡技术:通过动态平衡对电机进行微调,消除因零部件不平衡引起的振动问题,提高电机的平稳性和舒适性。

5.异频噪声抑制:针对电机可能存在的异频噪声问题,采用合适的滤波和抑制技术,降低噪音的能量和频率特征,从而改善电机的工作效果。

总而言之,电机NVH算法通过结构、控制和优化技术的应用,旨在减少电机的噪音、振动和不适性问题,提高电机的性能和用户体验。

新能源汽车电驱总成NVH及优化新能源汽车电驱总成(New Energy Vehicle Electric Drive Assembly)是指由电动机、电感电容器、逆变器、减速器和轮毂驱动等部件组成的系统,在新能源汽车中起到驱动和控制车辆运动的作用。

NVH (Noise, Vibration and Harshness)则是指噪音、振动和粗糙度等问题。

1.噪音问题:电动机在工作时会产生噪音,这对于乘车人员来说是不可忽视的。

当电动机运转时,与机械摩擦相关的固有频率和电机内阻抗变化会导致噪音产生。

此外,逆变器和电动机之间的配合也会产生噪音。

2.振动问题:电动机的振动会传到车身上,引起不适和不稳定的感觉。

振动问题会影响乘坐的舒适性和安全性。

3.粗糙度问题:在电驱总成运转过程中,由于电动机和减速器的高速旋转,可能会导致车辆在行驶时产生粗糙感,从而影响乘坐体验。

为了解决新能源汽车电驱总成的NVH问题,可以采取以下优化措施:1.减少电动机的噪音:通过改进电动机的设计和制造工艺,减少电动机工作时产生的噪音。

可以采用更好的绝缘材料和电磁设计,以降低噪音水平。

2.控制振动传递:通过改进电驱总成的结构和减震装置,减少振动的传递。

可以采用减震垫片、减震橡胶和减震弹簧等装置来减缓振动的传递,从而提高乘坐舒适性。

3.降低粗糙度:通过改进减速器的设计和制造工艺,降低传动系统的振动和噪音水平。

可以采用更好的轴承和齿轮材料,提高机械部件的精度和平衡性,从而减少粗糙感。

此外,为了进一步优化新能源汽车电驱总成的NVH性能,还可以采用主动噪音控制技术。

主动噪音控制技术可以通过激发与噪音相反的声波来抵消噪音,从而实现有效的降噪效果。

可以利用车内的传感器和控制系统,实时监测和分析车内的噪音水平,然后通过喇叭和扬声器等装置发出与噪音相反的声波,从而达到降噪的效果。

综上所述,新能源汽车电驱总成的NVH问题是需要重视的,采取合适的优化措施可以有效地降低噪音、振动和粗糙度,提高车辆的乘坐舒适性和驾驶体验。

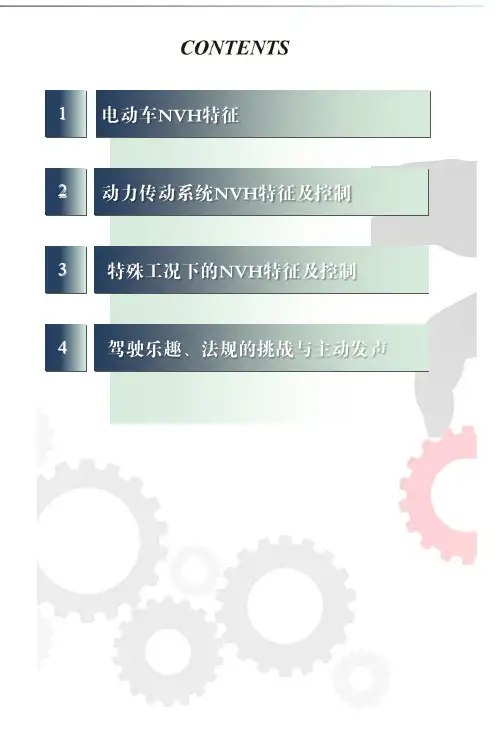

1 2 3 4内燃机车的频谱特征☐阶次特征:发动机发火阶次及谐阶次为主☐频率特征:以低频和中频为主☐噪声:轰鸣电动车的频谱特征☐阶次特征:电机阶次、电控阶次、减速器阶次☐频率特征:以高频为主☐噪声:啸叫混合动力车的频谱特征☐阶次特征:●发动机发火阶次及谐阶次为主●电机阶次、电控阶次☐频率特征:以低频和中频为主,伴随高频成分☐噪声:低频和中频轰鸣、高频啸叫混合动力车的频谱特征电动车NVH挑战1. 高频啸叫成为主要噪声源:电机啸叫、减速器啸叫、电控系统啸叫、能量回收系统2. 掩盖效应3. 路噪更加凸显4. 风噪:更加凸显5. 热管理的噪声源增加6. 车身、底盘、声学包装7. 驾驶乐趣8. 政府法规2.1 动力系统结构变化与NVH特征2.2 电机系统噪声⏹转子槽的设计:降低电磁力及转矩脉动引起的电磁噪声沿径向分布的空间集中度,降低转矩脉动幅值⏹合理的极数/槽数配合:避免转矩波动及噪声的选型的首要原则⏹降低磁负荷:如齿尖加厚等⏹气隙:合理的气隙设计⏹限制导线位移:提升电机槽满率,降低槽内导线空隙,限制导线位移⏹抑制主动电流谐波:抑制5次7次电流谐波造成的转矩波动引起的电磁噪声,谐波间电流与电动势间耦合产生的48阶转矩波动⏹定子分段叠压,减小定子铁芯的各向异性⏹定子结构的控制⏹壳体的控制:两侧端盖加筋、加厚,提高壳体模态⏹车身传递路径的控制例子2.3.1 电控系统2.3.1 电控系统⏹电控系统对内燃机车的影响●TCU对传统内燃机车的NVH影响非常大⏹电动车控制系统:● MCU驱动电机控制系统,负责驱动电机的控制。

●通过接收VCU的车辆行驶控制指令,控制电动机输出指定的扭矩和转速,驱动车辆行驶。

●实现把动力电池的直流电能转换为所需的高压交流电、并驱动电机本体输出机械能。

●MCU对电动车的NVH影响非常大2.3.2 电控系统及NVH特征电控系统1. 系统多:层次复杂,能量、介质分汇流复杂2. 工况多:控制变量多,协同控制难度大,尤其在驱动模式切换• 急加速及急减速等工况下的转矩协同控制• 并/卸载转矩冲击控制• 低电量• 冬季高制热负荷• 制动能量回收3. 控制系统复杂:• 控制单元多,如电机控制、电池管理控制、…• 规则控制与模糊控制并存4. 性能平衡控制难度大:如何做到动力性、可靠性与舒适性兼具的控制2.3.2 电控系统及NVH特征NVH挑战1. 大扭矩:纯电/混动加速、怠速充电、上坡起步等低速大扭矩及动力分汇流工况下的NVH表现天然较差;2. 制动能量回收引起电机啸叫3. 热管理及冷却系统带来噪声问题4. 能量切换:转矩协同、并/卸载转矩等工况带来振动和冲击问题5. NVH与动力性和可靠性的矛盾2.3.3 宽频脉冲控制引起的噪声⏹脉宽调制(Pulse Width Modulation):按照冲量相等但幅值不同的窄脉冲的输出效果基本相同的原则,用一系列等幅值但宽度不同的脉冲来代替生成正弦波.⏹ PWM控制输出的电压是一系列的脉冲,脉冲的宽度和间隔均不相等。

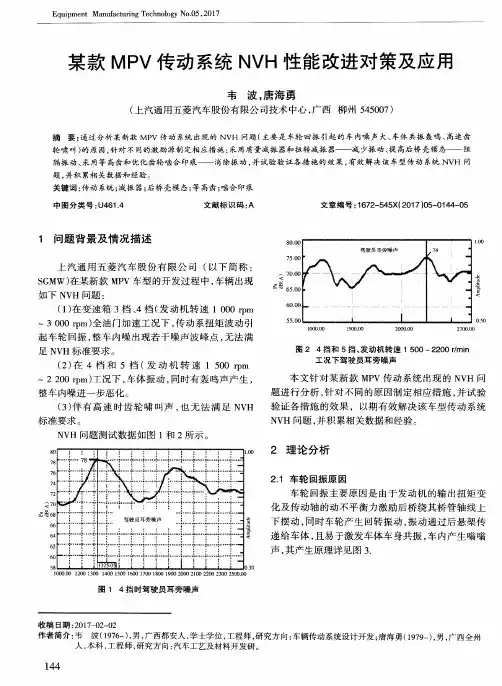

动力传动系统NVH性能优化摘要:为了提升动力传动系统NVH性能,解决动力传动NVH问题,文章分析了动力传动系统 NVH问题分类及离合器在减弱动力传动系统 NVH问题中的作用。

探究了离合器的减振参数对于不同类型的 NVH 问题的影响,介绍了动力传动NVH 调校的通用性流程并且运用在解决实际工程问题过程中。

通过调整离合器的减振参数,优化了某车型的动力传动 NVH 问题,取得了良好的效果,为同类问题的研究提供了一定的借鉴。

关键词:动力传动系统;噪声、振动与声振粗糙度(NVH)性能;离合器;调校;性能优化NVH 性能是指车辆运行中的噪声、振动与声振粗糙度。

随着人们对汽车舒适性需求的不断提高,客户购车过程中考虑汽车 NVH 性能的比重越来越大,提升汽车NVH 性能成为厂家提高产品竞争力的重要手段。

NVH 的来源主要有三大方面,空气动力学、机械结构、电子电器。

而作为车辆主要的振动和噪声来源的动力传动系统的NVH研究就显得格外重要。

1 动力传动 NVH1.1 动力传动系统 NVH 问题分类汽车动力传动系的弯曲振动和扭转振动不仅具有各自的固有振动特性,而且还彼此影响,形成振动耦合现象。

所以动力传动系统的NVH问题比较复杂,需要系统性分析。

动力传动系统相关NVH问题可以总结为几类,如起步抖动、蠕行异响、加速异响、减速异响、加速传动系共振、减速传动系共振等。

1.2 离合器在动力传动 NVH 问题中的作用离合器作为动力传动系统中主要的减振零部件,对于改善动力传动NVH问题有着重要作用。

离合器的减振参数,如刚度、阻尼等的调整对于改善动力传动系统的NVH问题有良好的效果。

针对怠速工况的异响,主要通过调整离合器预减振刚度或阻尼来解决;针对爬行工况异响,主要通过调整离合器一级减振刚度或阻尼来解决;加速/滑行/tipin(快踩油门)/tipout(快松油门)工况工作范围为主减振区间,这些工况异响问题需通过调整主减振刚度或阻尼来解决,由于主减振弹簧要保证发动机最小1.2倍发动机承扭,刚度一般不建议减小,主要通过调整主减振阻尼值来减小扭振峰值。

整车NVH性能的设计及控制流程整车NVH(噪声、振动和刚度度量)性能的设计和控制流程是通过在整车设计和制造过程中考虑和处理噪声、振动和刚度方面的问题,以确保车辆在正常运行情况下尽可能地减少噪声和振动的传播,提高车辆的驾驶舒适性和乘坐质量。

以下是整车NVH性能的设计和控制流程的一般步骤和主要内容。

1.制定目标:在整车设计和制造开始之前,制定明确的NVH性能目标。

这些目标可以包括设定最大允许的噪声和振动水平,确定NVH性能的重要性等等。

2.建立NVH团队:组建专业的NVH团队,包括工程师、设计师和测试人员。

团队应具备相关的技术知识和经验,能够开展NVH性能的评估和改进工作。

3.噪声和振动源的分析:对整车的各个组成部分、系统和装配件进行噪声和振动源的分析。

通过使用计算机模拟软件、实验测试和相关工程手段,确定主要噪声和振动源。

4.噪声和振动传递路径的分析:分析噪声和振动在整车结构中的传递路径,并识别传递过程中的能量损失、倍增和共振点。

通过建立整车结构的有限元模型和模拟软件,验证传递途径的准确性。

5.噪声和振动控制设计:通过改进整车结构、优化组件和系统的设计,降低噪声和振动的产生和传播。

这包括通过优化悬挂系统、减震器和扭矩杆等零部件的设计,改变材料和制造工艺,降低噪声振动的产生。

6.噪声和振动隔离和消除设计:通过合理的隔离和消除设计,减少噪声和振动的传递到车辆驾驶室和其他敏感区域。

这可以通过使用隔音材料、减振器、消声器等来实现。

7.NVH跟踪和测试:在整车设计和制造过程中进行持续的NVH性能跟踪和测试。

这包括使用各种测试设备和仪器进行噪声和振动的测量和分析,以评估整车的NVH性能。

8.NVH改进和优化:根据实际测试结果和客户反馈,对整车的NVH性能进行改进和优化。

这可能包括制定针对性的设计和制造改进,以减少噪声和振动的产生和传播。

9.验证和确认:在整车设计和制造完成后,进行最终的NVH性能验证和确认。

通过使用专业的测试设备和方法,比较车辆的实际NVH性能与设计目标的符合程度。

新能源电动汽车驱动系统NVH特征及控制策略一、新能源电动汽车的NVH特征1.驱动系统噪声:新能源电动汽车的NVH问题主要集中在驱动系统的噪声方面。

由于电动汽车采用电动驱动方式,电机的运转噪声会直接传递到车辆内部,对乘坐舒适性造成影响。

电动汽车的电机噪声主要包括电机的高频嗡鸣声和电子控制器的电磁干扰噪声等。

2.震动问题:电动汽车的电机振动会通过车辆结构传递到车辆内部,导致车辆的震动问题。

电机振动主要由电机内部转子不平衡、电机磁场不平衡等因素引起。

此外,电池组的震动也会产生噪声和振动问题。

3.路噪问题:由于电动汽车取消了传统汽车的发动机和排气系统,车辆内部对外部路面噪声的传递更为明显。

高速行驶时,轮胎和路面的摩擦声、风噪声以及车身共振等现象都会对车辆内部的NVH性能产生影响。

二、新能源电动汽车NVH控制策略1.减少电机噪声:可以通过电机的设计和制造工艺来减少电机本身的噪声产生。

例如,在电机设计过程中,可以采用响应谱分析和有限元模拟等方法,在早期设计阶段对电机进行优化。

此外,还可以改善电机的动平衡和静平衡性能,减少振动和噪声的产生。

2.隔音与减振措施:为了减少电机震动传递到车辆内部的程度,可以在电机周围设置减振垫和隔音材料,以减少振动的传递和噪声的产生。

此外,还可以在车辆底盘和车身结构中采用减振材料,以降低车辆的噪声和震动。

3.路噪控制:为了减少路噪对车辆的影响,可以在车辆底盘和车身结构中采用隔音材料,以降低路噪的传递。

此外,还可以通过改善轮胎和悬挂系统的设计,减少轮胎和路面之间的相对滑动,降低噪声的产生。

4.控制策略:通过优化电机的控制策略,可以减少电机的噪声和振动。

例如,可以调整电机的控制参数,使电机运转更加平稳,减少振动的产生。

此外,还可以采用主动噪声控制技术,通过反馈控制和信号处理等方法,在车辆内部产生与外部噪声相反的声波,以降低噪声的传递。

5.整车NVH优化:在整车设计过程中,可以采用综合优化方法,对新能源电动汽车的驱动系统进行NVH优化。

新能源汽车电驱总成NVH及优化前言:以某双模车为研究对象,其后驱为电驱动总成。

在纯电模式下,整车全油门加速和松油门滑行过程中,电驱总成噪声较大,且噪声尖锐刺耳。

1电驱总成噪声问题以某双模车为研究对象,其后驱为电驱动总成。

在纯电模式下,整车全油门加速和松油门滑行过程中,电驱总成噪声较大,且噪声尖锐刺耳,主观评价为不可接受,需要改进。

初步分析电驱总成噪声为电机电磁噪声、减速器齿轮啸叫和电控开关高频噪声。

通过测试电机圆柱壳体中间、减速器轴承端和电控上盖处的振动加速度、近场噪声,以及车内驾驶员和后排人耳处噪声,发现电机24阶和48阶振动及电磁噪声较大,超出工程目标,在起步阶段尤为明显;减速器1级传动齿轮啮合阶次27阶和其倍频54阶声压级超出目标;电控的IGBT开关高频噪声通过电控上盖板辐射明显。

针对以上噪声问题,分工况分阶次,从电驱总成激励源(自身结构)、控制策略、结构传递路径和声学包裹等方案着手,实测各方案效果,同时考虑时间周期和成本因素,明确最终解决方案。

2噪声解决方案2.1结构壳体加强对电驱总成的壳体加强包括:对电机端盖、圆柱壳体、减速器壳体加筋,在电机和减速器轴承座处以及悬置安装点加强刚度等。

通过这些措施,可减弱电驱总成的表面振动及辐射噪声。

本案例中通过CAE优化,对减速器壳体加筋,如图1绿色部分所示,提高其模态和轴承、悬置安装点处动刚度。

在纯电全油门加速工况下,加强前后的车内噪声频谱,如图2所示。

图1某新能源车减速器壳体加强方案图2某新能源车减速器壳体加强前后车内噪声频谱从图2可见:优化后,车内噪声在700~1400Hz 频段内整体改善非常明显主要改善的阶次为24阶、27阶对应的转速段在2000-3000r/min;48阶噪声在1000-2000r/min 转速段有明显改善;81阶噪声在3500-4500r/min 转速段有明显改善。

2.2电机斜极设计4030IMJ DJ{)I)5tml(M)l4弟诃就;淮I 勺II倾率/由 H ->專 =三壬二詡第a 』||倾谢5伽m404[MK)y[)jm20IlJIOOL)斤J 卅人心也:|3WK>im4i/H Jb 加张馬些一_.璽 =_=■£=着请2(XX)Fi1,21*II1U■V t>I ■I撒率/Hz1OCX)13()D 2(XK)2500 35(XJ—斜极I4v I11—非斜械 I ,'i r l -图3某新能源车电机斜极优化前后车内48阶噪声对比定子斜槽或转子斜极使径向力沿电机长度方向出现相位移,降低平均径向力,减小电机振动和噪声。

NVH动力传动系统未来面临的挑战准确的NVH建模方法和发动机测试单元中的早期测试,以预测车辆噪声和声音质量是尤其重要的。

一些NVH驾驶模拟器中使用的测试数据也可能需要双耳录音。

加速时会产生临时的强大声音但是稳态驾驶时具有低噪声水平的环保型小型发动机以及新的推进概念是将是未来的趋势。

用于动力传动系统测试的麦克风应该是坚固的。

如果它们需要靠近发动机使用,麦克风需要能够抵抗热量、灰尘和湿气的功能。

体积小对于在发动机舱中的轻松布置非常 重要。

自由场或随机入射场麦克风是最常使用的,而如何选择取决于测试过程。

发动机噪音(ICE)和传动噪音涉及车辆推进系统的NVH体验,而噪音水平和音质都非常重要。

主要测试包括动力传动系统在不同负载条件下的声压级和阶次成分、如驶离、稳态、加速部分负载和最大负载(WOT)。

在研发NVH动力传动系统时,研发部门面临的典型挑战:发动机安装和发动机内容、布局和隔离的概念选择。

排气系统安装和优化。

传动设计。

备用零件的概念。

噪声辐射预测。

N VH与其他重要属性(如性能,燃油消耗,排气)之间的妥协。

NVH动力传动系统发动机噪声发动机NVH测试是被明确定义为动力传动系统的发展阶段之一。

作为一个系统的动力传动系首先在NVH发动机测试单元中进行测试,以验证系统要求和微调降噪措施。

车辆整合会在其后于NVH底盘驾驶室或路上驾驶的状态下以完整汽车驱动进行验证。

内部和外部噪音都非常重要。

内部噪音应该要在恒定速度行驶期间减至最低,但动力传动系统应在加速期间产生良好调谐的声音,以提供有用且令司机愉悦的反馈。

每个品牌都需要品牌标识的,例如运动型声音,以彰显品牌形象。

外部噪音是受立法规管的,以尽量减少对市区的噪音干扰。

一些最重要的测试程序和规则包括: I S O 362,第1部分:M和N类别,第2部分:L类别和第3部分:室内测试M 和N类别,SA E J1470,U NECE R51.03, E U54/2014的法规等等。

1 2随着电动化进程的推进,电动汽车的NVH(Noise,Vibration,Harshness)即噪声、振动以及平顺性品质越发受到关注,不良的NVH品质会降低驾驶员的主观驾乘体验,且相比于传统内燃机汽车,电动汽车由于其本身的低阻尼、高转速特性,其NVH 问题在某些方面相比于内燃机汽车更为突出,依据其作用结果,小编将电动汽车NVH问题分为高频啸叫问题与整车纵向抖动问题。

1. 电动汽车NVH问题剖析1.1 整机模态弹性共振引起的高频啸叫问题由于车用电机本体齿槽、磁场设计问题,其输出转矩中存在与电机转速成比例的转矩脉动阶次,在某些特定转速下某阶转矩脉动的频率会与整机的共振模态频率一致,导致电机整机的共振,进而产生高频啸叫声。

如图1所示为某款电机的切向力在不同工作点下的转矩脉动,其在3000rpm时导致整机共振严重,进而产生极高的24阶噪声。

(a) 车用电机转矩脉动(b)电驱动系统噪声分布图图11.2 传动系统扭振引起的整车纵向抖动问题电动汽车传动系统由于电机自身的机械阻尼远低于内燃机,且其整车拓扑结构中一般不存在扭转减振器、飞轮等被动阻尼和隔振部件,导致电动汽车传动系统在整个频率范围内振动传递率高,对共振的阻尼衰减尤其不足,呈现明显的欠阻尼特性,在输出转矩或负载发生突变时,会引起整车明显的纵向振动(图2),极大地降低了驾驶舒适性。

图2 阶跃转矩及对应整车加速度振动实际上,转矩突变过程中的振动是由于阶跃转矩中包含各阶次的转矩脉动,而纵向振动正是其中某阶次转矩脉动与传动系统共振频率一致而引起的,因此在某些低速起步工况,即便无负载突变依然会由于电机本身的转矩脉动而引起整车的纵向抖动。

综上所述,电驱动系统大部分的NVH问题可归结为电机输出的转矩脉动,其一方面存在于电机本身输出的转矩中,另一方面存在于转矩阶跃突变过程中,针对这两类转矩脉动问题,联合电子在不增加产品成本的前提下给出了系统而全面的软件解决方案。

2. 联合电子软件解决方案2.1 谐波电流抑制技术——消除谐波电流引起的转矩脉动电流控制精确与否决定着车用电机的控制精度,由于传统矢量控制中仅对基波电流进行了有效控制,当出现电机本体三相设计不平衡、电流或角度采样误差、逆变器死区等问题,便极易导致被控电流中出现非期望谐波电流(图3),进而导致较大的转矩脉动。