基于遗传算法的激光打孔路径优化

- 格式:pdf

- 大小:167.28 KB

- 文档页数:3

数控激光打孔路径优化研究一、题目内容计算机技术经过半个多世纪的发展,己经深入世界各个领域。

随着计算机技术在近20~30年来促进传统的制造业向先进制造技术发展,激光加工作为新兴的加工方法,具有一般加工方法无法比拟的优势,激光打孔与电子束、电解、电火花和机械打孔方法相比,具有效果好、重复精度高、通用性强、效率高、成本低及综合技术经济效益显著等优点。

以优化激光打孔路径,提高制造工艺技术水平,无疑是一种新的技术途径,是一项具有应用潜力的新技术新工艺。

因此,对激光打孔的路径进行优化研究,是值得我们研究的一个重要方向,对激光加工业的发展具有广泛地促进作用,同时也具有重要的应用价值和广泛的应用前景。

本可以主要内容如下:1、设计读取PLT格式或者DXF格式的数据文件的图形信息接口,完成数据转换,获得待加工零件图形几何信息。

2、采用先进的优化算法对激光打孔路径进行优化。

3、对确定最佳的激光打孔路径进行加工过程的动态模拟,以动态验证其正确性。

4、根据数控加工工艺的要求和激光打孔路径,经过后置处理,生成和输出相应的数控机械加工代码程序。

二、任务书根据数控技术和数控编程方法以及PCB钻孔等有关基本知识,完成印制板钻孔机加工路径优化研究,其任务要求如下:1、根据数控系统原理和激光钻孔等基本知识,拟定数控激光钻孔路径优化设计方案;2、熟悉Visual C++ 6.0开发环境,在Visual C++ 6.0软件平台优化算法的程序编写和调试任务;3、数据信息接口模块设计图形数据转换的接口模块,根据DXF文件数据的自身特点,将AutoCAD的数据转换到精密激光打孔路径优化软件系统中,在数据转换过程中必须保证数据传递的准确性和完整性;4、图形显示数据文件经过图形信息接口转换后,通过图形显示模块,把转换的数据在视图中以图形方式显示出来,以检验其有效性和正确性;5、激光打孔路径优化由于激光打孔路径问题是一个典型的TSP问题。

采用优化算法优化激光打孔路径;6、完成优化算法的编写及其相应的调试任务;7、对优化后的对激光加工路径生成相应的加工代码,并以文件形式保存8、完成仿真实验。

基于遗传算法的路径优化方法研究及其实现引言:路径优化是一个常见的优化问题,它在很多领域都有广泛的应用,比如物流配送、车辆路径规划、网络路由等。

而遗传算法是一种模拟生物进化过程的启发式优化算法,通过模拟自然选择和遗传机制来搜索最优解。

本文将围绕基于遗传算法的路径优化方法展开研究,并提出一种实现方案。

一、遗传算法基础概念1.1 遗传算法原理遗传算法源于对达尔文生物进化理论的模拟,通过模拟生物的遗传、变异、适应性选择等过程来优化问题的解。

1.2 遗传算法流程遗传算法的基本流程包括初始化种群、选择操作、交叉操作、变异操作和终止条件判断等步骤。

1.3 遗传算法参数遗传算法的性能受到参数选择的影响,其中包括种群大小、交叉概率、变异概率等。

二、路径优化问题描述2.1 问题定义路径优化问题是指在给定的图中,找到一条路径使得满足一定的约束条件的情况下,路径的总长度最短。

2.2 适应度函数为了能够将路径优化问题转化为遗传算法的优化问题,我们需要定义一个适应度函数来衡量每个个体(路径)的优劣。

三、基于遗传算法的路径优化方法3.1 编码设计在遗传算法中,需要将问题的解(路径)进行编码。

常见的编码方式包括二进制编码、浮点数编码和排列编码等。

根据问题的特点选择合适的编码方式。

3.2 初始化种群在遗传算法中,初始化种群的质量直接影响到算法的性能。

一般情况下,可以根据问题的约束条件和启发式方法来生成初始种群。

3.3 选择操作选择操作是遗传算法中最为重要的一步,目的是根据适应度函数的值选择较优的个体。

常见的选择方法包括轮盘赌选择、锦标赛选择等。

3.4 交叉操作交叉操作是遗传算法的特点之一,通过交叉两个个体的染色体来生成新的个体。

在路径优化问题中,可以采用部分映射交叉、顺序交叉等方式进行操作。

3.5 变异操作变异操作是为了增加种群的多样性,防止算法陷入局部最优解。

在路径优化问题中,可以通过交换、插入、反转等方式进行变异操作。

3.6 终止条件判断终止条件判断是遗传算法运行的结束条件。

![基于遗传算法的优化设计论文[5篇]](https://uimg.taocdn.com/cad20e2c974bcf84b9d528ea81c758f5f61f2985.webp)

基于遗传算法的优化设计论文[5篇]第一篇:基于遗传算法的优化设计论文1数学模型的建立影响抄板落料特性的主要因素有:抄板的几何尺寸a和b、圆筒半径R、圆筒的转速n、抄板安装角β以及折弯抄板间的夹角θ等[4,9]。

在不同的参数a、β、θ下,抄板的安装会出现如图1所示的情况。

图1描述了不同参数组合下抄板的落料特性横截面示意图。

其中,图1(a)与图1(b)、图1(c)、图1(d)的区别在于其安装角为钝角。

当安装角不为钝角且OB与OC的夹角σ不小于OD与OC夹角ψ时(即σ≥ψ),会出现图1(b)所示的安装情况;当σ<ψ时,又会出现图1(c)与图1(d)所示的情况,而两者区别在于,η+θ是否超过180°,若不超过,则为图1(c)情况,反之则为图1(d)情况。

其中,点A为抄板上物料表面与筒壁的接触点或为物料表面与抄板横向长度b边的交点;点B为抄板的顶点;点C为抄板折弯点;点D为抄板边与筒壁的交点;点E为OB连线与圆筒内壁面的交点;点F为OC连线与圆筒内壁面的交点。

1.1动力学休止角(γ)[4,10]抄板上的物料表面在初始状态时保持稳定,直到物料表面与水平面的夹角大于物料的休止角(最大稳定角)时才发生落料情况。

随着转筒的转动,抄板上物料的坡度会一直发生改变。

当物料的坡度大于最大稳定角时,物料开始掉落。

此时,由于物料的下落,物料表面重新达到最大稳定角开始停止掉落。

然而,抄板一直随着转筒转动,使得抄板内物料的坡度一直发生改变,物料坡度又超过最大休止角。

这个过程一直持续到抄板转动到一定位置(即抄板位置处于最大落料角δL时),此时抄板内的物料落空。

通常,在计算抄板持有量时,会采用动力学休止角来作为物料发生掉落的依据,即抄板内的物料坡度超过γ时,物料开始掉落。

该角主要与抄板在滚筒中的位置δ、动摩擦因数μ和弗劳德数Fr等有关。

1.2抄板持有量的计算随着抄板的转动,一般可以将落料过程划分为3部分(R-1,R-2,R-3),如图1(a)所示。

基于遗传算法的路线优化研究随着人类社会不断发展,交通工具的种类也越来越多。

在城市中,我们习惯于使用自行车、汽车、公交车、地铁等交通工具。

但是,面对越来越拥挤的道路,人们开始寻找一些新的方式来优化交通。

其中一种比较有效的方式就是路线优化。

这里,本文将介绍基于遗传算法的路线优化研究。

一、什么是遗传算法遗传算法是一种数学优化技术,它采用生物进化的原理来寻找解决方案。

遗传算法通过引入变异、交叉和选择等操作,并以一种适应性评价函数为指导,来演化种群中的某个个体。

这种方法小而快且有效,可以在许多领域寻找最优解。

二、基于遗传算法的路线优化路线优化是寻找最短或最优路径的过程。

这个问题在计算机科学中有很多研究方法,其中最常用的是基于遗传算法的路线优化。

遗传算法的路线优化是通过对所有可能路径进行评估,然后优化一组路径。

这些路径被称为候选策略。

精简的候选策略可以由遗传算法生成的优化过程筛选出来。

每个路径连接两个交叉口或道路节点。

路径可以由一台设备、一个车辆或一个人行走。

优化过程应该可以产生最短路径或最优路径,其中最短路径可以通过简单地考虑两点之间的欧几里得距离来计算。

这个方法在实际使用中不太实用,因为它没有考虑到实际情况中的阻力和地形等因素。

一个更常见的方法是使用权重来计算每个候选路径的优点和缺点。

例如,遗传算法可以考虑城市交通的拥堵,从而生成一个优化的路径。

三、如何实现基于遗传算法的路线优化要实现基于遗传算法的路线优化,需要遵循以下步骤:1. 定义路线优化问题的模型,以确定需要考虑哪些变量,以及它们如何影响优化过程。

2. 确定适用于模型的目标函数。

这个函数应该考虑到利用遗传算法进行优化的主要目的,并引入适当的权重和变量。

3. 创建一个种群,包括一组候选策略,每个候选策略代表一种可行的路径。

这些策略可以通过手动创建或提取现有数据来获得。

4. 设置适当的遗传算法参数,如种群数量、交叉、变异和选择的运算符、迭代次数等。

5. 运行遗传算法来生成优化的路线,同时不断地测试、调整和评估这些结果。

O 引言激光打标机主要用于在金属、塑料等各种材料表面标刻划字符及图案,在许多行业中有着广泛的应用,如在产品上打出商标、出厂日期产品序列号等。

与传统打标机相比,激光打标机属于非接触性打标,对工作面无压力,不会产生变形。

对材料表面无污染、腐蚀,并且不需要任何耗材,有着广阔的市场前景。

标刻质量和标刻深度是高性能激光打标机最重要的几项指标,对于激光打标系统的市场应用以及产品的标刻质量有着重要的影响。

基于此,本文提出一个高性能标刻路径优化的解决方案。

激光标刻中,在加工设定的标刻图案时,激光束标刻行程之间以空行程连接,空行程即两条标刻路径之间关闭激光的那段路径。

由于空行程时激光器是关闭的,因此使用任何方式运行空行程都是可行的。

但空行程的行走却会直接影响到实际标刻图案效果,对空行程与标刻行程的连接优化是提高实际图形标刻后图形质量的一种非常必要的步骤。

传统的空行程以前后相邻标刻行程端点的直线连接过渡。

但由于控制激光束行径的振镜偏转镜片具有一定的转动惯量,这种过渡形式在高速标刻时会产生末段过冲和起始段侧移现象,特别是在标刻精细图案时比较明显。

在没有对空行程进行连接优化前,考虑到由于空行程不直接影响标刻效果,传统空行程采用前一条可行程的终点直接与后一条空行程的起点直线连接来过渡,如图1(a)。

但是由于振镜系统的偏转镜片运行接近其最大加速度和最大速度的临界状态,由于加速度非常大,虽然空行程直线连接最短,空行程扫描所需时间能够减少,节约每一次的标刻时间。

但是这样控制激光轨迹,则在实际振镜镜片摆动中由于振镜转动惯量的影响其激光运行轨迹会与预设轨迹有所偏差,这种情况下以临界加速度来行走空行程的一个问题是,会导致标刻路径的起点和终点处出现指向空行程方向的偏离。

因此,采用让空行程在起点和终点处不再走直线,而是走一条起始方向和结束方向与对应实际标刻路径相切的曲线的方法来解决,同时能够保证振镜系统的偏转镜片运行接近其最大加速度和最大速度的临界状态并顺利过渡到标刻行程,如图1(b)所示。

激光切割路径优化方法研究及应用下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!激光切割路径优化方法研究及应用1. 引言激光切割作为现代工业中常见的加工技术,其路径规划对加工效率和成本具有重要影响。

印制板打孔路径规划的遗传算法实现摘要:本文研究了印制板单钻头打孔路径规划问题,并将其转化为经典的tsp问题,建立了相关的数学模型,并借助遗传算法,给出了合理的分析。

通过实例运算,得出了较理想的结果。

关键词:印制板;路径规划;遗传算法中图分类号:tg521 引言印制电路板,常用英文缩写pcb(printed circuit board),经常用作电子元器件线路的提供者和电子元件的支撑体,因而是重要的电子部件。

一个印制电路板有数百、成千上万个小孔要钻,使得打孔成为印制电路板加工过程中一道非常主要的工序[1],过孔的加工费用通常占制板费用的30%到40%。

因此对打孔机加工路径的规划,对于提高打孔机的生产效能、降低印制电路板的成本具有重要的意义。

遗传算法是由美国michigan大学的holland教授于1969年提出,后经dejong、goldberg等人归纳总结所形成的一类模拟进化算法[2]。

作为一种现代近似优化算法,遗传算法被广泛用于自动控制、计算机科学、模式识别、智能故障诊断等领域,适用于解决复杂的非线性和多维空间的寻优问题。

2 数学模型的建立2.1问题分析打孔机的生产效能主要取决于以下3个方面:(1)单个孔的钻孔作业时间,这是由生产工艺所决定的,不在优化范围之内,这里假定对于同一孔型钻孔作业时间都是相同的;(2)打孔机在加工作业时,钻头的行进时间;(3)针对不同孔型加工作业时,刀具的转换时间。

目前,打孔机普遍是单钻头作业。

有的孔型需要多种刀具及规定的加工次序来完成,并且在同一线路板上的过孔不要求加工完毕一个孔,再加工另一个孔。

此类路径规划问题,可以转换成tsp(一个旅行商人要拜访n个城市,他必须选择所要走的路径,路径的限制是每个城市只能拜访一次,而且最后要回到原来出发的城市)来分析求解。

但要保证每个孔历经并且只历经一次,则需要定义虚拟孔,即假设一个孔需要k种刀具按照一定的顺序进行,可以虚拟成k个坐标相同但有特定加工顺序的孔群。

遗传算法求解路径规划问题优化参数调整技巧总结与改进遗传算法作为一种经典的优化算法,被广泛应用于路径规划问题的求解中。

然而,遗传算法的性能受到参数设置的影响较大。

本文将总结遗传算法求解路径规划问题时常用的参数调整技巧,并提出一些改进的思路。

1. 种群大小的选择种群大小决定了算法的搜索空间的广度和深度,直接影响算法的收敛速度和解的质量。

一般来说,种群大小应与问题的规模相关。

对于较小规模的问题,较小的种群大小可以在较短时间内找到较好的解;对于较大规模的问题,需要增大种群大小以增加搜索空间的广度。

然而,种群大小过大也会增加计算的复杂度,因此需要根据具体问题进行权衡。

2. 交叉概率和变异概率的设定交叉概率和变异概率是遗传算法中重要的参数,决定了遗传算子在每一代中的应用程度。

交叉概率较高可以增加种群的多样性,有利于全局搜索;变异概率较高可以增加种群的局部搜索能力,有利于找到更优的解。

通常情况下,交叉概率和变异概率应该相对较小,以避免搜索过早陷入局部最优解。

3. 选择算子的选择选择算子决定了下一代个体的选择方式。

常用的选择算子有轮盘赌选择、锦标赛选择等。

在路径规划问题中,记忆化选择算子是一种常用的选择算子,它可以保留一部分优秀个体,避免其丧失。

4. 编码方式的选择编码方式是指将问题的解进行编码,以适应遗传算法的运算。

常用的编码方式有二进制编码、浮点编码、整数编码等。

对于路径规划问题,常采用二进制编码或整数编码的方式,将路径的顺序作为个体的编码表示。

改进思路:1. 算法参数的自适应调整传统的遗传算法中,参数的设定通常是通过试错的方式来确定的。

然而,这种方式对问题的规模和复杂度敏感,并且需要大量的实验和人工干预。

因此,可以考虑使用自适应算法来动态调整算法的参数,使其更好地适应不同问题的求解。

2. 多目标遗传算法的引入路径规划问题通常具有多个目标,如最短路径和最小时间。

传统的遗传算法通常只考虑单一目标,不能很好地处理多目标问题。

基于GA切削参数和TSP孔群加工路径优化的研究的开题报告1. 研究背景和意义随着现代制造业的发展,高效、精确的机器加工技术对于实现制造业智能化和高质量化具有重要意义。

在机械加工领域中,数字控制(CNC)加工技术已成为一种重要的加工手段。

其优点在于可以通过计算机程序来实现加工过程的控制和优化,从而提高加工的精度和效率。

刀具切削参数和加工路径的优化是CNC加工中关键的技术问题,对于提高加工的效率和质量起到至关重要的作用。

遗传算法(GA)作为生物群体进化过程的数学模型之一,已广泛应用于求解复杂的优化问题。

通过对遗传算法的改进和优化,可以实现对CNC加工中刀具切削参数和加工路径的优化。

此外,对于多个孔的同时加工问题,旅行推销员问题(TSP)算法是一种有效的优化方法。

通过将GA和TSP相结合,可以实现多个孔的同时高效加工,进一步提高CNC加工效率。

因此,本研究旨在探究基于GA切削参数和TSP孔群加工路径优化的方法,以提高CNC加工的效率和质量,同时改善现有机械加工自动化技术的不足之处。

2. 研究内容和方法本研究将围绕CNC加工中刀具切削参数和加工路径的优化问题展开研究,主要包括以下内容:(1)对CNC加工中刀具切削参数进行建模和优化。

通过对刀具材料、误差控制、进给速度、主轴转速等参数进行建模,利用遗传算法进行参数优化,以匹配不同材料、不同加工过程的切削需求,从而提高加工效率和精度。

(2)对多个孔同时加工问题进行TSP算法优化。

通过将多个孔的坐标转化为TSP问题的节点,建立孔群的优化模型。

结合遗传算法和TSP算法,寻找如何最大化刀具切削和路径有效性的路径和加工顺序。

(3)对优化方案进行实验验证。

选择试验材料和加工参数,制定加工方案并进行实验验证。

通过量化分析加工效率和质量,验证优化方案的实用性和效果。

3. 预期成果和意义本研究预期得到以下成果:(1)建立基于遗传算法的刀具切削参数优化模型。

通过实验验证,证明该模型可以提高CNC加工的加工效率和质量。

第24卷第6期2007年6月机 电 工 程M ECHAN I CA L &ELECTR IC A L ENG I NEER I NG M AGAZ I N EV o.l 24N o .6Jun .2007收稿日期:2007-01-04基金项目:安徽省教育厅自然科学研究资助项目(2006K J 015C);安徽省高等学校青年教师科研资助项目(2005jq1143)作者简介:张礼兵(1974-),男,安徽金寨人,主要从事CAD /CAM 方面的研究。

基于遗传算法的激光打孔路径优化张礼兵,吴 婷,袁根福,闫兴书(安徽建筑工业学院机械与电气工程系,安徽合肥230601)摘 要:针对目前激光打孔过程中存在的问题,采用遗传算法对激光打孔路径进行优化。

建立了路径优化目标函数模型,对激光打孔路径优化总体设计,遗传算法的实现所需要的适应度函数、选择算子、交叉算子、变异算子等遗传操作进行了说明,并通过实例说明,采用遗传算法对激光打孔路径进行优化,可以显著地提高激光打孔加工效率。

关键词:激光打孔;遗传算法;路径优化中图分类号:TP391 文献标识码:A文章编号:1001-4551(2007)06-0077-03P ath opti m ization on laser drilling based on genetic algorit h m Z HANG L-i bi n g ,WU T i n g ,YUAN Gen -fu ,YAN X i n g -shu(D e p ar t m ent of M echanical and Electrical Eng ineering,A nhui Instit u te of A rc h itecture&Industry,H efei 230601,China)Abstrac t :Based on the prob l em o f laser drilling process at present ,path o f lase r drilli ng w as opti m ized usi ng geneti c a l go -rith m.O bjective functi on o f path opti m i zati on w as constructed ,the frame of pa t h opti m ization w as des i gned .F it ness ,se l ec -ti on operator ,crossover operator ,mu tati on operator o f g enetic algorith m w ere all expla i ned .A nd by an ex a m ple ,t he path opti m izati on on laser drilling based on genetic a l gor it hm can i m prove the m ach i n i ng effic i ency ev i dentl y .K ey word s :laser drilling ;genetic algor it h m (GA );path opti m ization0 前 言激光加工作为一种新型的加工方法,具有一般机械加工方法无法比拟的优势。

基于遗传算法的机器人路径规划与优化在现代工业生产以及社会生活中,机器人已经成为了一种不可或缺的存在。

它们可以在简单到人类懒得去做的任务中发挥巨大作用,也可以在高精度、高复杂度的生产过程中代替人类完成工作。

然而,在使用机器人的过程中,机器人的路径规划和优化问题也显得尤为重要。

机器人路径规划和优化问题最基本的要求是要保证机器人的路径是最优的。

如果机器人的路径不优,则会浪费大量时间和资源。

在优化机器人的路径时,机器人的运动能力、地形、环境等因素都需要考虑进去。

基于这些考虑,现代科技的发展引入了一种名为“遗传算法”的技术,来对机器人的路径规划和优化进行解决。

遗传算法是现代优化算法中最具代表性的一种算法技术,是一种基于自然进化的数学模型。

它借鉴了生物进化过程中的一些基本思想和算法,通过模拟进化过程来优化问题的解。

遗传算法的核心就是产生初始群体并通过不断的遗传、选择、变异等方式来优化群体的适应度,最终得到最优解。

在机器人路径规划和优化问题中,遗传算法可以通过以下步骤来实现:1. 适应度函数的定义适应度函数是遗传算法中最基本的函数。

在机器人路径规划和优化问题中,适应度函数的定义可以采用以下形式:F(x) = a * (distance / time) + b * collision_penalty其中,x 表示机器人路径的一组坐标点序列,distance 表示机器人行走的距离,time 表示机器人行走的时间,collision_penalty 表示机器人发生碰撞的次数,a 和 b 是权重系数。

2. 初始种群的生成在遗传算法中,初始种群需要随机产生。

在机器人路径规划和优化问题中,可以通过随机选择一组经过地图上随机点的坐标,来生成初始种群。

3. 选择操作选择操作是从种群中选择一部分个体进行后代产生过程。

在机器人路径规划和优化问题中,可以采用“轮盘赌选择”策略进行选择,即将每个适应度与总适应度之比作为轮盘的一个区间,然后按照随机数在轮盘上指向的区间中进行选择。

基于遗传算法的路径规划与导航优化路径规划和导航优化是现代社会中重要的问题。

在如今的交通领域中,如何高效地规划路径和优化导航系统是提高交通效率和减少时间消耗的关键。

基于遗传算法的路径规划与导航优化是一种有效的方法,它利用生物进化的原理来优化路径规划和导航系统。

遗传算法是一种模拟自然选择和遗传机制的优化算法,通过模拟遗传、突变和淘汰等过程,将问题的解空间进行搜索和优化。

基于遗传算法的路径规划与导航优化可以分为两个步骤:路径规划和导航优化。

路径规划是指根据起点和终点之间的地理距离,找到一条最优路径。

在基于遗传算法的路径规划中,首先需要建立一个适应度函数来评估路径的优劣。

适应度函数可以考虑多个因素,例如交通流量、道路状况和路线长度等。

然后,通过遗传算法的选择、交叉和变异等操作,生成一组初始路径,并逐步优化选择出最优路径。

导航优化是指在已经规划出最优路径的基础上,进一步优化导航系统,以提高导航的准确性和实时性。

在基于遗传算法的导航优化中,我们可以考虑交通流量、道路事故和天气状况等因素,以及用户的偏好和需求。

通过遗传算法的选择、交叉和变异等操作,不断优化导航目的地和路线规划,从而提供更准确、实时和个性化的导航服务。

基于遗传算法的路径规划与导航优化具有许多优点。

首先,它可以全面考虑路况和用户需求,提供更个性化和实用的路径规划和导航服务。

其次,遗传算法可以自动进行参数调整和权衡,克服了传统方法中需要手动设置参数的不足。

另外,遗传算法具有较强的鲁棒性和全局优化能力,可以在复杂的交通网络中找到最优解。

然而,基于遗传算法的路径规划与导航优化也面临一些挑战。

首先,算法的计算复杂度较高,对计算资源要求较高。

其次,路径规划和导航优化的实时性要求较高,需要在短时间内生成最优解。

另外,基于遗传算法的路径规划和导航优化还需要实时的地理数据和用户信息,才能产生准确的结果。

为了应对这些挑战,我们可以采取一些策略和方法来提高基于遗传算法的路径规划和导航优化的效果。

基于遗传算法的路径规划优化策略在现实世界中,路径规划是一个非常重要的问题。

无论是交通运输、物流还是机器人导航,都需要找到最优的路径。

而遗传算法作为一种优化算法,被广泛应用于解决路径规划问题。

本文将介绍基于遗传算法的路径规划优化策略,并通过实例分析说明其效果。

1. 引言路径规划是指在给定地图和起始点与目标点的情况下,找到最佳路径的过程。

最佳路径可以是最短距离、最短时间、最少消耗等,具体取决于实际需求。

传统的路径规划算法,如Dijkstra算法和A*算法,虽然能够找到较优的路径,但是对于复杂的场景或多目标优化问题来说,其求解效果有限。

而基于遗传算法的路径规划优化策略能够通过模拟生物进化的方式,不断优化路径以适应复杂环境和多目标需求。

2. 遗传算法概述遗传算法是一种基于生物进化思想的启发式优化算法。

它模拟了生物进化中的遗传、变异和适应度选择等过程,通过群体的不断演化来搜索问题的解空间。

遗传算法的基本流程包括初始化种群、选择、交叉、变异和适应度评估等步骤。

3. 基于遗传算法的路径规划优化策略在基于遗传算法的路径规划优化中,首先需要将路径规划问题转化为遗传算法的解空间。

一种常见的方法是将地图网格化,每个网格作为遗传算法的一个基因,通过基因组合来表示路径。

接下来,需要定义适应度函数,用于评估每个个体(路径)的好坏程度。

适应度函数可以根据实际需求来设计,如路径长度、时间或消耗等。

然后,通过遗传算法的选择、交叉和变异操作对种群进行迭代,直到满足终止条件。

4. 实例分析以机器人导航为例,假设我们需要将机器人从起始点A导航到目标点B。

我们可以将地图网格化,并将每个网格看作遗传算法的一个基因。

接下来,我们定义适应度函数为路径的长度。

然后,通过选择、交叉和变异操作对种群进行迭代,直到找到最优路径。

通过这样的基于遗传算法的路径规划优化策略,我们可以在复杂环境中找到最短路径,从而实现机器人的导航。

5. 结论基于遗传算法的路径规划优化策略能够有效解决复杂场景和多目标优化问题。

文章编号!"##$%#&&’($##$)#"%##’$%#&基于遗传算法的凿岩机器人孔序规划*周友行"+$何清华"谢习华"(",中南大学机电工程学院长沙&"##-./$,湘潭大学机械工程学院湘潭&""##0)摘要!本文运用遗传算法规划凿岩机器人钻孔任务序列+通过判断机器人的多关节钻臂上每一关节其运动方向在彼此相邻的三个钻孔位置上的变化趋势+用数值#表示某一关节运动方向变化趋势在相邻三个钻孔上不一致+数值"表示此关节运动方向变化趋势在相邻三个钻孔上一致,并根据具体的工作情况对描述值进行修正,在此基础上设计了一个基于关节水平上来规划凿岩机器人随机钻孔孔序的适应度函数+从而使整个钻孔孔序规划算法算法简单+收敛速度快+能寻求到较优的钻孔孔序+其结果能满足实际工作的需要,此方法对于其他类型的关节型机器人的任务和轨迹规划也具有一定的借鉴意义,关键词!凿岩机器人/遗传算法/孔序规划/机械手中图分类号!12$&文献标识码!3455678497:;:<=>;>97846:=:?79@A9:B:?>564;;7;=:<9@>9C;;>6D?7667;=?:B:9E F G H I J K%L M N O"+$F PQ R N O%L K M"S T PS R%L K M"(U V W W X Y X V Z[X\]^_‘\^W^_ab W X\c d‘\^W b_Y‘_X X d‘_YU X_c d^W e V f c]g_‘h X d i‘c jU]^_Y i]^&"##-./$,U V W W X Y X V Z[X\]^_‘\^W b_Y‘_X X d‘_Yk‘^_l^_g_‘h X d i‘c jk‘^_c^_&"""##0)4m n o p q r o!1L s t J u s M v v R O N w s N x J y x L s w K z x R%{J R N x x K N N s z%|u R z z R N O u J t J x R v v x J}L M v x R}v s~K s N}s/x L s t J u s!z M N N R N O R v "s u#|R y y R}K z x#,1L sM!!z R}M x R J NJ y O s N s x R}M z O J u R x L w x Jt J u s v!z M N N R N OJ y x L sw K z x R%{J R N x x K N N s z%|u R z z R N Ou J t J x R v |R v}K v v s|R Nx L R v!M!s u+$sR N x u J|K}sx L s|R u s}x R J N}L M N O sJ y s"s u#u J t J x{J R N xy u J w x L u s s}J N x R O K J K vt J u s vM v N K w s u R}M z"M z K s+M|J!x N K w s u R}M z"M z K s%#&x J|s v}u R t s x L s|R y y s u s N}s w J"s w s N x x u s N|M N|%"&}J N v R v x s N x x u s N|+M N| }M Nw J|R y#x L s N K w s u R}M z"M z K s J Nx L s y J K N|M x R J NJ y x L s y M}x}J N|R x R J N+x L s N!u s v s N x M NM|M!x M x R J Ny K N}x R J NJ Nx L s t M v R v J y x L s}L M N O s x u s N|J y{J R N x,’R w K z M x R J Nv L J$v x L M x M!!z#R N Ox L R v M|M!x M x R J Ny K N}x R J N}M Ny R N|J K x x L sO z J t M z J!x R w M z v J z K x R J NM N|J t x M R Ny M v x}J N"s u O s N}s"s z J}R x#,(v M u s v K z x+x L s}J N}z K v R J N}M Nt s v M x R v y R s|$R x Lx L s N s s|J y $J u),1L R v w s x L J|}M Nt s s y y s}x R"s z#K v s|y J u u s y s u s N}s x JJ x L s u w K z x R%u J t J x v#v x s w,*+,-.p/n!x K N N s z%|u R z z R N Ou J t J x+O s N s x R}M z O J u R x L w+t J u s!z M N N R N O+w M N R!K z M x J u0引言(71o p./2r o3.1)具有多关节机械手的机器人在完成随机的工作任务时+其工作任务序列任务规划就决定机械手在整个工作空间内的运动路径和运动范围以及是否达到最佳的工作状态+目前主要有两种研究方法+一种是在整机水平上进行研究+用一个简单的几何体描述一个机械手+在相对于机械手尺寸很大的作业范围内+这种方法有一定的实用价值+如果机械手的作业范围相对于机械手的尺寸较小+此一方法就不适合了/另外一种方法是在关节水平上研究机械手的任务规划+也就是把每一机械手的各关节作为不同的运动单元来处理4$+5+-6,凿岩机器人的孔序规划就是一种典型的随机工作任务序列规划+完成整个工作任务+其孔序排列有很大的自由度,由于凿岩机械手具有多个运动关节+而且凿岩机械手整个作业范围与机械手的尺寸相比较而言较小+必须考虑机械手各关节在作业空间内的运动状态+故其孔序优化第$&卷第"期$##$年"月机器人7898:;J z,$&+<J,"=M N,+$##$*基金项目!国家%八六三&重大项目%隧道凿岩机器人&(课题编号!-’.>0"$>?-#’>#"),收稿日期!$##">#0>$0规划相当复杂!"#$%&遗传算法’()*!+%为求解此类问题提供了较好的工具#它模拟自然界,适者生存-的进化过程#在问题的解空间进行全局并行的随机搜索#使表示问题可能解的种群向全局最优解进化&本文就是在机械手关节水平上应用遗传算法来规划多关节凿岩机械手的钻孔孔序!./0%&1凿岩机器人孔序优化规划’234567898:4;7<=>6?<@@8@A5B 7C @@4?D ;E 8??8@AE 5F 57*1&G 凿岩机器人钻臂系统概述凿岩机器人是在普通凿岩台车和计算机辅助凿岩台车的基础上发展起来的特种机器人!"%#此类凿岩机器人的钻臂具有.个转动关节#而且还具有H 个移动关节&钻臂进行工作时#从一个钻孔移动到另外一个钻孔#最终完成整个工作任务#在不同的钻孔位置上#可通过运动学分析计算#得出各关节具体的转动角度和移动距离&其最大的特点在于#各钻孔任务没有一定的先后顺序#故其孔序优化规划可得以实行&1&1适应度函数的设计遗传算法在进化搜索中基本上是以适应度函数为依据#适应度函数的设计直接影响遗传算法的性能&凿岩机器人完成所有钻孔任务其最终目标在于工作效率最大#即所花费的时间最小#如果不考虑具体的钻孔工作时间#就是使钻臂在工作面上运动的时间是最小的&对于一个关节而言#如果其转动或移动的变化总值最小#即描述其转动或移动变化的数值是递增或递减的#此关节在工作面上运动的时间应是最小的&IJK L M +N J +’O NM O N P +*Q其中#I R 优化目标函数S O R 关节运动变量S L R 钻孔点数目&即如果优化目标函数I 的值最小#此关节的运动状态应是最优的&故R 机械手某关节在这些离散的工作任务点上运动时#存在某一顺序#在其移动或转动变化时#使I 最小#那么此关节在这些工作任务点上的此运动顺序是最优的&在遗传算法的角度看来#此问题类似于求T U V 问题&对于多关节而言#其优化目标函数则为IJK LN J +K WX J +’O N #XM O N #X P +*Q其中#I R 优化目标函数S O R 关节运动变量描述值S L R 钻孔点数目S W R关节数目&这样多关节钻臂孔序优化类似于求多个T U V 问题的组合&在上述因素出发#本文提出了利用各关节运动方向变化趋势为基础来设计一个遗传算法的适应度函数#通过判断多关节钻臂上每一关节其运动方向在彼此相邻的三个钻孔位置上的变化趋势#用数值Y 表示某一关节运动方向变化趋势在相邻三个钻孔上不一致#数值+表示此关节运动方向变化趋势在相邻三个钻孔上一致&但凿岩机器人在实际工作过程中#凿岩机器人钻臂某些关节承受的工作压力Z 制造成本以及其他因素导致的整机使用寿命的变化不同#故希望某些特定的关节尽可能多运动一些#可根据具体的工作情况对描述值进行修正&基本思路如下R取L 个钻孔工作任务点[+#[Q #\#[L #其中[+点为钻臂的初始位置#[L 点为第L 个钻孔#钻臂在各钻孔点定位时#各关节的描述数值见表+R表G [G #[1#\#[L 任务点时各关节变量的描述值2<F ?4G 234;4=]E 86785@^<?C 45B 4<]3_58@7^<E 8<F ?45@7347<=>658@75B ‘G #‘1#\#‘a 序列O +O Q O H O "O $O .bc b 0bd [+Y Y Y Y Y Y Y Y Y [Q M+d &.0M+"&H $+d &.0+"&H $"&$Q 0&$.Y Y Y \\\\\\\\\\[LMQ $&Q H"&0.M$&Q HM"&0.Y &"H"&$.YYY其中#O +#O Q #O H #O "#O $#O .为转动关节的描述数值#b c #b 0#b d 为移动关节的描述数值&设Re X Jfg +#g Q #g H #g "#g $#g .#g c #g 0#g dh ’X J +#Q #\#L *其中#e X 为钻臂位于第X个钻孔点时#各关节方向变化趋势取值的集合S L R 完成整个工作任务所需钻孔数目Sg +R 第一个关节方向变化趋势取值#其取值原则如下RH.第Q "卷第+期周友行等R 基于遗传算法的凿岩机器人孔序规划取相邻三个钻孔位置点!"#$%!"%&%!"’$%则在此三个钻孔位置点上第一个关节的描述值依次为($%"%($%)"#$*%($%)"’$*%如果($%"+($%)"#$*+($%)"’$*或者($%",($%)"#$*,($%)"’$*%则在!-’$钻孔位置点%有.$/$%否则.$/01且当钻臂位于初始位置点!$时)第一个钻孔位置点*%令.$/$2在第二个钻孔位置点%如果($增大%有.$/$%否则.$/01其他.3%.-%.4%.5%.6%.7%.8%.9以此类推2例如%钻臂在!$点)第一钻孔任务点*%令:!$/;$%$%$%$%$%$%$%$%$<%然后继续移动到!3点%:!3/;0%0%$%$%$%$%$%$%$<%钻臂到达!3点后向另一点!"点运动%如果此时($的值继续增大=继续减小或保持不变%.$/$%否则.$/0%同样可依此类推出其他情形2故当钻臂从!3点移动到!>点%根据以上结论可得出:!>/;$%0%0%0%0%0%$%$%$<2:!"中;.$%.3%.-%.4%.5%.6%.7%.8%.9<代表相邻钻孔9个关节的运动方向变化趋势%其取值的大小可根据实际工作情况作一定的修正%可按其对工作影响的大小乘以一加权参数2令?.:!"/).$@$’.3@3’.-@-’.4@4’.5@5’.6@6’.7@7’.8@8’.9@9*其中@A %)A /$%3%&%9*为加权参数%至此%可定适应度函数为B )C */D >"/$.:!")"/$%3%&%>*B )C *则反映了在孔序)!$%!3%&%!"%&%!>*中%所有关节的变化趋势%其计算极为简单2E 2F 用遗传算法进行孔序优化本文中选定36个钻孔任务来进行优化2E 2F 2G 编码的确定采用字母编码%使)H %I &J *的寻优范围包括整个最优解可行域2这样%在解的可行域随机确定>个个体)即可能解%用随机函数产生*构成初始种群)K /0*L 0)K */;)H K A %I K A %&%J KA*M A /$%3%&%><E 2F 2E 种群初始化选取种群规模为$00%交叉概率为0295%变异概率为0200-%进化代数为3002E 2F 2F 个体适应度函数计算由于目标函数为关节运动方向取值是种群中个体)H K A %I K A %&%J K A*相邻钻孔的各关节运动方向变化%根据前面的推导可得适应度函数为N A /D 36A /$.:!A)A /$%3%&%36*E 2F 2O 繁殖操作将种群中的个体按适应度由大到小排序%然后根据单个个体)H K A %I K A %&%J KA*所对应的适应度%确定其繁殖后在交配池中所占的比例P KA /N AD >A /$NA则单个个体)H K A %I K A %&%J KA*繁殖后在交配池中的数量为>K A /P KA Q >其中>NA 朝大的整数方向选取%经过繁殖后交配池中的>个新个体为L $)K */;)H K $A %I K $A %&%J K$A*M A /$%3%&%><E 2F 2R 交叉操作随机在串中选择一个交叉区域%如两父串及交配区域选定为L/S T M U V K W M X A Y P H Z .B [@"!\J C ]^I >_‘/_>M I ^]C M J \!"@[B .Z H P Y A X W K V U T S将‘的交配区域与L 的交配区域互相迭加在彼此交配区的前面%并删除与‘=L 交配区相同的字母%得到L a /S T I ^]C U V K W X A Y P H Z .B [@"!\J >_‘a /_>U V K W I ^]C J \!"@[B .Z H P Y A X T S重复这一过程%直到形成过渡种群?L 3)K */;)H K 3A %I K 3A %&%J K3A*M A /$%3%&%><E 2F 2b 变异操作采取连续多次对换的变异技术%使可行解有较大的顺序排列上的变化%以抑制c 进化逆转d 的同化作用2变异操作发生的概率比较小%一旦变异操作发生%则用随机方法产生交换次数e 对所需变异操作的串进行e 此对换2E 2F 2f 判断种群是否达到最大的进化代数如果未达到%则转向步骤四1这样%最终种群中适应度最大的个体所对应的目标函数值为全局最优解2F 优化结果)g h i j k l m n m o i pq i r s t l*本文利用上述方法对36个钻孔孔序进行了测试%在试验中假定了移动关节不变化)确定了钻臂一定的运动空间*%而转动关节变量($%(3%(-%(4%(5%(6优化结果如表3?计算过程中%.$的加权参数为$25%.3的加权参46机器人3003年$月数为!"#$其他为!"从以上结果可看出$孔序优化后$%!&%#的变化是平缓的$而且其他关节的变化在总体上而言也能达到要求$在一定程度上可以保证钻臂在空间运动的平稳性$相应地钻臂在空间运动的距离也达到了一个比较优化的值"表’转动关节变量()$(’$(*$(+$(,$(-优化结果./012’.3245678792:;2<=164>()$(’$(*$(+$(,$(-序列%!%#%?%@%A%B C D C E C F !G@@"#?G#E"B#@@"#?#E"B#H"@?E"A B H H H #G?B"#D G!@"?A?B"#D!@"?A A"#!F"E A H H H G#E"#F G!F"#B E"#B!F"#B H"#?#"E!H H H @G!F"B E G#?"@A!F"B E#?"@A GD"B A!?"#B H H HA GE"#B GA"@?#E"#F A"@?D"?A B"E D H H HB H H H H!#"#B!!"?#H H H D A"#?@"E B GA"#?G#!"#D!H"H!G!!"?A H H H E!@"B F F"D F G!@"B F GF"D F#"E F F"E D H H H F#!"D E!?"#B G?D"#F G!?"#B G#"B E G!#"?B H H H !H?H"A#!B"?E G?H"A#G!B"?E H"!@GF"B A H H H !!?D"#F#!"#D G#!"D E G#A"B F#"B D@"A B H H H !#@@"A#A"B F G@@"A G@"E B#"?B G#"B A H H H !?#B"E#!B"A?G#B"E#G!B"A?H"!#GE"F A H H H !@!E"D D!H"#!G!E"D D G!H"#!A"B@!"#B H H H !A!H"H B B"?A G!H"H B GB"?A@"A#B"A?H H H !B#"?#H G#"?#H G#"A?#"?E H H H !D GB"#?G#"B E B"#?#"B E!"A B!H"#@H H H !E G!E"B F GD"E#!E"B F D"E#GE"F!?"#!H H H !F G#D"E#G!A"B?#D"E#!A"B??"A D GB"A!H H H #H!@"B D G#H"#A?B"H!#H"#A H"H#B"?@H H H #!G?#"H!G!!"#??#"H!!E"#B#"?!G!"?A H H H ##G!A"H!G!E"#B!A"H!!!"#?F"A B!!"B A H H H #?GH"A B G!"E D H"A B!"E D!"?F#"E?H H H #@G?B"H!F"B#G!@"B D G!B"?@GH"#E GB"E D H H H #A#!"B#!F"#F G#!"B#G!F"#F?"E D#"?!H H H #B?H"D?!B"?@G?H"D?GF"B#A"B!H"A D H H H+结论I J4K L1=<74K M本文提出在机械手随机的工作任务规划中$采用遗传算法规划工作任务"设计了一个基于关节运动的适应度函数NN在相邻的工作任务点上$对机械手各关节运动方向变化趋势取值$并作一定的处理作为遗传算法的适应度函数$较大地满足了多关节机械手的实际工作情况$理论上可以获得全局最优解$而且适应度函数计算方法简单$收敛速度较快$易于计算机程序实现以满足孔序优化的要求"参考文献I O2>2;2K L2<M!陈国良$王煦法$庄镇泉$王东生"遗传算法及其应用"人民邮电出版社"!F F B#崔鲲$吴林$陈善本"遗传算法在冗余度弧焊机器人路径规划中的应用机器人孟庆浩$彭商贤$刘大维"基于R S T图启发式搜索的移动机器人全局路径规划"机器人"!F F E$’P I@M Q#D?G#D F@吴凡"凿岩机器人孔序规划研究"中南工业大学硕士学位论文"!F F DA何清华$吴凡$周宏兵"将启发性信息引入遗传算法的一个思路及实现"中南工业大学学报$!F F E$’U I B M Q A D E GA E!B梁艳春$冯大鹏$周春光"遗传算法求解旅行商问题时的基因片断保序"系统工程理论与实践"#H H H$I@M Q D G!#D钱东海$赵锡芳"双臂机器人无碰撞运动规划研究"机械工程学报$!F F F I#M Q!A E G!B#E樊滨温$潘少静"空间机器人的任务规划和路径规划"电气自动化"!F F F$’)I B M Q?F G@!作者简介Q周友行I!F D!S M$男$博士研究生"研究领域Q特种机器人$机器人任务规划$机器人控制"AB第#@卷第!期周友行等Q基于遗传算法的凿岩机器人孔序规划。

第24卷第6期2007年6月机 电 工 程M ECHAN I CA L &ELECTR IC A L ENG I NEER I NG M AGAZ I N EV o.l 24N o .6Jun .2007收稿日期:2007-01-04基金项目:安徽省教育厅自然科学研究资助项目(2006K J 015C);安徽省高等学校青年教师科研资助项目(2005jq1143)作者简介:张礼兵(1974-),男,安徽金寨人,主要从事CAD /CAM 方面的研究。

基于遗传算法的激光打孔路径优化张礼兵,吴 婷,袁根福,闫兴书(安徽建筑工业学院机械与电气工程系,安徽合肥230601)摘 要:针对目前激光打孔过程中存在的问题,采用遗传算法对激光打孔路径进行优化。

建立了路径优化目标函数模型,对激光打孔路径优化总体设计,遗传算法的实现所需要的适应度函数、选择算子、交叉算子、变异算子等遗传操作进行了说明,并通过实例说明,采用遗传算法对激光打孔路径进行优化,可以显著地提高激光打孔加工效率。

关键词:激光打孔;遗传算法;路径优化中图分类号:TP391 文献标识码:A文章编号:1001-4551(2007)06-0077-03P ath opti m ization on laser drilling based on genetic algorit h m Z HANG L-i bi n g ,WU T i n g ,YUAN Gen -fu ,YAN X i n g -shu(D e p ar t m ent of M echanical and Electrical Eng ineering,A nhui Instit u te of A rc h itecture&Industry,H efei 230601,China)Abstrac t :Based on the prob l em o f laser drilling process at present ,path o f lase r drilli ng w as opti m ized usi ng geneti c a l go -rith m.O bjective functi on o f path opti m i zati on w as constructed ,the frame of pa t h opti m ization w as des i gned .F it ness ,se l ec -ti on operator ,crossover operator ,mu tati on operator o f g enetic algorith m w ere all expla i ned .A nd by an ex a m ple ,t he path opti m izati on on laser drilling based on genetic a l gor it hm can i m prove the m ach i n i ng effic i ency ev i dentl y .K ey word s :laser drilling ;genetic algor it h m (GA );path opti m ization0 前 言激光加工作为一种新型的加工方法,具有一般机械加工方法无法比拟的优势。

激光打孔已广泛应用于飞机、汽车、制药、化工等多个行业。

但是,在确定激光打孔路线方面,即使采用现有的自动编程软件系统,仍然凭借编程人员的经验或依据某种规则(如x 方向优化、y 方向优化或采用某一算法等方法)来确定打孔路线,这种钻孔加工路线往往并不是最佳打孔路径。

因此,研究激光打孔路径优化问题对激光加工具有重要的现实意义。

遗传算法是一种新的全局优化搜索算法。

它具有/生成+检测0迭代过程的搜索算法。

该算法具有科学性、先进性和实用性,非常适合用在多参数的工艺参数优化设计中[1-3]。

本研究针对目前激光打孔过程中存在的问题,讨论了采用遗传算法对激光打孔路径进行优化的方法。

1 建立目标函数激光打孔问题可描述为:激光头从加工起始点出发,不重复、不遗漏地加工完所有孔,然后再回到起始点。

这对数控编程而言,就存在如何安排孔的加工顺序,使激光头所移动时间最短,即所谓最佳加工路线的问题。

这一问题可归结为TSP 问题,其中激光头扮演了旅行商的角色,而最佳走刀路线的目标函数可选为激光头的空行程最短。

根据上面的描述,以激光头的空行程最短为目标函数,建立数学模型,该数学模型可描述为:假设所加工孔的个数为n,通过n 个孔并且每一个孔只经过一次的排列X =(v 1,v 2,,,v n ),使得:T d =E n-1i=1d (v i,vi+1)+d (v 1,v n )(1)取最小值。

式(1)中 d (v i ,v i+1))孔v i 到孔v i+1的距离。

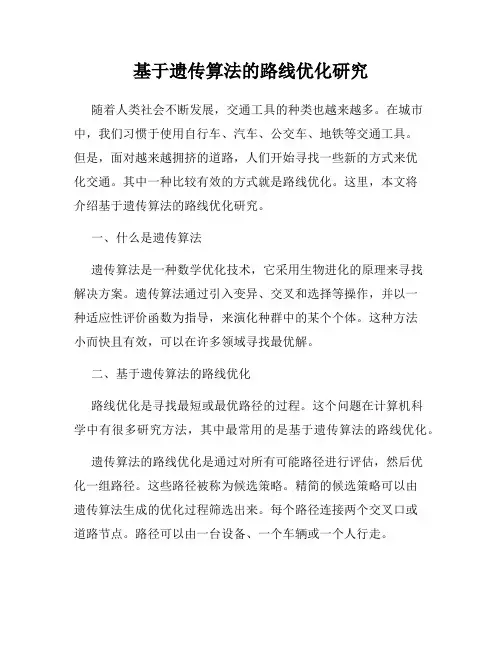

2 激光打孔路径优化总体设计采用遗传算法对激光打孔路径进行优化时,孔的信息主要有x 、y 坐标,直径和孔的位置4个参数,采用孔的位置信息来标识孔,因此,在激光打孔路径优化过程中,可以采用实数编码的方法。

激光打孔路径优化程序设计模块主要由编码、选择、交叉和变异等算法模块以及遗传算法控制参数设定模块、群体初始化模块、解码模块、适应度计算模块和群体适应度统计模块等模块组成。

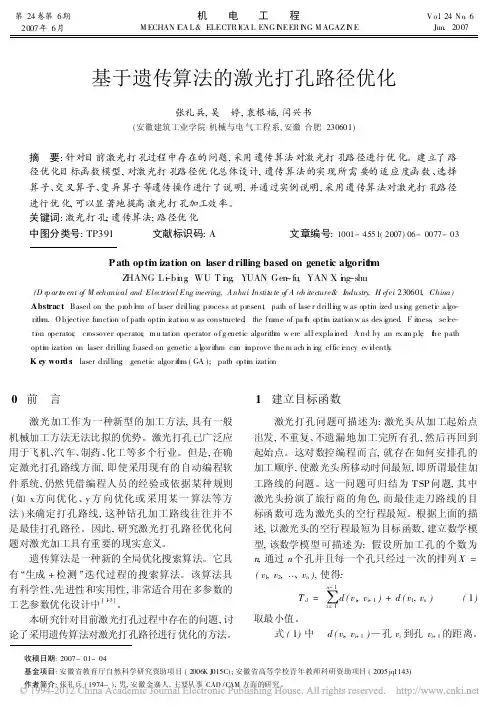

程序总体设计流程,如图1所示。

图1 程序总体设计流程遗传算法通常包含5个基本要素:参数编码、初始群体设定、适应度函数设计、遗传操作设计、控制参数的设定[4]。

3 遗传算法的实现3.1 适应度函数在遗传算法中,适应度函数要比较排序并在此基础上计算选择概率。

因此,适应度函数的值要取正值。

希望该值越大越好。

但是目标函数的值有正有负,并且目标函数与适应度函数的值之间的关系也多种多样,对于求最大值目标函数,其方向与适值变化的方向相同,对于求最小值目标函数,其方向与适值变化方向相反。

因此,必须采用相应的措施转换目标函数,使其方向与适值变化方向相同。

激光打孔最佳加工路线是以激光头的空行程最短为目标函数,根据遗传算法目标函数的方向与适值变化方向相同的原则,钻刀空行程越短,适应度越大,建立适应函数如下:F (L )=n /Length (L )(2)式中 F (L ))适应度函数;n )所加工孔的个数;Leng th (L ))加工n 个孔的激光头所走过的行程。

3.2 选择算子选择算子采用适应度比例方法,在该方法中各个个体的选择概率和其适应度的值成比例。

其数学模型描述为:设群体大小为n,其中个体i 的适应度值为f i ,则i 被选择的概率P si 为:P si =f i /E nj=1f j(3)概率P si 反映了个体i 的适应度在整个群体的个体适应度总和中所占的比例。

3.3 交叉算子从产生的新群体中随机选取出一对个体,按照一定的交叉概率随机进行交叉,首先随机选择交叉点,然后交换两个个体的部分基因,交叉点选择在具有两个不同基因值的基因座之间,这样可以保证交叉后产生新的个体。

交叉算子采用两点交叉,将两个个体随机要交换的两个基因座的值进行交换,从而产生新的个体。

3.4 变异算子尽管选择和交叉很重要,但不能保证一些重要的遗传物质即特定位置的某些取值没有丢失,为了防止群体中某些个体染色体上特定的基因的值处于不变的状态,需要进行变异操作,可以局部改变搜索方向,从而防止早熟现象出现。

变异算子采用基本变异算子,即在群体中的个体编码中随机挑选4个基因座并对基因座上的基因值作变动。

3.5 终止条件的确定遗传算法允许前一代产生的最优解直接进入下一代。

经过交叉和突变后产生的新个体,与上一代个体形成扩展种群。

如果扩展种群中可行解的个数大于种群数,则按照适应度的大小选择下一代个体,删除最坏的个体;否则按照个体的约束值选择下一代个体。

显然,这样进化的过程中充分考虑了前若干代最优个体的基因遗传。

遗传算法是一种反复迭代的搜索算法,系通过多次进化逐渐逼近最优解而不是恰好得到最优解。

因此需要确定停止运行的准则。

常用的判定准则有两种:连续几代个体平均适应度的差异小于某一个很小的阀值;群体中所有个体适应度的方差小于某一个很小的阀值。

本研究采用前者。

当遗传算法停止执行时,就把当前代中最好的个体指定为遗传算法的结果。

#78#机 电 工 程第24卷4 运行实例以一个所需要加工孔的直径d =15.24mm ,加工孔的个数n =12的零件为例,利用遗传算法进行激光打孔路径优化[5]。

遗传算法参数设置为:群体规模为200、交叉概率为0.98、变异概率为0.008、遗传代数为300。

优化前激光打孔的加工顺序是按照y 方向进行加工的,优化后的激光头运动路径,如图2所示。

图2 遗传算法优化后激光头运动路径根据优化前、后的激光头运动路径结果比较,优化前激光头运动行程为763.651mm ,优化后激光头运动行程为612.921mm,优化后激光头运动路径明显地得到了改善[6],实际加工效率平均提高了24159%。

因此,遗传算法具有很好的全局性,避免了优化解的局限性。

5 结束语本研究采用遗传算法启发式搜索方法,对激光打孔路径进行优化,有效地解决了激光打孔过程中在进行多孔加工时激光头运动路径空行程冗长导致加工效率低的问题,缩短了激光打孔的加工时间,提高了生产效率。

该方法在激光钻孔中已得到应用,具有重要的实际应用价值。

参考文献(R eference):[1] L I U N i ng -zhong ,YANG Jing -yu .Comparison and ana l ysebe t w een geneti c a l go rith m and hopfi e l d net work to reso l v e TSP [J].Co m puter Eng i neering and App licati on s ,2003,39(4):95-97.[2] GAO W e-i zeng.O pti m izati on of cutti ng path based ongene tic a l gor ith m [J].Journ al of Southw est J i aotongUn iversity ,2005,40(4):457-461.[3] L IV L i ng ,ZHU Jian -rong .The resea rch of opti m izi ngphysica l distri buti on routi ng based on gene ti c a l gor it hm[J].Co mpu ter Eng i neering and App lications ,2005,41(27):227-229.[4] 陈国良,王煦法,庄镇泉,等.遗传算法及其应用[M ].北京:人民邮电出版社,2001.[5] W ANG Sh-i gang .R esearch on C MM-based a l gor ith m ofmeasure m ent pa t h opti m iza ti on[J].M echan ica l Science and Technol ogy ,2005,24(5):606-608.[6] HU Y u -lan .A pp licati on resea rch of genetic a l go rith m int he trave li ng sa les m an prob le m [J].Con tro l E ngi n eer -i ng of Ch ina ,2002,9(6):79-81.[编辑:张 翔](上接第70页)3 结束语以某厂5万吨纸板纸机的冲浆泵改造为例,其芯层冲浆泵55k W 原设计为阀门控制,现改为变频控制,采用ABB ACS800变频器进行改造。