常见热处理--钢的退火和正火

- 格式:ppt

- 大小:1.04 MB

- 文档页数:12

按加热和冷却条件不同,铸钢件的主要热处理方式有:退火、正火、均匀化处理、淬火、回火、固溶处理、沉淀硬化、消除应力处理及除氢处理。

1.退火:退火是将铸钢件加热到Ac3以上20~30℃,保温一定时间,冷却的热处理工艺。

退火的目的是为消除铸造组织中的柱状晶、粗等轴晶、魏氏组织和树枝状偏析,以改善铸钢力学性能。

碳钢退火后的组织:亚共析铸钢为铁素体和珠光体,共析铸钢为珠光体,过共析铸钢为珠光体和碳化物。

适用于所有牌号的铸钢件。

2.正火:正火是将铸钢件加热到Ac3温度以上30~50℃保温,使之完全奥氏体化,然后在静止空气中冷却的热处理工艺。

正火的目的是细化钢的组织,使其具有所需的力学性能,也是作为以后热处理的预备处理。

正火与退火工艺的区别有两个:其一是正火加热温度要偏高些;其二是正火冷却较快些。

经正火的铸钢强度稍高于退火铸钢,其珠光体组织较细。

一般工程用碳钢及部分厚大、形状复杂的合金钢铸件多采用正火处理。

正火可消除共析铸钢和过共析铸钢件中的网状碳化物,以利于球化退火;可作为中碳钢以及合金结构钢淬火前的预备处理,以细化晶粒和均匀组织,从而减少铸件在淬火时产生的缺陷。

3.淬火:淬火是将铸钢件加热到奥氏体化后(Ac。

或Ac•以上),保持一定时间后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。

常见的有水冷淬火、油冷淬火和空冷淬火等。

铸钢件淬火后应及时进行回火处理,以消除淬火应力及获得所需综合力学性能铸钢件淬火工艺的主要参数:(1)淬火温度:淬火温度取决于铸钢的化学成分和相应的临界温度点。

原则上,亚共析铸钢淬火温度为Ac。

以上20~30℃,常称之为完全淬火。

共析及过共析铸钢在Ac。

以上30~50℃淬火,即所谓亚临界淬火或两相区淬火。

这种淬火也可用于亚共析钢,所获得的组织较一般淬火的细,适用于低合金铸钢件韧化处理。

(2)淬火介质:淬火的目的是得到完全的马氏体组织。

为此,铸件淬火时的冷却速率必须大于铸钢的临界冷却速率。

钢的常用退火及正火工艺方法和应用范围钢的常用退火工艺包括:

1.完全退火:主要用于亚共析钢,目的是细化晶粒、均匀钢的化学成分和组织、改善钢的切削加工性能,消除中碳结构钢中的魏氏组织、带状组织等缺陷。

2.不完全退火:用于亚共析钢,将钢加热至AC1-AC3(亚共析钢)或AC1-ACcm(过共析钢)之间,保温一定时间后随炉缓慢冷却以获得近于平衡状态组织的热处理工艺。

3.球化退火:用于共析钢、过共析钢和合金工具钢,使钢中碳化物球化,获得粒状珠光体的热处理工艺。

4.均匀化退火:也称扩散退火,将钢锭、铸件或锻轧坯加热至略低于固相线的温度下长时间保温,然后缓慢冷却至室温的热处理工艺。

5.再结晶退火:将冷变形后的金属加热到再结晶温度以上保持适当时间,然后缓慢冷却至室温的热处理工艺。

6.去应力退火:在冷变形金属加热到再结晶温度以下某一温度,保温一段时间然后缓慢冷却至室温的热处理工艺。

而正火工艺的应用范围主要包括:

1.低碳钢:正火后硬度略高于退火,韧性也较好,可作为切削加工的预处理。

2.中碳钢:可代替调质处理作为最后热处理,也可作为用感应加热方法进行表面淬火前的预备处理。

3.工具钢、轴承钢、渗碳钢等:可以消降或抑制网状碳化物的形成,从而得到球化退火所需的良好组织。

4.铸钢件:可以细化铸态组织,改善切削加工性能。

5.大型锻件:可作为最后热处理,从而避免淬火时较大的开裂倾向。

6.球墨铸铁:使硬度、强度、耐磨性得到提高,如用于制造汽车、拖拉机、柴油机的曲轴、连杆等重要零件。

20钢热处理状态-回复钢热处理是一种重要的金属加工工艺,在工程领域中得到广泛应用。

钢热处理状态是指钢经过特定的热处理工艺后所处的材料状态,包括退火、正火、淬火以及回火等几种常见状态。

这些不同的热处理状态会对钢的力学性能、组织结构以及耐磨性等方面产生显著影响。

在本文中,我们将一步一步地回答关于钢热处理状态的相关问题。

一、退火状态退火是指将钢加热到一定温度,然后缓慢冷却至室温的热处理过程。

退火状态具有以下特点:1. 结构较为均匀:通过退火可以消除钢内部的应力和晶界的析出物,使钢的结构变得均匀。

2. 软化钢材:退火可以使钢材变得较为软化,提高钢的韧性和可加工性。

二、正火状态正火是指将钢件加热至适当温度后迅速冷却至室温的热处理过程。

正火状态具有以下特点:1. 提高钢的硬度:正火可以通过对钢进行均匀的冷却,使钢的组织紧密,提高硬度。

2. 增强钢的强度:正火可以提高钢的拉伸强度和屈服强度,使其具有更好的抗拉性能。

三、淬火状态淬火是指将加热至适当温度的钢件迅速浸入冷却介质中进行快速冷却的热处理过程。

淬火状态具有以下特点:1. 高硬度:淬火使钢件的组织排列紧密,形成硬质马氏体,从而提高钢的硬度。

2. 脆性增加:由于淬火使得钢的结构产生变脆,因此淬火状态的钢材具有较强的脆性。

3. 内应力增加:淬火过程中,钢材快速冷却引起内部应力的增加,从而可能导致钢在使用过程中出现变形和开裂等问题。

四、回火状态回火是指将淬火后的钢件加热到一定温度后进行适当冷却的热处理过程。

回火状态具有以下特点:1. 降低脆性:回火可以减少淬火状态下的脆性,提高钢材的韧性和延展性。

2. 减少内应力:回火可以消除淬火过程中产生的内应力,减少钢材的变形和砂眼等缺陷。

3. 调整硬度:回火可以调整钢的硬度,使其达到适合的使用条件。

总结起来,钢热处理状态是通过特定的热处理工艺使钢材达到不同的材料状态,包括退火、正火、淬火以及回火等。

不同的热处理状态会对钢的力学性能、组织结构和耐磨性等方面产生不同的影响。

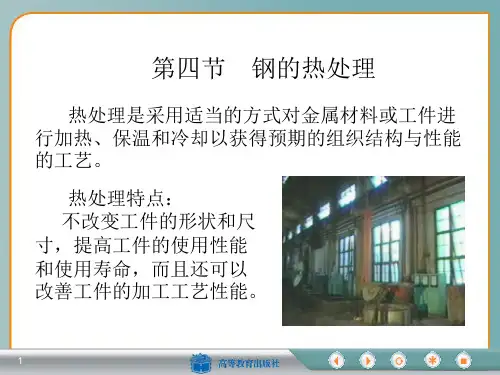

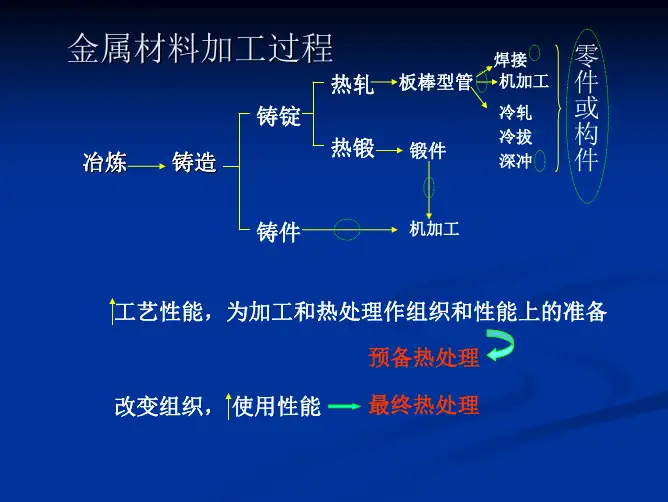

钢的退火与正火常用的热处理工艺分为两大类:预备热处理目的:消除坯料、半成品中的某些缺陷,为后续冷加工,最终热处理作组织准备。

最终热处理目的:使工件获得所要求的性能。

退火与正火的目的:消除钢材经热加工所引起的某些缺陷,或为以后的切削加工及最终热处理做好组织准备。

一、钢的退火1、概念:将钢件加热到适当温度(Ac1以上或以下),保持一定时间,然后缓慢冷却以获得近于平衡状态组织的热处理工艺称为退火。

2、目的:(1)降低硬度,提高塑性,(2)细化晶粒,消除组织缺陷(3)消除内应力(4)为淬火作好组织准备3、类型:(根据加热温度可分为在临界温度(Ac1或Ac3)以上或以下的退火,前者又称相变重结晶退火,包括完全退火、扩散退火均匀化退火、不完全退火、球化退火;后者包括再结晶退火及去应力退火。

) (1)完全退火:1)概念:将亚共析钢(Wc=0.3%~0.6%)加热到AC3+(30~50)℃,完全奥氏体化后,保温缓冷(随炉、埋入砂、石灰中),以获得接近平衡状态的组织的热处理工艺称为完全退火。

2)目的:细化晶粒、均匀组织、消除内应力、降低硬度、改善切削加工性能。

3)工艺:完全退火采用随炉缓冷可以保证先共析铁素体的析出和过冷奥氏体在Ar1以下较主温度范围内转变为珠光体。

工件在退火温度下的保温时间不仅要使工件烧透,即工件心部达到要求的加热温度,而且要保证全部看到均匀化的奥氏体,达到完全重结晶。

完全退火保温时间与钢材成分、工件厚度、装炉量和装炉方式等因素有关。

实际生产时,为了提高生产率,退火冷却至600℃左右即可出炉空冷。

4)适用范围:中碳钢和中碳合金钢的铸,焊,锻,轧制件等。

注意事项:低碳钢和过共析钢不宜采用完全退火。

低碳钢完全退火后硬度偏低,不利于切削加工。

过共析钢加热至Accm以上奥氏体状态缓冷退火时,有网状二次渗碳体析出,使钢的强度、塑性和冲击韧性显著降低。

(2)球化退火1)概念:使钢中碳化物球状化而进行的退火工艺称为球化退火。

钢铁整体热处理大致有退火、正火、淬火和回火四种基本工艺。

退火→将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后进行缓慢冷却(冷却速度最慢),目的是使金属内部组织达到或接近平衡状态,获得良好的工艺性能和使用性能,或者为进一步淬火作组织准备。

正火→将工件加热到适宜的温度后在空气中冷却,正火的效果同退火相似,只是得到的组织更细,常用于改善材料的切削性能,也有时用于对一些要求不高的零件作为最终热处理。

淬火→将工件加热保温后,在水、油或其它无机盐、有机水溶液等淬冷介质中快速冷却。

淬火后钢件变硬,但同时变脆。

GB/T699-1999标准规定的45钢推荐热处理制度为850℃正火、840℃淬火、600℃回火为了降低钢件的脆性,将淬火后的钢件在高于室温而低于710℃的某一适当温度进行长时间的保温,再进行冷却,这种工艺称为回火。

按回火温度的不同,可将回火分为低温回火、中温回火、高温回火。

根据工件性能要求的不同,按其回火温度的不同,可将回火分为以下几种:(一)低温回火(150-250度)低温回火所得组织为回火马氏体。

其目的是在保持淬火钢的高硬度和高耐磨性的前提下,降低其淬火内应力和脆性,以免使用时崩裂或过早损坏。

它主要用于各种高碳的切削刃具,量具,冷冲模具,滚动轴承以及渗碳件等,回火后硬度一般为HRC58-64。

(二)中温回火(250-500度)中温回火所得组织为回火屈氏体。

其目的是获得高的屈服强度,弹性极限和较高的韧性。

因此,它主要用于各种弹簧和热作模具的处理,回火后硬度一般为HRC35-50。

(三)高温回火(500-650度)高温回火所得组织为回火索氏体。

习惯上将淬火加高温回火相结合的热处理称为调质处理,其目的是获得强度,硬度和塑性,韧性都较好的综合机械性能。

因此,广泛用于汽车,拖拉机,机床等的重要结构零件,如连杆,螺栓,齿轮及轴类。

回火后硬度一般为HB200-330。

退火、正火、淬火、回火是整体热处理中的“四把火”,其中的淬火与回火关系密切,常常配合使用,缺一不可。